(54) СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Способ изготовления бумаги | 1979 |

|

SU834292A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕШОЧНОЙ БУМАГИ И МЕШОЧНАЯ БУМАГА | 2007 |

|

RU2345188C1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| КОМПОЗИЦИЯ АГРЕГИРОВАННОГО НАПОЛНИТЕЛЯ И ЕЕ ПОЛУЧЕНИЕ | 2014 |

|

RU2676070C2 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| ПОЛИМЕРНЫЙ ПРОДУКТ В ФОРМЕ ЧАСТИЦ И ЕГО ПРИМЕНЕНИЕ | 2016 |

|

RU2700998C2 |

| Способ получения бумаги | 1982 |

|

SU1079718A1 |

1

Изобретение .относится к производству бумаги, в частности к способам, предусматривающим повышение прочности бумаги в сухом состоянии, и может быть использовано в целлюлознобумажной промышленности при производстве различных видов бумаги, например, чертежной, рисовальной, бумаги для перфораторных лент, печатных видов и других.

Известно изготовление бумаги путем введения в бумажную массу полиакриламида для упрочнения бумаги. Используемый полиакриламид содерлшт некоторое количество карбоксильных грулп, его молекулярная масса находится в пределах 1 мн. Полиакриламид вводят в количестве не менее 0,4% к массе абсолютно сухого волокна. Время контакта волокнистой массы с полиакриламидом не превышает 60 с 1.

Такой способ изготовления бумаги требует использования полиакриламида только низкого молекулярного веса и больших расходов полимэра (до 5%) для достижения максимального упрочнения бумаги в сухом состоянии. Кроме того, этот способ ограничен об ластью значений рН 0114,2 до 5, так

как время контакта очень мало и необходимо достаточно большое количество сернокислого алюминия для закрепления полиакриламида на волокне.

Известно также, что среди полиакриламидов различного молекулярного веса наиболее эффективным упрочняющим агентом -является полимер с моле.кулярной массой не более 0,2-105 f 2 .

0

Использование полиакриламида такой низкой молекулярной массы возможно при кратковременном контакте бума1Жной массы с полимером-, но требует больших расходов последнего и глино5зема.,,

Кроме того/ полиакриламид в большинстве стран выпускается с большой молекулярной массой (порядка несколь:ких миллионов), так как в основном

0 он используется в качестве флокулянта. Все это ограничивает использование полиакриламида в качестве упрочняющьго агента.

5

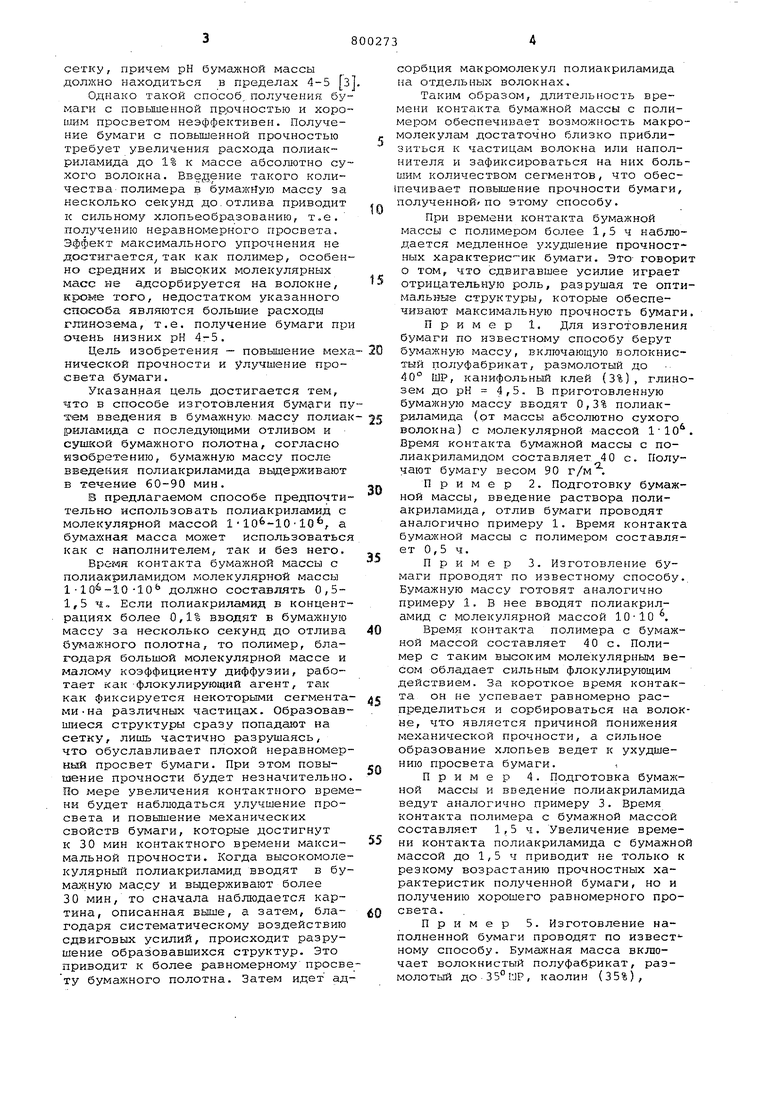

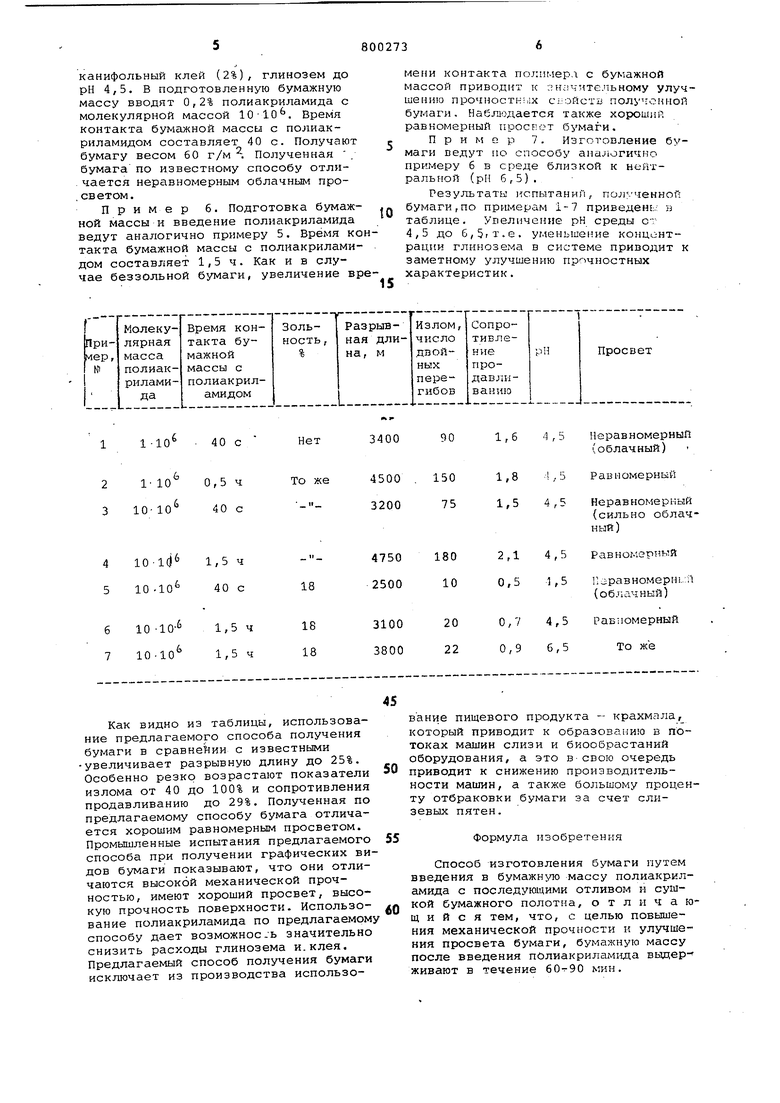

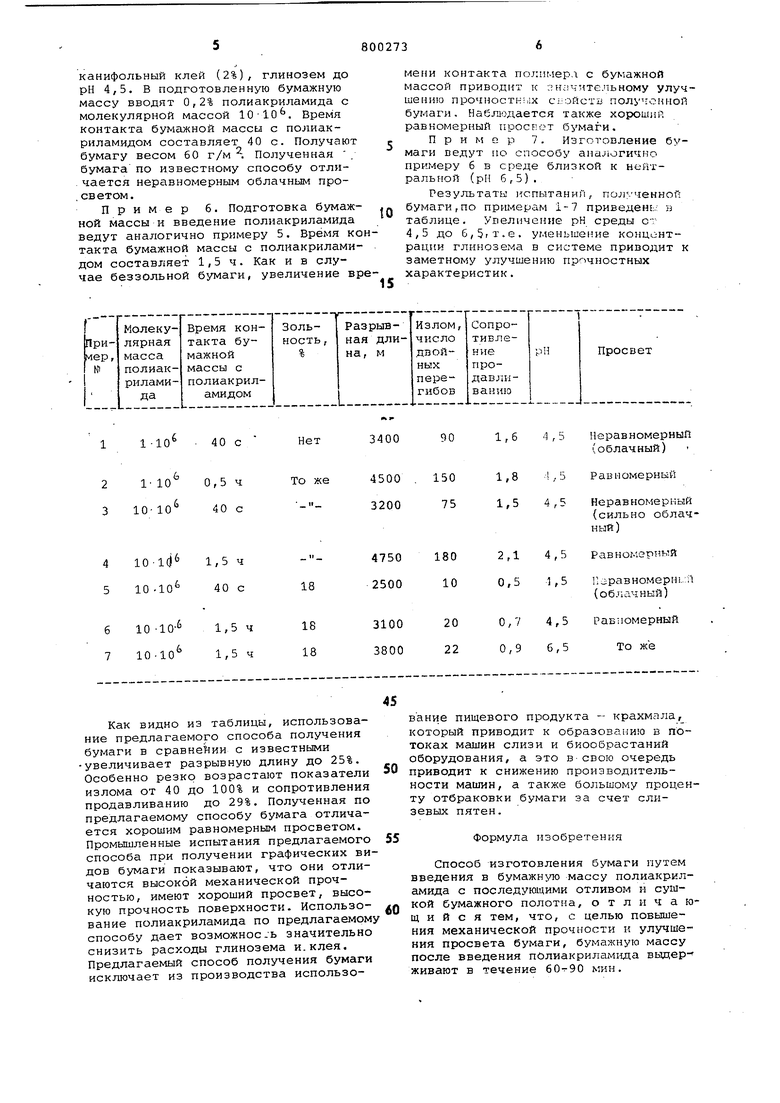

Наиболее близким по техническому существу и достигаемому результату является способ получения бумажной массы путем введения полиакриламида в бумажную массу перед напорным ящиком за 15-40 с довыхода массы на

0 сетку, причем рН бумалсной массы должно находиться в пределах 4-5 з Однако такой способ,получения бумаги с повыиенной прочностью и хорошим просветом неэффективен. Получение бумаги с повышенной прочностью требует увеличения расхода полиакриламида до 1% к массе абсолютно сухого волокна. Введение такого количества полимера в бумажную массу за несколько секунд до.отлива приводит к сильному хлопьеобразованию, т.е. получению неравномерного просвета. Эффект максимального упрочнения не достигается так как полимер, особенно средних и высоких молекулярных масс не адсорбируется на волокне, кроме того, недостатком указанного способа являются большие расходы глинозема, т.е. получение бумаги пр очень низних рН 4-5. Цель изобретения - повышение мех нической прочности и улучшение просвета бумаги. Указанная цель достигается тем, что в способе изготовления бумаги пу тем введения в бумаисную. массу полиа риламида с последующими отливом и сушкой бумажного полотна, согласно изобретению, бумажную массу после введения полиакриламида выдерживают в течение 60-90 мин. IB предлагаемом способе предпочтительно использовать полиакриламид с молекулярной массой 1 10, а бумах ная масса может использоваться как с наполнителем, так и без него. Время контакта бумажной массы с полиакриламидом молекулярной массы Ю должно составлять 0,51,5 ч Если полиакриламид в концентрациях более 0,1% вводят в бумажную массу за несколько секунд до отлива бумажного полотна, то полимер, благодаря большой молекулярной массе и малому коэффициенту диффузии, работает как -флокулирующнй агент, так как фиксируется некоторыми сегмента ми на различных частицах. Образовавшиеся структуры сразу попадают на сетку, лишь частично разрушаясь, что обуславливает плохой неравномерный просвет бумаги. При этом повышение прочности будет незначительно По мере увеличения контактного време ни будет наблюдаться улучшение просвета и повышение механических свойств бумаги, которые достигнут к 30 мин контактного времени максимальной прочности. Когда высокомолекулярный полиакриламид вводят в бумая ную массу и выдерживают более 30 мин, то сначала наблюдается картина, описанная выше, а затем, благодаря систематическому воздействию сдвиговых усилий, происходит разрушение образовавшихся структур. Это приводит к более равномерному просве ту бумажного полотна. Затем идет ад сорбция макромолекул полиакриламида на отдельных волокнах. Таким образом, длительность времени контакта бумажной массы с полимером обеспечивает возможность макромолекулсьм достаточно близко приблизиться к частицам волокна или наполнителя и зафиксироваться на них большим количеством сегментов, что обеспечивает повышение прочности бумаги, полученнойпо этому способу. При времени контакта бумажной массы с полимером более 1,5 ч наблюдается медленное ухудшение прочност- ных характерис-ик . Это- говорит о том, что сдвигавшее усилие играет отрицательную роль, разрушая те оптимальные структуры, которые обеспечивают максимальную прочность бумаги. Пример 1, Для изготовления бумаги по известному способу берут бумажную массу, включающую волокнистый полуфабрикат, размолотый до 40° ШР, канифольный клей (3%), глинозем до рН 4,5. В приготовленную бумажную массу вводят 0,3% полиакриламида (от массы абсолютно сухого волокна) с молекулярной массой IlO. Время контакта бумажной массы с полиакриламидом составляет 40 с. Получают бумагу весом 90 г/м . Пример 2. Подготовку бумажной массы, введение раствора полиакриламида, отлив бумаги проводят аналогично примеру 1. Время контакта бумажной массы с полимером составляет 0,5 ч. Пример 3. Изготовление бумаги проводят по известному способу. Бумажную массу готовят аналогично примеру 1. В нее вводят полиакриламид с молекулярной массой 10-10. Время контакта полимера с бумажной массой составляет 40 с. Полимер с таким высоким молекулярным весом обладает сильным флокулирующим действием. За короткое время контакта он не успевает равномерно распределиться и сорбироваться на волокне, что является причиной понижения механической прочности, а сильное образование хлопьев ведет к ухудшению просвета бумаги. Пример 4. Подготовка бумажной массы и введение полиакриламида ведут аналогично примеру 3. Время контакта полимера с бумажной массой составляет 1,5 ч. Увеличение времени контакта полиакриламида с бумажной массой до 1,5 ч приводит не только к резкому возрастанию прочностных характеристик полученной бумаги, но и получению хорошего равномерного просвета. Пример 5. Изготовление наполненной бумаги проводят по известному способу. Бумажная масса вклзочает волокнистый полуфабрикат, размолотый до 35°I;JP, каолин (35%), канифольный клей (2%), глинозем до рН 4,5, В подготовленную бумажную массу вводят 0,2% полиакриламида с молекулярной массой 10-10. Время контакта бумажной массы с полиакриламидом составляет 40 с. Получают бумагу весом 60 г/м -. Полученная бумага по известному способу отличается неравномерным облачным про.светом. Пример 6. Подготовка бумажной массы и введение полиакрила.1ида ведут аналогично примеру 5. Время ко такта бумажной массы с полиакриламидом составляет 1,5 ч. Как и в случае беззольной бумаги, увеличение вр Нет 3400 Ю 0,5 ч то же 4500 . 310-10 40 с 3200 Как видно из таблицы, использование предлагаемого способа получения бумаги в сравнении с известными увеличивает разрывную длину до 25%. Особенно резко возрастают показатели излома от 40 до 100% и сопротивления продавливанию до 29%. Полученная по предлагаемому способу бумага отличается хорошим равномерным просветом. Промышленные испытания предлагаемого способа при получении графических видов бумаги показывают, что они отличаются высокой механической прочностью, имеют хороший просвет, высокую прочность поверхности. Использование полиакриламида по предлагаемому способу дает возможноеJB значительно снизить расходы глинозема и.клея. Предлагаемый способ получения бумаги исключает из производства использомени контакта полимерл с буьшжноЯ массой приводит к иитачите.пьному улучшению прочностных ci-ioficTB полученной . Наблюдается также хороший равномерный просвет бумаги. Пример 7. Изготовление бумаги ведут по способу аналогично примеру 6 в среде близкой к нейтральной (рИ 6,5). Результаты испытаний, пол -ченной бумаги,по примерам 1-7 приведены в таблице. Увеличение рН среды о-г 4,5 до 6,5г т.е. уменьшение концйнтрации глинозема в системе приводит к заметному улучшению прочностных характеристик. 0 1,6 4,5 Неравномерный (облачный) 150 1,8 1,. 5 Равномерный 75 1,5 4,5 Неравномерный (сильно облачный) вание пищевого продукта - крахмала,. который приводит к образованию в потоках машин слизи и биообрастаний оборудования, а это в свою очередь приводит к снижению производительности машин, а также большому проценту отбраковки бумаги за счет слизевых пятен. Формула изобретения Способ изготовления бумаги путем введения в бумажную массу полиакриламида с последующими отливом и сушкой бумажного полотна, отличающийся тем, что, с целью повышения механической прочности и улучшения просвета бумаги, бумажную массу после введения пОлиакриламнда выдерживают в течение мин.

78002738

Источники информации,2 Волкова т п

принятые во внимание .при экспертизетрудов УкрниИБ.- Ле я ро лен1. Reyholds W. F.,.ViIson L. Н.ность, 1969, вып. 12, с.58-66.

и др. Tappi, 1957, №10, v. 40.„„ Д- М. Свойства бумаги. р. 839-846.165 промышленность, 1976, с.163

Авторы

Даты

1981-01-30—Публикация

1978-12-29—Подача