(54) СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Способ изготовления бумаги | 1983 |

|

SU1113447A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| Способ крашения бумаги в массе | 1982 |

|

SU1046374A1 |

| Способ крашения бумажной массы | 1977 |

|

SU699072A1 |

| Способ оптического отбеливания бумаги | 1979 |

|

SU827669A1 |

| Способ обработки волокнистой массы при изготовлении бумаги | 1990 |

|

SU1714016A1 |

| БУМАЖНАЯ МАССА | 1971 |

|

SU316810A1 |

| Способ изготовления бумаги | 1978 |

|

SU800273A1 |

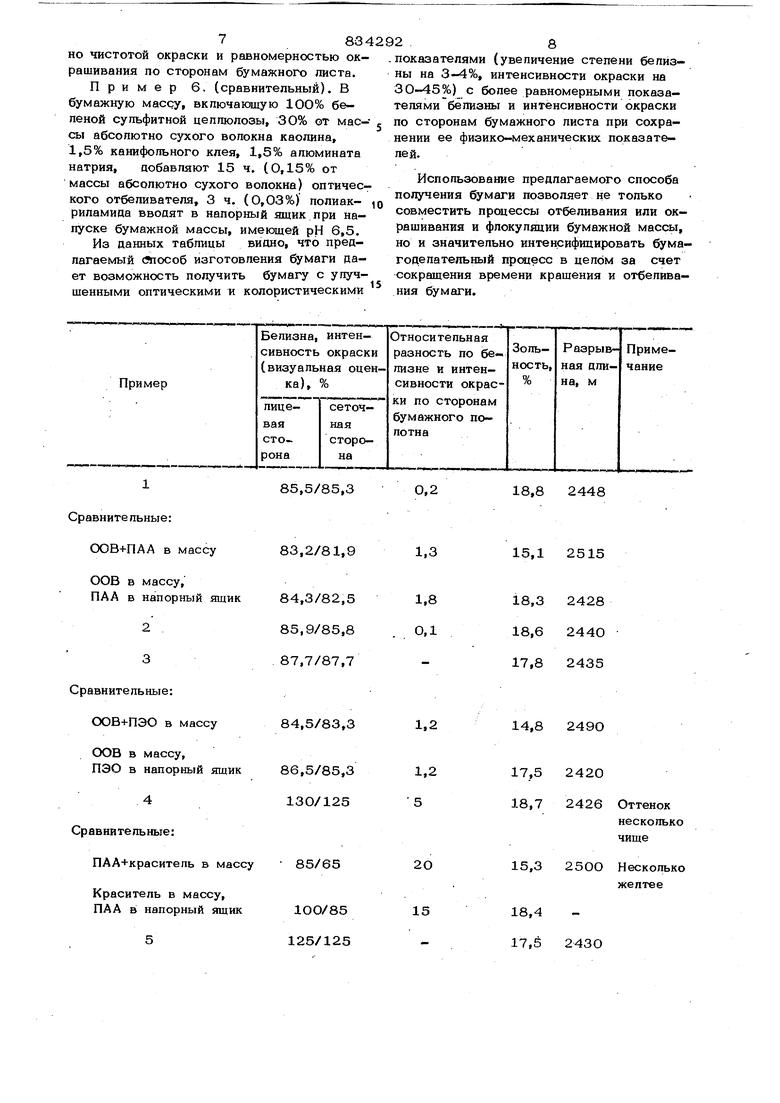

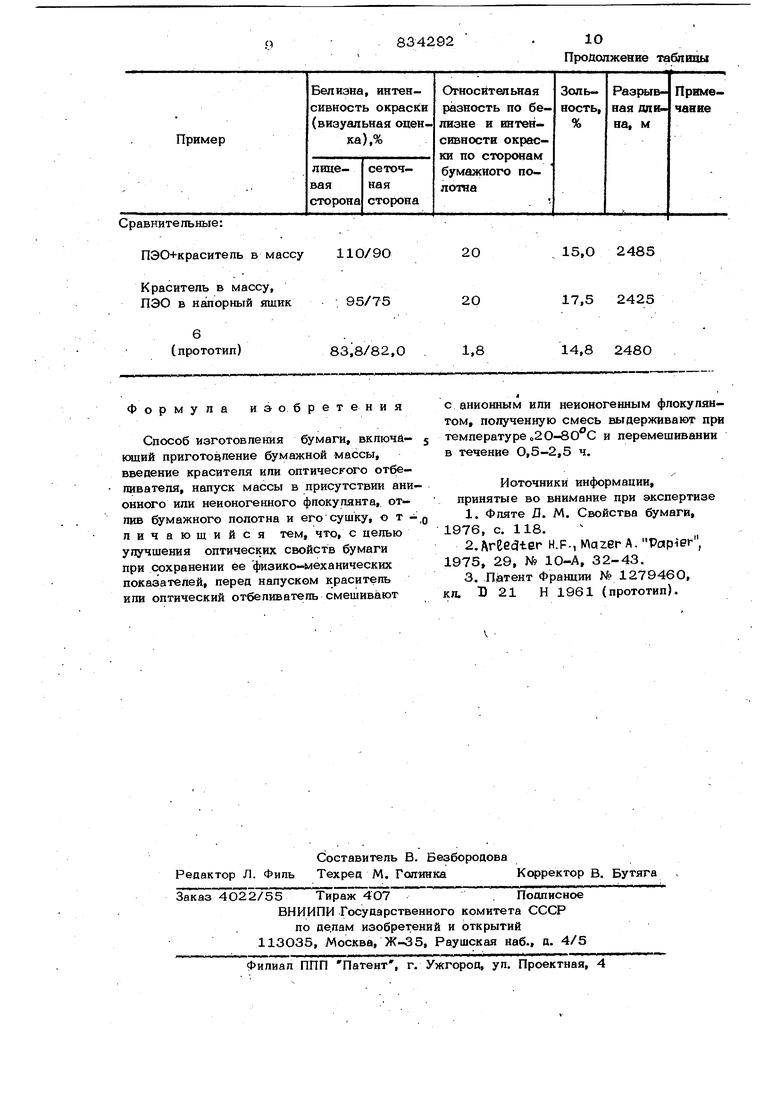

Изобретение относится к произвоастБЗ наполненных видов бумаги иможет быть использовано при изготовлении высокозопь ных видов бумаги, к которым предъявляются повышенные требования по оптическим и колористическим свойствам, пре- имущественно печатных видов бумаги. В настоящее время получают высоконаполненные виды бумаги, преимущественно печатные (бумага для глубокой печати, офсетная, типографская и т.д.). При большом содержании золы (15-35%) бумага должна одновременно иметь повышенную механическую прочность, высокую белизну, равномерную окраску по сторонам пвста. Это требует использования сразу нескольких компонентов, придающих бумаге нужные свойства: высокомолекулярных анионных и неионогенных полимеров, оптических отбеливателей, органических красителей .и пигментов. Известен способ изготовления высоконаполненных видов бумаги, в котором для лучшего удержания различных наполнителей и мелкого волсжна флокулянты вводят в бумажную массу непосредственно перед бумагоделательной машиной, предпочтительнее в напорный ящик llj. При комбинации различных флокупянтов эффект флокуляции улучшается. Известен способ изготовления бумаги с использованием полиэтиленоксида (ПЭО) и полиак-риламида (ПАА), которые вводят в бумажную массу в напорном ящике, что повышает удержание наполнителя и мелких волокон Г2. Недостаток данных способов - большая разнострсжность по белизне. Вследствие неравномерного распределения наполнителя и мелкого волокна по сторонам бумажHWO листа и различной сорбционной способности оптических отбеливателей к целпюпо й1ым вошжнам и наполнителю бумага приобретает различие в оттенках интенсивности цвета и белизне. Опасность возникновения цветовой разносторонности сущест.. вует тем больше, чем выше наполнение бумаги. Кроме того, введение различных количеств наполнителей с низким значением белизны (до 67%) значительно сиижает белизну caitioft бумаги. Наиболее близким к предлагаемому является способ изготовления бумаги, включающий введение в бумажную массу попиакрипамида, оптического отбеливателя и красителя. Причем полиакриламид вводят в бумажную массу в напорном ящике, и дпя повышения удержания наполнителя и проклейки бумаги перед добавлением полиакриламида бумажную массу обрабатывают определенным количеством алюмината нат рия, чтобы поддерживать значение рН бу мажной массы в пределах 6,5-7,5 ГЗ. В этом способе при соблюдении т данного порядка ввода компонентов (полиакриламйд для удержания наполнителя в напорный ящик, а оптический отбеливатель или краситель - в бумажную массу) бума га имеет различную интенсивность окрашивания или отбеливания по сторонам лис та. Кроме того, в данном диапазоне зна чений рН 6,5-7,5 эффективность действия полиакриламида как удерживающего агента не является максимальной. Цель изобретения - улучшение оптиче ких и колористических свойств бумаги при сохранении ее физико-механических показателей. Поставленная цель достигаете тем, что в способе изготовления бумаги, вклю чающем приготовление бумажной массы, введение оптического отбеливателя или красителя, напуск массы в присутствии анионного или неионогенного флокулянта перед напуском оптический отбеливатель или краситель смешивают с анионным ил неионогенным флокулянтом, и полученную смесь выдерживают при температуре 2О8О и перемешивании в течение 0,5 2,5 ч. В качестве флокулирующих веществ мо гут быть использованы анионные, наприме лолиакриламид с М.м. 1 , и неионогенные, например полиэтиленоксид с М.м. 1 Ю - 6 -10, полимеры, взятые в количестве 0;ОО5-О,1% от массы абсолютно сухого волокна. Расход оптическот-о отбеливателя или -.красителя со ставляет 0,О1-10% от массы абсолютно сухого волокна в зависимости от требуемых значений белизны и интенсивности окраски. Водные растворы полимеров с концентрацией 0,О5-О,2 г/л и оптического отбеливателя (красителя) с концент рацией 5-25 г/л смешивают при соотношении (1:2)-(1:1ОО) данных компонентов. Полученную смесь выдерживают при остоянном перемешивании при 20-80 С, реимущественно 50-60°, в течение 0,5,5 ч, преимущественно 30-60 мин при рН 5,5-8,5. Для лучшего растворения и аспределения компонентов температуру смеси не следует понижать менее , овышение же температуры более 80 С может привести к разложению используемых соединений. Предварительное смещивание полимернов с отбеливателем или красителем увеличивает сродство последних к наполнителям, вследствие чего молекулы отбеливателей или красителей за счет электростатического взаимодействия с функциональными группами флокулянта более прочно адсорбируются и закрепляются на минеральных веществах. Кроме того, образование кроющих систем полиакриламид - отбеливатель или краситель, полиэтиленоксид - отбеливатель и краситель предотвращает проникновение молекул oi беливателя или красителей вглубь волокна и способствует закреплению их на поверхности волокнистого материала. При этом устраняются потери в оптическом отбеливании или окрашивании за счет экранирующего рассеяния. Введение оптического отбеливателя или красителя в среду полимера непосредственно перед отливом бумаги уменьшает обратную десорбцию мопекул отбеливателей и красителей в водную фазу. Все это в итоге приводит к увеличению и выравниванию белизны и интенсивности окраски по сторонам бумажного полотна изготовляемой бумаги при сохранении ее физико-механических показателей. Предлагаемым способом можно получить бумагу, включающую волокнистый материал (целлюлозу, древесную массу, макулатуру и т.п.), наполнители, канифольный клей или синтетические проклеивак щие материалы икоагулянты.) Пример 1. К 3 ч (0,03% от массы абсолютно сухого волокна) 0,2%ного раствора полиакриламида (ПАА молекулярная масса 2 «1О) добавляют при перемешивании 15 ч (0,15% от массы абсолютно сухого волокна) 1%-ного водного раствора оптического отбеливателя. Смесь продолжают перемешивать при комнатной температуре () в течение30-4О мин, , поддерживая рН 6,5-7,5. Полученную смесь вводят в нйпорный яоцик при напуске бумажной массы включающей 100% беленой сульфитной целлюлозы, 3.0% (от массы абсолютно сухого волокна) каолина с белизной 7О%, 1,5% канифольного клея, 4,5% сернокислого алюминия. Отлив и сушку бумажного полотна производят по обычному технологическому процессу по- течения бумаги. Дпя сравнения эффективности предлагаемого способа в аналогичных условиях па раппепьно изготовляют бумагу по двум вариантам: смесь полиакриламида (ПАА) и оптические отбепиваЕощие вещества (ООВ) вводят в бумажную массу; оптический отбеливатель вводят в бумажную массу, полиакриламид.- в напорный ящик перед отливом бумаги. Расход оптического отбеливателя составляет О,15% от массы абсолютно сухого волокна, расход полиакрилимида 0,ОЗ%. Бумага, полученная при введении смеси ПА А И ООВ в напорный яшик перед на пуском бумажной массы, отличается повы шенными показателями белизны и наимень шей разносторонностью по белизне. Физи- ко-механические показатели бумаги не ухудшаются. Пример 2. Опыт проводят аналогично примеру 1 с той разницей, что смесь оптического отбеливателя и полиакриламида выдерживают в течение 30 -. 4О Мин при 80°С. Пример 3. К 0,5 ч. (0,005% от массы абсолютно сухого волокна) 0,1%-ного раствора полиэтиленоксида, (ПЭО) (М,м, 5 10) добавляют при пер мешивании 15 ч. (0,15% от массы абсолютно сухого вблокна) 1%-ного водного раствора оптического отбеливателя. Смесь продолжают перемешивать при 45-6О в течение 30-40 мин, поддерживая рН 6,5-7,5. Полученную смесь.вводят в напорный яоцик при напуске бумажной массы включающей 1ОО% беленой сульфитной целлюлозы, ЗО% (от массы абсолютно су- хого волокна) каолина с белизной 68 7О%, 1,5% канифольного клея и 4,5% сер нистого алюминия. Отлив и сушку ьумажногю полотна производят по обычному тех нопогическому процессу, Для сравнения эффективности предлагаемого способа пыраллельно в аналогичных условиях изготовляют бумагу по двум вариантам: смесь полиэтиленоксида (ПЭО) и оптически отбеливающего вещества (ООВ) вводят в бумажную массу; оптический отбеливатель вводят в бумажную массу, поли эти леноксид - в напорный ягцик перед отливом бумаги. Расходы ПЭО и ООВ остаются равны 0,005% и 0,15% от массы абсолютно сухого волокна. Бумага, полученная при Введении смеси ПЭО и ООВ в напорный ящик,отличается повышен ной белизной и равномерностью белизны по сторонам бумажного полотна. Пример 4. К 3 ч. (0,ОЗ% от массы абсолютно сухого волокна) О,2%ного раствора полиакрипамида (М.м. 2 «10) добавляют при перемешивании 50 ч. (О,5% от массы абсолютно сухого волокна) 50%-ного водного раствора красителя прямого алого. Смесь выдерживают при постоянном перемешивании при в течение 1 ч. Затем аналогично примеру 1 полученную смесь вводят в напорный 5ПЦИК при напуске бумажной массы. Для сравнения также проводят два контрольных варианта изготовления бумаги при введении готовой смеси ЛАА и красителей в массу и раздельном введении красителя в массу, а ПАА в напорный ящик. Интенсивность окраски полученных образцов бумаги оценивается визуально, и для выявления лучшего эффекта окрашивания между вариантами окраска лицевой сторо- HbF бумаги, полученной при введении красителей в бумажную массу, а полиакрил- амида в напорный яшик, принимается за 1ОО%. Результаты анализа колористических показателей полученных образцов бумаги сведены в таблицу. Бумага, полученная при введении смеси ПАА и красителя в напорный ящик, отличается большей чистотой и интенсивностью окраски (на 25-3О%), равномерностью окраширвния бумажного полотна по всей длине и по сторонам. ФизИко-механические показатели бумаги не ухудшаются. Пример 5. К О,5 ч. (0,ОО5% от массы абсолютно сухого волокна 0,1%- ного раствора полиэтиленоксида (ПЭО) (М.м. 5«10°) добавляют при перемешивании 50 ч. (0,5% от массы абсолютно , сухого волокна) 5%-ного водного раствоа красителя прямого алого. Смесь выдерживают при постоянном перемешивании ри в течение 1 ч. Затем аналогичо примеру 1 полученную смесь вводят в апорный ящик- перед отливом бумаги. Для сравнения изготавливают два контольных варианта бумаги при введении меси ПЭО и красителя в бумажную масу и раздельном введении красителя в ассу, а ПЭО в напорный яшик. Интенсивность окраски также оцениватся визуально по отношению к эталонноу образцу бумаги, полученному в контольном варианте примера 4. Бумага, полученная при введении смеи ПЭО и красители в напорный ящик, от- Ё чается большей интенсивностью, особенно чистотой окраски и равномерностью окрашивания по сторонам бумажного листа.

Пример 6, (сравнительный). В бумажную массу, включающую 10О% беленой сульфитной целлюлозы, ЗО% от маесы абсолютно сухого волокна каолина, 1,5% канифольного клея, 1,5% алюмината натрия, добавляют 15 ч. (0,15% от массы абсолютно сухого волокна) оптического отбеливателя, 3 ч. (О,ОЗ%) полиакриламида вводят в напорный ящик при напуске бумажной массы, имеющей рН 6,5.

Из данных таблицы видно, что предлагаемый «пособ изготовления бумаги дает возможность получить бумагу с улучщенными оптическими и колористическими

85,5/85,3

равнительные:

ООВ+ПАА в массу

83,2/81,9

ООВ в массу,

ПАА в напорный ящик

84,3/82,5

2 3 85,9/85,8 87,7/87,7 равнительные:

ООВ+ПЭО в массу

84,5/83,3

ООВ в массу,

ПЭО в напорный $пцик

86,5/85,3

4 13О/125 равнительные:

85/65

ПАА+краситепь в массу

Краситель в массу,

10О/85 ПАА в: напорный яшик 125/125

показателями (увеличение степени белизны на 3-4%, интенсивности окраски на 30-45%) с более равномерными показателями белизны и интенсивности окраски по сторонам бумажного листа при сохранении ее физико-механических показателей.

Использование предлагаемого способа получения бумаги позволяет не только совместить процессы отбеливания или окрашивания и флокуляции бумажной массы, но и значительно интенсифицировать бумагоделательный прсщесс в целом за счет сокращения времени крашения и отбеливания бумаги.

18,8 2448

15,1 2515

18,3 2428

14,8 249О

17,5 2420

несколько чище

15,3 25ОО Несколько желтее

18,4

17,5 243О

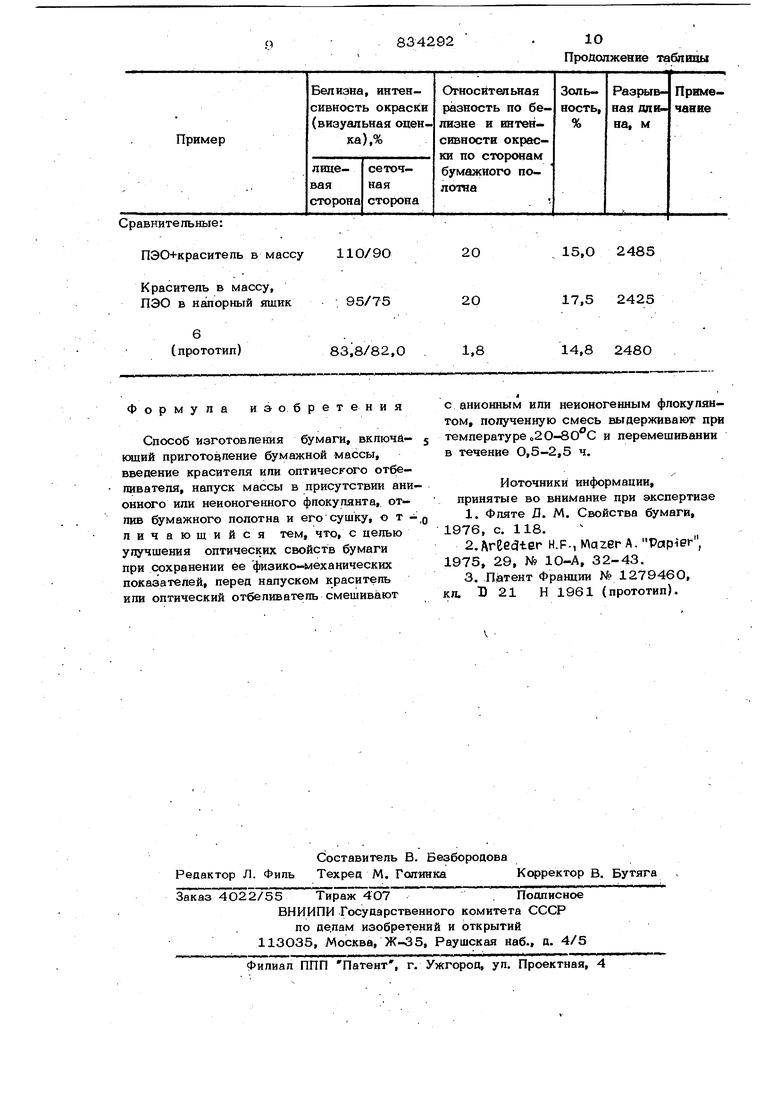

Сравнительные:

ПЭО+краситепь в массу 110/90

Краситель в массу, ПЭО в напорный ящик

6 (прототип)

Формула изобретения

Способ изготовления бумаги, включи- ющий приготовление бумажной массы, введение красителя или оптического отбепиватеЛя, напуск массы в присутствии анионного или неионогекного флокулянта,. отлив бумажного полотна и его сушку, о т личающийся тем, что, с целью улучшения оптических свойств бумаги при схэхранении ее физико-механических показателей, перед напуском краситель или оптический отбеливатель смешивают

15,0 2485

20

17,5 2425

20

14,8 2480

д

С анионным или неионогенным флокулянтом, полученную смесь выдерживают при температуре «2О-80°С и перемешивании в течение 0,5-2,5 ч.

Иоточники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-12-27—Подача