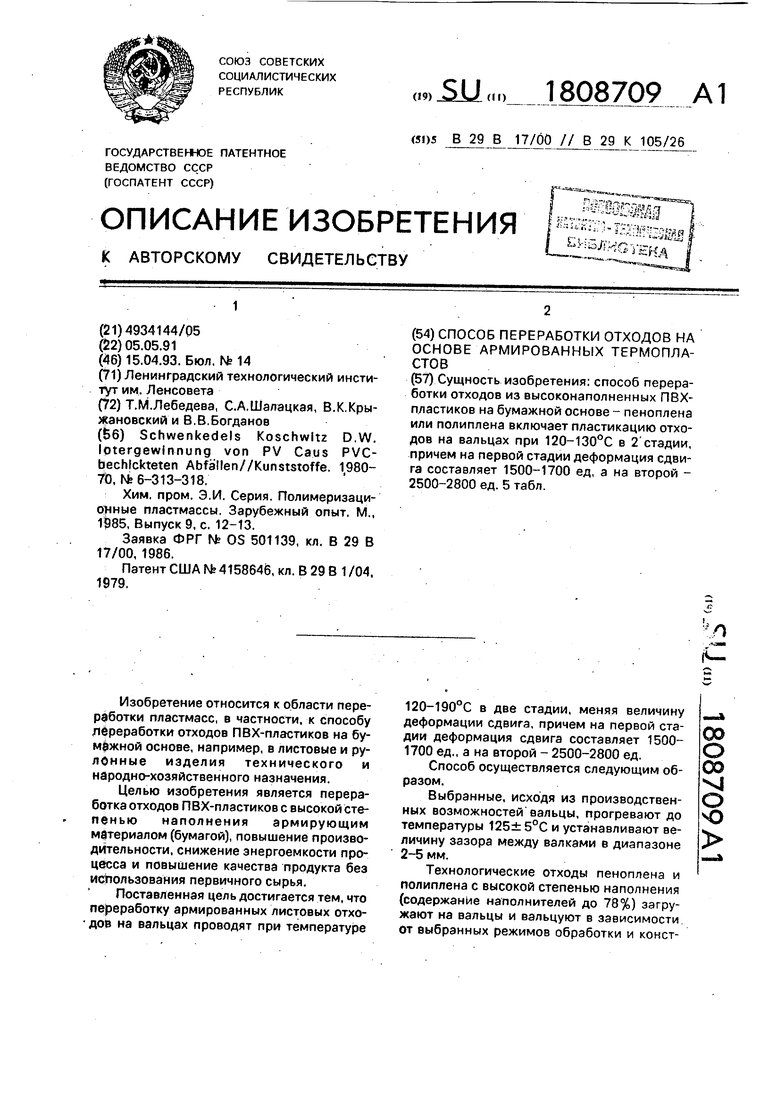

Изобретение относится к области переработки пластмасс, в частности, к способу Переработки отходов ПВХ-пластиков на бу- мажной основе, например, в листовые и рулонные изделия технического и народно-хозяйственного назначения.

Целью изобретения является переработка отходов ПВХ-пластиков с высокой степенью наполнения армирующим материалом (бумагой), повышение производительности, снижение энергоемкости процесса и повышение качества продукта без использования первичного сырья.

Поставленная цель достигается тем, что

переработку армированных листовых отхо дов на вальцах проводят при температуре

120-190°С в две стадии, меняя величину деформации сдвига, причем на первой стадии деформация сдвига составляет 1500- 1700 ед., а на второй - 2500-2800 ед.

Способ осуществляется следующим образом.

Выбранные, исходя из производственных возможностей вальцы, прогревают до температуры 125± 5°С и устанавливают величину зазора между валками в диапазоне 2-5 мм.

Технологические отходы пенеплена и полиплена с высокой степенью наполнения (содержание наполнителей до 78%) загружают на вальцы и вальцуют в зависимости от выбранных режимов обработки и констОЭ

О

со J

о о

руктивных особенностей оборудования (диаметр валков, скорость вращения валков, фрикция, минимальный рабочий зазор) с продолжительностью, обеспечивающей на первой стадии деформацию сдвига yi 1500-1700 ед. После этого уменьшат величину зазора в 1,5-2 раза и вальцуют материал с продолжительностью, обеспечивающей величину деформации сдвига 2500-2800 ед. Деформацию сдвига при постоянной температуре, сообщаемую материалу в процессе вальцевания за один проход через зону обработки, определяют из соотношений:

-

где Vi - линейная скорость тихоходного валка, м/с;

Но - межвалковый зазор, м;

t - время нахождения смеси в межвалковом зазоре определяется по эмпирической зависимости широко используемой в инженерных расчетах, с:

t Vr T/tVi(f + 1)

где R - радиус валков, f - фрикция.

Зная величину требуемой деформации сдвига }. и величину деформации сдвига за один проход через зону обработки у, определяют время цикла обработки, мин на первой и второй стадии процесса

У2 П

где п - число оборотов валка за 1 мин.

Например, промышленные резинооб/ СЛ

рабатывающие вальцы Пд 1500 ГОСТ

660

14333-79 имеют следующие характеристики: диаметр вальцев 660 мм, фрикция 1; 1,28. Окружная скорость переднего валка 27,1 м/мин (п 13 об/мин), окружная скорость заднего валка 34,6 м/мин (п 16,64 об/мин). При величине зазора между валками Но 5 мм, время нахождения смеси в валковом зазоре за время одного оборота валка составит

ti .

/(

27,1-10 60

-2,28) 0,11 с

Величина деформации сдвига за один проход

У1

-2 LlllP 60-5

0,11 19,8

Откуда время цикла для первой стадии обработки

т - 1500 к Тщ - „ „ .„ 5,

19,8-13

82 мин

Для обработки материала на второй стадии установим зазор Н0 2 мм, аналогично получаем:

15

tie 2 V2-2-330 /

/( 27.1M03.2i28) с

60

20

П

О.07 1-1Л3

;;V -0,.6

60-2

-ЗШЗ- 6 08 1 1

Общее время процесса Тц ТЦ1 + Тц2 5,82 + 6,08 11,90 мин. При вальцевании проводят периодическую подрезку пластиката. Далее пластикат поступает на калибровочный каландр, После каландра колиброванная пленка транспортируется на разбраковочный стол, где обрезают кромки, производят разбраковку и намотку в рулоны. Оптимальная величина деформационного воздействия, сообщаемая материалу в процессе обработки, и являющаяся обобщенным критерием технологических режимов процесса и конструктивных

характеристик оборудования определялась опытным путем на основании анализа структурных превращений в полимерной системе в процессе переработки, а также с учетом термостабильности полимера и качества поверхности получаемого полотна (не должно быть включений непровальцован- ной массы).

На первой стадии процесса пластика- ции отходов ПВХ-пластиков оптимальное значение деформации сдвига уюпределяет- ся: 1)условием налипания материала на валки; 2) заданной степенью диспергирования бумажной составляющей композиции. При значении у ниже 1500 ед. сдвиговое воздействие недостаточно для диспергирования бумажной подосновы в .полимерной матрице, требуемого для дальнейшего поп- учения пластиката.

Превышение yi 1700 ед. не позволяет ввести в межвалковый зазор недробленные высоконаполненные отходы.

Таким образом, интервал yi 1500-1700 ед, определяется, исходя из технологиче- ских соображений, связанных с реализацией двух вышеуказанных условий пластикации.

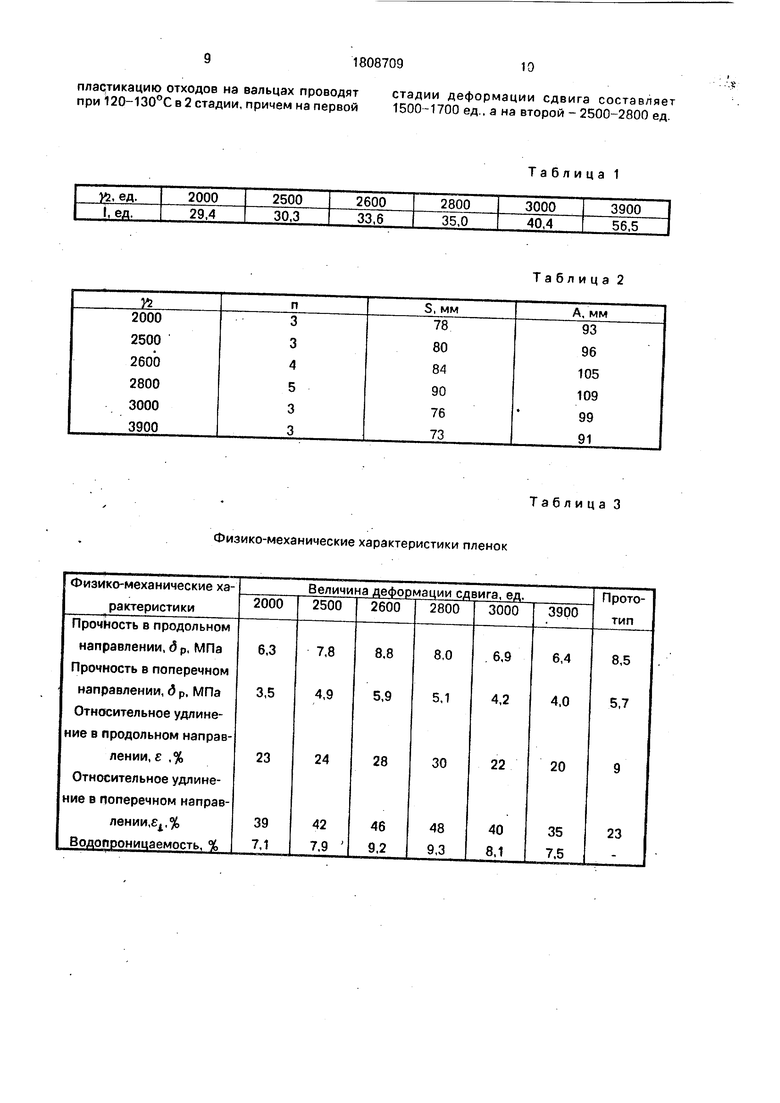

На второй стадии процесса - гомогенизации бумажно-полимерной композиции величина деформационного воздействия (Yz ) определена на основе анализа данных структурных исследований получаемого пластиката посредством методов электронного парамагнитного резонанса ЭПР (табл.1), нарушенного полного внутреннего отражения МНПВО, дифференциально-термического и терморелаксационного анализов, а также с учетом показателей физико-механических свойств образцов пластиката.

Полученные результаты позволяют сделать вывод о том, что активное нарастание концентрации свободных радикалов I fftnn.) (табл.1), сопровождающееся сниже- ниеМ количества связей С-С1 (JD) наблюдается при возрастании времени механо-химического воздействия свыше 30 мин, а, следовательно, деформации сдвига

- у 4200 ед. Yi 2600 ед. (лабораторные микровальцы 80 х 175).

При этом в интервале у2 2800-3000 ед. отмечено снижение относительной интенсивности полос поглощения пропорциональной числу связей С-С1, с dD 0,657 до dD- 0,604.

Следует учесть, что, как указывают данные терморелаксационной спектрометрии (табл.2), для образцов, полученных при деформации сдвига свыше # 2800 ед., на-

блюдается четкое снижение амплитуды (А) и ширины пика(5) на высоте 1/3 от основания и, кроме того снижение амплитуды и количества (п) частных пиков мультиплетности, что подтверждает данные ЭПВ и МНПВО относительно преобладания деструктивных процессов в полимерных системах, подвергнутых деформации у% свыше 2800-3000

еД-

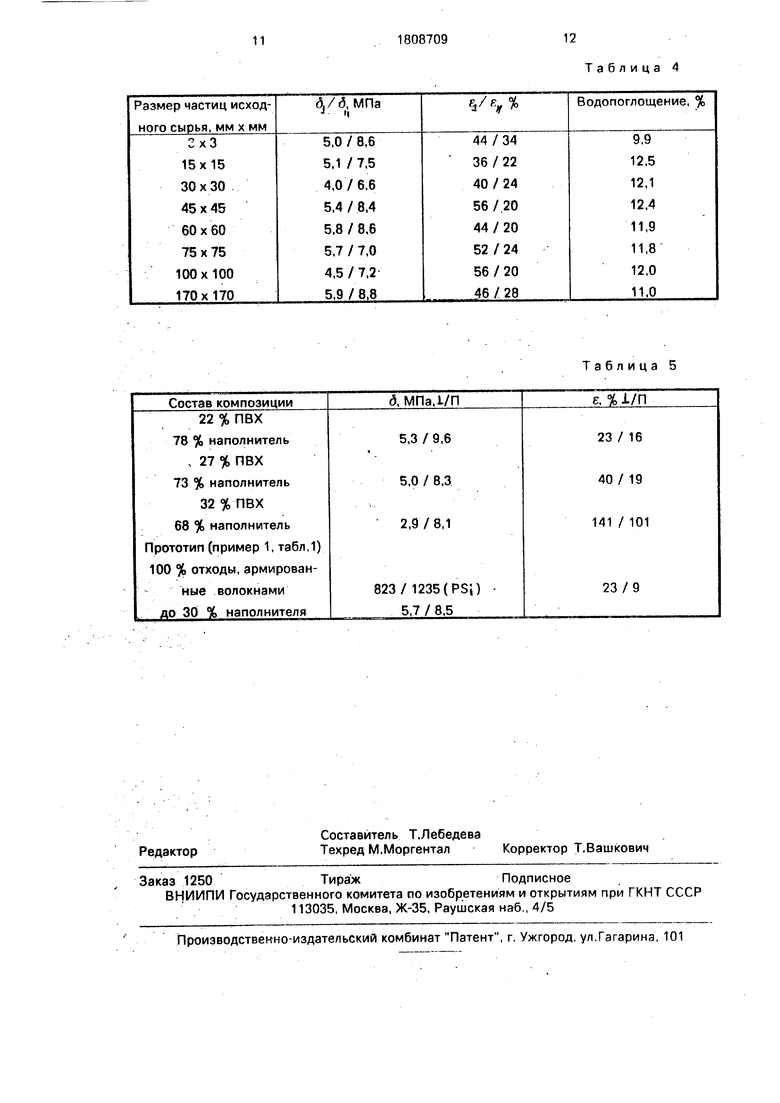

Верхний предел деформации сдвига or- раничбн величиной yi 2800 ед. Нижний предел величины деформационного воздействия yi- 2500 ед. выбран из условий получения

максимально-допустимых

физико-механических характеристик композиций. В табл.3 представлены данные о физико-механических характеристиках пленок, полученных по предлагаемому способу из композиции ПВХ-27%, наполнитель 5

10 5 0

5

0

5

0

п

5

73% при постоянной температуре 125°С и различных значениях деформации сдвига.

Граничные условия температурного интервала процесса переработки определялись, исходя из термостабильности полимерной композиции, характеризуемой в случае ПВХ температурой элиминирования HCI.

Температура элиминирования образцов, содержащих бумажную подоснову выше 270°С. Нижний температурный предел переработки отходов данного типа определяется требованием налипания полимерной композиции на поверхность валков и составляет 120°С, Оптимальный температурный режим проведения процесса переработки конкретного вида отходов - 120-130°С. Проведение процесса обработки в две стадии обусловлено значительным падением вязкости композиций послед 1500 ед. вследствие падения вязкости снижается величина напряжений сдвига, развивающаt 2-V

яся в материале ( т -ц у) где у -д- скорость сдвига. Наиболее эффективным способом повышения скорости сдвига является уменьшение величины межвалкового зазора.

Признак 1.

Повышение производительности. Пластикация отходов пенеплена и полиплена производится (на примере вальцев Пд1500

fiftfl

-Ј-- П) в течение 11,9 мин. Суммарное время

переработки отходов по предлагаемому способу значительно меньше, чем по способу - прототипу, где только операция дробления длится свыше 20 мин, далее следует еще четыре стадии процесса переработки.

Признак 2. Снижение энергоемкости процесса.

В заявляемом способе завершающий цикл производства изделия (пленки) из пла- стицированных отходов включает одну стадию - оформление пластиката в пленку на каландре, в прототипе предлагается цикл, включающий 4 стадии оформления пласти- цированной массы в изделия (пленку) - признак новый по отношению к прототипу.

В предлагаемом способе отсутствует стадия дробления смеси отходов - признак новый по отношению к прототипу.

Механо-химическая природа процесса пластикации данного вида отходов, предполагающая разрыхление структуры пластика, диспергирование воло кон подосновы, позволяет получить материалы по своим свойствам, не зависящие от степени дробления исходного материала. В табл.4 представлены результаты физико-механических испытаний образцов пластиката, полученных из различных фракций исходного сырья. Как следует из представленных данных, физико-механические свойства получаемого материала не зависят от степени измельчения перерабатываемой смеси, что подтверждает целесообразность исключения из технологического процесса стадии дробления.

При близкой производительности количество единиц оборудования и его энергоемкость в заявляемом способе значительно ниже, чем в прототипе (так, например, потребляемая мощность привода смесителя типа Бенбери - 575 кВт, рабочий объем 140 л - прототип; потребляемая мощность валь- цев резиносмесительных 75 кВт, рабочий объем 100 л - заявляемый способ), признак новый по отношению к прототипу.

Признак 3. Повышение качества продукта.

Выбор оптимальных технологических режимов переработки отходов высоконаполненных ПВХ-пластиков позволяет получить материал, не уступающий, а по некоторым, параметрам даже превосходящий материалы, полученные по способу, предлагаемому в прототипе.

Для композиции, содержащей 80% полимерной составляющей, 20 % наполнителя значения разрушающего напряжения при растяжении и относительного удлинения при разрыве соответственно составляют ,5МПа(1235Р51)Л 5,7МПа(823Р51), е„ 9%, ех 23%. Аналогичные характеристики материалов, получаемых по предлагаемому способу представлены в табл.3. При сравнении представленных данных, становится очевидным, что деформативность материала, полученного по заявляемому способу, в 2-3 раза превосходит аналогичный показатель для материалов, полученных по методу предлагаемому в прототипе при сохранении прочности.

Признак 4.

Предлагаемый способ позволяет перерабатывать композицию, содержащую отходы пеноплена и полиплена, без добавления свежего полимерного сырья и др. добавок, в прототипе - к исходной композиции добавляется свежий термопласт и пластификатор (в прототипе количество не указано), признак новый по отношению к прототипу.

Признак 5.

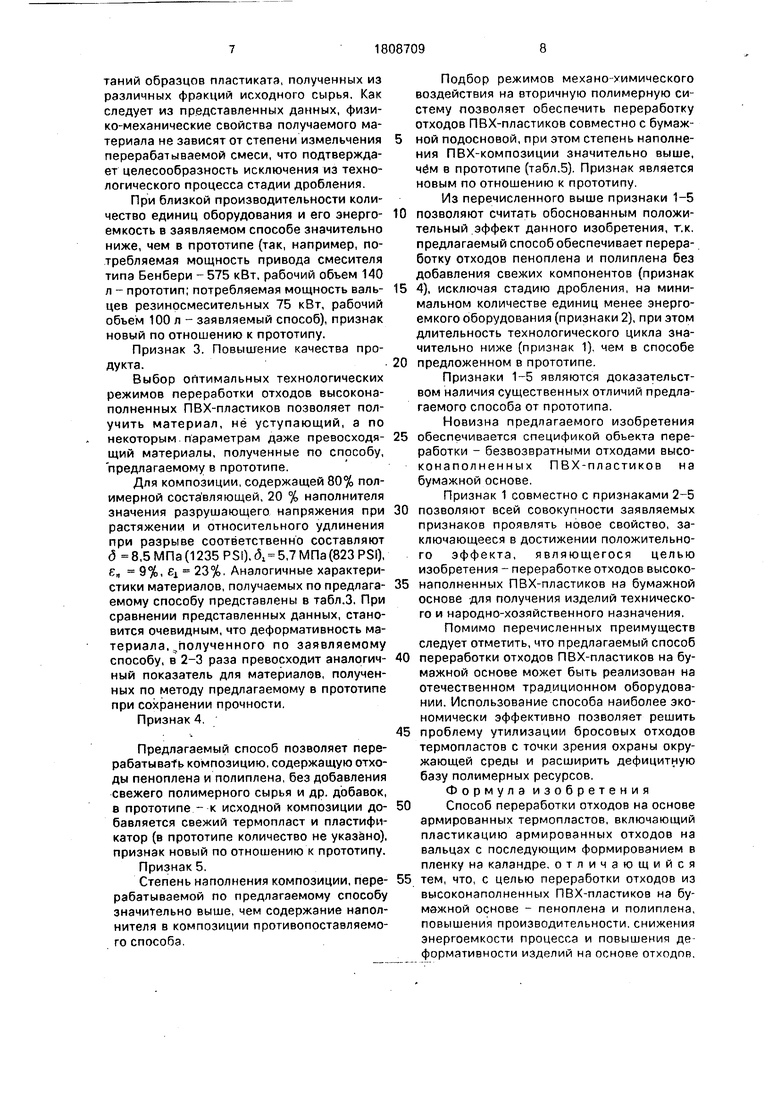

Степень наполнения композиции, перерабатываемой по предлагаемому способу значительно выше, чем содержание наполнителя в композиции противопоставляемого способа.

Подбор режимов механо-химического воздействия на вторичную полимерную систему позволяет обеспечить переработку отходов ПВХ-пластиков совместно с бумажной подосновой, при этом степень наполнения ПВХ-композиции значительно выше, чём в прототипе (табл.5). Признак является новым по отношению к прототипу.

Из перечисленного выше признаки 1-5

0 позволяют считать обоснованным положительный эффект данного изобретения, т.к. предлагаемый способ обеспечивает переработку отходов пеноплена и полиплена без добавления свежих компонентов (признак

5 4), исключая стадию дробления, на минимальном количестве единиц менее энергоемкого оборудования (признаки 2), при этом длительность технологического цикла значительно ниже (признак 1), чем в способе

0 предложенном в прототипе.

Признаки 1-5 являются доказательством наличия существенных отличий предлагаемого способа от прототипа.

Новизна предлагаемого изобретения

5 обеспечивается спецификой объекта переработки - безвозвратными отходами высо- конаполненных ПВХ-пластиков на бумажной основе.

Признак 1 совместно с признаками 2-5

0 позволяют всей совокупности заявляемых признаков проявлять новое свойство, заключающееся в достижении положительного эффекта, являющегося целью изобретения - переработке отходов высоко5 наполненных ПВХ-пластиков на бумажной основе -для получения изделий технического и народно-хозяйственного назначения.

Помимо перечисленных преимуществ следует отметить, что предлагаемый способ

0 переработки отходов ПВХ-пластиков на бумажной основе может быть реализован на отечественном традиционном оборудовании. Использование способа наиболее экономически эффективно позволяет решить

5 проблему утилизации бросовых отходов термопластов с точки зрения охраны окружающей среды и расширить дефицитную базу полимерных ресурсов.

Формула изобретения

0 Способ переработки отходов на основе армированных термопластов, включающий пластикацию армированных отходов на вальцах с последующим формированием в пленку на каландре, отличающийся

5 тем, что, с целью переработки отходов из высоконаполненных ПВХ-пластиков на бумажной основе - пеноплена и полиплена, повышения производительности, снижения энергоемкости процесса и повышения де- формативности изделий на основе отходов.

пластикацию отходов на вальцах проводят стадии деформации сдвига составляет при 120-130°С в 2 стадии, причем на первой 1500-1700 ед., а на второй - 2500-2800 ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к вальцам для смешения,разогрева и пластикации резиновых смесей и полимерных композиций | 1983 |

|

SU1133111A1 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1993 |

|

RU2049098C1 |

| Композиция для основы липкой лен-Ты | 1978 |

|

SU806708A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЯГКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2123506C1 |

| Полимерная композиция для декоративного отделочного материала | 1990 |

|

SU1776670A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2010816C1 |

| СОСТАВ ПЛАСТИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2100356C1 |

| Полимерная композиция | 1990 |

|

SU1803413A1 |

| КРИСТАЛЛИЗУЮЩАЯСЯ КОМПОЗИЦИЯ НА ОСНОВЕ ТРАНС-1,4-ПОЛИИЗОПРЕНА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2078777C1 |

| Полимерная композиция для пленочного материала | 1989 |

|

SU1735325A1 |

Сущность изобретения: способ переработки отходов из высоконаполненных ПВХ- пластиков на бумажной основе - пенеплена или полиплена включает пластикацию отходов на вальцах при 120-130°С в 2 стадии, причем на первой стадии деформация сдвига составляет 1500-1700 ед, а на второй - 2500-2800 ед. 5 табл.

Физико-механические характеристики пленок

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Авторы

Даты

1993-04-15—Публикация

1991-05-05—Подача