(54) КОМПОЗИЦИЯ ДЛЯ- ОСНОВЫ ЛИПКОЙ ЛЕНТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция для декоративного отделочного материала | 1990 |

|

SU1776670A1 |

| Полимерная композиция для изоляционного материала | 1982 |

|

SU1054380A1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2476460C2 |

| ПИГМЕНТНЫЙ КОНЦЕНТРАТ ДЛЯ ОКРАШИВАНИЯ ПОЛИМЕРА | 1994 |

|

RU2082844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКАТА | 1967 |

|

SU204315A1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2034874C1 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2476459C2 |

| ГРАНУЛЫ МАТЕРИАЛА, ПРИМЕНЯЕМЫЕ ДЛЯ УМЕНЬШЕНИЯ ВЫНОСА ПРОППАНТА ИЗ ТРЕЩИНЫ ГИДРОРАЗРЫВА | 2007 |

|

RU2373253C2 |

1

Изобретение относится к получению композиций для основы липких и клейких лент чувствительных, к давлению и может быть использовано для защиты металлических конструкций от воздействия агрессивных сред в химической, нефтяной и газовой промыпшенностях.

Одними из основных требований, предъявляемых к- противокоррозионным клейким лентам, чувствительным к давлению, являются их способность противостоять проникновению воды,, электролитов, кислорода воздуха и других агрессивных веществ к поверхности металлических конструкций, а также сохранность этих свойств при воздействии повышенных температур в условиях длительной эксплуатации сооружения..

Известна противокоррозионная клейкая лента на основе поливинилхлоридной смолы (ПВХ), обладающая высокой коррозостойкостью, низким модулем упругости (Е), что достигается введением в состав нефтяного пластификатора и синтетического каучука СКН-26, который проявляет пластифицирующие свойства к ПВХ 1.1.

Композиция для основы подложки имеет следующий состав, вес.%:

ПВХ (С-70)49,75

.СКН-26 .20,25

ПЛ-500 . 20,0

Диоктилсебат1,инат5,0

Диоктилфтсшат 3,0

0

Стабилизатор1,3

Недостатком этого материала является его низкая термостабильность Он может обеспечивать противокорро5зионную защиту металлических сооружений при длительной, э-ксплуатации лишь при температуре не выше +20 С. Такой температурный интервал эксплуатации определяется тем фактом, что

0 сумма низкомолекулярных пластификаторов не объединяется с СКН-26 в единую пластифицирующую группу, равномерно распределенную по всему объему полимерного связующего (система негомо5гбнная), в результате чего, при температурах эксплуатации сооружения выше 20°С происходит интенсивная миграция низкомолекулярных пластификаторов, приводящая к резкому повышению температуры стеклования (Т() от минус 70° до плюс 65-75С. Пленка из высокоэластического состояния переходит в стеклообразное, в ней возникают внутренние напряжения, при водящие к растрескиванию основы и потере ее защитных свойств. Наиболее близкой по технической сущности к изобретению является композиция для основы.липкой противокоррозионной ленты, включающей,вес.% поливинилхлорид 65, слозкноэфирный пластификатор 29, сланцевый пластифи катор 3,0 и стабилизатор, например стеарат кальция 3. Клейкий слой лен ты включает, вес.% перхлораинкловую смолу 22,0, слаицевый пластификатор 43, канифоль 9,0, растворитель 23 и окись цинка 3,0. Благодаря наличию большого количества пластификатора диоктилсеба.цината (ДОС), лента обладает повышенной морозостойкостью (минус 45°С что позволяет проводить наложение ленты на сооружение при температуре минус 20°С .2J. Однако из-за интенсивной миграции низкомолекулярных пластификатор лента эксплуатируется при температу рах металлических сооружений не выш плюс 40°С. Более высокая температура эксплуатации приводит к резкому повышению TQf охрупчиванию и появле нию трещин, т. е. к потере защитных свойств материала. Кроме того, лент ввиду большого количества низкомоле кулярных пластификаторов имеет очен низкий модуль упругости(жесткости) около 2000 кг/см. В результате, при сматывании ленты с клеем в рулон, п ледняя претерпевает значительную деформацию в продольном направлении, что в дальнейшем приводит (в резуль те релаксации напряжений) к сдвиговому смещению слоев ленты относительно друг друга по клеевому слою (телескопический сдвиг) Для устран ния указанного недостатка ленту выд жи1аают в течение нескольких дней в цехе, а затем производят дополнитель ную торцовку (обрезку по торцам рулона). В результате отходы от про изводства клейких лент составляют 8-10%. Цбль изобретения - расширение тем пературных интервалов эксплуатации ленты. Поставленная цель достигается тем, что композиция для основы липйой ленты, включающая поливинилхлорид, сложноэфирные пластификаторы, сланцевый пластификатор и стабилизатор, содержит в качестве сланцевого пластификатора модифицированный антр ценовым маслом продукт переработки сланцев с условной вязкостью при , 75°С ,4 грс1д., температурой вспышки, по крайней мере,- 230®С и содержанием воды 0,1-0,3% и дополнительно бутадиеннитрильный каучук с молекулярной массой 4000-7000, гидрофобизированный мел и дисперсную сажу при следующем соотношении компонентов, вес.%: Поливинилхлорид50,5-60,5 Бутадиеннитрильныйкаучук5-20 Сложноэфирные пластификаторы6-15Сланцевый пластификатор4-10 Гидрофобизированныймел5-15 Дисперсная сажа.1- 3 Стабилизатор2,5-3,5 Используемы в композиции сланцевый пластификатор (ТУ 36-10915-72), модифицированный антраценовьом маслом продукт переработки сланцев (Волжского месторождения), представляет собой светлокоричневую жидкость, имеющий следующий химический групповой состав средней фракции (от до +300°С): парафины и нафтены 3,6%, моно- и бициклические нафтены 5,1%, непредельные .углеводороды 4,1%, ароматические углеводороды 20,69%, меркаптаны 2,03, дисульфиды 0,3%, сульфиды 11,7%, тиофены 10,0 и кислородсодержащие соединения 18,7%. Использование жидкого синтетического каучука СКН - 26 Ж в совокупности с модифицированным продуктом переработки сланцев позволяет получить массу, из которой формируется пленка - основа клейкой ленты с равномерно распределенным по всему объему полимера высокомолекулярным пластификатором. Сланцевый пластификатор для лучшего распределения каучука модифицируется добавлением 1-3% продукта переработки каменноугольной смолы, имеющей многоядерные ароматические и гидроароматические соединения. Использование твердой структурирующей добавки - гидрофобизирующего мела и дисперсной сажи позволяет получить ленту предлагаемого состава с увеличенным модулем упругости (до 9000 кг/см), что исключает наличие отходов. Композицию готовят следующим образом:1.Предварительно смешивают сланцевый пластификатор с антраценовым маслом. 2.Смешение .всех ингредиентов ведут в холодном смесителе с Z-образными лопастями. 3.Смешение и частичная гомогенизация смеси происходит в смесителе типа Бембери.

(вальцевание).

Технические пластификато Я|, каучук с ПВХ смолой, стабилиэа-г opaNai и наполнителями смеишлаюфся при 50-70 С в смесителе с Z-обраЭными мшцалкакт в течение 10-20 Шн. Полученная масса .подается для окончательного смешени} и частичнс гомогенизсщии в тяжелый смеситель типа Вембери, где пере1ме11твается при 160-170 0 в течение 4-8 мин , после чего подается на разогретые до 155170 С вальцы. Вальцевание производится с постоянным подрезанием массы до полной гомогенизации и пластикации массы. Общее время вальцевания 10-15 мин. Полученное полотно шириной 15г20 см подается на к аландПВХ смола. С-7О СКН-26Ж

Сложноэфирные пластификаторы

Сланцевый пластификатор

Сланцевый пластификатор модифицированный Примечание.

рирование, которое производится на 4-х всшковом кгшандре с температурой валков 165-1SO C и калиброванной тол1191НОЙ адтягиваемого полотна 0,35 (+ 0,05 мм). Готовый пластикат через охлаждающие валки подается на HCIMOточное устройство, где формируется в рулон длиной 206-250 м. Рулон пластиката подается на приемное устройство клееианосной установки, где всшковым способом на одну из сторон

0 пластиката наносится от 100 до 150мкм клейкого спря из раствора, с последующим отсосом растворителя и намоткой готового материала в рулон длиной не менее 200-250 м. В качестве

5 клея используют, как и в известной ленте композицию, включающую перхлорвиниловую смолу, сланцевый пластификатор, канифоль, растворитель и окись цинка.

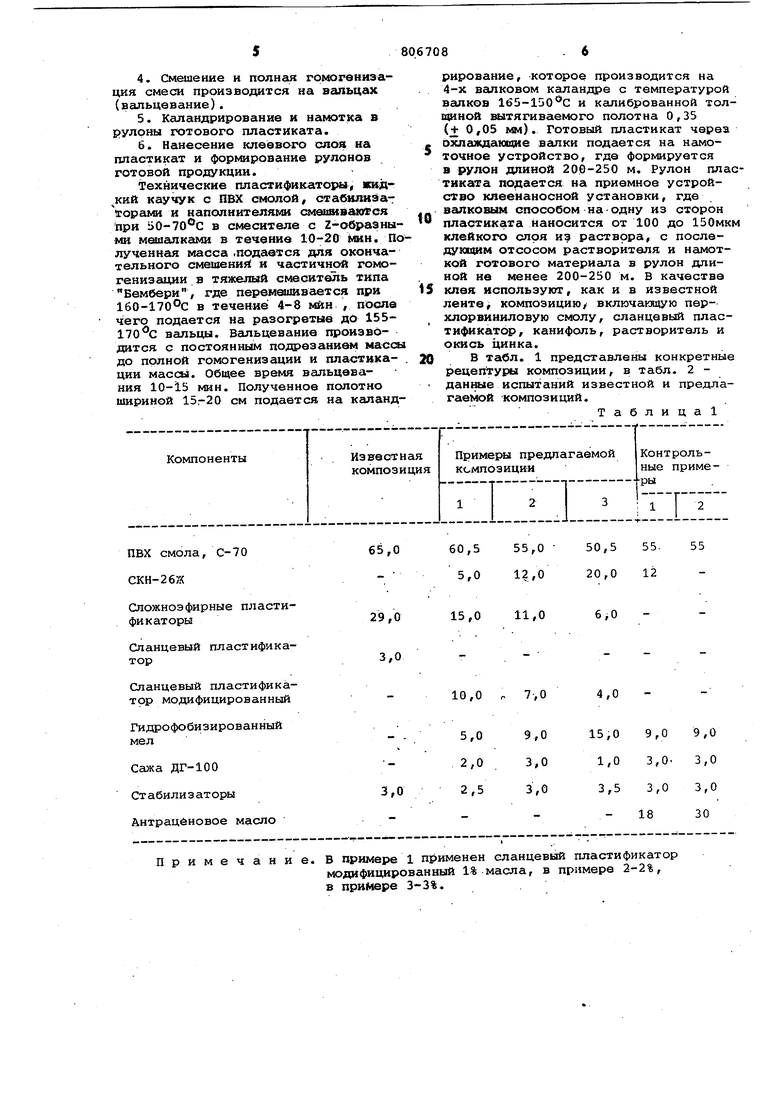

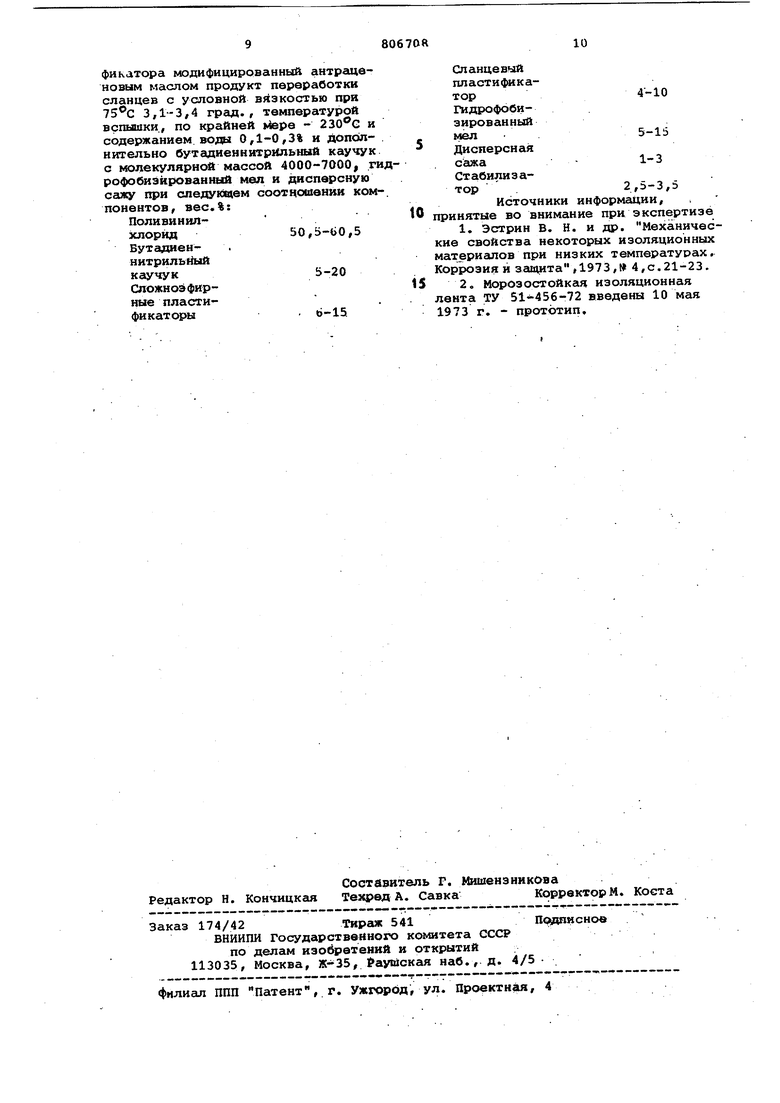

В табл. 1 представлены конкретные

0 рецептуЕ композиции, в табл. 2 даншле испытаний известной и предлагаемой композиций.

Таблица

50,5 55. 55

60,5 55,0 20,0 12 5,0 12,0

15,0 11,0

6,0

4,0

10,0 В примере 1 применен сланцевый пластификатор модифицированный 1% масла, в примере 2-2%, в примере 3-3%.

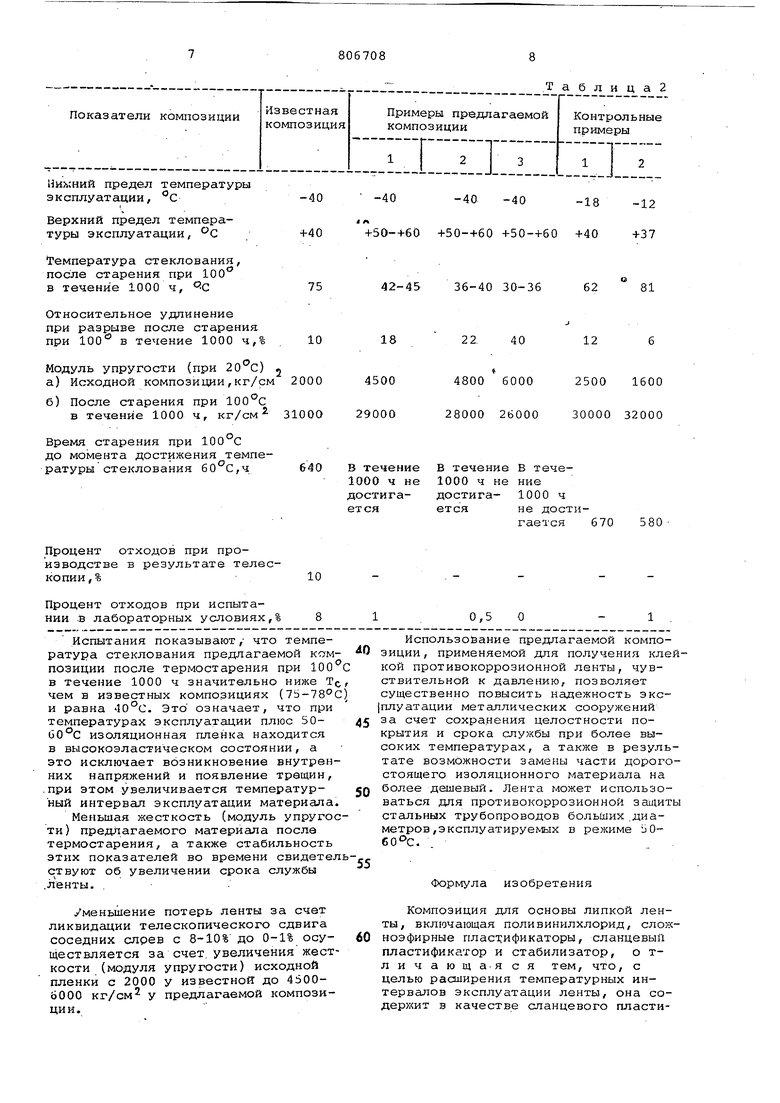

Пилений предел температуры эксплуатации,

Верхний предел температуры эксплуатации,

Температура стеклования, после старения при 10О в течение 1000 ч, С

Относительное удлинение при разрыве после старения при 100 в течение 1000 ч, Модуль упругости (при ) 2 а)Исходной композиции,кг/см 200 б)После старения при 100°С в течение 1000 ч, кг/см Время старения при 100 С до момента достижения температуры стеклования 60°С,ч

Процент отходов при производстве в результате телескопии , %

Процент отходов при испытании в лабораторных условиях,% Испытания показывают,- что температура стеклования предлагаемой композиции после термостарения при 10О в течение 1000 ч значительно ниже TC чем в известных композициях (75-78С и равна 40°С. Это означает, что при температурах эксплуатгщии плюс 5060°С изоляционная пленка находится в высокоэластическом состоянии, а это исключает возникновение внутренних напряжений и появление трещин, .при этом увеличивается температурный интервал эксплуатации материала. Меньшая жесткость (модуль упругос ти) предлагаемого материала после термостарения, а также стабильность этих показателей во времени свидетел ствуют об увеличении срока службы .ленты, . Уменьшение потерь ленты за счет ликвидации телескопического сдвига соседних слрев с 8-10% до 0-1% осуществляется за счет, увеличения жесткости (модуля упругости) исходной пленки с 2000 у известной до 45006000 кг/см у предлагаемой композиции.

-40

-40 -40

-18 -12

+50-+60 +50-+60 +50-+60 +40 +37

42-45 36-40 30-36 62 81

22 40

12

0,5

О 45004800 6000 2500 1600 2900028000 26000 30000 32000 В течениеВ течение В тече1000 ч не1000 ч не ние достига-достига- 1000 ч етсяется не достигается 670 580 Использование предлагаемой композиции, применяемой для получения клейкой противокоррозионной ленты, чувствительной к давлению, позволяет существенно повысить надежность эксплуатации металлических сооружений за счет сохранения целостности покрытия и срока службы при более высоких температурах, а также в результате возможности замены части дорогостоящего изоляционного материала на более дешевый. Лента может использоваться для противокоррозионной защиты стальных трубопроводов больших .диаметров, эксплуатируемых в режиме Ь0 60°С. Формула изобрет.ения Композиция для основы липкой ленты, включающая поливинилхлорид, споукноэфирные плас ификаторы, сланцевый пластификатор и стабилизатор, о тличающа-яся тем, что, с целью расширения температурных интервалов эксплуатации ленты, она содержит н качестве сланцевого пласти9 80670R фикатора модифицированный антрацвновым маслом продукт переработки сланцев с условной в зкостью при 3,1-3,4 град., температурой вспышки., по крайней - и содержанием вода 0,1-0,3% и допсот- . нительно бутадиеннитркльный каучук с молекулярной массой 4000-7000, гидрофобиэированный мел и дисперсную сажу при следующем соотцошении ком-. понентов, вес.%:. Поливинил- хлорид 50,5-60,5 Бутадиен- . нитрильйый каучук 5-20 Сдожноэфир-15 ные пласти- .. фикаторы Ь-15. 10 Сланцевый пластификатор 4-10 Гидрофобизированныймел 5-15 Дисперсная . сажа - 1-3 Стабилизатор 2,5-3,5 Источники информации. принятые во внимание при экспертизе 1. Эстрин В. Н. и др. Механические свойства некоторых изоляционных материалов при низких температурах, Коррозия и згицита Д973, 4,с.21-23. 2. Морозостойкая изоляционная лента ТУ 51-456-72 введены 10 мая 1973 г. - прототип.

Авторы

Даты

1981-02-23—Публикация

1978-11-01—Подача