Изобретение относится к теплотехнике и холодильной технике и может быть использовано для нагрева и охлаждения помещений в камере.

Цель изобретения - повышение экономичности.:

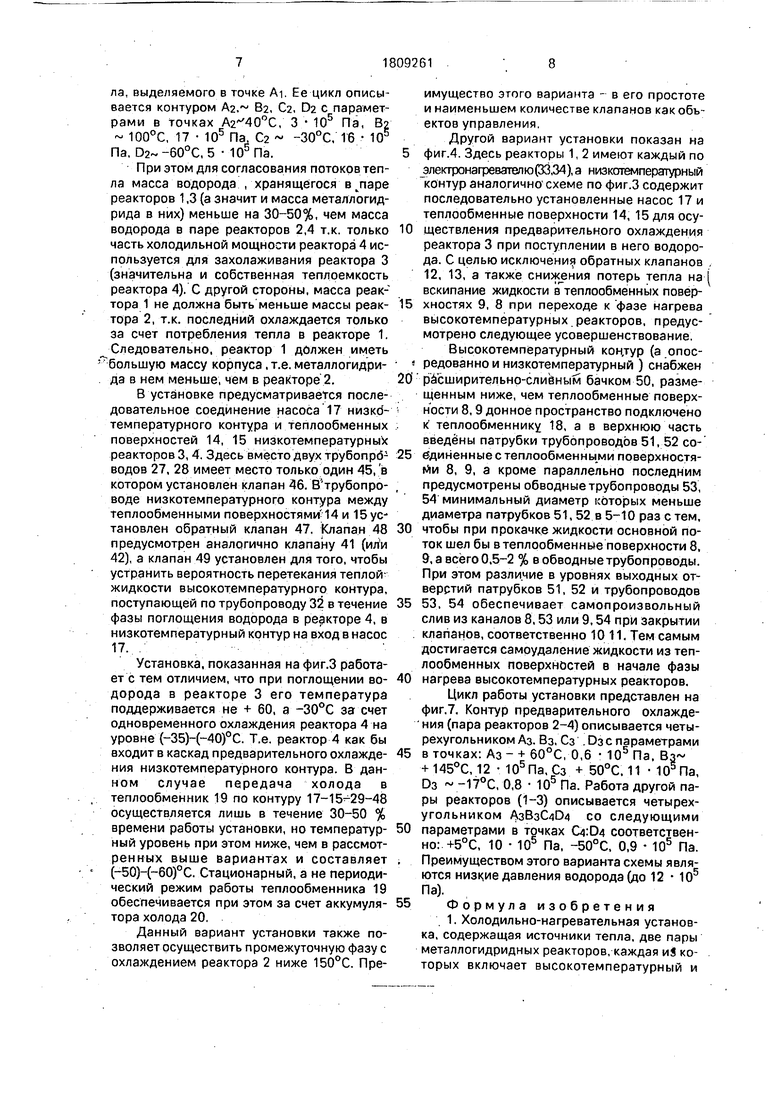

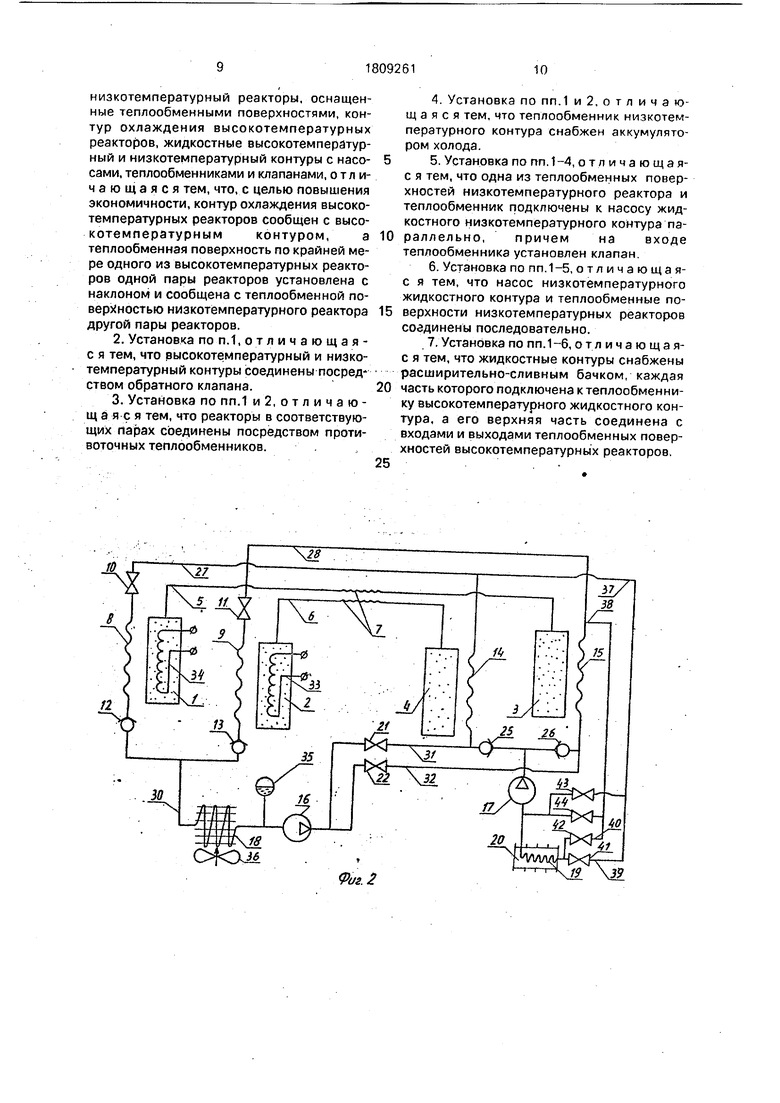

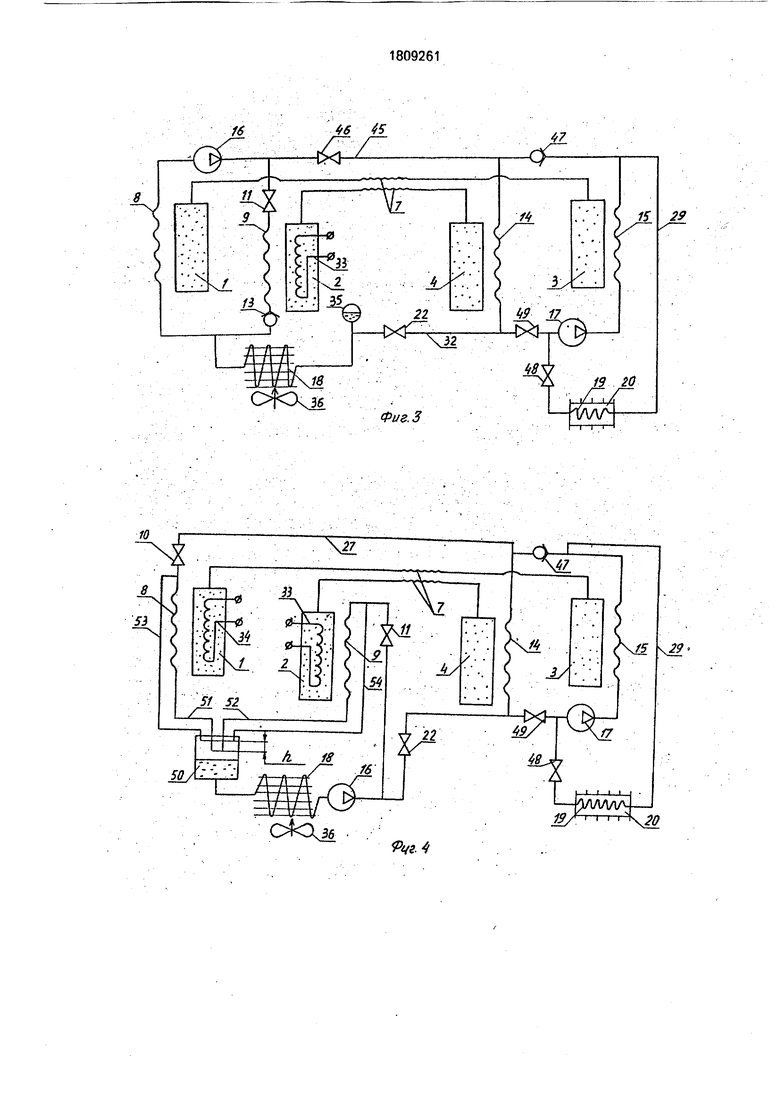

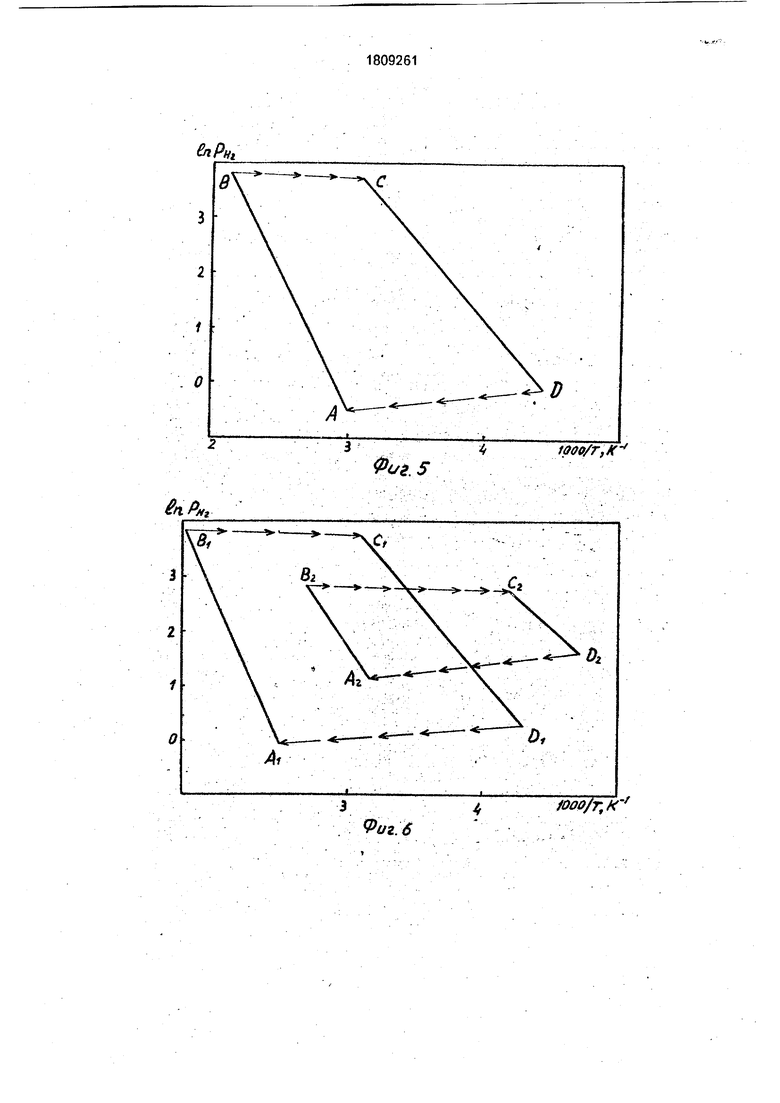

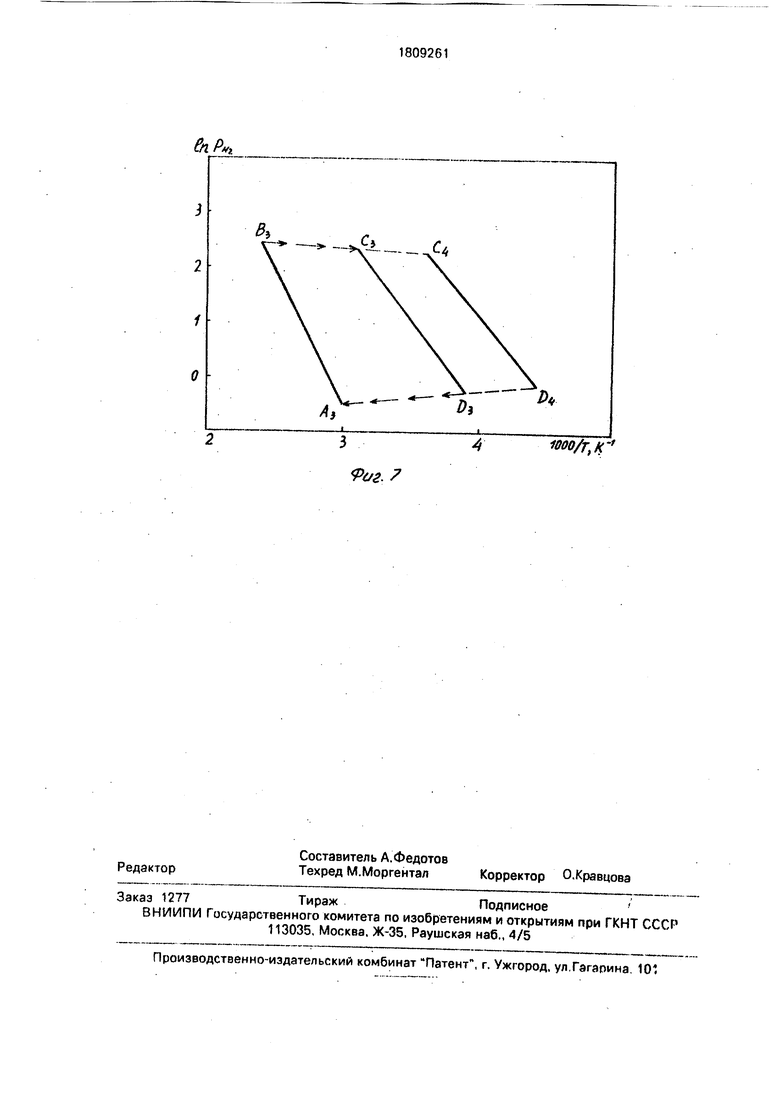

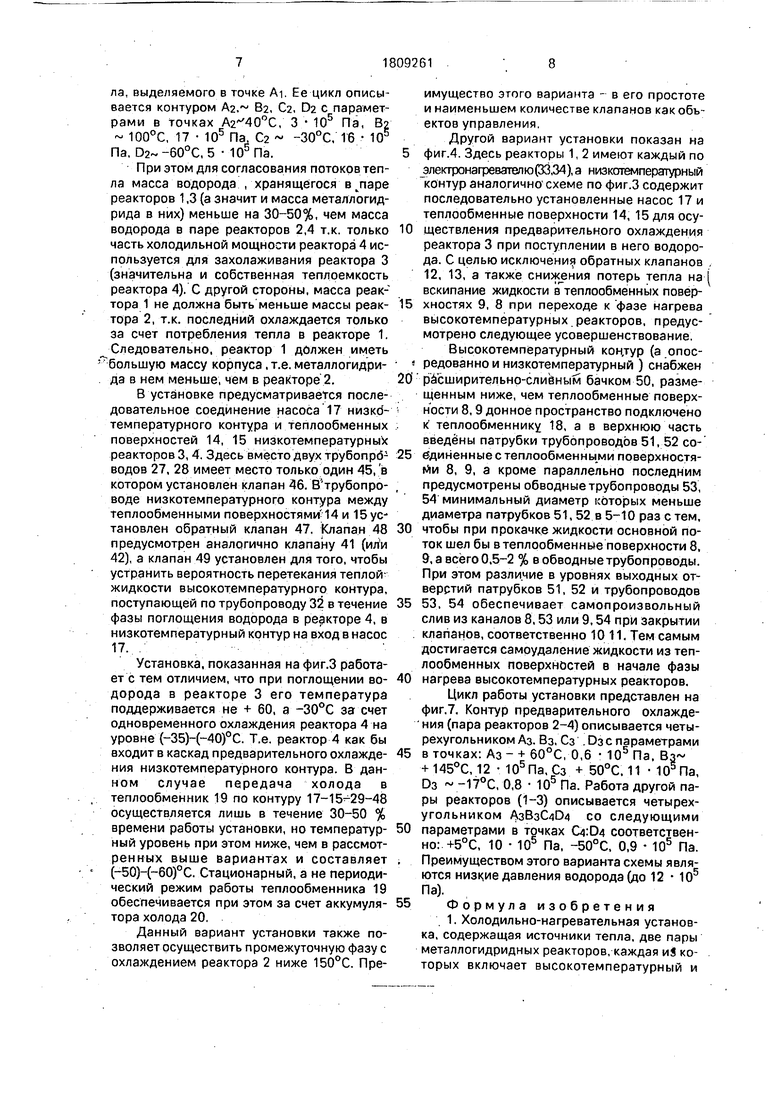

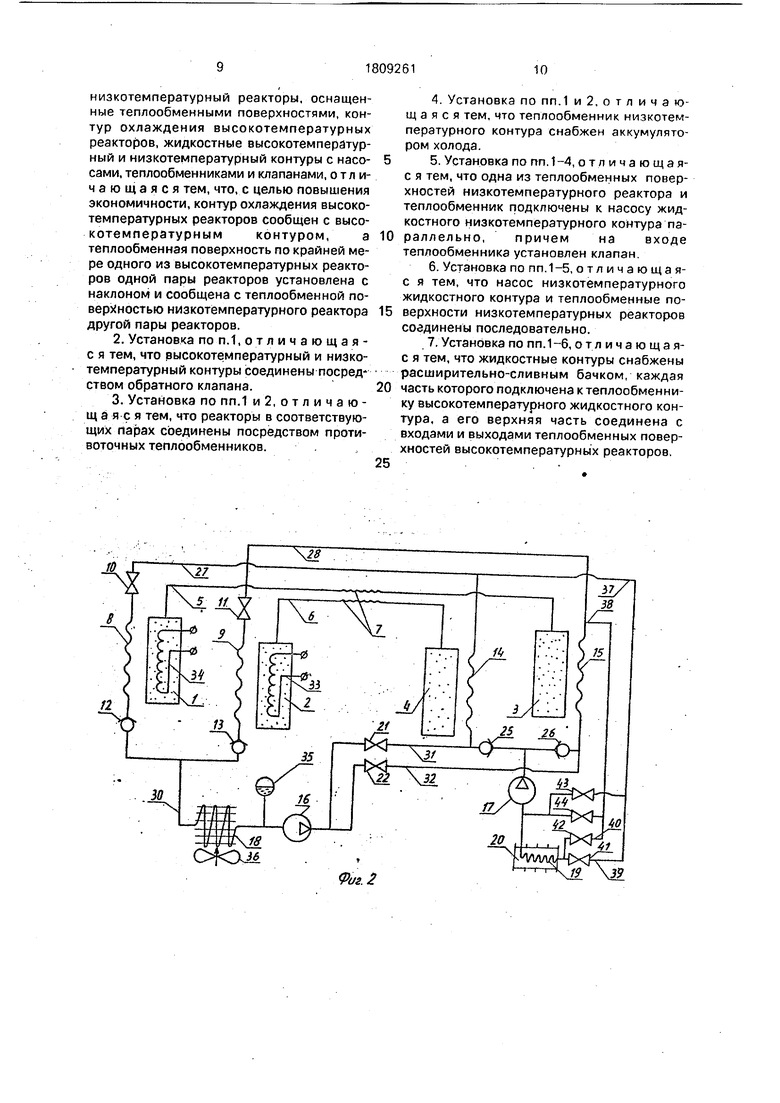

На фиг.1 изображена схема установки для нагрева и охлаждения по п.4 формулы; на фиг,2 - схема установки по п.5 формулы; на фиг.З - схема установки по п.6 формулы, на фиг.4 - схема установки по п.7 формулы; фиг.5-7 иллюстрируют, соответственно, циклы работы установок по схемам фиг.1 (или 2), фиг.З, фиг.4.

Установка содержит (см.фиг.1) два высокотемпературных реактора 1, 3 и соответствующих им два низкотемпературных реактора 3 и 4, соединенных трубопроводами 5, б выполненными в виде противоточно- го теплообменника 7. Реакторы 1, 2 содержат теплообменные поверхности 8, 9, входы в которые включают клапаны 10, 11, а выходы, соответственно, обратные клапа- .ны 12, 13. Низкотемпературные реакторы снабжены теплообменными поверхностями 14,15. Установка также содержит насосы 16 и 17 высокотемпературного и низкотемпературного контуров, теплообменники 18 и 19 этих же контуров причем теплообменник 19 снабжен аккумулятором 20 холода, например, выполненным в виде емкости с водоспиртовым раствором, Схема включает

клапаны 21, 22, 23,24 обратные клапаны 25, 26 и трубопроводы 27, 28, 29, 30, 31, 32. Высокотемпературные реакторы заполнены металлогидридом и снабжены электронагревателями 33,34. Низкотемпературные реакторы заполнены гидридробразующим сплавом на основе титана.

Установка содержит также расширительный бачок 35. Вентилятор 36 является принадлежностью теплообменника 18 вы- сокотемпературного контура. В качестве охладителя,, циркулирующего по трубопроводам, используется антифриз с температурой кипения 1000-115°С и температурой замерзания -60°С.

Термодинамический цикл процессов выделения и поглощения водорода поясняется графиком на фиг.5. Характеристики АВ и СД отражают величину равновесного давления водорода в металлогидридах в реакторах 1,2 и в реакторах 3,4. При нагревании реактора 1 (2) до точки В t 200°С, Р 45.10 Па (водород выделяется и перетекает в реактор 3 (4), где поглощается ;(тОчка С, t

50°С, Р 43-105 Па), После завершения процёсса зэрядки реактора 3 (4) осуществляется обратный процесс, возникающий при охлаждении реактора 1 (2) в точке А на

0

5

0

графике фиг.5 (t 60°С, Р 0.8.105 Па). Этот процесс сопровождается охлаждением реактора 3 (4.) до предельной точки D и дальнейшей выработки полезного холода при параметрах: t -50°С, Р 0,9 105Па (вследствие перетекания водорода из реактора 3 (4) в реактор 1 (2), где выделяется тепло). Теплота, поглощаемая при выделении водорода в реакторе 3 (4) характеризуется величиной 15 10 Дж на 1 кг водорода. Теплота, выделяемая в точке А, равна 19 106Джна 1 кг водорода. Описанный цикл обеспечивает схема, приведенная на фиг.1.

Установка работает следующим образом.

При нагреве с помощью электронагревателя 34 металлогидрида в реакторе 1 и одновременной прокачке охладителя через теплообменную поверхность 15 водород, выделяясь в реакторе 1 при давлении (50- ЮО)хЮ5 Па и температуре 170-300°С поглощается в реакторе 3 при температуре 60°С., При этом в процессе прогрева теплообмен- 5 ной поверхности 8 охладитель вскипает и пар благодаря вертикальному расположению этого) участка контура выталкивает жидкость через обратный клапан 12 в остальную часть гидросистемы, а изменение объема компенсируется перемещением уровня жидкости в бачке 35. Клапаны 10, 22 закрыты, а насос 16 прокачивает жидкость через открытый клапан 21 по трубопроводу 31, теплообменную поверхность 9 и далее на вход теплообменника 18 и насоса 4, но одновременно проток жидкости осуществляется и через теплообменную поверхность реактора 2, который в начале работы всей установки еще не задействован.

Далее по окончании стадии зарядки реактора 3 электронагреватель 34 выключается, осуществляется разрядка реактора 3 с выделением из металлогидрида в нём водорода и охлаждением реактора 3 до темпера- 5 туры ниже окружающей среды. Для этого клапаны 21,11 закрываются, а клапаны 22, 10 открываются и охладитель с промежуточной остановкой насоса или без нее поступает в теплообменную поверхность 14, затем по трубопроводу 27 через клапан 10 в теплообменную поверхность 8 реактора 1. С охлаждением последнего начинается процесс десорбции водорода из реактора 3 с образованием в нем холода. Одновременно с этим включается электронагреватель 33 реактора 2 и водород, выделяясь из металлогидрида в нем при тех же условиях, которые описаны выше, поступает в реакто р 4, где благодаря потоку жидкости через тепло0

5

0

0

5

обменную поверхность 14 и, следовательно, охлаждению реактора 4, поглощается ме- таллогидридом , а 3-20° С и поступает в теп- лообменную поверхность 8, где температура охладителя еще повышается на 3-20°С. Параллельно с фазой зарядки ре.актора 4 или с небольшим сдвигом по времени ( 10 % от продолжительности фазы), температура реактора 3 достигает заданной величины и для передачи холода через теплообменник 19 в камеру или окружающую среду (смотря, что требуется) клапан 24 открывается, а насос 17 подает жидкость по низкотемпературному контуру обратный клапан 16 - теплообменная по- верхность 15 - трубопровод 29 - теплообменник 19. Тем самым обеспечивается холодопроизводительность установки, наряду с одновременным обогревом окружающей среды или камеры (смотря, что требуется) через теплообменник 18 по высокотемпературному контуру клапан 22 теплообменная поверхность 14 - трубопровод 27 - теплообменная поверхность 8 -.трубопровод 30.

После завершения стадии зарядки ре.актора 4 - разрядка реактора 3 все клапаны переключаются в противоположные позиции с промежуточной остановкой насосов или без них и далее цикл повторяется. Уда- ление жидкости из теплообменных поверхностей 8, 9 при включении электронагревателей происходит под действием пара, образующегося при вскипании части жидкости, которая уходит вниз за об- ратные клапаны.

При перетекании водорода по трубопроводам 5, 6 на участке противоточного теплообменника 7 температура водорода, поступающего в сторону низкотемператур- кого реактора будет близка к температуре водорода, истекающего из охлаждающего реактора, т,к. теплообменник 7 спроектирован с небольшой степенью недорекупера- ции.

Недостатком описанной схемы (см.фиг.1) является отсутствие возможности осуществления частичной регенерации холода в реакторах 3, 4, а также то обстоятельство, что после фазы нагрева высоко- температурных реакторов до температуры 200°С в их теплообменные поверхности по- дается жидкость, имеющая температуру на уровне комнатной. Это может нежелательно сказаться на конструкционных материа- лах. Колебания же давления при парообразовании .охладителя могут сказаться на стабильности работы насоса 16.

Для устранения указанных недостатков предлагается несколько усовершенствованный вариант установки (см.фиг.2). Согласно этому варианту вместо одного tpy- бопровода 29 низкотемпературного контура выполнены два 37, 38. которые переходят в трубопроводы 39, 40 с клапанами 41, 42. Параллельно теплообменнику 19 к насосу 17 подключены обводные каналы с клапанами 43, 44. Благодаря такой конструкции после прекращения фазы нагрева (охлаждения) одного из реакторов (4 или 3) осуществляется промежуточная фаза, при этом клапаны 41,42 закрыты, клапаны 43,44 открыты и подача жидкости насосом 17 сразу в оба реактора 3 и 4 приводит к выравни- ваниютемпературы в них. Благодаря такому выравниванию обеспечивается важное свойство. Пусть, например, температура реактора 3 повышается, а температура 4 понижается с тенденцией установления средней Температуры 0°С. При понижении температуры реактора 4 с +60°С до 0°С равновесное давление поглощения водорода металло- гидридом в нем снижается и остаточное количество водорода перетекает в реактор 4 из реактора 2, но поскольку электронагреватель 33 отключен (фаза нагрева, как указывалось, закончилась), температура реактора 2 снижается даже в большей степени, чем она снижается в реакторе 4. Это происходит вследствие расходования аккумулированного в реакторе тепла на диссоциацию водорода из металлогидрида.

Таким образом, температура реактора 2, предварительно нагретого спиральным электронагревателем 33, снижается с 200 до 120°С. В этом и заключается одна из целей введения выравнивания температур реакторов 3 и 4 между фазами, т.к. дальнейшая, подача жидкости (антифриза или спирто-во- дяного раствора) на теплообменную.поверхность 9, нагретую лишь до 120°С не создает технических проблем, описанных выше. Для осуществления рассмотренного процесса требуется лишь наличие некоторого остаточного количества водорода в реакторе 2 (1) после фазы их нагревания.

С целью использования тепла поглощения водорода в реакторе 2 для выделения водорода из реактора 1 аналогично принципу использования тепла в установке-прототипе, но в соответствии с новой схемой, может быть рассмотрена установка, термодинамический процесс которой иллюстрируется на фиг.5. Одна пара реакторов (2, 4) - работает по циклу AI, В i, Ci, Di с параметрами в точках Ai -1 125°С, Р 1 105Па, Bi 275°С, 45 105Па, Ci 50°С, 43 105.. Па, DI -40°С, 105 Па. Другая пара реакторов работает благодаря потреблению тепа, выделяемого в точке AL Ее цикл описыается контуром Aa, Вг, Сг, Da с параметами в точках A2V40°C, 3 105 Па, В2

105 Па

,, С2 105Па.

-30°С, 16 10Ь

10

15

20

30

100°С, 17 а, D2 -60°C, 5

При этом для согласования потоков тепа масса водорода , хранящегося в jiape реакторов 1,3 (а значит и масса металлогид- рида в них) меньше на 30-50%, чем масса водорода в паре реакторов 2,4 т.к. только асть холодильной мощности реактора 4 используется для захолаживания реактора 3 значительна и собственная теплоемкость реактора 4). С другой стороны, масса реактора 1 не должна быть меньше массы реактора 2, т.к. последний охлаждается только за счет потребления тепла в реакторе 1. Следовательно, реактор 1 должен иметь ольшую массу корпуса, т.е. металлогидри- да в нем меньше, чем в реакторе 2.

В установке предусматривается последовательное соединение насоса 17 низко - ; температурного контура и Теплообменных поверхностей 14, 15 низкотемпературных реакторов 3, 4. Здесь вместо Двух трубопрб- 25 водов 27, 28 имеет место только один 45, в котором установлен клапан 46. В трубопро- , воде низкотемпературного контура между теплообменными поверхностями 14 и 15 ус тановлен обратный клапан 47. Клапан 48 предусмотрен аналогично клапану 41 (или 42), а клапан 49 установлен для того, чтобы устранить вероятность перетекания теплой- жидкости высокотемпературного контура, поступающей по трубопроводу 32 в течение 35 фазы поглощения водорода в реакторе 4, в низкотемпературный контур на вход в насос 17. .

Установка, показанная на фиг.З работает с тем отличием, что при поглощении водорода в реакторе 3 его температура поддерживается не + 60, а -30°С за счет одновременного охлаждения реактора 4 на уровне (-35)-(-40)°С. Т.е. реактор 4 как бы входит в каскад предварительного охлаждения низкотемпературного контура. В данном случае передача холода в теплообменник 19 по контуру 17-15 29-48 осуществляется лишь в течение 30-50 % времени работы установки, но температурный уровень при этом ниже, чем в рассмотренных выше вариантах и составляет , (-50)-(-60)°С. Стационарный, а не периодический режим работы теплообменника 19 обеспечивается при этом за счет аккумуля- 55 тора холода 20.

Данный вариант установки также позволяет осуществить промежуточную фазу с охлаждением реактора 2 ниже 150°С. Пре45

40

50

0

5

0

0

5 5

5

имущество этого варианта - в его простоте и наименьшем количестве клапанов как объектов управления.

Другой вариант установки показан на фиг.4. Здесь реакторы 1, 2 имеют каждый по лекгронагревателю(33,34),а низкотемпературный контур аналогично1 схеме по фиг.З содержит последовательно установленные насос 17 и теплообменные поверхности 14, 15 для осуществления предварительного охлаждения реактора 3 при поступлении в него водорода. С целью исключения обратных клапанов 12, 13, а также снижения потерь тепла на | вскипание жидкости в теплообменных поверхностях 9, 8 при переходе к фазе нагрева высокотемпературных реакторов, предусмотрено следующее усовершенствование.

Высокотемпературный кон/тур (а опосредованно и низкотемпературный ) снабжен расширительнр-слибным бачком 50, размещенным ниже, чем теплообменные поверхности 8,9 донное пространство подключено к1 теплообменнику 18, а в верхнюю часть введены патрубки трубопроводов 51, 52 соединенные с теплообменными поверхностями 8, 9, а кроме параллельно последним предусмотрены обводные трубопроводы 53, 54 минимальный диаметр которых меньше диаметра патрубков 51, 52 в 5-10 раз с тем, чтобы при прокачке жидкости основной поток шел бы в теплообменные поверхности 8, 9, а всего 0,5-2 % в обводные трубопроводы. При этом различие в уровнях выходных от- верртий патрубков 51, 52 и трубопроводов 53, 54 обеспечивает самопроизвольный слив из каналов 8,53 или 9,54 при закрытии клапанов, соответственно 1011. Тем самым достигается самоудаление жидкости из теплообменных поверхностей в начале фазы нагрева высокотемпературных реакторов.

Цикл работы установки представлен на фиг.7. Контур предварительного охлажде- ния (пара реакторов 2-4) описывается четырехугольником Аз. Вз, Сз . Оз с параметрами 5 в точках: Аз - + 60°С, 0,6 105 Па, Вз + 145°С,12 105Па,Сз + 50°С. 11 -103Па, Оз -17°С, 0,8 105 Па. Работа другой пары реакторов (1-3) описывается четырехугольником АзВзСзОз со следующими параметрами в точках Gi:D4 соответст,вен0

0

но: +5°С, 10 10° Па, -50°С, 0,9 10s Па. Преимуществом этого варианта схемы являются низкие давления водорода (до 12 105 Па).

Формула изобретения 1. Холодильно-нагревательная установка, содержащая источники тепла, две пары металлогидридных реакторов, каждая ив которых включает высокотемпературный и

низкотемпературный реакторы, оснащенные теплообменными поверхностями, контур охлаждения высокотемпературных реакторов, жидкостные высокотемпературный и низкотемпературный контуры с насосами, теплообменниками и клапанами, отличающаяся тем, что, с целью повышения экономичности, контур охлаждения высокотемпературных реакторов сообщен с высокотемпературным контуром, а теплообменная поверхность по крайней мере одного из высокотемпературных реакторов одной пары реакторов установлена с наклоном и сообщена с теплообменной поверхностью низкотемпературного реактора другой пары реакторов.

2. Установка по п.1, о т л и ч а ю щ а я - с я тем, что высокотемпературный и низкотемпературный контуры соединены посредством обратного клапана.

3. Установка по пп.1 и 2, о т л и ч а ю - щ а я с я тем, что реакторы в соответствующих парах соединены посредством проти- воточных теплообменников.

0

5

0

5

4. Установка по пп.1 и 2, о т л и ч a tout а я с я тем, что теплообменник низкотемпературного контура снабжен аккумулятором холода.

5. Установка по пп. 1-4, о т л и ч а ю щ а я- с я тем, что одна из теплообменных поверхностей низкотемпературного реактора и теплообменник подключены к насосу жидкостного низкотемпературного контура параллельно, причем на входе теплообменника установлен клапан.

6. Установка по пп.1-5, отличающая- с я тем, что насос низкотемпературного жидкостного контура и теплообменные поверхности низкотемпературных реакторов соединены последовательно.

7. Установка по пп.1-6, отличающая- с я тем, что жидкостные контуры снабжены расширительно-сливным бачком, каждая часть которого подключена к теплообменнику высокотемпературного жидкостного контура, а его верхняя часть соединена с входами и выходами теплообменных поверхностей высокотемпературных реакторов.

2

34

&v.5

wo/r,

Использование: в системах кондиционирования. Сущность изобретения: установка содержит источники тепла, две пары металлогидридных реакторов, каждая из которых включает высокотемпературный и низкотемпературный реакторы 1, 2, 3,4, оснащенные теплообменными поверхностями 8, 9, контур охлаждения высокотемпературных реакторов, жидкостные высокотемпературный и низкотемпературный контуры с насосами 16 и 17, теплообменниками и клапанами. Контур охлаждения высокотемпературных реакторов сообщен с высокотемпературным контуром, а теплооб- менная поверхность по крайней мере одного из высокотемпературных реакторов одной пары реакторов установлена с наклоном и сообщена с теплообменной поверхностью низкотемпературного реактора другой пары реакторов. Высокотемпературный и низкотемпературный контуры соединены посредством обратного ютапана, а реакторы в соответствующих парах соединены посредством противоточных теплообменников 7. 6 з.п.ф-лы, 7 ил. ел с

«г

iOOO/T,t

-/

9иг: 6

юоо/т, к

Фиг.

| Абсорбционная холодильная установка периодического действия | 1982 |

|

SU1019188A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электромагнитное захватное устройство перегрузчика | 1988 |

|

SU1558845A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-04-15—Публикация

1990-06-12—Подача