Изобретение относится к средствам измерения радиусов сферических и цилиндрических поверхностей.

Целью изобретения является повышение точности и производительности измерения .

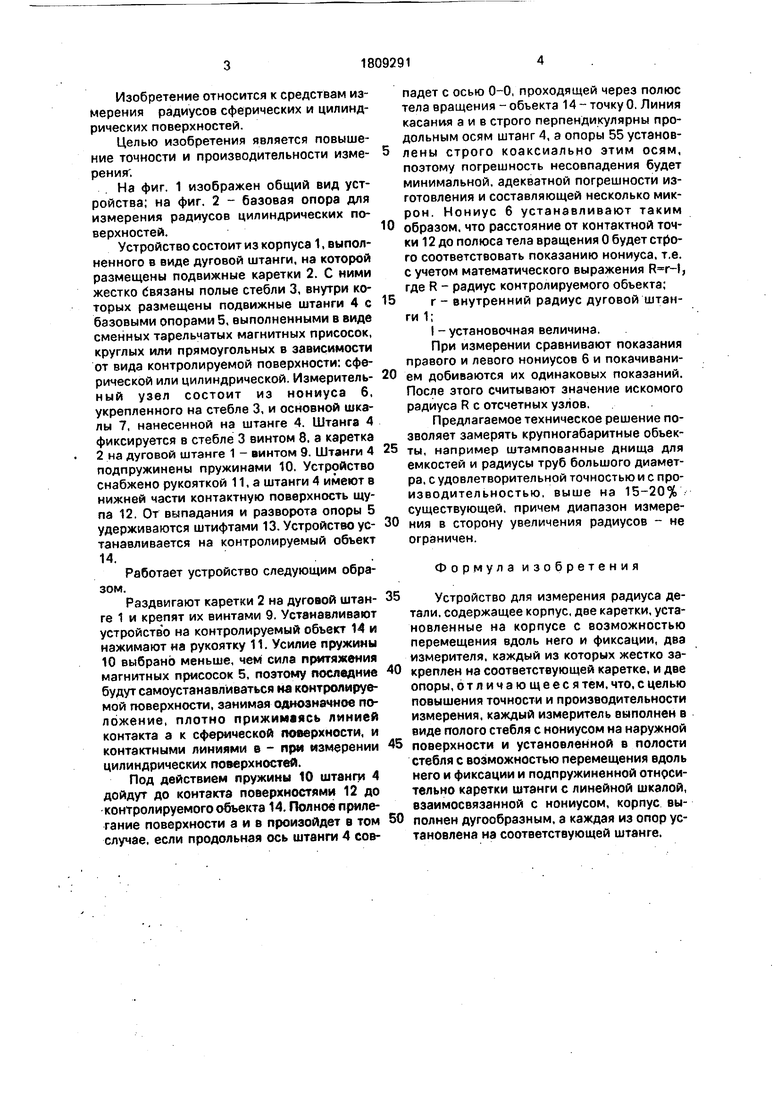

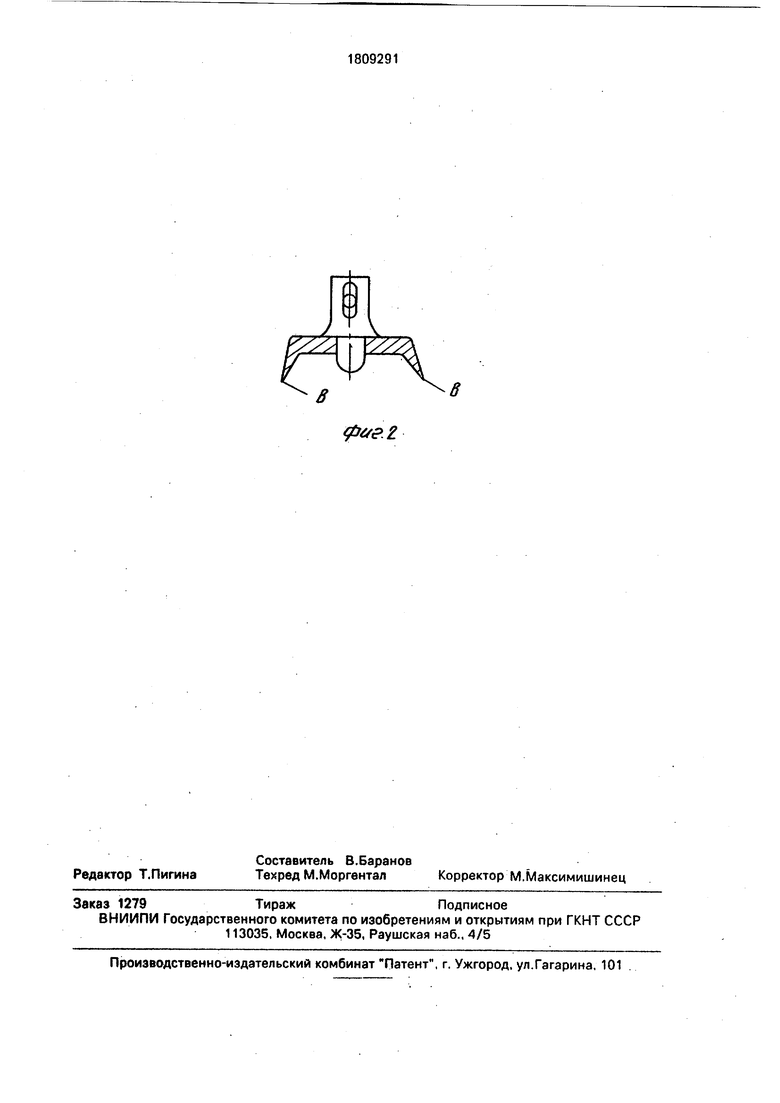

На фиг. 1 изображен общий вид устройства; на фиг. 2 - базовая опора для измерения радиусов цилиндрических поверхностей.

Устройство состоит из корпуса 1, выполненного в виде дуговой штанги, на которой размещены подвижные каретки 2. С ними жестко Связаны полые стебли 3, внутри которых размещены подвижные штанги 4 с базовыми опорами 5, выполненными в виде сменных тарельчатых магнитных присосок, круглых или прямоугольных в зависимости от вида контролируемой поверхности: сферической или цилиндрической. Измеритель- ный узел состоит из нониуса 6, укрепленного на стебле 3, и основной шкалы 7, нанесенной на штанге 4. Штанга 4 фиксируется в стебле 3 винтом 8. а каретка 2 на дуговой штанге 1 - винтом 9. Штанги 4 подпружинены пружинами 10. Устройство снабжено рукояткой 11, а штанги 4 имеют в нижней части контактную поверхность щупа 12. От выпадания и разворота опоры 5 удерживаются штифтами 13. Устройство устанавливается на контролируемый объект 14..

Работает устройство следующим образом.

Раздвигают каретки 2 на дуговой штанге 1 и крепят их винтами 9. Устанавливают устройств о на контролируемый объект 14 и нажимают на рукоятку 11. Усилие пружины 10 выбрано меньше, чем сила притяжения магнитных присосок 5, поэтому последние будут самоустанавливаться на контролируемой поверхности, занимая однозначное положение, плотно прижимаясь линией контакта а к сферической поверхности, и контактными линиями в - при измерении цилиндрических поверхностей.

Под действием пружины 10 штанги 4 дойдут до контакта поверхностями 12 до контролируемого объекта 14. Полное прилегание поверхности айв произойдет в том случае, если продольная ось штанги 4 совпадет с осью 0-0, проходящей через полюс тела вращения-объекта 14- точку 0. Линия касания айв строго перпендикулярны продольным осям штанг 4, а опоры 55 установлены строго коаксиально этим осям, поэтому погрешность несовпадения будет минимальной, адекватной погрешности изготовления и составляющей несколько микрон. Нониус б устанавливают таким

образом, что расстояние от контактной точки 12 до полюса тела вращения 0 будет строго соответствовать показанию нониуса, т.е. с учетом математического выражения , где R - радиус контролируемого объекта;

г - внутренний радиус дуговой штанги 1;

I - установочная величина. При измерении сравнивают показания правого и левого нониусов 6 и покачиванием добиваются их одинаковых показаний. После этого считывают значение искомого радиуса R с отсчетных узлов.

Предлагаемое техническое решение позволяет замерять крупногабаритные объекты, например штампованные днища для емкостей и радиусы труб большого диаметра, с удовлетворительной точностью и с про- изводительностью, выше на 15-20% существующей, причем диапазон измерекия в сторону увеличения радиусов - не ограничен.

Формула изобретения

Устройство для измерения радиуса детали, содержащее корпус, две каретки, установленные на корпусе с возможностью перемещения вдоль него и фиксации, два измерителя, каждый из которых жестко закреплен на соответствующей каретке, и две опоры, отличающееся тем, что, с целью повышения точности и производительности измерения, каждый измеритель выполнен в виде полого стебля с нониусом на наружной

поверхности и установленной в полости стебля с возможностью перемещения вдоль него и фиксации и подпружиненной относительно каретки штанги с линейной шкалой, взаимосвязанной с нониусом, корпус выполнен дугообразным, а каждая из опор установлена на соответствующей штанге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения радиусов | 1991 |

|

SU1796867A1 |

| Устройство для измерения радиусов | 1991 |

|

SU1796866A1 |

| Устройство для измерения параметров внутренних сфер | 1989 |

|

SU1698620A1 |

| Радиусомер | 1986 |

|

SU1457542A1 |

| Универсальный шаблон специалиста неразрушающего контроля | 2019 |

|

RU2714458C1 |

| Радиусомер якирина | 1971 |

|

SU456133A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРА МЕЖДУ ПОВЕРХНОСТЯМИ ИЗДЕЛИЯ | 1992 |

|

RU2049305C1 |

| Устройство для измерения диаметров изделий | 1983 |

|

SU1196672A1 |

| Магнитоупругий датчик | 1981 |

|

SU993055A1 |

| Устройство для измерения размеров стыковых сварных соединений | 1989 |

|

SU1709173A1 |

Изобретение относится к средствам измерения радиусов сферических поверхностей. Цель изобретения - повышение точности и производительности измерения. Устройство состоит из корпуса 1, выполненного дугообразным, на котором размещены каретки 2. С ними жестко связаны полые стебли 3, внутри которых размещены подвижные штанги 4 с базовыми опорами 5. На полом стебле 3 укреплен нониус 6, а на штанге 4 нанесена основная шкала 7. Штанга 4 фиксируется в стебле 3 винтом 8. Штанги 4 подпружинены пружинами 10. При работе раздвигают каретки 2 на дуговом корпусе 1 и крепят их винтами 9, Устанавливают устройство на контролируемую деталь и нажимают на рукоятку 11. Под действием пружины 10 штанги 4 дойдут до контакта поверхностями 12 до контролируемого объекта 14-точку 0. Нониус 6 установлен таким образом, что расстояние от точки 12 до полюса тела вращения 0 будет строго соответствовать показанию нониуса б, т.е. с учетом математического выражения , где R - радиус контролируемой детали; г- внутренний радиус дуговой штанги 1; I -установочная величина. При измерении сравнивают показания правого и левого ноникуса 6 и покачиванием добиваются их одинаковых показаний. После этого считывают значение искомого радиуса, R с отсчетных узлов 2 ил. // ел

| Способ измерения радиусов кривизны вогнутых и выпуклых сферических поверхностей и устройство для его осуществления | 1987 |

|

SU1502956A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для измерения радиуса | 1985 |

|

SU1281865A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для распределения охлаждающей среды в камере транспортного средства | 1988 |

|

SU1594341A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1991-02-12—Подача