Изобретение относится к измерительной технике, в частности к устройствам для измерения размеров стыковых сварных соединений трубопроводов пара и горячей воды, и может быть использовано в теплоэнергетике при осуществлении контроля трубных систем.

Известен штангенциркуль, содержащий губки, на которых расположены два выступа, служащие опорами отрезка сменного кольца, винт, колодку, прижимающую с помощью винта отрезок кольца к выступам и удерживающую его на инструменте, колодка установлена на штанге и может перемещаться вдоль нее. Известным штангенциркулем контролируют профиль, состоящий из двух параллельных прямых и дуги, центр которой находится на равном расстоянии от них. Отрезок внутренней дуги

кольца и измерительные плоскости штангенциркуля составляют профиль шлица заданного размера.

Однако колодка с винтом, расположенная на штанге на равных расстояниях от губок, прижимает отрезок кольца к выступам и не имеет возможности.перемещения перпендикулярно штанге за пределы отрезка кольца, в связи с чем штангенциркуль не пригоден, например, для измерения высоты усиления сварного шва на трубопроводе, размеры которого могут быть переменными в пределах допуска. Неподвижная колодка не позволяет контролировать переменные размеры высоты усиления сварного шва. Губки и отрезок сменного кольца, составляющие профиль заданного размера, не пригодны для измерения ширины сварного шва, которая также имеет пределы отклонеНИИ, в связи с чем провести измерения ширины усиления сварного шва неподвижными губками, выставленными на заданный размер, невозможно,

В качестве прототипа может быть принят инструмент для проверки размеров стыковых сварных соединений, содержащий линейку, на которой закреплена губка, нанесенные на лийейке отсчетные шкалы, одна из которых расположена в вертикальной, а две в горизонтальной плоскости, перемещаемую по линейке каретку с мерительной губкой, дополнительную мерительную губку, на которой нанесена вертикальная шкала. Мерительная и дополнительная мерительные губки выполнены с возможностью перемещения в направлении, перпендикулярном продольной оси линейки, а дополнительная мерительная губка расположена между губкой на линейке и мерительной губкой.

Известный инструмент имеет следующие недостатки. Обе шкалы в горизонтальной плоскости на линейке направлены в сторону губки, при этом отметка наибольшего размера на первой шкале нанесена в плоскости рабочей поверхности губки, в связи с чем невозможно определить точный размер, например, стенки свариваемого трубопровода, если ее разместить между губкой ни линейке и дополнительной мерительной губкой,-При таком измерении произойдет искажение действительных размеров, причем наибольшим окажется размер тонкой стенки, и, наоборот, утолщенная стенка трубопровода будет считана с линейки уменьшенной в размере.

Не представляется возможным измерить толщину стенки трубопровода и по отметкам второй шкалы, если производить измерения мерительной и дополнительной мерительной губками, так как цена деления второй шкалы в два раза больше цены деления первой шкалы, что также приведет к искажению полученных результатов.

Инструмент не содержит приспособлений для измерения толщины стенки свариваемых деталей, тогда как при измерении размеров стыковых сварных соединений трубопроводов пара и горячей воды от размера толщины стенки трубы зависит высота усиления шва.

Функциональные возможности инструмента сужаются и он становится непригодным для измерения толщины стенки трубопроводов, Отсчетные шкалы инструмента не содержат информации о допустимых пределах высоты усиления сварного шва в зависимости от толщины стенки свариваемых деталей и ширины сварного шва

в зависимости от размера между кромками фасок свариваемых деталей, в связи с чем инструмент не пригоден для контроля размеров стыковых сварных соединений трубопроводов пара и горячей воды, так как размеры высоты усиления шва в соответствии с руководящими техническими материалами по сварке при монтаже оборудования тепловых электростанций РТМ-1С-81 нахо0 дятсяв следующих пределах: толщина стенки трубы, мм: не менее 10; 10-20; более 20, высота усиления, мм; 0,5-2; 0,5-3; 0,5-4, а по ширине усиление должно перекрывать наружные кромки фасок на 2-3 мм с каждой

5 стороны. Отсутствие на инструменте указанной информации, а также необходи-, мость пользования таблицами на рабочем месте снижает производительность контроля и надежность измерений.

0 Положение дополнительной мерительной губки на линейке не регламентировано,, а связи с чем при измерениях высоты усиления губка может отклоняться от середины шва, в результате чего высота усиления будет измерена не посредине усиления, а в точках, прилегающих к кромках сварного шва.

Точность измерения высоты усиления в этом случае снижается, что недопустимо

0 при осуществлении контроля, например, высоты усиления сварных швов на трубопроводах пара и горячей воды.

Так как вертикальные шкалы на линейке и на дополнительной мерительной губке выполнены в виде штриховых отметок, в результате кажущегося смещения штрихов возрастает погрешность измерений, что недопустимо при измерениях высоты усиления сварных швовна трубопроводах пара и

0 горячей воды. Погрешность измерения, например, глубины до 300 мм штангенглубиномером, отсчетный узел которого также содержит Штриховые отметки, составляет 0,2-0,3 мм с отсчетом 0,1 мм.

5 В зтом случае измеренная высота шва на трубопроводе может оказаться не соответствующей действительному значению, причем существенные искажения размеров могут наблюдаться при малом значении вы0 соты шва, например, в пределах 0,5-1 мм,

В период ремонта оборудования на тепловых электростанциях выполняется значительный обьем сварочных работ на трубопроводах, в т,ч, работ по сварке сты5 ков трубопроводов пара и горячей воды.

Отсутствие удобного инструмента для измерения размеров шва вынуждает держать на рабочем месте штангенциркуль, с помощью которого контролируют толщину стенки трубопровода, расстояние между

кромками фасок, ширину сварного шва, штангенглубиномер для измерения высот усиления сварного шва и таблицу предельных отклонений размеров высоты усиления.

Применение разнообразного инструмента и таблиц снижает производительность контроля и, главное, снижает надежность измерений сварного шва наиболее ответственных трубопроводов, разрушение которых в результате неудовлетворительного качества сварных швов может привести к тяжелым последствиям.

Цель изобретения - является повышение точности измерения и информативности путем обеспечения измерения толщины стенки трубопроводов пара и горячей воды и высоты усиления шва.

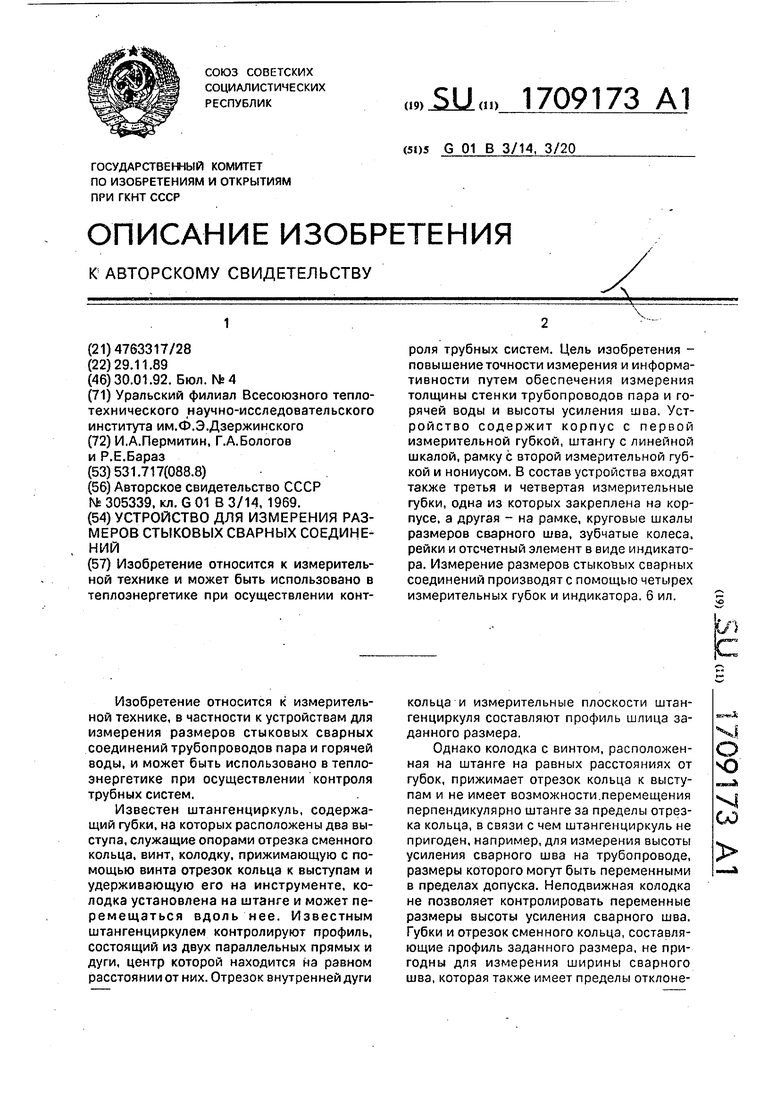

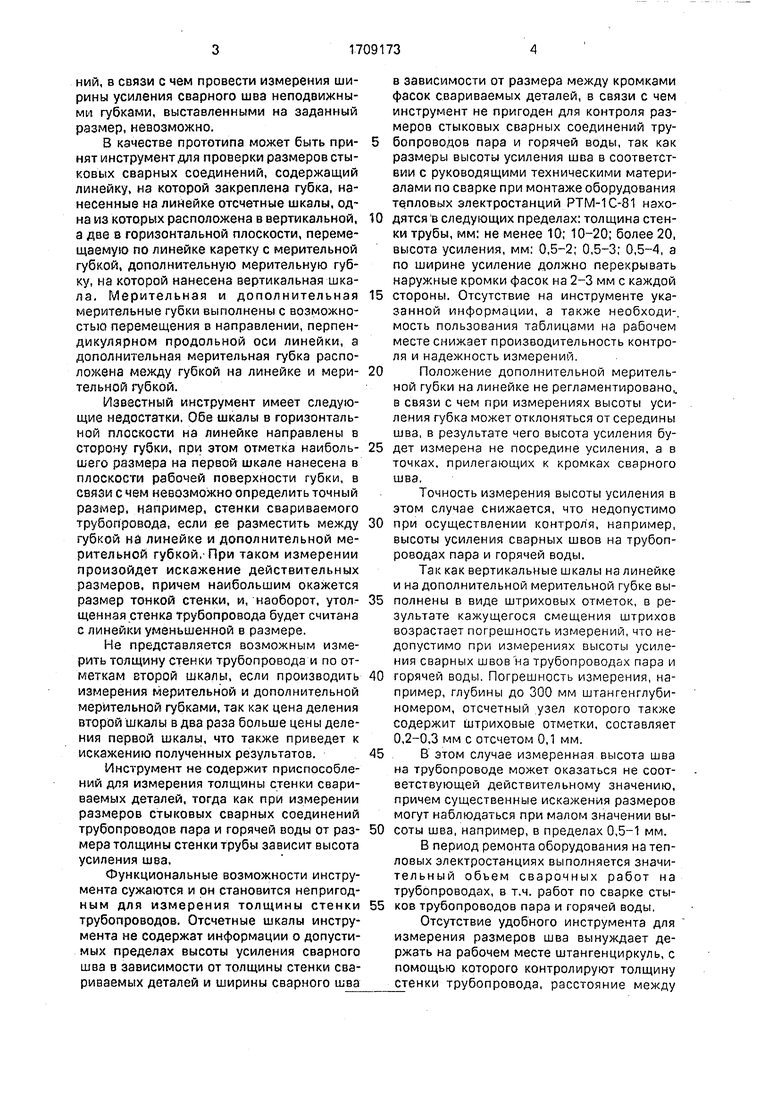

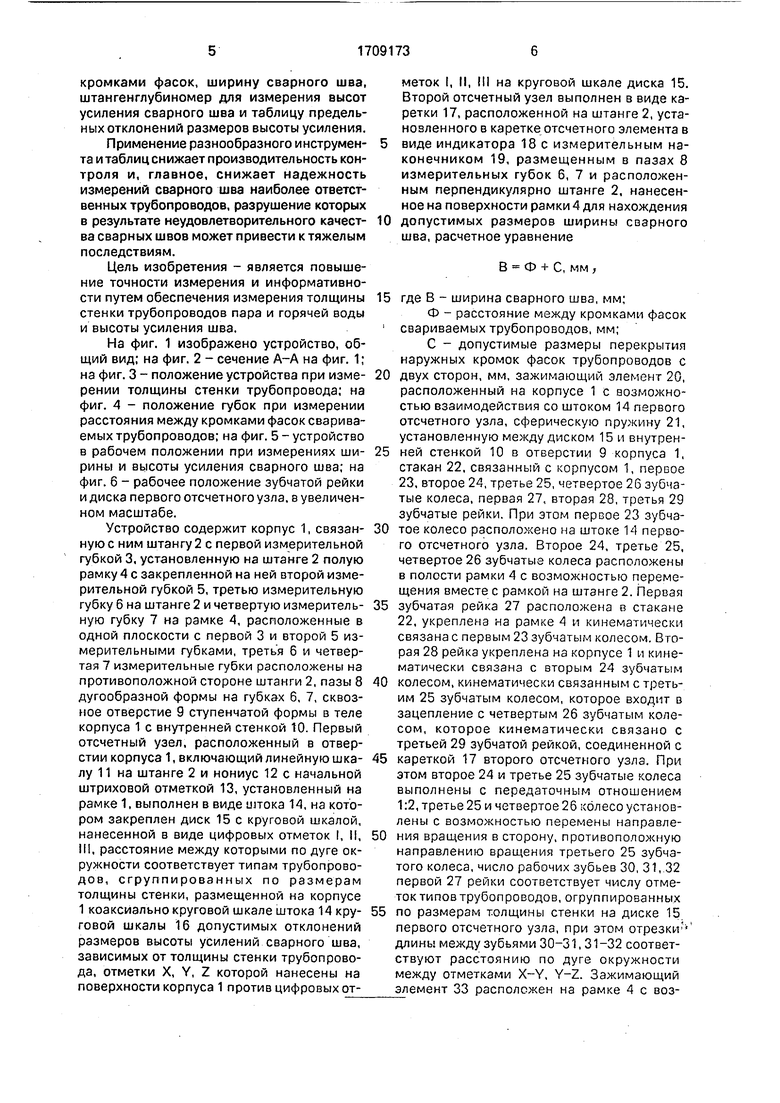

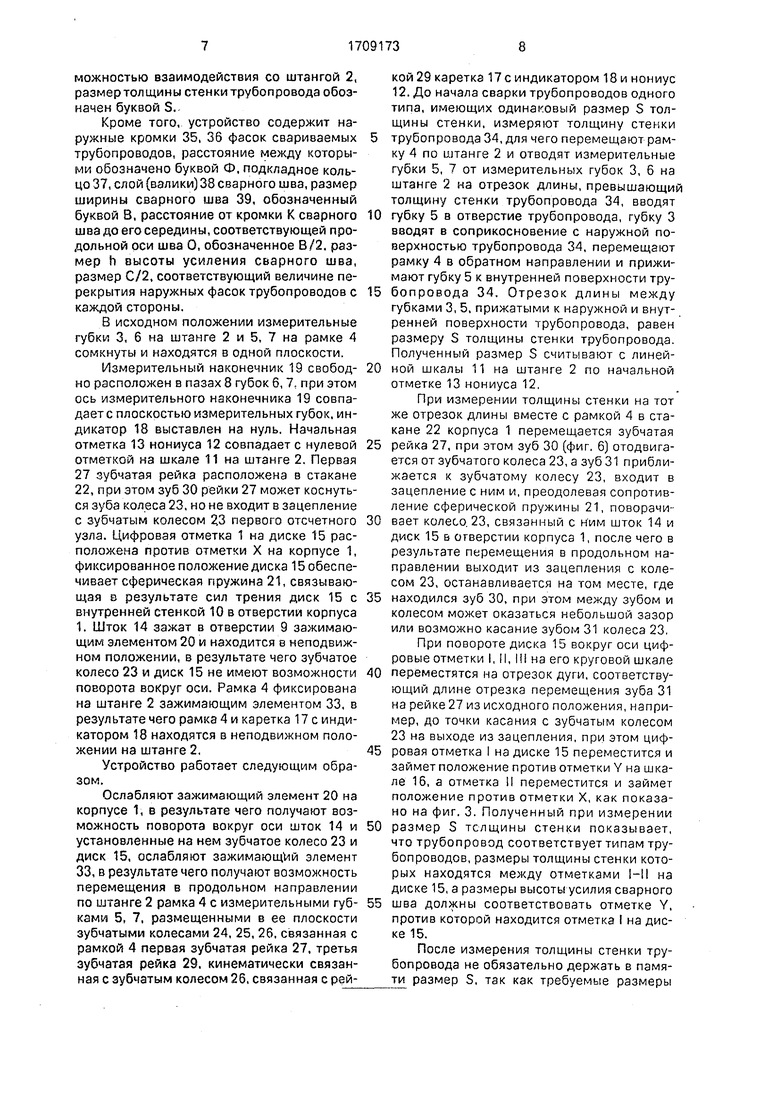

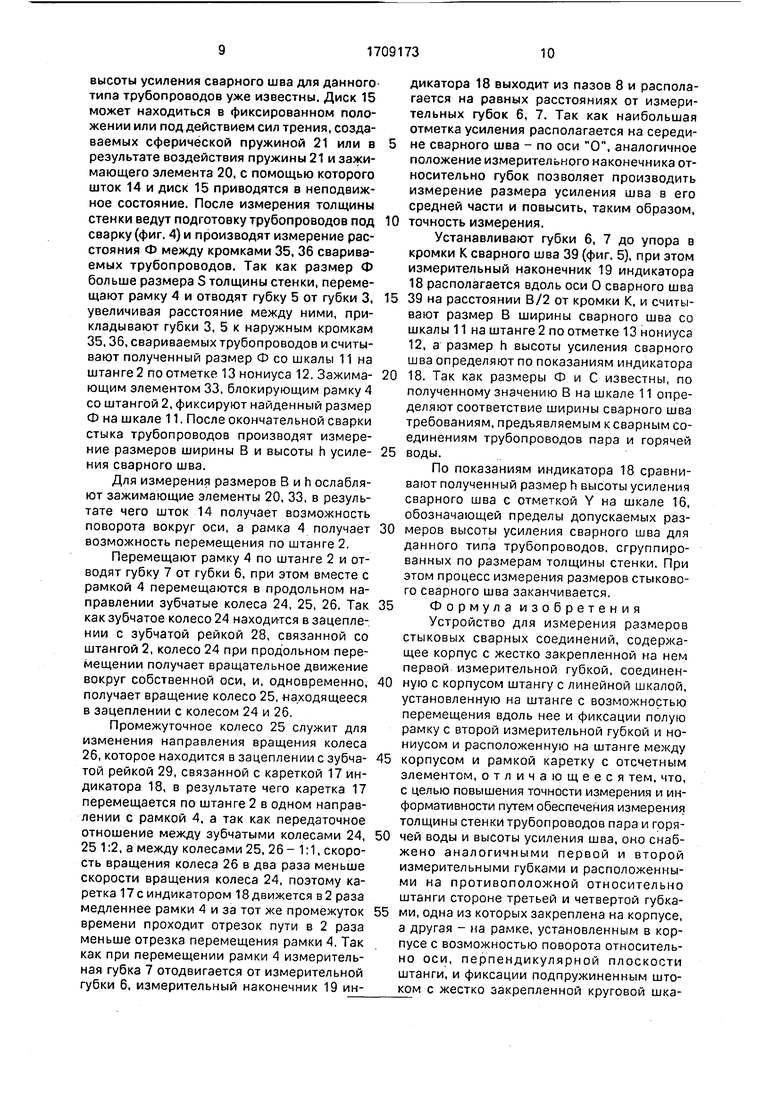

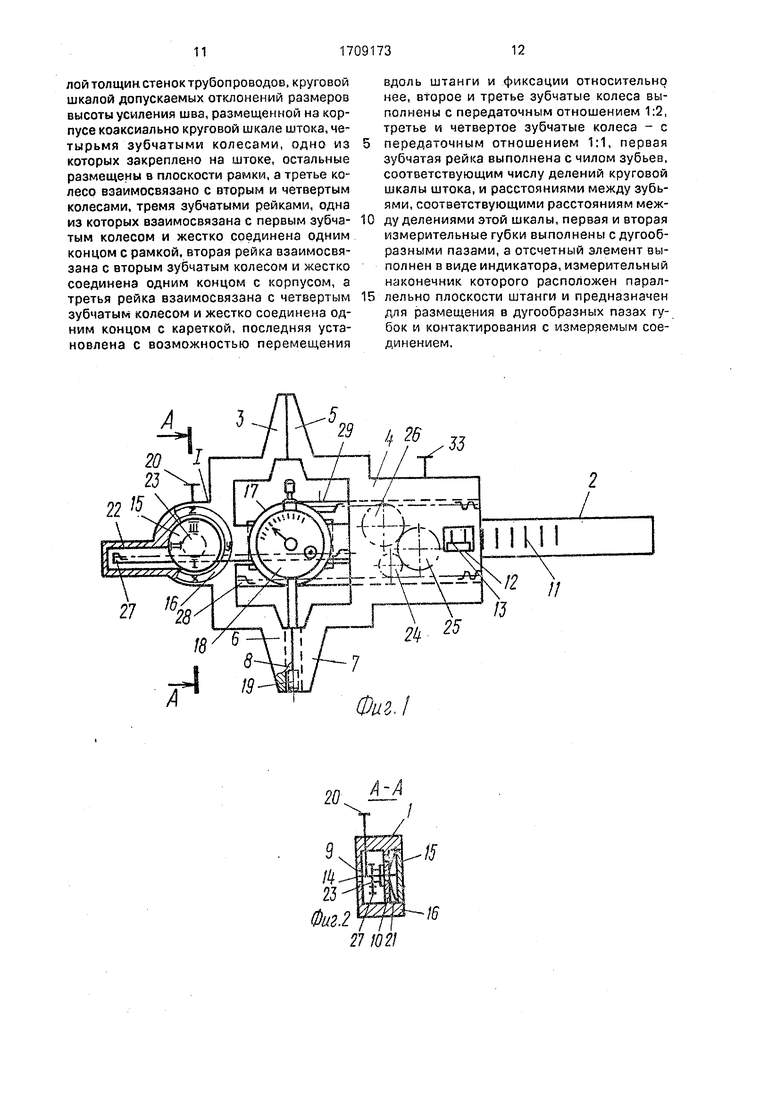

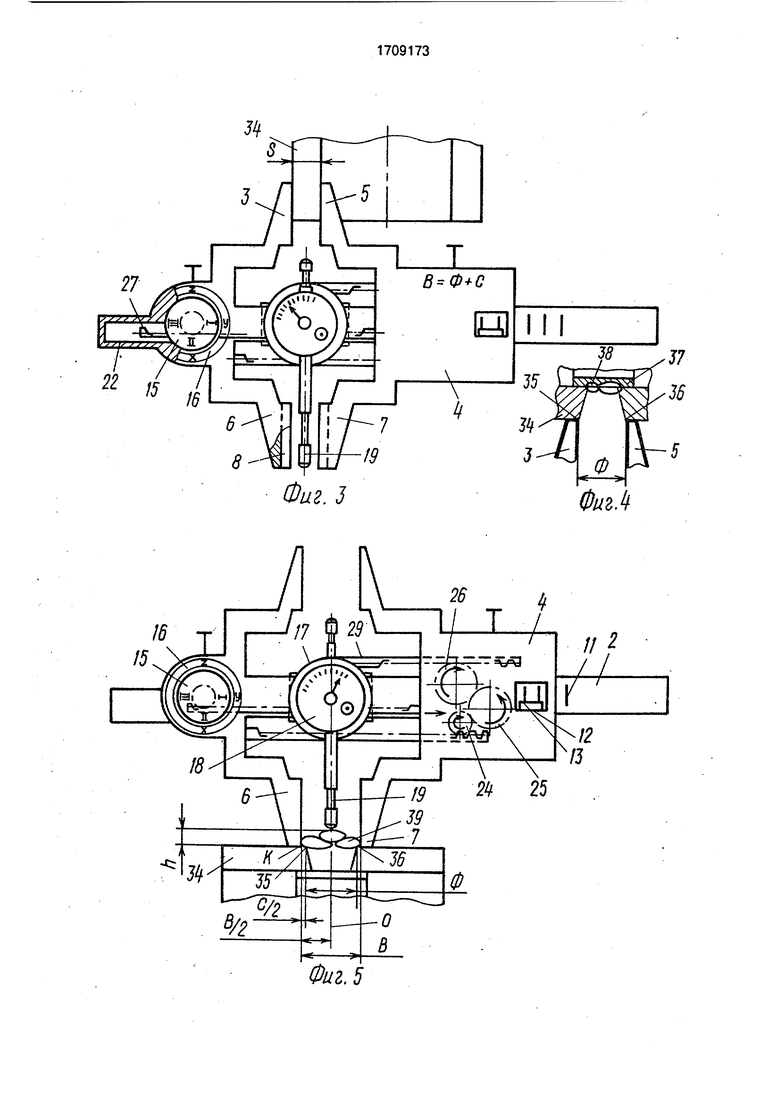

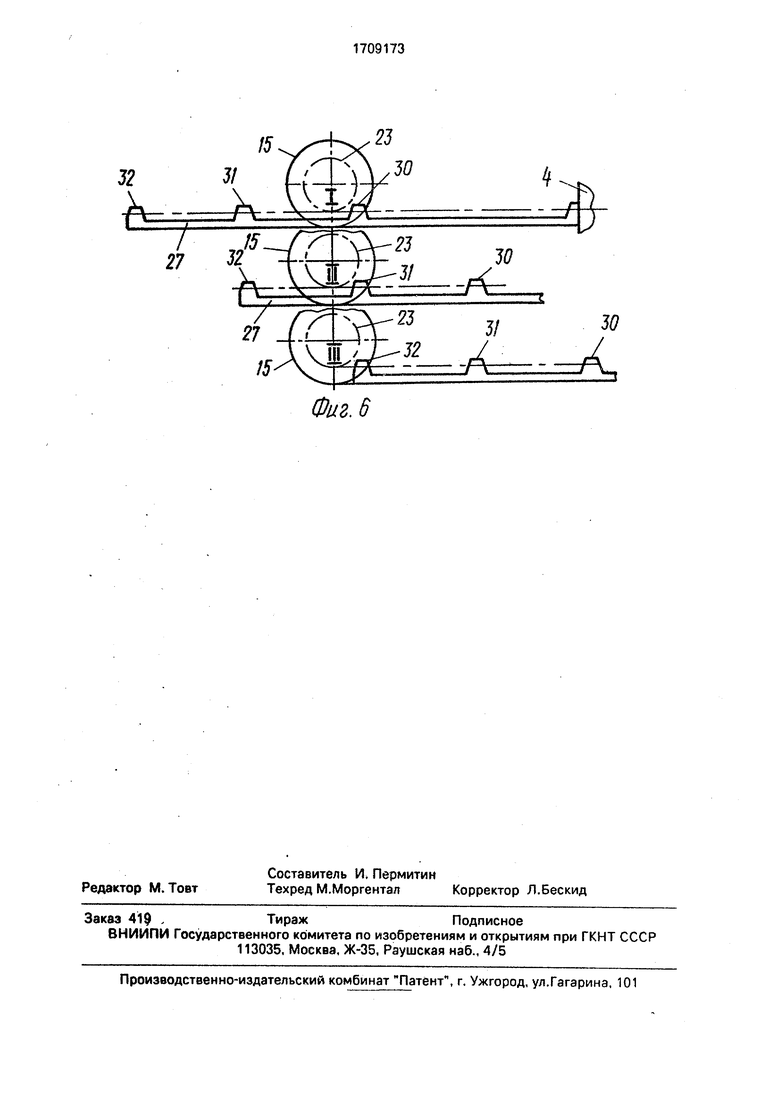

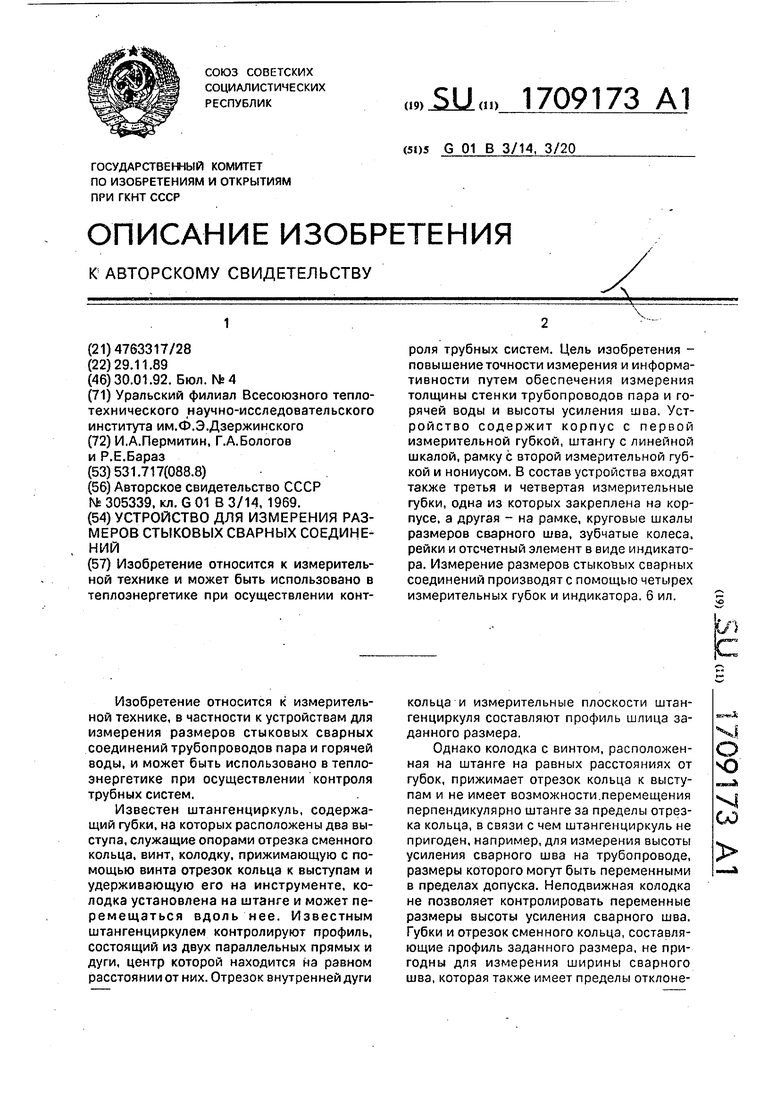

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - положение устройства при измерении толщины стенки трубопровода; на фиг. 4 - положение губок при измерении расстояния между кромками фасок свариваемых трубопроводов; на фиг. 5 - устройство в рабочем положении при измерениях ширины и высоты усиления сварного шва; на фиг. 6 - рабочее положение зубчатой рейки и диска первого отсчетного узла, в увеличенном масштабе.

Устройство содержит корпус 1, связанную с ним штангу 2 с первой измерительной губкой 3, установленную на штанге 2 полую рамку 4 с закрепленной на ней второй измерительной губкой 5, третью измерительную губку 6 на штанге 2 и четвертую измерительную губку 7 на рамке А, расположенные в одной плоскости с первой 3 и второй 5 измерительными губками, третья 6 и четвертая 7 измерительные губки расположены на противоположной стороне штанги 2, пазы 8 дугообразной формы на губках 6, 7. сквозное отверстие 9 ступенчатой формы в теле корпуса 1 с внутренней стенкой 10. Первый отсчетный узел, расположенный в отверстии корпуса 1, включающий линейную шкалу 11 на штанге 2 и нониус 12 с начальной штриховой отметкой 13, установленный на рамке 1, выполнен в виде лтока 14, на котором закреплен диск 15 с круговой шкалой, нанесенной в виде цифровых отметок I, II, III, расстояние между которыми по дуге окружности соответствует типам трубопроводов, сгруппированных по размерам толщины стенки, размещенной на корпусе 1 коаксиально круговой шкале штока 14 круговой шкалы 16 допустимых отклонений размеров высоты усилений сварного шва, зависимых от толщины стенки трубопровода, отметки X, Y, Z которой нанесены на поверхности корпуса 1 против цифровых отметок I, II, III на круговой шкале диска 15. Второй отсчетный узел выполнен в виде каретки 17, расположенной на штанге 2, установленного в каретке отсчетного элемента в

виде индикатора 18с измерительным наконечником 19, размещенным в пазах 8 измерительных губок 6, 7 и расположенным перпендикулярно штанге 2, нанесенное на поверхности рамки 4 для нахождения

допустимых размеров ширины сварного шва, расчетное уравнение

В Ф + С, мм ,

где В - ширина сварного шва, мм;

Ф - расстояние между кромками фасок свариваемых трубопроводов, мм;

С - допустимые размеры перекрытия наружных кромок фасок трубопроводов с

двух сторон, мм, зажимающий элемент 20, расположенный на корпусе 1 с возможностью взаимодействия со штоком 14 первого отсчетного узла, сферическую пружину 21, установленную между диском 15 и внутренней стенкой 10 в отверстии 9 корпуса 1, стакан 22, связанный с корпусом 1, первое 23, второе 24, третье 25, четвертое 26 зубчатые колеса, первая 27, вторая 28, третья 29 зубчатые рейки. При этом первое 23 зубчатое колесо расположено на штоке 14 первого отсчетного узла. Второе 24, третье 25, четвертое 26 зубчатые колеса расположены в полости рамки 4 с возможностью перемещения вместе с рамкой на штанге 2. Первая

зубчатая рейка 27 расположена в стакане 22, укреплена на рамке 4 и кинематически связана с первым 23 зубчатым колесом. Вторая 28 рейка укреплена на корпусе 1 и кинематически связана с вторым 24 зубчатым

колесом, кинематически связанным с третьим 25 зубчатым колесом, которое входит в зацепление с четвертым 26 зубчатым колесом, которое кинематически связано с третьей 29 зубчатой рейкой, соединенной с

кареткой 17 второго отсчетного узла. При этом второе 24 и третье 25 зубчатые колеса выполнены с передаточным отношением 1;2, третье 25 и четвертое 26 колесо установлены с возможностью перемены направления вращения в сторону, противоположную направлению вращения третьего 25 зубчатого колеса, число рабочих зубьев 30, 31, 32 первой 27 рейки соответствует числу отметок типов трубопроводов, огруппированных

по размерам толщины стенки на диске 15. первого отсчетного узла, при этом отрезки длины между зубьями 30-31,31 -32 соответствуют расстоянию по дуге окружности между отметками X-Y, Y-Z. Зажимающий элемент 33 расположен на рамке 4 с возможностью взаимодействия со штангой 2, размер толщины стенки трубопровода обозначен буквой S,

Кроме того, устройство содержит наружные кромки 35, 36 фасок свариваемых трубопроводов, расстояние между которыми обозначено буквой Ф, подкладное кольцо 37, слой (валики) 38 сварного шва, размер ширины сварного шва 39, обозначенный буквой В, расстояние от кромки К сварного шва до его середины, соответствующей продольной оси шва О, обозначенное В/2. размер h высоты усиления сварного шва, размер С/2. соответствующий величине перекрытия наружных фасок трубопроводов с каждой стороны.

В исходном положении измерительные губки 3, 6 на штанге 2 и 5, 7 на рамке 4 сомкнуты и находятся в одной плоскости.

Измерительный наконечник 19 свободно расположен в пазах 8 губок 6, 7, при этом ось Измерительного наконечника 19 совпадаете плоскостью измерительных губок, индикатор 18 выставлен на нуль. Начальная отметка 13 нониуса 12 совпадает с нулевой отметкой на шкале 11 на штанге 2. Первая 27 зубчатая рейка расположена в стакане 22, при этом зуб 30 рейки 27 может коснуться зуба колеса 23. но не входит в зацепление с зубчатым колесом 23 первого отсчетного узла. Цифровая отметка 1 на диске 15 расположена против отметки X на корпусе 1, фиксированное положение диска 15 обеспечивает сферическая пружина 21, связывающая в результате сил трения диск 15 с внутренней стенкой 10 в отверстии корпуса 1. Шток 14 зажат в отверстии 9 зажимающим элементом 20 и находится в неподвижном положении, в результате чего зубчатое колесо 23 и диск 15 не имеют возможности поворота вокруг оси. Рамка 4 фиксирована на штанге 2 зажимающим элементом 33, в результате чего рамка 4 и каретка 17 с индикатором 18 находятся в неподвижном положении на штанге 2.

Устройство работает следующим образом.

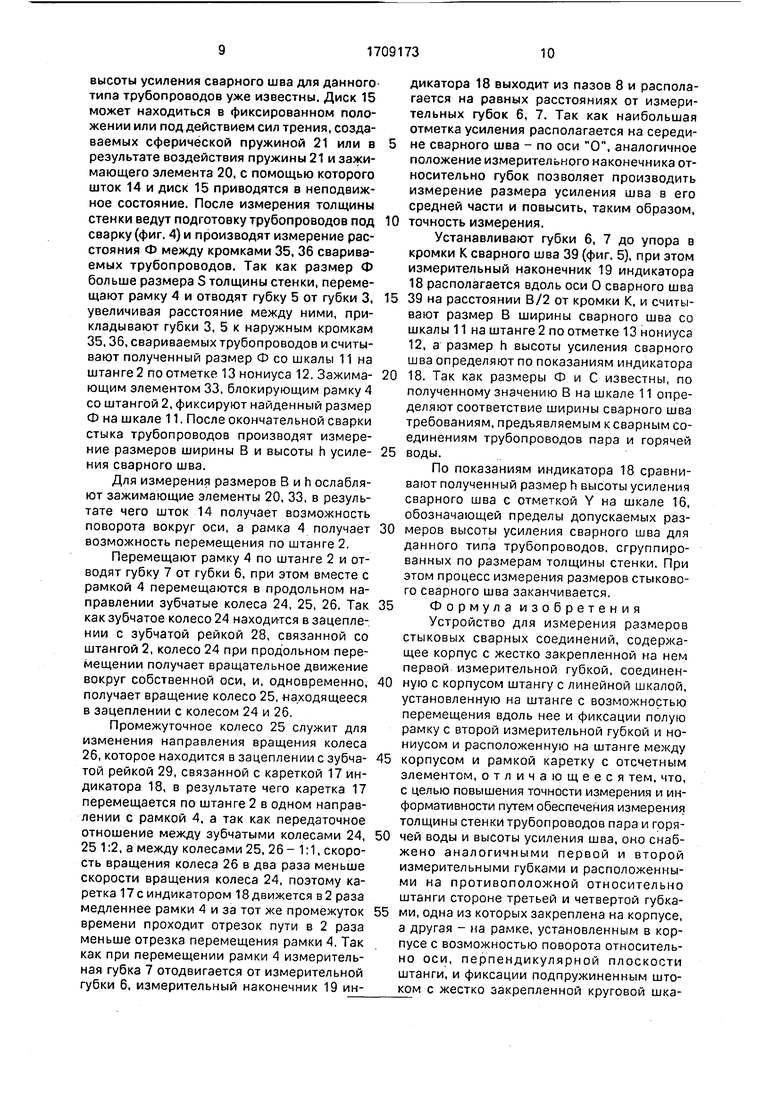

Ослабляют зажимающий элемент 20 на корпусе 1, в результате чего получают возможность поворота вокруг оси шток 14 и установленные на нем зубчатое колесо 23 и диск 15, ослабляют зажимающими элемент 33, в результате чего получают возможность перемещения в продольном направлении по штанге 2 рамка 4 с измерительными губками 5, 7, размещенными в ее плоскости зубчатыми колесами 24, 25, 26. связанная с рамкой 4 первая зубчатая рейка 27, третья зубчатая рейка 29, кинематически связанная с зубчатым колесом 26, связанная с рейкой 29 каретка 17с индикатором 18 и нониус 12. До начала сварки трубопроводов одного типа, имеющих одинаковый размер S толщины стенки, измеряют толщину стенки

трубопровода 34, для чего перемещают рамку 4 по штанге 2 и отводят измерительные губки 5, 7 от измерительных губок 3, 6 на штанге 2 на отрезок длины, превышающий толщину стенки трубопровода 34, вводят

0 губку 5 в отверстие трубопровода, губку 3 вводят в соприкосновение с наружной поверхностью трубопровода 34, перемещают рамку 4 в обратном направлении и прижимают губку 5 к внутренней поверхности трубопровода 34. Отрезок длины между губками 3, 5, прижатыми к наружной и внутренней поверхности трубопровода, равен размеру S толщины стенки трубопровода. Полученный размер S считывают с линейной шкалы 11 на штанге 2 по начальной отметке 13 нониуса 12,

При измерении толщины стенки на тот же отрезок длины вместе с рамкой 4 в стакане 22 корпуса 1 перемещается зубчатая

5 рейка 27, при этом зуб 30 (фиг. 6) отодвигается от зубчатого колеса 23, а зуб 31 приближается к зубчатому колесу 23, входит в зацепление с ним и, преодолевая сопротивление сферической пружины 21, поворачивает колесо, 23, связанный с ним шток 14 и диск 15 в огверстии корпуса 1, после чего в результате перемещения в продольном направлении выходит из зацепления с колесом 23, останавливается на том месте, где

5 находился зуб 30, при этом между зубом и колесом может оказаться небольшой зазор или возможно касание зубом 31 колеса 23. При повороте диска 15 вокруг оси цифровые отметки I, II, 111 на его круговой шкале

0 переместятся на отрезок дуги, соответствующий длине отрезка перемещения зуба 31 на рейке 27 из исходного положения, например, до точки касания с зубчатым колесом 23 на выходе из зацепления, при этом цифровая отметка I на диске 15 переместится и займет положение против отметки Y на шкале 16, а отметка II переместится и займет положение против отметки X, как показано на фиг. 3. Полученный при измерении

0 размер S тслщины стенки показывает, что трубопровод соответствует типам трубопроводов, размеры толщины стенки которых находятся между отметками 1-11 на диске 15, а размеры высоты усилия сварного

5 шва должны соответствовать отметке Y, против которой находится отметка I на диске 15.

После измерения толщины стенки трубопровода не обязательно держать в памяти размер S, так как требуемые размеры

высоты усиления сварного шва для данного типа трубопроводов уже известны. Диск 15 может находиться в фиксированном положении или под действием сил трения, создаваемых сферической пружиной 21 или в результате воздействия пружины 21 и зажимающего элемента 20. с помощью которого шток 14 и диск 15 приводятся в неподвижное состояние. После измерения толщины стенки ведут подготовку трубопроводов под сварку (фиг. 4) и производят измерение расстояния Ф между кромками 35. 36 свариваемых трубопроводов. Так как размер Ф больше размера S толщины стенки, перемещают рамку 4 и отводят губку 5 от губки 3. увеличивая расстояние между ними, прикладывают губки 3, 5 к наружным кромкам 35,36, свариваемых трубопроводов и считывают полученный размер Ф со шкалы 11 на штанге 2 по отметке 13 нониуса 12. Зажимающим элементом 33, блокирующим рамку 4 со штангой 2, фиксируют найденный размер Ф на шкале 11. После окончательной сварки стыка трубопроводов производят измерение размеров ширины В и высоты h усиления сварного шва.

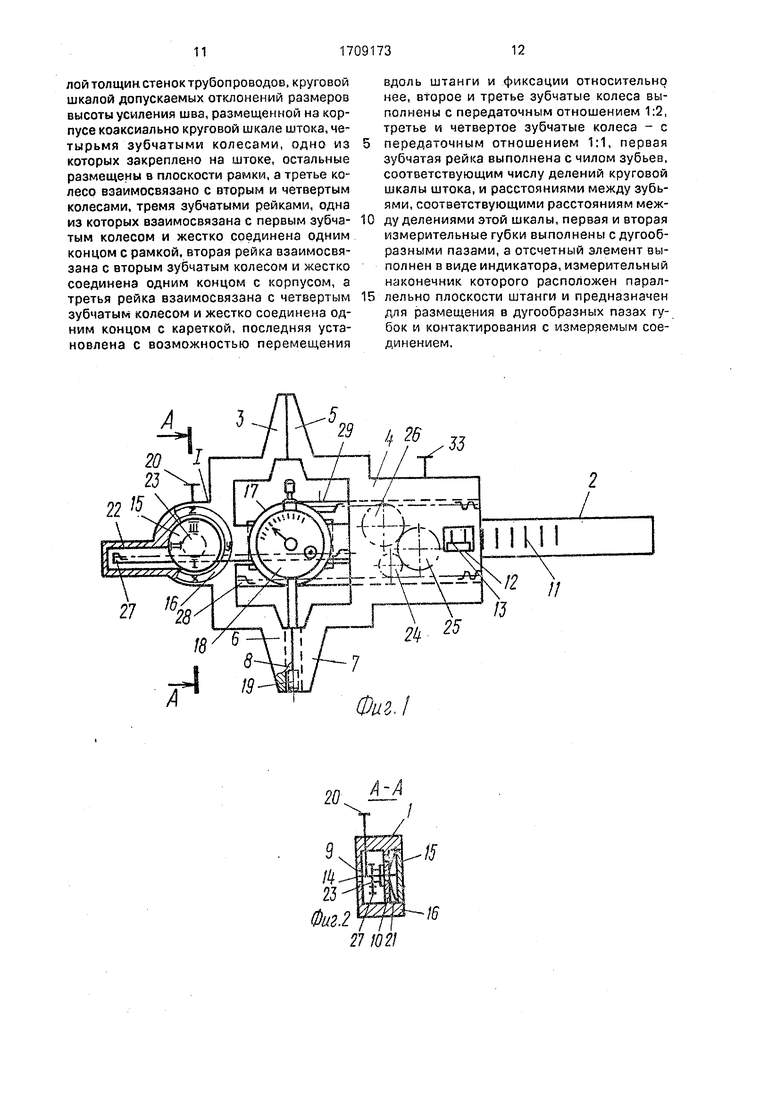

Для измерения размеров В и h ослабляют зажимающие элементы 20. 33, в результате чего шток 14 получает возможность поворота вокруг оси, а рамка 4 получает возможность перемещения по штанге 2.

Перемещают рамку 4 по штанге 2 и отводят губку 7 от губки 6, при этом вместе с рамкой 4 перемещаются в продольном направлении зубчатые колеса 24, 25, 26. Так как зубчатое колесо 24 находи-тся в зацеплении с зубчатой рейкой 28, связанной со штангой 2, колесо 24 при продольном перемещении получает вращательное движение вокруг собственной оси. и, одновременно, получает вращение колесо 25, находящееся в зацеплении с колесом 24 и 26.

Промежуточное колесо 25 служит для изменения направления вращения колеса 26, которое находится в зацеплении с зубчатой рейкой 29, связанной с кареткой 17 индикатора 18, в результате чего каретка 17 перемещается по штанге 2 в одном направлении с рамкой 4. а так как передаточное отношение между зубчатыми колесами 24, 25 1:2, а между колесами 25, 26-1:1, скорость вращения колеса 26 в два раза меньше скорости вращения колеса 24, поэтому каретка 17 с индикатором 18 движется в 2 раза медленнее рамки 4 и за тот же промежуток времени проходит отрезок пути в 2 раза меньше отрезка перемещения рамки 4. Так как при перемещении рамки 4 измерительная губка 7 отодвигается от измерительной губки 6. измерительный наконечник 19 индикатора 18 выходит из пазов 8 и располагается на равных расстояниях от измерительных губок 6, 7. Так как наибольшая отметка усиления располагается на середине сварного шва - по оси О, аналогичное положение измерительного наконечника относительно губок позволяет производить измерение размера усиления шва в его средней части и повысить, таким образом,

0 точность измерения.

Устанавливают губки 6. 7 до упора в кромки К сварного шва 39 (фиг. 5), при этом измерительный наконечник 19 индикатора 18 располагается вдоль оси О сварного шва

5 39 на расстоянии В/2 от кромки К, и считывают размер В ширины сварного шва со шкалы 11 на штанге 2 по отметке 13 нониуса 12. а размер h высоты усиления сварного шва определяют по показаниям индикатора

0 18. Так как размеры Ф и С известны, по полученному значению В на шкале 11 определяют соответствие ширины сварного шва требованиям, предъявляемым к сварным соединениям трубопроводов пара и горячей

5 воды.

По показаниям индикатора 18 сравнивают полученный размер h высоты усиления сварного шва с отметкой Y на шкале 16. обозначающей пределы допускаемых размеров высоты усиления сварного шва для данного типа трубопроводов, сгруппированных по размерам толщины стенки. При этом процесс измерения размеров стыкового сварного шва заканчивается.

5 Формула изобретения

Устройство для измерения размеров стыковых сварных соединений, содержащее корпус с жестко закрепленной на нем первой измерительной губкой, соединенную с корпусом штангу с линейной шкалой, установленную на штанге с возможностью перемещения вдоль нее и фиксации полую рамку с второй измерительной губкой и нониусом и расположенную на штанге

5 корпусом и рамкой каретку с отсчетным элементом, отличающееся тем. что, с целью повышения точности измерения и информативности путем обеспечения измерения толщины стенки трубопроводов пара и грря0 чей воды и высоты усиления шва, оно снабжено аналогичными первой и второй измерительными губками и расположенными на противоположной относительно штанги стороне третьей и четвертой губками, одна из которых закреплена на корпусе, а другая - на рамке, установленным в корпусе с возможностью поворота относительно оси, перпендикулярной плоскости штанги, и фиксации подпружиненным штоком с жестко закрепленной круговой шкалой толщин стенок трубопроводов, круговой шкалой допускаемых отклонений размеров высоты усиления шва, размещенной на корпусе коаксиально круговой шкале штока, четырьмя зубчатыми колесами, одно мз которых закреплено на штоке, остальные размещены в плоскости рамки, а третье колесо взаимосвязано с вторым и четвертым колесами, тремя зубчатыми рейками, одна из которых взаимосвязана с первым зубчатым колесом и жестко соединена одним концом с рамкой, вторая рейка взаимосвязана с вторым зубчатым колесом и жестко соединена одним концом с корпусом, а третья рейка взаимосвязана с четвертым зубчатым колесом и жестко соединена одним концом с кареткой, последняя установлена с возможностью перемещения

вдоль штанги и фиксации относительно нее, второе и третье зубчатые колеса выполнены с передаточным отношением 1:2, третье и четвертое зубчатые колеса - с

передаточным отношением 1:1, первая зубчатая рейка выполнена с чилом зубьев, соответствующим числу делений круговой шкалы штока, и расстояниями между зубьями, соответствующими расстояниям между делениями этой шкалы, первая и вторая измерительные губки выполнены с дугообразными пазами, а отсчетный элемент выполнен в виде индикатора, измерительный наконечник которого расположен параллельно плоскости штанги и предназначен для размещения в дугообразных пазах губок и контактирования с измеряемым соединением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения размеров сварных соединений | 1990 |

|

SU1710985A1 |

| СПОСОБ КОНТРОЛЯ ПОЛЗУЧЕСТИ МАТЕРИАЛА ТРУБ ПАРОПЕРЕГРЕВАТЕЛЕЙ КОТЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2029224C1 |

| Устройство для измерения размеров изделий | 1990 |

|

SU1772587A1 |

| Устройство для измерения размеров | 1989 |

|

SU1670323A1 |

| Штангензубомер | 1991 |

|

SU1827520A1 |

| Инструмент для измерения параметров спиралей шнеков | 1985 |

|

SU1377563A1 |

| Устройство для измерения размеров трубы | 1990 |

|

SU1747862A1 |

| ШТАНГЕНЦИРКУЛЬ | 2000 |

|

RU2212018C2 |

| ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ КОНТРОЛЯ РАДИУСА КРИВИЗНЫ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БЕСКОНЕЧНОЙ ДЛИНЫ | 2014 |

|

RU2568332C1 |

| Устройство для измерения длины | 1989 |

|

SU1746207A1 |

Изобретение относится к измерительной технике и может быть использовано в теплоэнергетике при осуществлении конт-\роля трубных систем. Цель изобретения - повышение точности измерения и информативности путем обеспечения измерения толщины стенки трубопроводов пара и горячей воды и высоты усиления шва. Устройство содержит корпус с первой измерительной губкой, штангу с линейной шкалой, рамку с второй измерительной губкой и нониусом. В состав устройства входят также третья и четвертая измерительные губки, одна из которых закреплена на корпусе, а другая - на рамке, круговые шкалы размеров сварного шва. зубчатые колеса, рейки и отсчетный элемент в виде индикатора. Измерение размеров стыковых сварных соединений производят с помощью четырех измерительных губок и индикатора. 6 ил.

/4. 25-te.,

Фиг. I

А-А

W

21102

8

Фиг. J

Фиг. 5

II I

J7 55 j.

Фиг.

Фиг. 6

| ИНСТРУМЕНТ ДЛЯ ПРОВЕРКИ РАЗМЕРОВ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 0 |

|

SU305339A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-30—Публикация

1989-11-29—Подача