Область техники

Универсальный шаблон специалиста неразрушающего (визуального и измерительного) контроля (или универсальный шаблон сварщика) относится к измерительной технике, а именно к механическим средствам измерения размеров, используемым при контроле качества сварных швов и соединений, и позволяет определять геометрические параметры сварных соединений и поверхностных дефектов.

Уровень техники

Известно достаточно много запатентованных шаблонов сварщика. Среди них есть специальные шаблоны со спецификой сравнительно малого количества измерительных функций (US 2017227344 (A1) WELDING GAUGE, JP 2010096542 (A) WELDING GAUGE CORRESPONDING TO MEASUREMENT OF PRESSURE WELDING, CN 87213251 (U) WELDING GAUGE) и так называемые универсальные (или комплексные многофункциональные) шаблоны (ЕР 0039582 (A1) WELDING GAUGE, US 2015082646 (A1) WELDING GAUGE, CN 201852539 (U) WELDING INSPECTION RULER WITH CHANGEABLE SPAN, RU 53767 УНИВЕРСАЛЬНЫЙ ШАБЛОН СВАРЩИКА).

Предлагаемое изобретение относится к универсальным шаблонам, поэтому далее в уровне техники рассмотрены только универсальные шаблоны-аналоги.

В патентной заявке ЕР 0039582 (A1) WELDING GAUGE (ШАБЛОН СВАРЩИКА) (опубликовано 1981-11-11) описан шаблон, содержащий пластину (2) и линейку (3), прикрепленные к плите и подвижные относительно нее. Есть направляющие (4), (5) для линейки, чтобы совершать прямолинейное скользящее движение относительно пластины и поворотных средств, например, направляющее средство 4 позволяет линейке поворачиваться. Предусмотрены масштабы для прямолинейного и углового измерения. До этого изобретения шаблоны были способны измерять только относительно небольшое количество различных размерных параметров сварных швов и свариваемых деталей. Также предшествующие шаблоны имели сложную конструкцию, часто включающую множество движущихся частей сложной формы. Задача изобретения состояла в том, чтобы предложить шаблон относительно простой конструкции, имеющий мало движущихся частей.

В патентной заявке США US 2015082646 (А1) WELDING GAUGE (ШАБЛОН СВАРЩИКА) (опубликовано 2015-03-26) задача состояла в том, чтобы разработать единый доступный шаблон, который может обеспечить многие типы измерений сварных соединений, может измерять в любой из трех предпочтительных шкал, легкий, компактный и более простой, с более редким повторами калибровок, заменяет сразу несколько других шаблонов. Комплексный шаблон сварщика состоит из линейки, измерителя высоты сварного шва, транспортира, измерителя высоты сопряжения, причем каждое измерительное устройство накладывает шкалу измерения на пластину основного измерителя и приклепано к пластине основного калибра, так что измерительное устройство может быть выдвинуто за пределы и в пределах границ основной пластины путем скольжения или вращения. Этот комплексный шаблон компактен, и может быть легко спрятан и извлечен пользователем из кармана своей спецодежды.

В патенте КНР CN 201852539 (U) WELDING INSPECTION RULER WITH CHANGEABLE SPAN (СВАРОЧНАЯ ИНСПЕКЦИОННАЯ ЛИНЕЙКА С ИЗМЕНЯЕМЫМ ПРОЛЕТОМ) (опубликовано 2011-06-01) линейка контроля сварки является многофункциональной, может использоваться для удобного измерения избыточной высоты шва с различной шириной, может использоваться для повышения точности измерения избыточной высоты и ступенчатой стороны цилиндрического сосуда под давлением и сварочной трубы, и является гибкой для использования и простой в эксплуатации. Линейка проверки сварки с изменяемым пролетом содержит основную часть, часть линейки высоты, часть линейки глубины подреза и продольный масштаб, причем часть линейки высоты содержит основной корпус линейки высоты и устройство блокировки линейки высоты; часть линейки глубины подреза содержит основной корпус линейки глубины подреза и устройство блокировки линейки глубины подреза; основная часть линейки дополнительно содержит боковую шкалу; боковая шкала является вертикальной относительно продольной шкалы; часть линейки высоты дополнительно содержит скользящий блок линейки высоты и устройство боковой фиксации скользящего блока линейки высоты; основной корпус линейки высоты расположен на скользящем блоке линейки высоты; часть линейки глубины подреза дополнительно содержит скользящий блок линейки глубины подреза и устройство боковой фиксации скользящего блока линейки глубины подреза; и основной корпус линейки глубины подреза расположен на скользящем блоке линейки глубины подреза.

В патенте РФ RU 53767 УНИВЕРСАЛЬНЫЙ ШАБЛОН СВАРЩИКА (опубликовано 27.05.2006 Бюл. №15) в основу разработки было положено решение задачи, позволяющей расширить функциональность шаблона и упростить эксплуатацию. Универсальный шаблон сварщика содержит корпус в виде прямоугольной пластины, продольные грани которой являются верхней и нижней базовыми поверхностями, имеющей сквозные проточки для калибровки электродов, снабженной лицевым основанием с отсчетными шкалами и оборотным основанием, и подвижный элемент. Пластина выполнена с боковыми базовыми поверхностями и содержит уступ, образующий торцевую грань, подвижный элемент закреплен на пластине с возможностью свободного перемещения и выполнен, например, в виде движка, содержащего базовую поверхность, измерительный указатель, клин и отсчетную шкалу для измерения величины зазора в соединении при сопряжении клина с зазором, на лицевом основании нанесена двунаправленная вертикальная отсчетная шкала, ответная траектории движка, с нанесенными штрихами слева и справа от нулевого значения, для измерения высоты усиления шва при сопряжении нижней базовой поверхности с поверхностью изделия и измерительного указателя движка с вершиной шва и снятии показаний по штрихам слева от нулевого значения на этой шкале против риски на движке и для измерения превышения кромок, глубины дефектов (вмятин, забоин) и глубины разделки шва до корневого слоя при сопряжении нижней базовой поверхности с поверхностью изделия и измерительного указателя движка с контролируемой поверхностью изделия и снятии показаний по штрихам справа от нулевого значения на этой шкале против риски на движке, на лицевом основании в нижней его части нанесена горизонтальная отсчетная шкала для измерения притупления кромок и ширины шва при сопряжении границы шва с торцевой гранью и установке отсчетной шкалы перпендикулярно оси шва, на лицевом основании в верхней его части нанесена угловая отсчетная шкала для измерения угла скоса кромки при сопряжении верхней базовой поверхности с поверхностью изделия и базовой поверхности движка с кромкой изделия и снятии показаний по штрихам на этой шкале, на оборотном основании нанесена линейная отсчетная шкала и закреплено устройство, например, в виде наконечника, с нанесенными на нем левой и правой рисками относительно последней шкалы, для измерения рабочей толщины углового шва при сопряжении двух из боковых базовых поверхностей, выполненных со скосами, с угловыми поверхностями изделия и наконечника с вершиной шва и снятии показаний по штрихам этой шкалы против правой риски наконечника, а также для измерения высоты усиления шва при сопряжении двух других боковых базовых поверхностей с поверхностями изделия и наконечника с вершиной шва и снятии показаний по штрихам этой шкалы против левой риски наконечника, при этом последняя шкала имеет диапазон величин, отличный от диапазона их на двунаправленной вертикальной отсчетной шкале при проведении тех же измерений.

Из этих аналогов трудно однозначно выбрать ближайший аналог (прототип) для предлагаемого шаблона. Все известные шаблоны-аналоги функционально ограничены, в том числе, в них нет такой функциональной особенности, как возможности установки его измерительного элемента (к примеру, иглы) по нормали к цилиндрической поверхности, при установке шаблона, как в плоскости полученной образующей и осью объекта, так и в плоскости поперечного сечения, что и позволяет проводить ряд измерений, недоступных прототипам, и (или) добиться уменьшения погрешности измерений за счет корректной установки шаблона на объект контроля, и ряд других функций, описанных в раскрытии и осуществлении изобретения.

Раскрытие изобретения

В основу изобретения положено решение задач, позволяющих существенно расширить функциональные возможности, повысить точность и надежность работы единого универсального шаблона специалиста неразрушающего контроля (при сохранении его компактности и малого веса). При этом самая важная из отличительных особенностей шаблона заключается в возможности его применения для определения большинства геометрических параметров стыковых и угловых сварных соединений объектов цилиндрической формы, при этом особенная возможность - располагать шаблон строго перпендикулярно цилиндрической поверхности.

Разработанный универсальный шаблон специалиста неразрушающего контроля предполагается использовать при контроле качества сварных швов и соединений и в частности определять такие параметры как ширина шва, глубина подреза, величина смещения, размер катета, усиление шва, угол скоса и зазор разделки, угол наклона соединенных элементов. При этом шаблон существенно упрощает работу специалиста при контроле разнотипных сварных соединений.

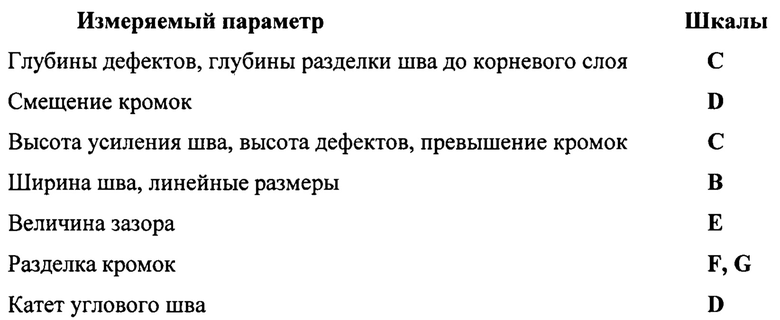

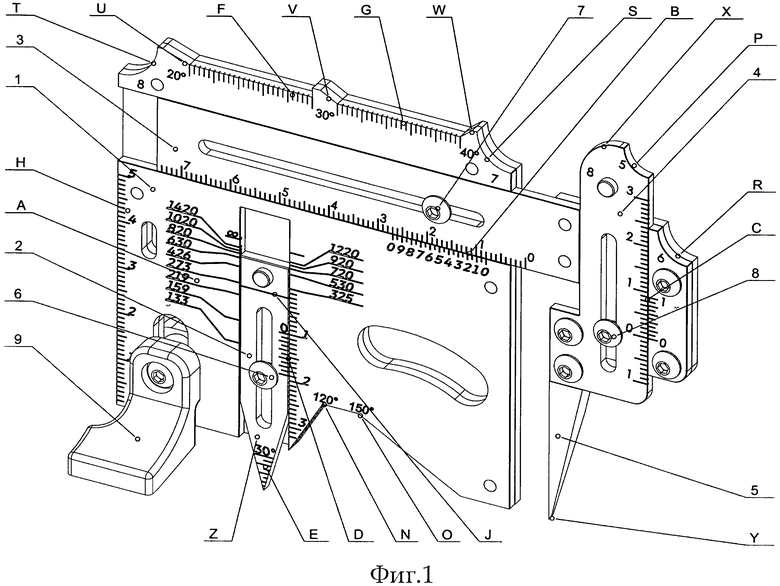

Для решения задач изобретения разработан универсальный шаблон, состоящий из четырехстороннего (две боковые, верхняя и нижняя стороны) основания (пластины) 1, в котором в направляющих пазах установлены упор 2 (ниже и вертикально) и планка 3 (выше и горизонтально), на правом конце планки 3 в направляющем пазу вертикально расположен щуп 4, внизу которого закреплена игла 5. Упор 2, планка 3, и щуп 4 закреплены в пазах установочными винтами 6…8 с пружинными гайками. Для определения (измерения) параметров в шаблоне использовано множество шкал и калибров, а именно: А - шкала диаметров - на стыке основания 1 и упора 2 слева; В - шкала горизонтальная с нониусом - на стыке основания 1 и планки 3; С - вертикальная двунаправленная шкала с нониусом - на правой стороне паза (стыка) щупа 4 и планки 3; D - вертикальная однонаправленная шкала с нониусом - на стыке основания 1 и упора 2 справа; Е - шкала зазора - в сужающемся низу упора 2; F, G - шкалы разделки кромок - на верхней стороне основания 1; Н - линейная шкала (линейка) - на левой боковой стороне основания 1; J - риска индикаторная сверху упора 2; N, O - калибры возвышения - справа от упора 2 в углах выреза нижней стороны основания 1; P, R, S, T - калибры катетов - соответственно: в верхнем углу щупа 4; в верхнем углу правого края планки 3; в правом углу верхней стороны основания 1; в левом углу верхней стороны основания 1; U, V, W - калибры углов разделки - на верхней стороне основания 1 соответственно: на левом краю справа от калибра катета части Т, посредине между шкалами F и G; на правом краю слева от калибра катета части S; X - калибр радиуса разделки - в виде соответствующего закругления левого верхнего угла щупа 4; Y, Z - калибры углов разделки - соответственно формы сужающегося низа иглы 5 и упора 2. С помощью указанных шкал шаблон позволяет определять геометрические параметры сварных соединений и поверхностных дефектов, а именно: глубины дефектов, глубины разделки шва до корневого слоя - шкалой С; смещение кромок - шкалой D; высота усиления шва, высота дефектов, превышение кромок - шкалой С; ширину шва, линейные размеры - шкалой В; величину зазора - шкалой Е; разделку кромок - шкалами F, G; катет углового шва - шкалой D. Шаблон также содержит опоры 9, служащие для установки шаблона на цилиндрические поверхности и закрепленные в нижней левой части основания 1.

В шаблоне могут быть использованы альтернативные линейные (метрические, дюймовые и т.д.) и угловые (градусы, радианы и т.д.) размерности шкал и калибров.

С помощью указанных шкал универсальный шаблон позволяет определять с высокой точностью геометрические параметры сварных соединений и поверхностных дефектов, перечень которых приведен ниже.

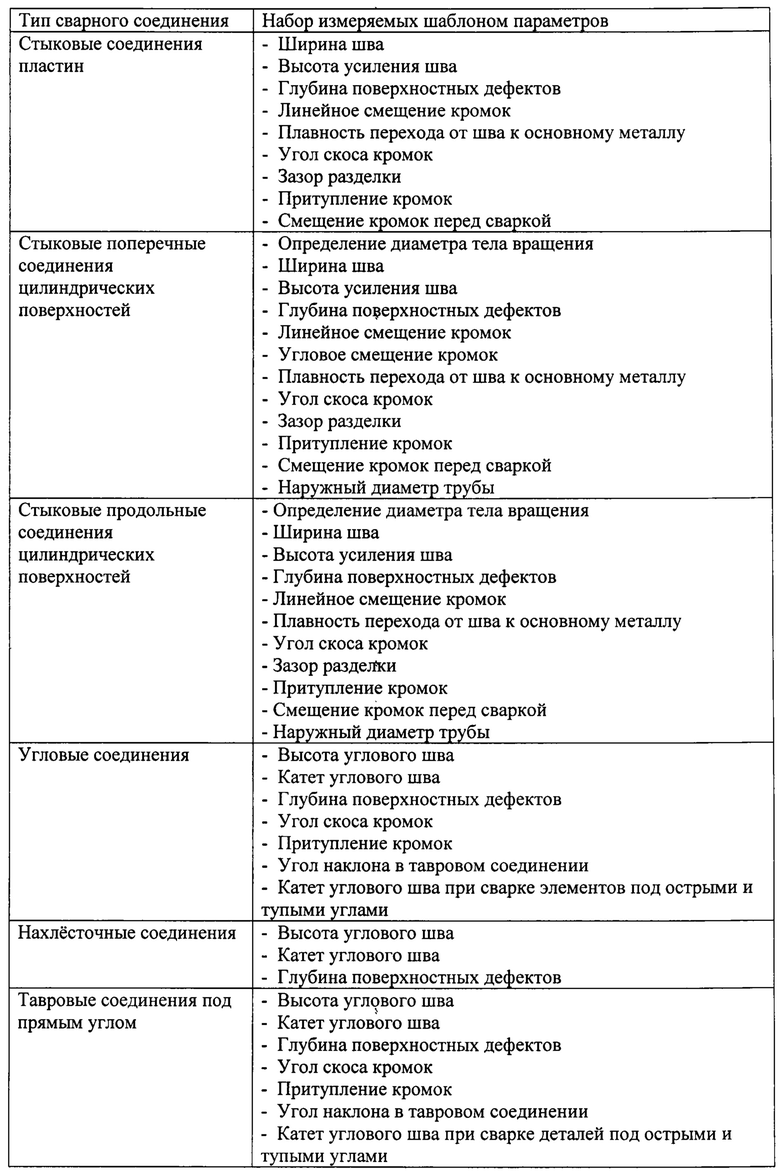

Универсальность предлагаемого шаблона позволяет выполнять широкий спектр измерений геометрических параметров и дефектов для многих видов сварных соединений; имеет возможность точного позиционирования на поверхности изделия; возможно определение взаимного положения элементов металлоконструкции. Для конкретных типов сварных соединений конкретные наборы измеряемых предлагаемым шаблоном параметров представлены ниже в таблице.

Предлагаемое изобретение соответствует условию новизны изобретения, так как такого же набора существенных признаков устройства шаблона и его функций в других источниках опубликованной информации найдено не было.

Перечень фигур

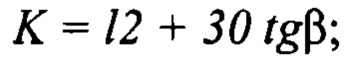

Фиг. 1 - общий вид универсального шаблона;

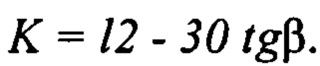

Фиг. 2 - калибры шаблона, используемые для измерений;

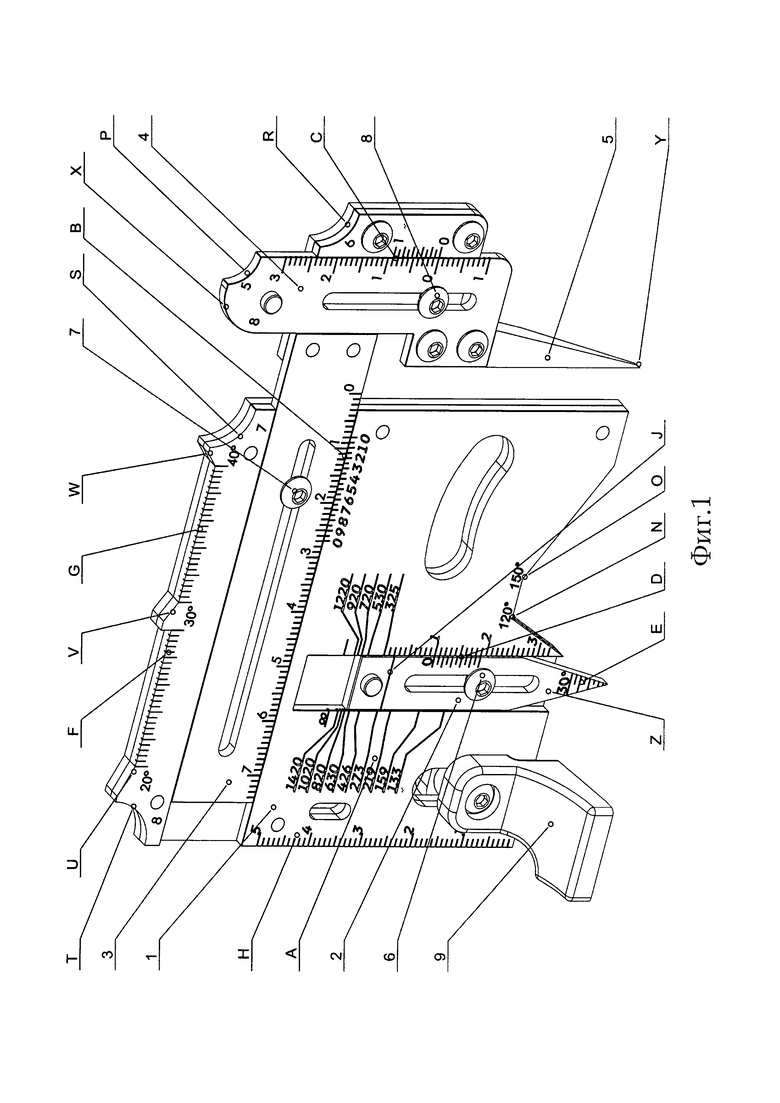

Фиг. 3 - схема измерения шаблоном зазора;

Фиг. 4 - схема определения высоты шва А при контроле параметров при однократном позиционировании шаблона;

Фиг. 5 - схема определения ширины шва Б и глубины подреза В при контроле параметров при однократном позиционировании шаблона;

Фиг. 6 - схема определения перекоса кромок при контроле параметров при однократном позиционировании шаблона;

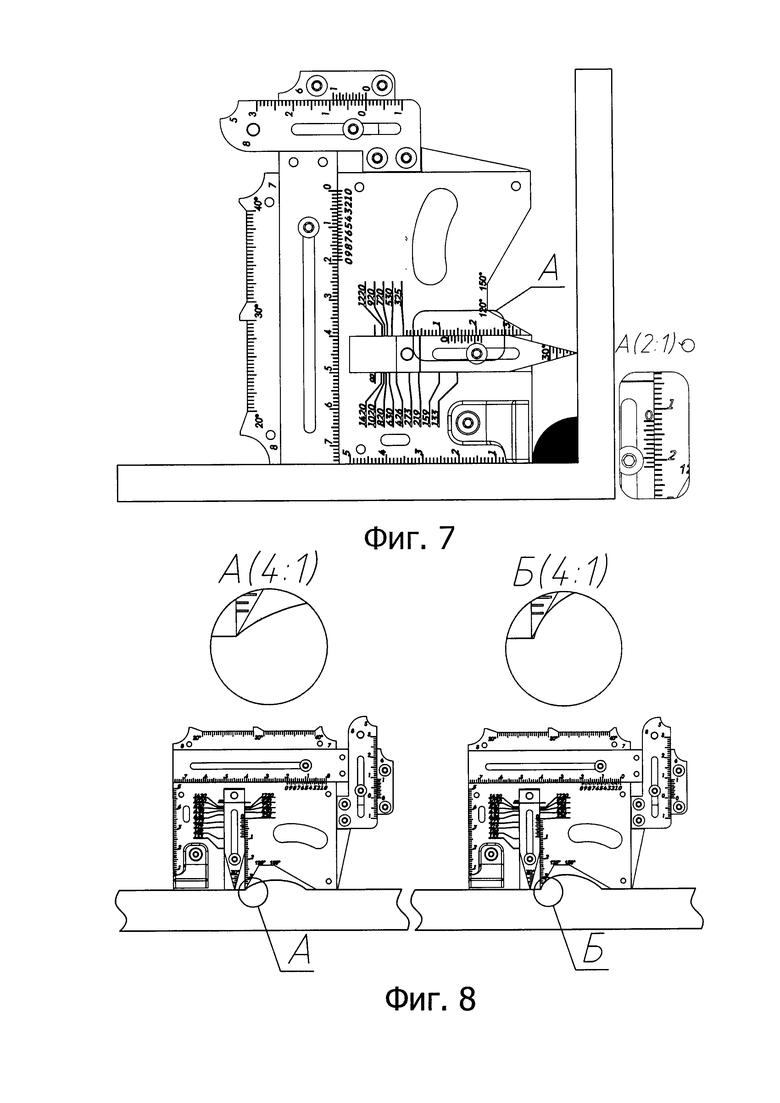

Фиг. 7 - схема измерения катетов;

Фиг. 8 - схема измерения плавности перехода;

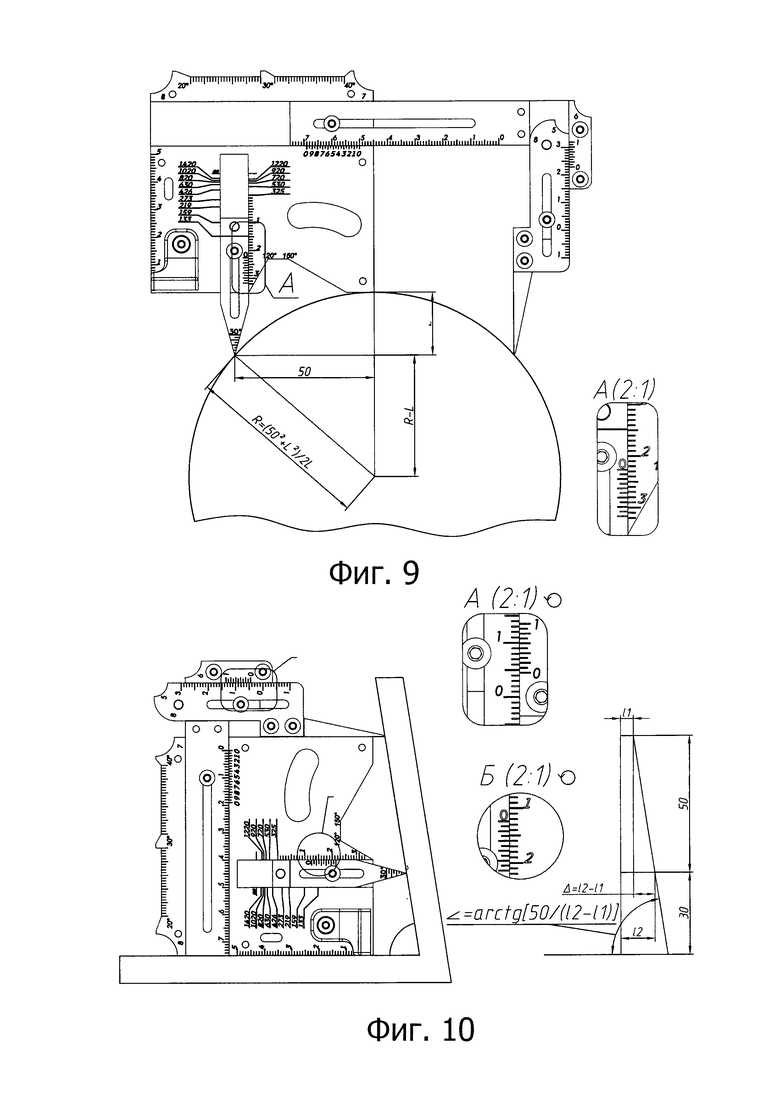

Фиг. 9 - схема определения диаметра (радиуса) объекта контроля;

Фиг. 10 - схема измерения угла таврового соединения (h1, h2=const);

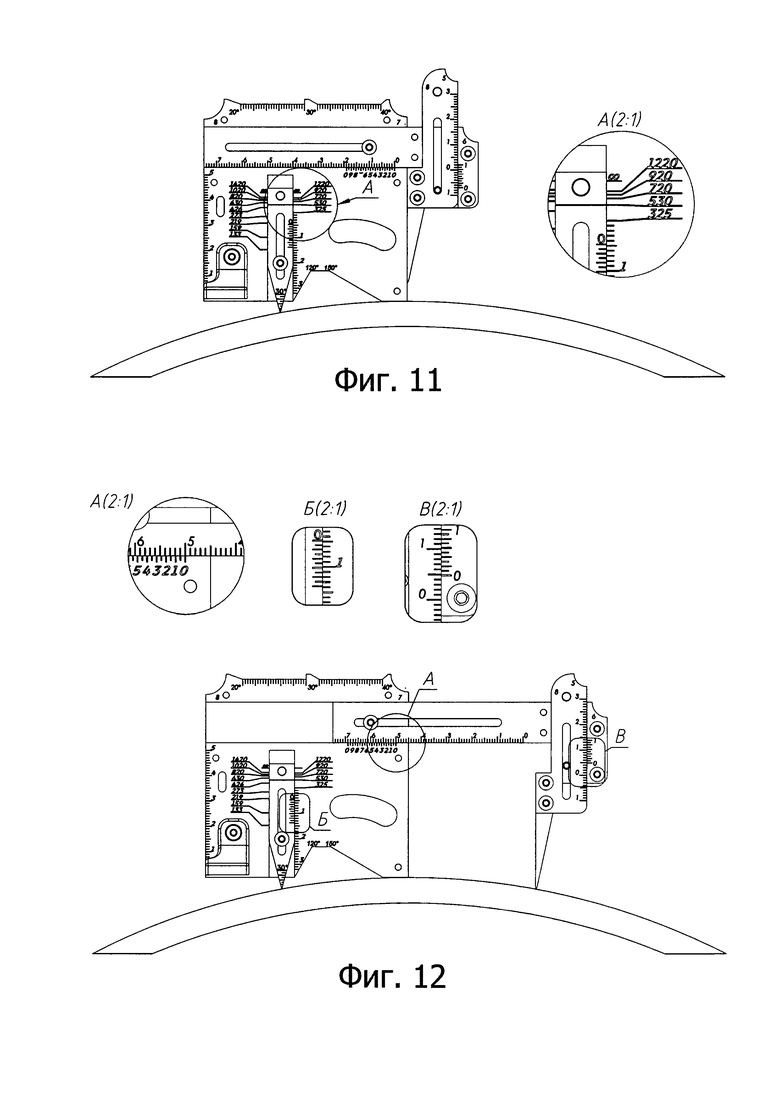

Фиг. 11 - схема установки шаблона на цилиндрическую поверхность (установка измерительной иглы по нормали в поперечном направлении на объект контроля);

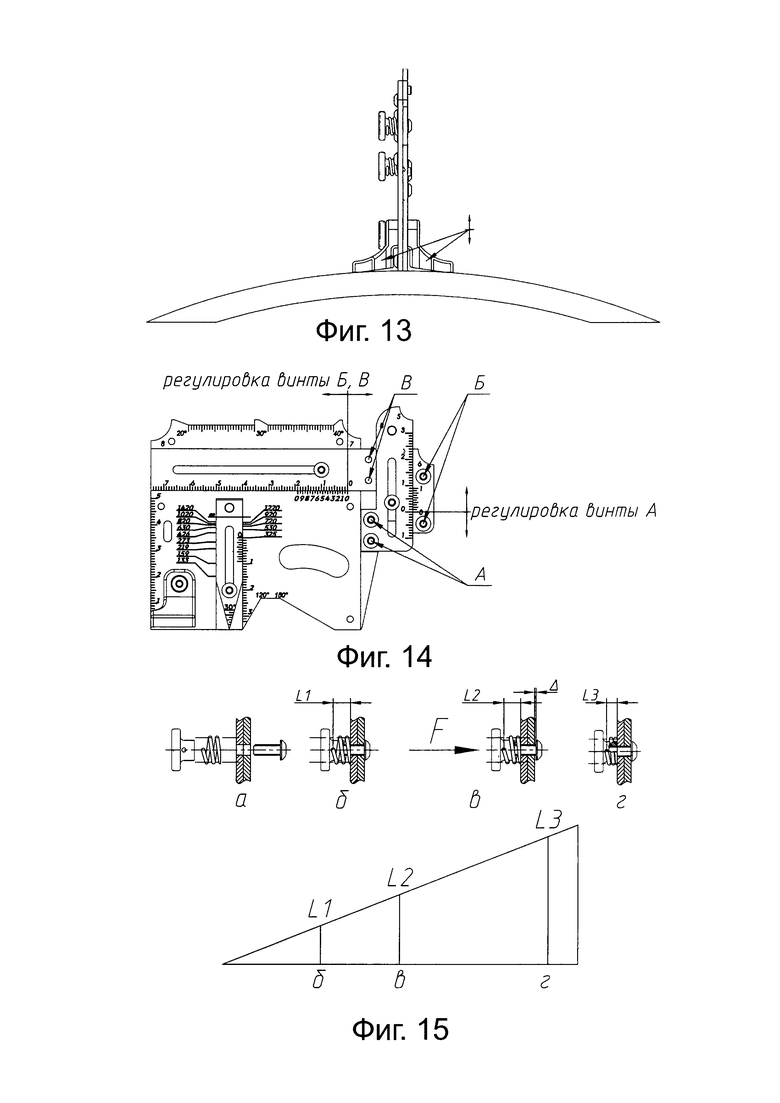

Фиг. 12 - схема установки шаблона на произвольный диаметр;

Фиг. 13 - схема установки шаблона по нормали в продольном направлении (с показом опор);

Фиг. 14 - схема установки нулевой точки шаблона (для корректировки шкал шаблона);

Фиг. 15 - пружинный фиксатор шаблона.

Осуществление изобретения

На общем виде фиг. 1 предлагаемый шаблон состоит из четырехсторонней (две боковые, верхняя и нижняя стороны) пластины основания 1, в которой в направляющих пазах установлены упор 2 (ниже и вертикально) и планка 3 (выше и горизонтально), на правом конце планки 3 в направляющем пазу вертикально расположен щуп 4, внизу которого закреплена игла 5. Упор 2, планка 3, и щуп 4 закреплены в пазах установочными винтами 6…8 с пружинными гайками (прим.: для полной фиксации подвижных элементов необходимо затянуть пружинные гайки на установочных винтах 6…8. При проведении контроля эти гайки ослабляются и прижим осуществляется действием пружин. При нажатии на гайку установочного винта соответствующий измерительный элемент свободно перемещается в пазу). Опоры 9 служат для установки шаблона на цилиндрические поверхности и закреплены в нижней левой части основания 1.

Для определения (измерения) параметров используется множество шкал и калибров, а именно: А - шкала диаметров - на стыке основания 1 и упора 2 слева; В - шкала горизонтальная с нониусом - на стыке основания 1 и планки 3; С - вертикальная двунаправленная шкала с нониусом - на правой стороне паза (стыка) щупа 4 и планки 3; D - вертикальная однонаправленная шкала с нониусом - на стыке основания 1 и упора 2 справа; Е - шкала зазора - в сужающемся низу упора 2; F, G - шкалы разделки кромок - на верхней стороне основания 1; Н - линейка (линейная шкала) - на левой боковой стороне основания 1; J - риска индикаторная - сверху упора 2; N, O - калибры возвышения в угловых размерностях - справа от упора 2 в углах выреза нижней стороны основания 1; P, R, S, T - калибры катетов линейных размерностей - соответственно: в верхнем углу щупа 4; в верхнем углу правого края планки 3; в правом углу верхней стороны основания 1; в левом углу верхней стороны основания 1; U, V, W - калибры углов разделки - на верхней стороне основания 1 соответственно: на левом краю справа от калибра катета части Т, посредине между шкалами F и G; на правом краю слева от калибра катета части S; X - калибр радиуса разделки - в виде соответствующего закругления левого верхнего угла щупа 4; Y, Z - калибры углов разделки - соответственно формы сужающегося низа иглы 5 и упора 2.

Предлагаемый универсальный шаблон изготовлен промышленным способом, и это обуславливает его соответствие критерию «промышленная применимость».

В плане расширения функциональности можно применять универсальный шаблон для стыковых и угловых сварных соединений, в т.ч. объектов цилиндрической формы, с целью определения следующих геометрических параметров:

- разделки (зазор, угол разделки, притупление, глубина разделки шва до корневого/заполняющего слоя и т.п.) (Фиг. 2, 3);

- поверхностных дефектов (глубина/возвышение, ширина, протяженность и т.п.) (Фиг. 4, 5, 6);

- готовых сварных соединений (высота и ширина усиления шва, смещение кромок, плавность перехода от наплавленного к основному металлу, катет шва и т.п.) (Фиг. 4, 5, 6, 7, 8);

- сварной конструкции (диаметр объекта, угол между сваренными элементами в тавровом соединении, перелом оси и т.п.) (Фиг. 5, 6, 9, 10);

В плане повышения точности возможны:

- определение значений (с повышенной точностью измерения - до десятых долей миллиметра) высот выпуклостей/глубин, расположенных в плоскости установки шаблона, при однократном его позиционировании (Фиг. 4, 5, 6);

- однозначная фиксация шаблона в плоскости, заданной прямолинейной образующей тела вращения и нормалью к его поверхности, а также в плоскости, заданной касательной к направляющей тела вращения и нормалью к поверхности (Фиг. 11, 12, 13);

- регулировка положения нулевой точки шкал в процессе эксплуатации шаблона (Фиг. 14);

В плане повышения надежности в шаблоне есть двухуровневая (глухая, регулируемая подвижная) фиксация подвижных элементов пружинными фиксаторами, что позволяет фиксировать планки в положении выполнения измерения, что повышает удобство работы при надежном закреплении элементов относительно друг друга (Фиг. 15);

На фиг. 15 представлен пружинный фиксатор шаблона, где показаны: а) элементы фиксатора, б) подвижный режим: гайка задает силу прижима головки винта к подвижному элементу, в) ручное освобождение подвижного элемента, г) фиксация, гайка упирается в неподвижный элемент, пружина имеет межвитковый зазор.

Измерения с помощью шаблона осуществляют следующим образом.

Установить шаблон на плоскую поверхность; упор 2 и игла 5 должны касаться поверхности, а планка 3 задвинута до касания иглы 5 и основания 1. Риска индикаторная J должна совпадать с риской "∞" шкалы диаметров А; шкалы В, С, D в нулевом положении.

Упор 2 позволяет измерить зазор разделки по шкале Е; катеты и углубления на плоских поверхностях по вертикальной однонаправленной шкале D; а также установить иглу 5 по нормали к поверхности, для цилиндрических объектов при измерении продольных швов, для чего он должен быть выдвинут из основания 1, а положение риски индикаторной J соответствовать требуемому диаметру, при этом положение упора 2 следует зафиксировать затяжкой гайки на установочном винте 6.

Игла 5 служит основным измерительным элементом и выполнена из закаленной стали. Тем не менее, для предотвращения ее преждевременного износа следует перед проведением измерения поднять ее в верхнее положение ослабив установочный винт 8, и опускать до касания с поверхностью объекта контроля в точку измерения. Двунаправленная шкала С на щупе 4 позволяет проводить измерения иглой 5 по нормали к поверхности.

Измерение линейных размеров на контролируемой поверхности или по касательной к ней осуществляется по горизонтальной шкале В на планке 3, после касания иглой 5 в точке измерения. Перемещение планки ограничивается винтом 7.

Оценка плавности перехода от наплавленного к основному металлу производится калибрами N и О. Угол между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва должен позволить довести угол основания 1 до основания шва. Для использования калибров допускается снятие отдельных частей шаблона удалением установочных винтов 6…8 и опор 9.

Более подробное описание приемов использования отдельных элементов шаблона представлено ниже.

Пружинные фиксаторы (фиг. 15). Упор (2), планка (3), и щуп (4) закреплены в пазах установочными винтами (6…8). Установочные винты (рисунок 9а) конструктивно состоят из гайки с закрепленной на ней пружиной сжатия и винта. Для полной фиксации подвижных элементов необходимо затянуть пружинные гайки на установочных винтах (6…8), при этом у пружины остается свободный ход, а гайка упирается в поверхность шаблона.

Фиксация подвижных элементов применяется:

- после установки шаблона на цилиндрическую поверхность для фиксации выбранного или определенного диаметра объекта контроля (упор);

- при фиксации одного из двух (горизонтального или вертикального) измерения при многократном измерении второго из них (планка, щуп);

- при измерениях, требующих использования лишь одного подвижного элемента, калибров или линейки.

При проведении контроля гайка ослабляется и прижим осуществляется действием пружины.

При нажатии на гайку установочного винта головка винта отводится от поверхности и позволяет соответствующему измерительному элементу свободно перемещается в пазу шаблона.

Использование опор (фиг. 13). Фиксация шаблона в плоскости заданной касательной к направляющей тела вращения и нормалью к поверхности. Шаблон устанавливается основанием (1) на поверхность, затем опускаются опоры (9) до касания с поверхностью объекта контроля. Опоры крепятся винтовым соединением в отверстии основания, могут быть жестко зафиксированы или иметь подвижность, определяется силой затяжки винтового соединения.

Установка нулевой точки шаблона (фиг. 14). Перед началом сеанса работы шаблона следует проводить проверку его работоспособности:

• зрительно оценить читаемость шкал;

• проверить свободный ход и отсутствие люфта упора (2), планки (3) и щупа (4); при необходимости произвести чистку пазов шаблона и затянуть крепежные и регулировочные винты;

• проверить установку шаблона в нулевую точку: при необходимости произвести корректировку шкал.

Установите шаблон на плоскую поверхность; упор (2) и игла 5 должны касаться поверхности; планка задвинута до касания иглы с основанием (1). При этом шкалы В, С, D оказываются в нулевом положении. При необходимости производится регулировка шкалы С, скорректировав положение иглы - ослабить и после проведения регулировки затянуть регулировочные винты А.

Для корректировки шкалы горизонтальной (В) используются группы регулировочных винтов Б и В (для установки положения планки) и Б (для исключения люфта щупа после регулировки).

Установка на цилиндрическую поверхность (фиг. 11). При проведении измерений в поперечном сечении цилиндрического объекта контроля необходимо установить шаблон по нормали к поверхности (рисунок 1), используя упор (2). Для установки на объект контроля из стандартного ряда требуется выдвинуть упор совместив риску индикаторную J с соответствующей риской шкалы диаметров А. Для установки на другие диаметры упор устанавливается по вертикальной однонаправленной шкале D. Значение шкалы определяется при измерении диаметра (радиуса) объекта контроля (либо выставляется по заранее рассчитанным значениям по таблице или калькулятором.

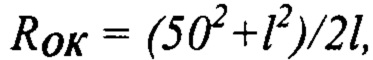

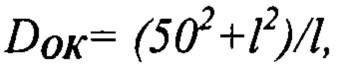

Определение диаметра (радиуса) объекта контроля (фиг. 9). Для определения диаметра объекта контроля: планка (3) выдвигается на расстояние 50 мм по шкале В, чем достигается равное удаление иглы и упора; шаблон устанавливается в плоскости поперечного сечения объекта контроля; упор (2) и игла (5) выдвигаются до касания с поверхностью, так чтобы показания вертикальных шкал С и D совпали (рисунок 7).

Радиус и диаметр объекта контроля RОК и DОК рассчитывается по формулам:

где

где  - показание шкал С, D.

- показание шкал С, D.

Примечание: Для проведения контроля рассчитывать диаметр объекта контроля не требуется, достаточно после совмещения показаний шкал C, D шаблона зафиксировать упор установочным винтом (6).

Установка на произвольный диаметр (фиг. 12). При проведении измерений в поперечном сечении цилиндрического объекта контроля необходимо установить шаблон по нормали к поверхности: планка (3) выдвигается на расстояние по шкале В, обеспечивающее равное удаление иглы и упора; шаблон устанавливается в плоскости поперечного сечения объекта контроля; упор (2) и игла (5) выдвигаются до касания с поверхностью, так чтобы показания вертикальных шкал С и D совпали. Для удобства работы и предотвращения смещения упора, определяющего положение шаблона относительно поверхности объекта контроля, требуется зафиксировать упор установочным винтом (6).

Проведение измерений - высота шва (фиг. 4). Контроль параметров при однократном позиционировании шаблона. Шаблон устанавливается по схеме установки на произвольный диаметр на одной из сторон от шва. Игла (5) служит основным измерительным элементом и выполнена из закаленной стали. Тем не менее, для предотвращения ее преждевременного износа следует перед проведением измерения поднять ее в верхнее положение, ослабив установочный винт (8), и опускать до касания с поверхностью объекта контроля в точку измерения. Шаблон перемещается к сварному шву (рисунок 3). При поднятой игле планка (5) выдвигается в требуемое положение и фиксируется винтом (7). Двунаправленная шкала (С) на щупе (4) позволяет проводить измерения иглой по нормали к поверхности (глубины и возвышения).

Проведение измерений - ширина шва (фиг. 5). Контроль параметров при однократном позиционировании шаблона. Шаблон устанавливается по схеме установки на произвольный диаметр на одной из сторон от шва. Затем шаблон перемещается к сварному шву (рисунок 4). При поднятой игле планка (5) выдвигается в требуемое положение и игла и опускается до касания с поверхностью объекта контроля в точку измерения. Ширина шва определяется по горизонтальной шкале (В).

Проведение измерений - перекос кромок (фиг. 6). Контроль параметров при однократном позиционировании шаблона. Шаблон устанавливается по схеме установки на произвольный диаметр на одной из сторон от шва. Затем шаблон перемещается к сварному шву. Перекос кромок измеряется по разнице показаний вертикальных шкал D и С.

Измерение катетов (фиг. 7). Измерение катетов сварного соединения выполняется упором (2) по вертикальной однонаправленной шкале (D). Опоры (9) позволяют установить шаблон в плоскости перпендикулярной поверхностям объекта контроля.

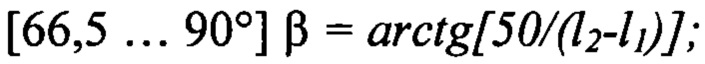

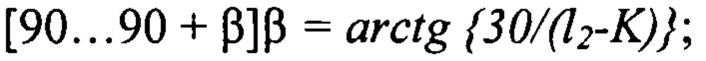

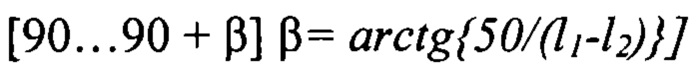

Определение угла таврового соединения (фиг. 10). Опоры (9) позволяют установить шаблон в плоскости перпендикулярной поверхностям объекта контроля. Определение угла Измерение угла β таврового соединения осуществляется упором (2) и иглой (5) расположенных на высоте h1 и h2 соответственно по вертикальным шкалам С  и D

и D

- для угла

- без катета от точки пересечения [90…143.5°] β=arctg(30/l2);

- с известным катетом K

- с неизвестным катетом

Поправка на угол при измерении катета:

до 90°:

свыше 90°:

Измерение зазора (фиг. 3). Шаблон позволяет производить измерение зазора используя упор (2) по шкале Е и иглу (5) со шкалой.

Оценка плавности перехода (фиг. 8). Оценка плавности перехода от наплавленного к основному металлу производится калибрами N и О. Угол между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва должен позволить довести угол основания 1 до основания шва.

Калибры (фиг. 2). N, O - калибры возвышения. P, R, S, T - калибры катетов. U, V, W - калибры углов разделки. X - калибр радиуса разделки. Y, Z - калибры углов разделки. Для использования калибров допускается снятие отдельных частей шаблона удалением установочных винтов 6…8 и опор (9).

Таким образом, предлагаемый универсальный шаблон специалиста неразрушающего контроля соответствует и даже превосходит общий технический уровень известных универсальных шаблонов-аналогов в силу решаемых им задач и множества функциональных возможностей контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля геометрических параметров деталей | 1983 |

|

SU1211592A1 |

| ЗАМЕРА ШВОВ И РАЗДЕЛКИ КРОМОК | 1972 |

|

SU355474A1 |

| Устройство для измерения размеров | 1989 |

|

SU1670323A1 |

| Устройство для контроля геометрических параметров деталей | 1981 |

|

SU1019208A1 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 1998 |

|

RU2187068C2 |

| Прибор для измерения размеров сварных швов | 1987 |

|

SU1430726A1 |

| Устройство для измерения изделий сложной формы | 1990 |

|

SU1758405A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ РАСКРОЯ ШВЕЙНЫХ ДЕТАЛЕЙ В ПАЧКЕ | 2008 |

|

RU2360584C1 |

| ШАБЛОН В.Г.ДЕМЧУКА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ СВАРНЫХ ШВОВ СОЕДИНЕНИЙ | 1991 |

|

RU2032140C1 |

Изобретение относится к измерительной технике, а именно к механическим средствам измерения размеров, используемым при контроле качества сварных швов и соединений, и позволяет определять геометрические параметры сварных соединений и поверхностных дефектов. Универсальный шаблон состоит из четырехстороннего основания 1, в котором в направляющих пазах установлены: ниже и вертикально упор 2 и выше и горизонтально планка 3; на правом конце планки 3 в направляющем пазу вертикально расположен щуп 4, внизу которого закреплена игла 5; упор 2, планка 3 и щуп 4 закреплены в пазах установочными винтами 6…8 с пружинными гайками. Для определения параметров контроля использования следующих шкал и калибров: А - шкала диаметров - на стыке основания 1 и упора 2 слева; В - шкала горизонтальная с нониусом - на стыке основания 1 и планки 3; С - вертикальная двунаправленная шкала с нониусом - на правой стороне паза стыка щупа 4 и планки 3; D - вертикальная однонаправленная шкала с нониусом - на стыке основания 1 и упора 2 справа; Е - шкала зазора - в сужающемся низу упора 2; F, G - шкалы разделки кромок - на верхней стороне основания 1; Н - линейная шкала - на левой боковой стороне основания 1; J - риска индикаторная - сверху упора 2; N, O - калибры возвышения в угловых размерностях - справа от упора 2 в углах выреза нижней стороны основания 1; P, R, S, T - калибры катетов линейных размерностей соответственно: в верхнем углу щупа 4; в верхнем углу правого края планки 3; в правом углу верхней стороны основания 1; в левом углу верхней стороны основания 1; U, V, W - калибры углов разделки - на верхней стороне основания 1 соответственно: на левом краю справа от калибра катета части Т, посредине между шкалами F и G; на правом краю слева от калибра катета части S; X - калибр радиуса разделки - в виде соответствующего закругления левого верхнего угла щупа 4; Y, Z - калибры углов разделки - формы сужающегося низа иглы 5 и упора 2. Шаблон содержит опоры 9, служащие для установки шаблона на цилиндрические поверхности объекта контроля и закрепленные в нижней левой части основания 1. Технический результат: возможность существенно расширить функциональные возможности, повысить точность и надежность работы единого универсального шаблона специалиста неразрушающего контроля (при сохранении его компактности и малого веса). 1 з.п. ф-лы, 15 ил., 1 табл.

1. Универсальный шаблон для определения геометрических параметров стыковых и угловых сварных соединений, характеризующийся наличием четырехстороннего основания 1, в котором в направляющих пазах установлены: ниже и вертикально упор 2 и выше и горизонтально планка 3; на правом конце планки 3 в направляющем пазу вертикально расположен щуп 4, внизу которого закреплена игла 5; упор 2, планка 3 и щуп 4 закреплены в пазах установочными винтами 6…8 с пружинными гайками; с возможностью для определения параметров контроля использования следующих шкал и калибров: А - шкала диаметров - на стыке основания 1 и упора 2 слева; В - шкала горизонтальная с нониусом - на стыке основания 1 и планки 3; С - вертикальная двунаправленная шкала с нониусом - на правой стороне паза стыка щупа 4 и планки 3; D - вертикальная однонаправленная шкала с нониусом - на стыке основания 1 и упора 2 справа; Е - шкала зазора - в сужающемся низу упора 2; F, G - шкалы разделки кромок - на верхней стороне основания 1; Н - линейная шкала - на левой боковой стороне основания 1; J - риска индикаторная - сверху упора 2; N, O - калибры возвышения в угловых размерностях - справа от упора 2 в углах выреза нижней стороны основания 1; P, R, S, T - калибры катетов линейных размерностей соответственно: в верхнем углу щупа 4; в верхнем углу правого края планки 3; в правом углу верхней стороны основания 1; в левом углу верхней стороны основания 1; U, V, W - калибры углов разделки - на верхней стороне основания 1 соответственно: на левом краю справа от калибра катета части Т, посредине между шкалами F и G; на правом краю слева от калибра катета части S; X - калибр радиуса разделки - в виде соответствующего закругления левого верхнего угла щупа 4; Y, Z - калибры углов разделки - формы сужающегося низа иглы 5 и упора 2; с помощью указанных шкал и калибров возможность определения геометрических параметров сварных соединений и поверхностных дефектов, а именно: глубины дефектов, глубины разделки шва до корневого слоя - шкалой С; смещения кромок - шкалой D; высоты усиления шва, высоты дефектов, превышения кромок - шкалой С; ширину шва, линейные размеры - шкалой В; величину зазора - шкалой Е; разделку кромок - шкалами F, G; катет углового шва - шкалой D; также шаблон содержит опоры 9, служащие для установки шаблона на цилиндрические поверхности объекта контроля и закрепленные в нижней левой части основания 1.

2. Шаблон по п. 1, характеризующийся наличием альтернативных линейных и угловых размерностей шкал и калибров.

| 0 |

|

SU154965A1 | |

| Угломер | 1987 |

|

SU1492208A1 |

| 0 |

|

SU195645A1 | |

| KR 2013047897 A, 09.05.2013. | |||

Авторы

Даты

2020-02-18—Публикация

2019-08-20—Подача