Изобретение относится к измерительной технике, и может быть использовано для измерения радиусов и отклонений от сферичности внутренних сферических поверхностей.

Целью изобретения является повышение точности и производительности измерений.

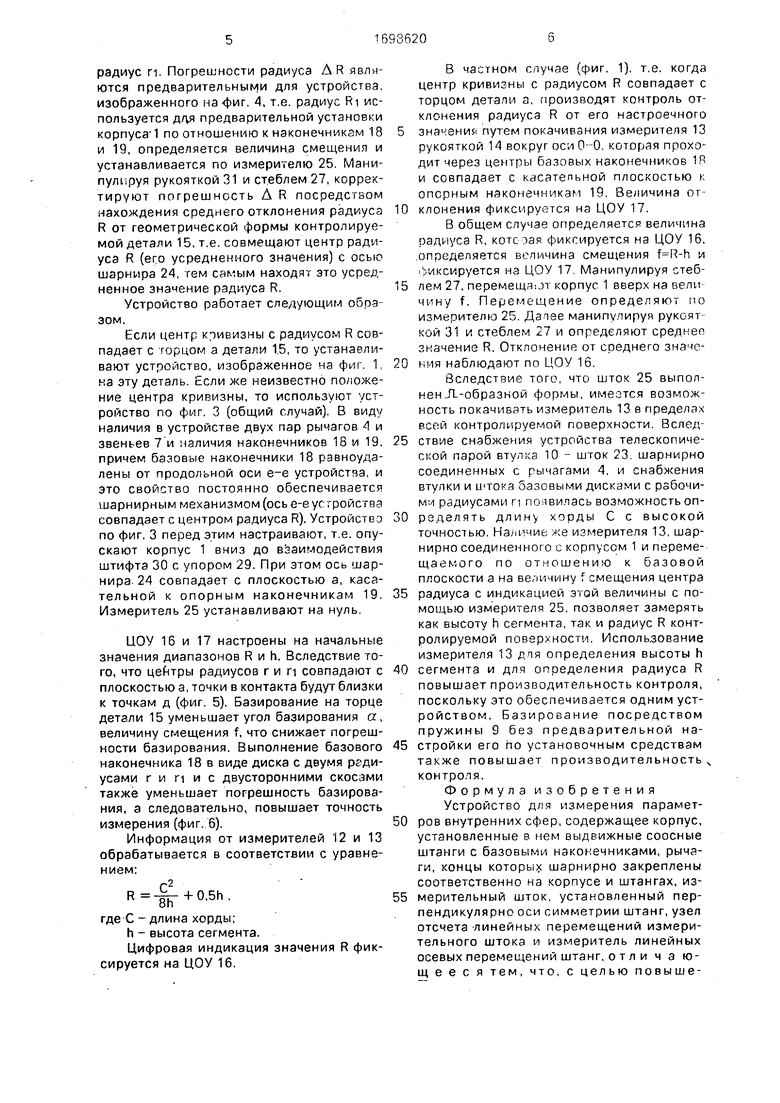

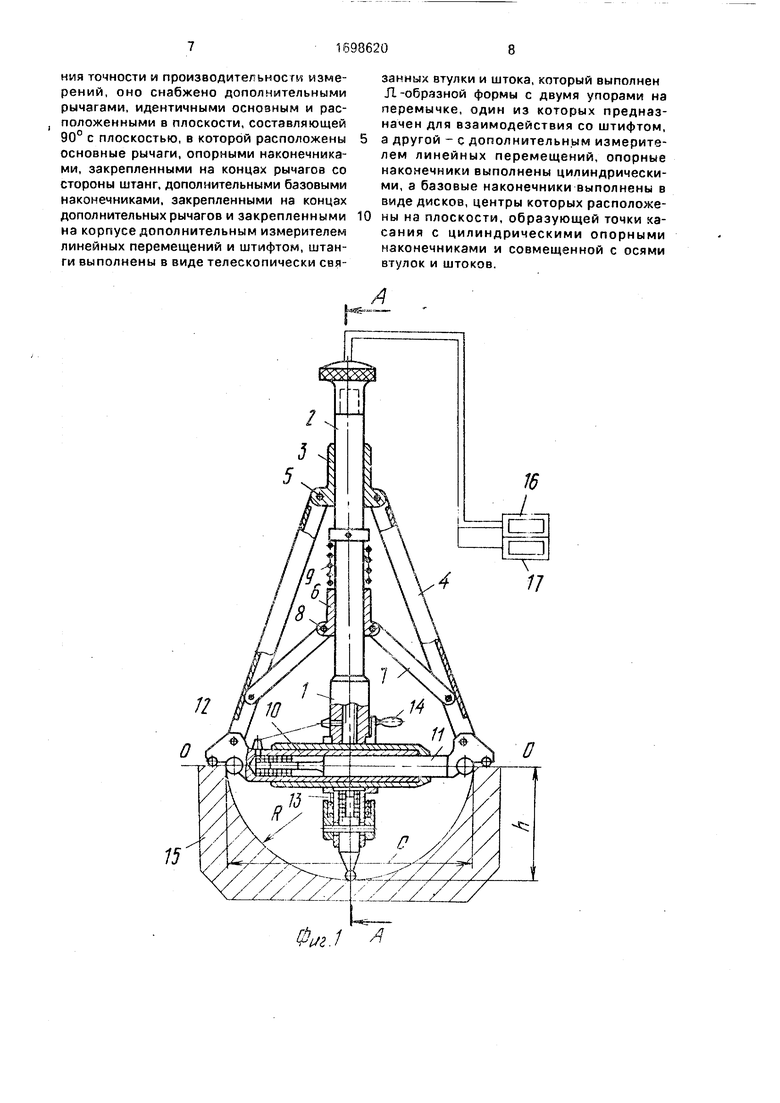

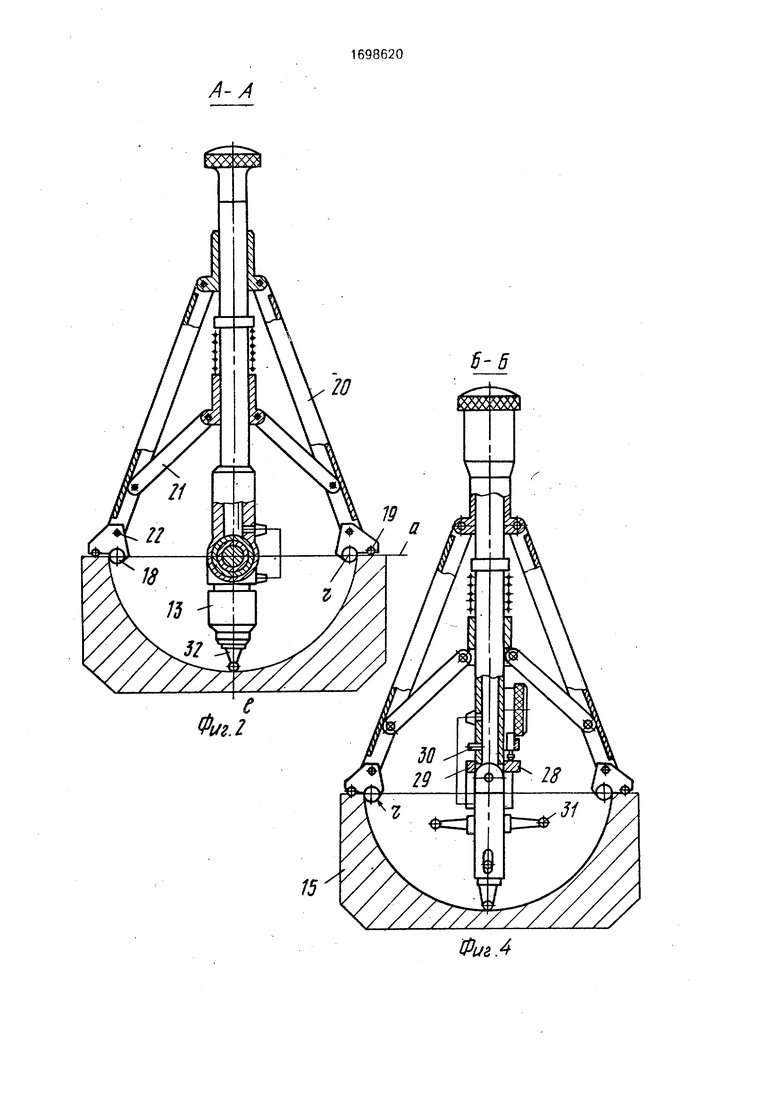

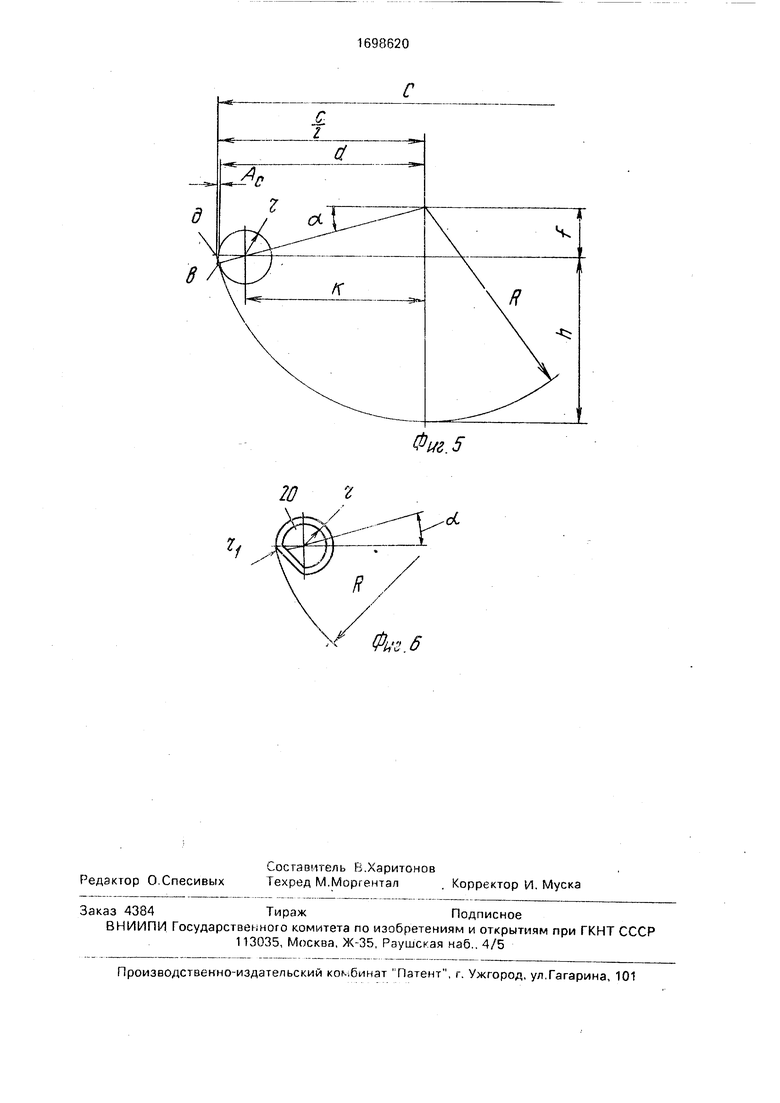

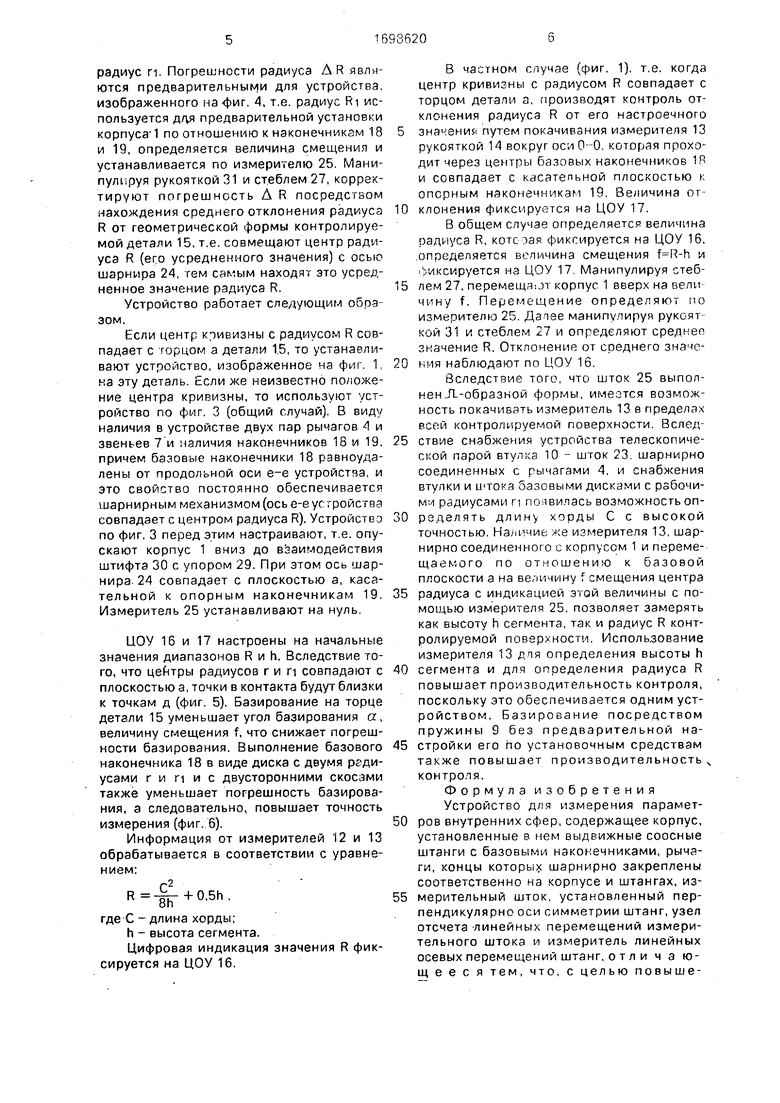

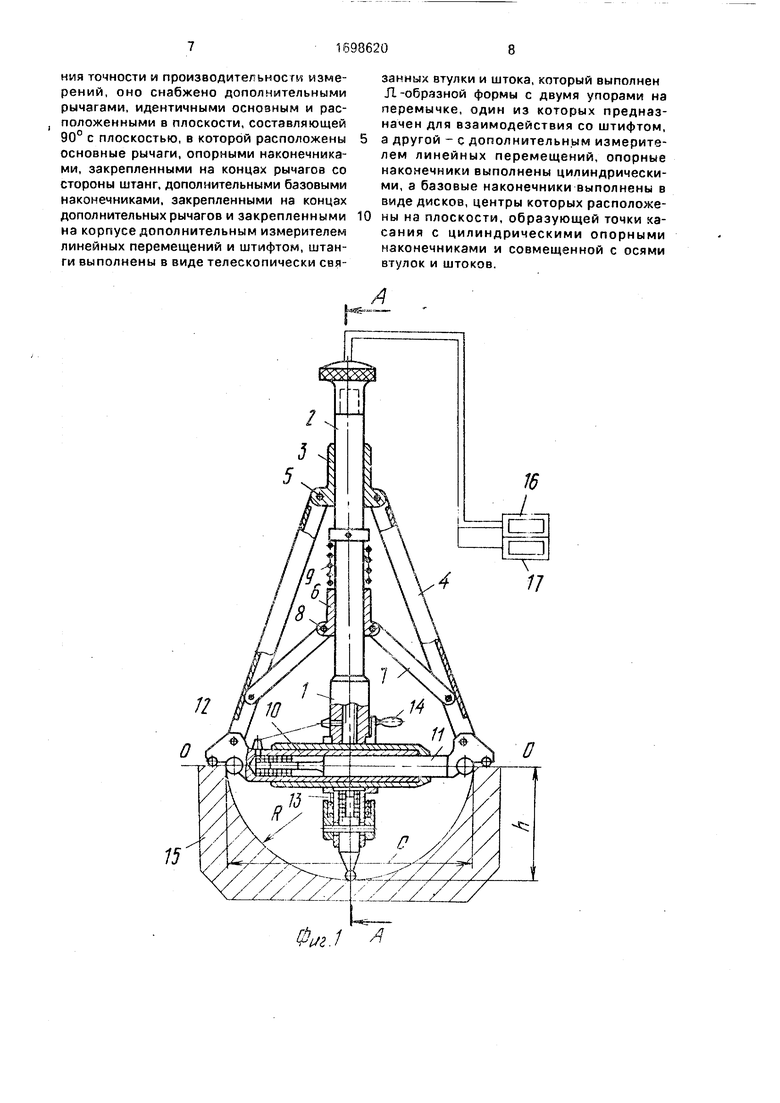

На фиг. 1 показана схема устройства для измерения внутренних сфер; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема устройства для измерения внутренних сфер со штокомJl-образной формы; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - метрологическая схема измерения; на фиг. 6 - схема устройства базового наконечника.

Устройство содержит корпус 1 с цилиндрическим хвостовиком 2,.на котором с возможностью перемещения размещена втулка 3, соединенная с рычагами 4 посредством шарниров 5. В средней части хвостовика 2 размещена цапфа 6, которая посредством звеньев 7 и шарниров 8 соединена с рычагами 4. Цапфа б подпружинена пружиной 9. Рычаги 4 шарнирно связаны с втулкой 10 и штоком 11, сопряженными между собой телескопически. Во втулке 10 размещен измеритедь 12 линейных перемещений, взаимодействующий со штоком 11. Узел отсчета в виде измерите ля 13 линейных перемещений штокэ 32 размещен в нижней части устройства. Рукоятка 14 используется для определения отклонения радиуса R контролируемой детали 15 от ее геометрического профиля. Информация от измерителей 12 и 13 линейных перемещений поступает на электронную систему, где обрабатывается поспециальней программе и в виде цифровой информации выдается на цифровое отсчегное устройство (ЦОУ) 16 и 17. Для определения высоты h сегмента и отклонения от геА етрмческого профиля используется измеритель 13 линейных перемещений Базовые наконечники 18 служат для определения длины хорды С и выполнены в виде дисков. Опорные наконечники 19 предназначены для ориентации устройства на детали 15 по ее торцу и выполнены в виде роликов.

Для исключения погрешностей базирования устройство снабжено допо /и ль- ными парами рычагов 20 и звет.ов 21, которые связаны с базовыми элементами 18 и 19 посредством шарниров 22 (фиг 2),

На фиг. 3 изображено уоройство для общего случая, т.е когда цетр радиуса Р не совпадает с торцом з детали нз величину f смещения. В этом случае с укороченной пгулкой 10 телескопически спчзан шгок 2 1 -образной формы, з измеритель 13 соединен с корпусом 1 посредством шарнира 24.

Устройство снабжено дополнительным измерителем 25 линейных перемещений,

закрепленным на корпусе 1..

Втулка 26 и стебель 27 составляют вин- овую пару и предназначены для подачи корпуса 1 вверх-вниз с целью обеспечения величины f смещения оси шарнира 24 относительно торца а измеряемой детали 15.

Шток 23 имеет упор 28, с которым взаимодействует измеритель 25. С противоположной стороны шток 23 имеет второй упор 29, контактирующий со штифтом 30, запрессованным в корпусе 1. При их касании ось

шарнира 24 совпадает с торцом детали 15.

Качание измерителя 13 при контроле

отклонения радиуса R от теоретического

(геометрического) профиля осущесталяется рукояткой 31.

Базовые наконечники 18 выполнены в виде шариков или дисков с радиусом 2,5-5 мм для случая, когда центр радиуса R совпадает с торцом детали 15 (фиг, 1), и в виде

плоских дисков с двумя радиусами г и п (фиг. 6). Радиус г также равен 2,5-5 мм, а радиус п, взаимодействующий с контролируемой поверхностью, выбирается в пределах ,05-0,5 мм в зависимости от

величины радиуса R и высоты h сегмента. Определяющими параметрами при выборе радиуса м могут быть также угол а базирования и величина f смещения. Чем больше радиус R и меньше величина f (угол а ), тем

больший радиус п можно использовать.

Так, для радиуса R 77; h 60 мм (f 17 мм) при ,1 мм будет возникать определенная погрешность:

a arcsin р 12°46 20. ):

45

ь /-

г v 2 Rh - h2

/;

,2

2 X 77 X 60 - 60 75,099933,

,19987,

ACS-0.00862,

Ci C-ACZ 150,19125.

R

Ri

- + 0,5 h

8h

ci

3h

+ 0,5h 76,99461 MM

,00539 MM. В зависимости от необходимой точности измерения выбирают соответственно

радиус п. Погрешности радиуса AR являются предварительными для устройства, изображенного на -фиг 4, т е. радиус RI используется ддя предварительной установки корпуса 1 по отношению к наконечникам 18 и 19, определяется величина смещения и устанавливается по измерителю 25. Манипулируя рукояткой 31 и стеблем 27, корректируют погрешность Д R посредством нахождения среднего отклонения радиуса R от геометрической формы контролируемой детали 15. т.е. совмещают центр радиуса R (его усредненного значения) с осью шарнира 24, гем самым находят это усредненное значение радиуса R.

Устройство работает следующим обоа- зом,

Если центр кривизны с радиусом R совпадает с горцом а детали 15, то устанавливают устройство, изображенное на фиг. 1, на эту деталь. Если же неизвестно положение центра кривизны, то используют устройство по фиг. 3 (общий случай), В виду наличия в устройстве двух пар рычагов 4 и звеньев 7 и наличия наконечников 18 и 19, причем базовые наконечники 18 равноудалены от продольной оси устройства, и это свойство постоянно обеспечивается шарнирным механизмом (ось е-е устройства совпадает с центром радиуса R). Устройство по фиг. 3 перед этим настраивают, т.е. опускают корпус 1 вниз до взаимодействия штифта 30 с упором 29. При этом ось шарнира 24 совпадает с плоскостью а, касательной к опорным наконечникам 19. Измеритель 25 устанавливают на нуль.

ЦОУ 16 и 17 настроены на начальные значения диапазонов R и h. Вследствие того, что центры радиусов г и п совпадают с плоскостью а, точки в контакта будут близки к точкам д (фиг. 5). Базирование на торце детали 15 уменьшает угол базирования а, величину смещения f, что снижает погрешности базирования. Выполнение базового наконечника 18 в виде диска с двумя радиусами г и п и с двусторонними скосами также уменьшает погрешность базирования, а следовательно, повышает точность измерения (фиг. 6).

Информация от измерителей 12 и 13 обрабатывается в соответствии с уравнением:

R

8h

+ 0,5h,

где С - длина хорды;

h - высота сегмента.

Цифровая индикация значения R фиксируется на ЦОУ 16.

В частном случае (фиг 1). т.е. когда центр кривизны с радиусом R совпадает с торцом детали а, производят контроль отклонения радиуса R от его настроечного 5 значение путем покачивания измерителя 13 рукояткой 14 вокруг оси О О которая проходит через центры базовых наконечников 1 и совпадает с касательной плоскостью к опорным наконечникам 14. Величина от 0 клонения фиксируется на ЦОУ 17.

В общем случае определяется величина радиуса R, коте тая фиксируется на ЦОУ 16, определяется величина смещения и Фиксируется на ЦОУ 17 Манипулируя стеб- 5 лем 27, перемещай) корпус 1 вверх на вели чину f. Перемещение определяют но измерителю 25 Дапее манипутируя руксят кой 31 и стеблем 27 и определяют среднее значение R. Отклонение от соеднею значе- 0 ьия наблюдают по ЦОУ 16.

вследствие того, что ииток 25 выполнен Л-образной формы, имеется возможность покачивать измеритель 13 в пределах всей контролируемой поверхности. Вслед- 5 ствие снабжения устройства телескопической парой втулка 10 - шток 23 шарнирно соединенных с рычагами 4, и снабжения втулки и штока базовыми дисками с рабочими радиусами п по твипась возможность оп- 0 ределять длину хорды С с высокой точностью. Наличие хе иэмеритетя 13, шарнирно соединенного с KopnvcoM 1 и перемещаемого по отношению к базовой плоскости а на вепичину f смещения центра 5 радиуса с индикацией этой величины с помощью измерителя 25. позволяет замерять как высоту h сегмента, так и радиус R контролируемой поверхности Использование измерителя 13 для определения высоты h 0 сегмента и для определения радиуса R повышает производительность контроля, поскольку это обеспечивается одним устройством. Базирование посредством пружины 9 без предварительной на- 5 стройки его по установочным средствам также повышает производительность ч контроля.

Формула изобретения Устройство для измерения парамет- 0 ров внутренних сфер, содержащее корпус, установленные в нем выдвижные соосные штанги с базовыми наконечниками, рычаги, концы которых шарнирно закреплены соответственно на корпусе и штангах, из- 5 мерительный шток, установленный перпендикулярно оси симметрии штанг, узел отсчета линейных перемещений измерительного штока и измеритель линейных осевых перемещений штанг, о т л и ч а ю- щ е е с я тем, что, с целью повышения точности и производительности измерений, оно снабжено дополнительными рычагами, идентичными основным и расположенными в плоскости, составляющей 90° с плоскостью, в которой расположены основные рычаги, опорными наконечниками, закрепленными на концах рычагов со стороны штанг, дополнительными базовыми наконечниками, закрепленными на концах дополнительных рычагов и закрепленными на корпусе дополнительным измерителем линейных перемещений и штифтом, штанги выполнены в виде телескопически свя0

занных втулки и штока, который выполнен Л-образной формы с двумя упорами на перемычке, один из которых предназначен для взаимодействия со штифтом, а другой - с дополнительным измерителем линейных перемещений, опорные наконечники выполнены цилиндрическими, а базовые наконечники выполнены в виде дисков, центры которых расположены на плоскости, образующей точки касания с цилиндрическими опорными наконечниками и совмещенной с осями втулок и штоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения линейноугловых параметров | 1988 |

|

SU1608418A1 |

| Устройство для измерения диаметра сферы | 1990 |

|

SU1776974A1 |

| Устройство для контроля расстояния между пазами детали | 1989 |

|

SU1717938A1 |

| Устройство для измерения отклонения формы внутренней поверхности экрана кинескопа | 1989 |

|

SU1675655A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ | 1992 |

|

RU2091701C1 |

| Устройство для измерения взаимного положения диаметра конической резьбы | 1980 |

|

SU1085518A3 |

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

| Устройство для измерения конусов | 1987 |

|

SU1442814A1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТ ЦЕНТРА И РАДИУСА ЦИЛИНДРИЧЕСКИХ УЧАСТКОВ ДЕТАЛЕЙ | 2014 |

|

RU2581384C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения радиусов и отклонений от сферичности внутренних сферических поверхностей. Целью изобретения является повышение точности и производительности измерений. При измерении корпус опускают с помощью стебля 27 до касания штифта с упором. При этом ось шарнира 24 совпадает с горцем а детали 15. Устанавливают измеритель 25 на нуль. С помощью рукоятки покачивают измеритель 13 вокруг оси, проходящей через центры базовых наконечников 18, и отсчитывают величину отклонения радиуса R с помощью показаний измерителей. Величину смещения f центра кривизны относительно торца детали 15 определяют с помощью измерителя 25.-П-образная форма штока 23 обеспечивает возможность измерений в пределах контролируемого профиля, Измерительная информация фиксируется на цифровых отсчетных устройствах 16 и 17. 6 ил. С/ С IS о NC ОС а КЗ о Фиг 3

Фиг1 А

i

20 1

Фм.5

Фм.б

| Радиусомер якирина | 1971 |

|

SU456133A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-15—Публикация

1989-12-11—Подача