. Изобретение относится к металлургии, в частности к непрерывной разливке металла, и может быть использовано при литье в прямоугольный кристаллизатор.

Цель изобретения - повышение качества отливаемых заготовок и повышение эффективности воздействия за счет стабильного плавления ленты и расширения марочного состава применяемых лент.

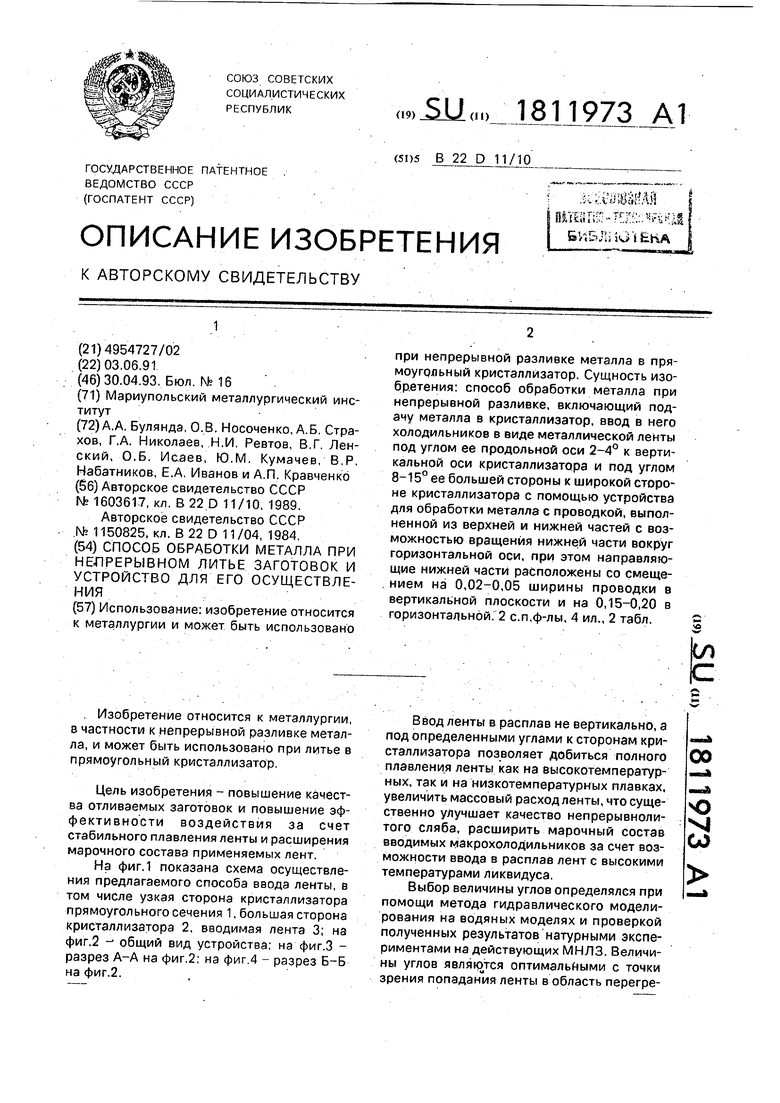

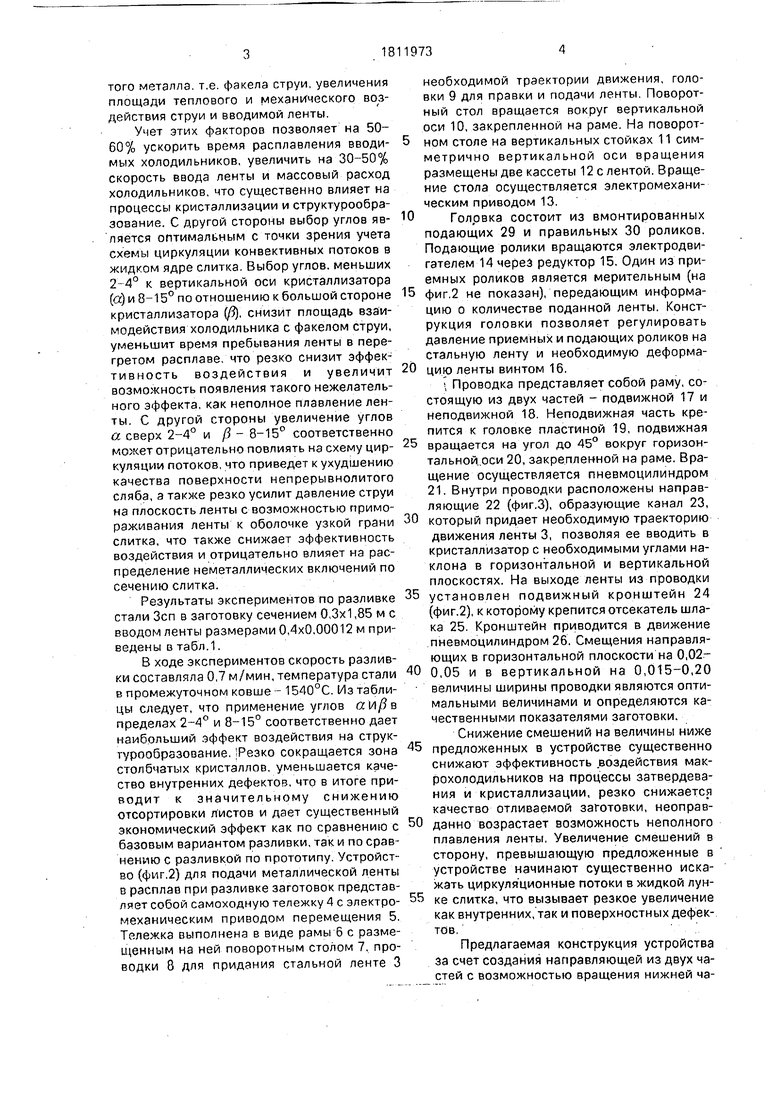

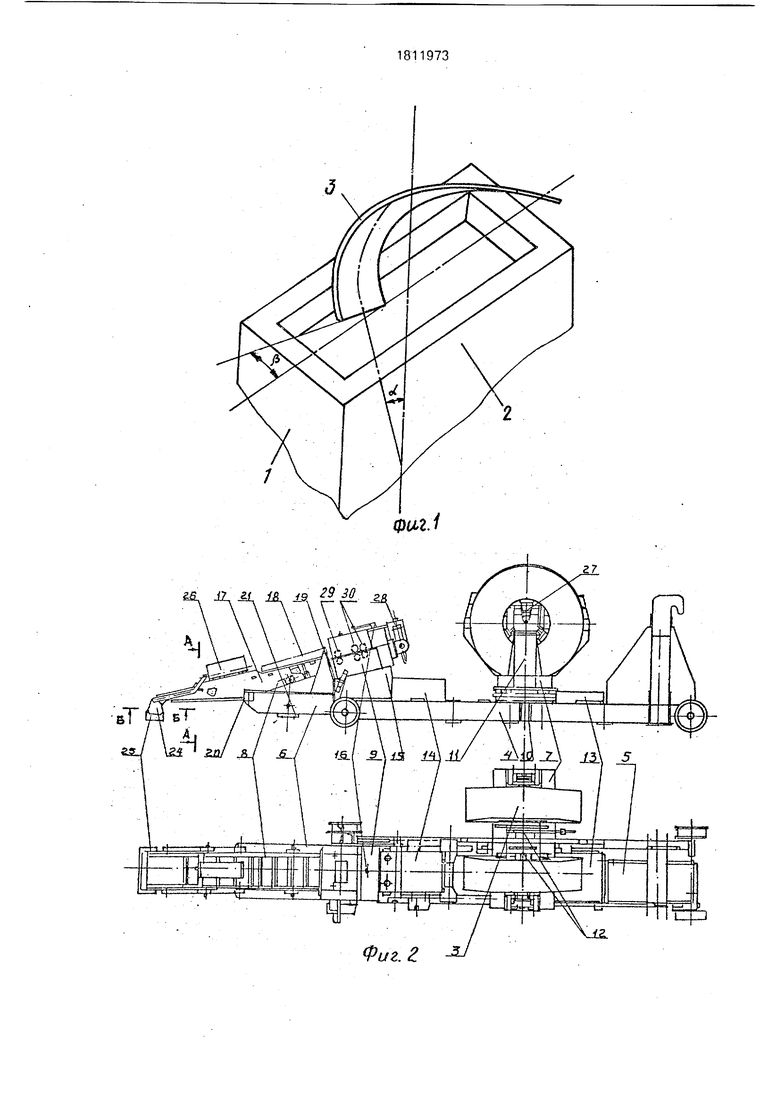

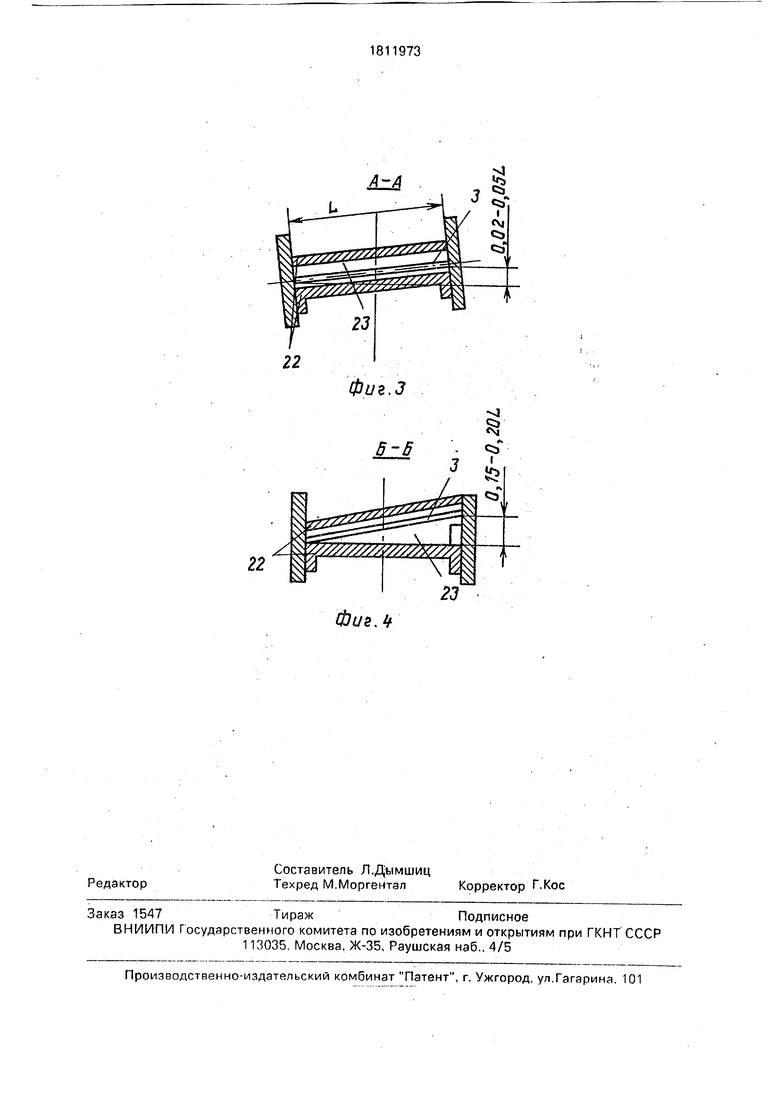

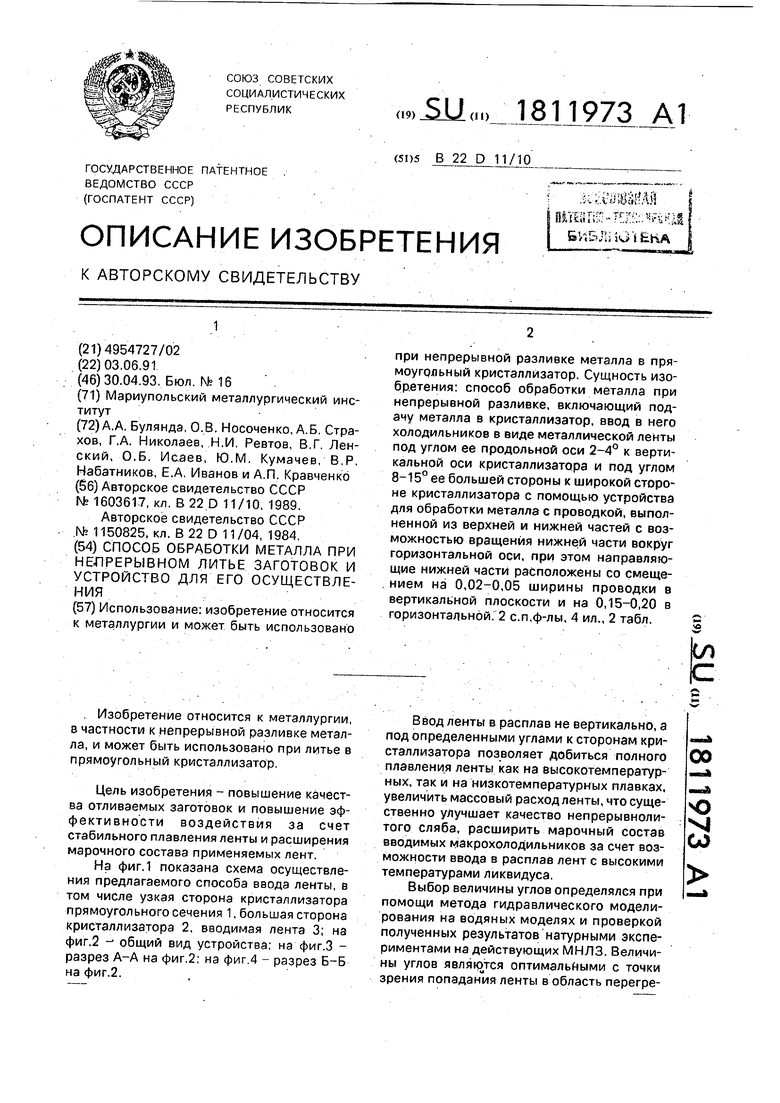

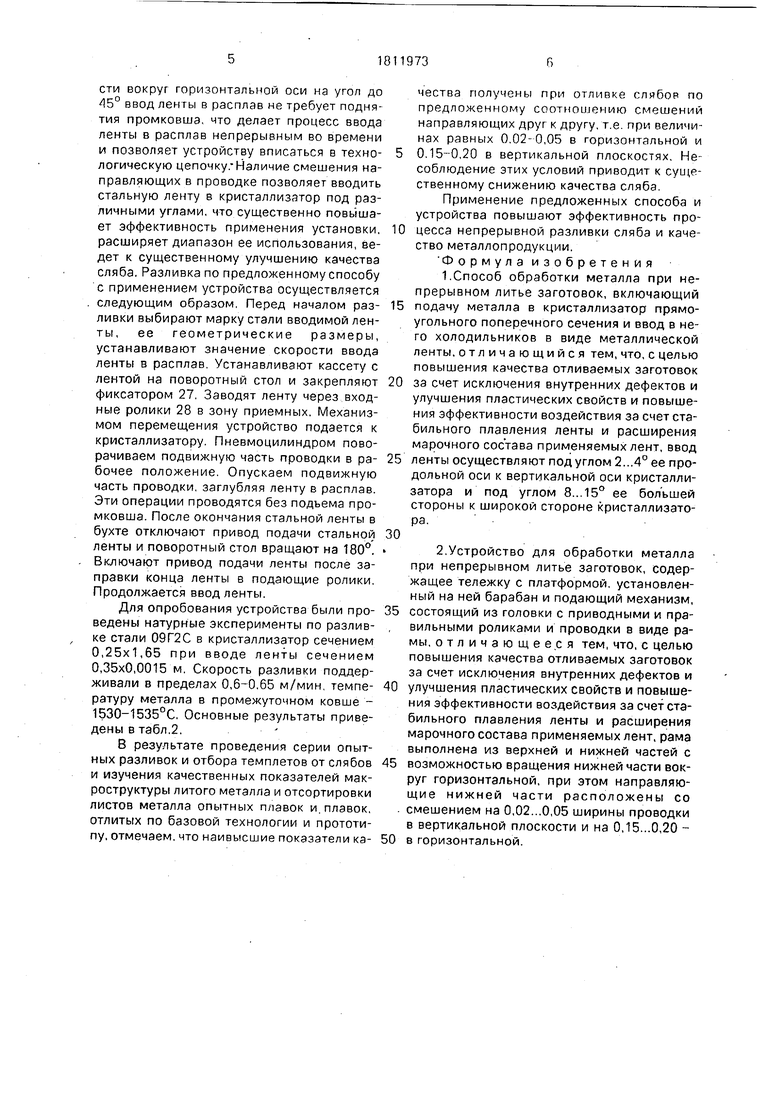

На фиг.1 показана схема осуществления предлагаемого способа ввода ленты, в том числе узкая сторона кристаллизатора прямоугольного сечения 1, большая сторона кристаллизатора 2, вводимая лента 3; на фиг,2 - общий вид устройства; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2.

Ввод ленты в расплав не вертикально, а под определенными углами к сторонам кристаллизатора позволяет добиться полного плавления ленты как на высокотемпературных, так и на низкотемпературных плавках, увеличить массовый расход ленты, что существенно улучшает качество непрерывноли- того сляба, расширить марочный состав вводимых макрохолодильников за счет возможности ввода в расплав лент с высокими температурами ликвидуса.

Выбор величины углов определялся при помощи метода гидравлического моделирования на водяных моделях и проверкой полученных результатов натурными экспериментами на действующих МНЛЗ. Величины углов являются оптимальными с точки

u/- зрения попадания ленты в область перегре00

Ю %1 GJ

того металла, т.е. факела струи, увеличения площади теплового и механического воздействия струи и вводимой ленты.

Учет этих факторов позволяет на 50- 60% ускорить время расплавления вводимых холодильников, увеличить на 30-50% скорость ввода ленты и массовый расход холодильников, что существенно влияет на процессы кристаллизации и структурообра- зование. С другой стороны выбор углов является оптимальным с точки зрения учета схемы циркуляции конвективных потоков в жидком ядре слитка. Выбор углов, меньших 2-4° к вертикальной оси кристаллизатора (а) и 8-15° по отношению к большой стороне кристаллизатора (/). снизит площадь взаимодействия холодильника с факелом струи, уменьшит время пребывания ленты в перегретом расплаве, что резко снизит эффективность воздействия и увеличит возможность появления такого нежелательного эффекта, как неполное плавление ленты. С другой стороны увеличение углов а сверх 2-4° и /3-8-15° соответственно может отрицательно повлиять на схему циркуляции потоков, что приведет к ухудшению качества поверхности непрерывнолитого сляба, а также резко усилит давление струи на плоскость ленты с возможностью примо- раживания ленты к оболочке узкой грани слитка, что также снижает эффективность воздействия и отрицательно влияет на распределение неметаллических включений по сечению слитка.

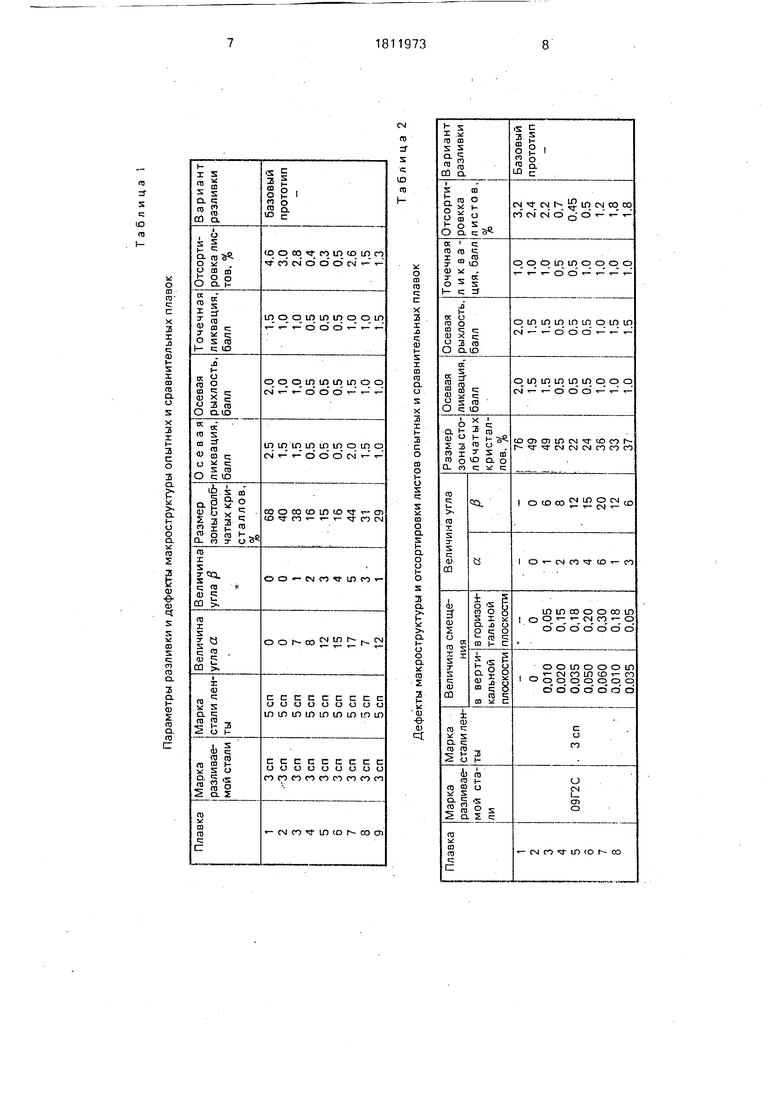

Результаты экспериментов по разливке стали Зсп в заготовку сечением 0,3x1,85 м с вводом ленты размерами 0,4x0,00012 м приведены в табл.1.

В ходе экспериментов скорость разливки составляла 0,7 м/мин, температура стали в промежуточном ковше - 1540°С. Из таблицы следует, что применение углов а. и/ в пределах 2-4° и 8-15° соответственно дает наибольший эффект воздействия на струк- турообрззование. |Резко сокращается зона столбчатых кристаллов, уменьшается качество внутренних дефектов, что в итоге приводит к значительному снижению отсортировки листов и дает существенный экономический эффект как по сравнению с базовым вариантом разливки, так и по сравнению с разливкой по прототипу. Устройство (фиг.2) для подачи металлической ленты в расплав при разливке заготовок представляет собой самоходную тележку 4 с электромеханическим приводом перемещения 5. Тележка выполнена в виде рамы 6 с размещенным на ней поворотным столом 7, проводки 8 для придания стальной ленте 3

необходимой траектории движения, головки 9 для правки и подачи ленты. Поворотный стол вращается вокруг вертикальной оси 10, закрепленной на раме. На поворотном столе на вертикальных стойках 11 симметрично вертикальной оси вращения размещены две кассеты 12 с лентой. Вращение стола осуществляется электромеханическим приводом 13.

Головка состоит из вмонтированных подающих 29 и правильных 30 роликов. Подающие ролики вращаются электродвигателем 14 через редуктор 15. Один из приемных роликов является мерительным (на

5 фиг.2 не показан), передающим информацию о количестве поданной ленты. Конструкция головки позволяет регулировать давление приемных и подающих роликов на стальную ленту и необходимую деформа0 цию ленты винтом 16.

Проводка представляет собой раму, состоящую из двух частей - подвижной 17 и неподвижной 18. Неподвижная часть крепится к головке пластиной 19, подвижная

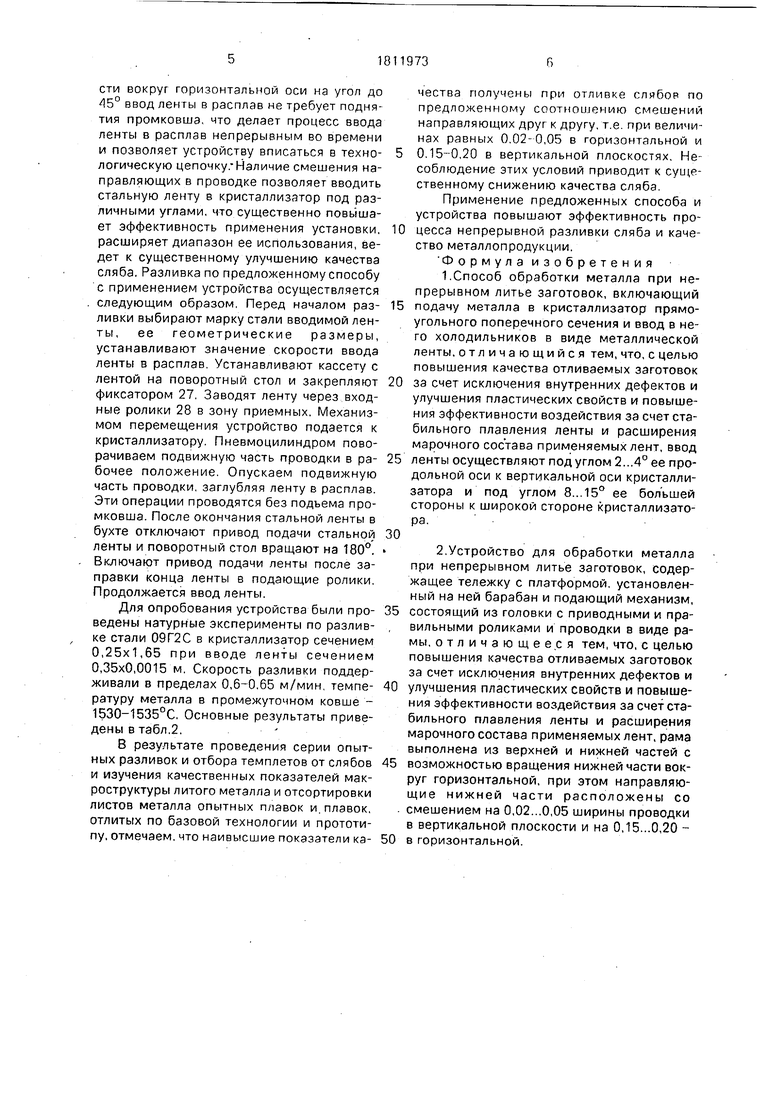

5 вращается на угол до 45° вокруг горизон- тальной.оси 20, закрепленной на раме. Вращение осуществляется пневмоцилиндром 21. Внутри проводки расположены направляющие 22 (фиг.З), образующие канал 23,

0 который придает необходимую траекторию движения ленты 3, позволяя ее вводить в кристаллизатор с необходимыми углами наклона в горизонтальной и вертикальной плоскостях. На выходе ленты из проводки

5 установлен подвижный кронштейн 24 (фиг.2), к которому крепится отсекатель шлака 25. Кронштейн приводится в движение пневмоцилиндром 26. Смещения направляющих в горизонтальной плоскости на 0,020 о,05 и в вертикальной на 0,015-0,20 величины ширины проводки являются оптимальными величинами и определяются качественными показателями заготовки. Снижение смешений на величины ниже

5 предложенных в устройстве существенно снижают эффективность воздействия макрохолодильников на процессы затвердевания и кристаллизации, резко снижается качество отливаемой заготовки, неоправ0 данно возрастает возможность неполного плавления ленты, Увеличение смешений в сторону, превышающую предложенные в устройстве начинают существенно искажать циркуляционные потоки в жидкой лун5 ке слитка, что вызывает резкое увеличение как внутренних, так и поверхностных дефектов.

Предлагаемая конструкция устройства за счет создания направляющей из двух ча- стей с возможностью вращения нижней части вокруг горизонтальной оси на угол до 45° ввод ленты в расплав не требует поднятия промковшэ, что делает процесс ввода ленты в расплав непрерывным во времени и позволяет устройству вписаться в техно- логическую цепочку.-Наличие смешения направляющих в проводке позволяет вводить стальную ленту в кристаллизатор под различными углами, что существенно повышает эффективность применения установки, расширяет диапазон ее использования, ведет к существенному улучшению качества сляба. Разливка по предложенному способу с применением устройства осуществляется следующим образом, Перед началом раз- ливки выбирают марку стали вводимой ленты, ее геометрические размеры, устанавливают значение скорости ввода ленты в расплав. Устанавливают кассету с лентой на поворотный стол и закрепляют фиксатором 27. Заводят ленту через входные ролики 28 в зону приемных. Механизмом перемещения устройство подается к кристаллизатору. Пневмоцилиндром поворачиваем подвижную часть проводки в ра- бочее положение. Опускаем подвижную часть проводки, заглубляя ленту в расплав. Эти операции проводятся без подъема про- мковша. После окончания стальной ленты в бухте отключают привод подачи стальной ленты и поворотный стол вращают на 180°. Включают привод подачи ленты после заправки конца ленты в подающие ролики. Продолжается ввод ленты.

Для опробования устройства были про- ведены натурные эксперименты по разлив- ке стали 09Г2С в кристаллизатор сечением 0,25x1,65 при вводе ленты сечением 0,35x0,0015 м. Скорость разливки поддерживали в пределах 0,6-0,65 м/мин, темпе- ратуру металла в промежуточном ковше - 1530-1535°С. Основные результаты приведены в табл.2.

В результате проведения серии опытных разливок и отбора темплетов от слябов и изучения качественных показателей макроструктуры литого металла и отсортировки листов металла опытных плавок и.плавок, отлитых по базовой технологии и прототипу, отмечаем, что наивысшие показатели ка-

чества получены при отливке слябов по предложенному соотношению смешений направляющих друг к другу, т.е. при величинах равных 0.02-0,05 в горизонтальной и 0.15-0,20 в вертикальной плоскостях. Несоблюдение этих условий приводит к существенному снижению качества сляба.

Применение предложенных способа и устройства повышают эффективность процесса непрерывной разливки сляба и качество металлопродукции.

Формула изобретения

1.Способ обработки металла при непрерывном литье заготовок, включающий подачу металла в кристаллизатор прямоугольного поперечного сечения и ввод в него холодильников в виде металлической ленты, отличающийся тем, что, с целью повышения качества отливаемых заготовок за счет исключения внутренних дефектов и улучшения пластических свойств и повышения эффективности воздействия за счет стабильного плавления ленты и расширения марочного состава применяемых лент, ввод ленты осуществляют под углом 2...4° ее продольной оси к вертикальной оси кристаллизатора и под углом 8...15° ее большей стороны к широкой стороне кристаллизатора.

2.Устройство для обработки металла при непрерывном литье заготовок, содержащее тележку с платформой, установленный на ней барабан и подающий механизм, состоящий из головки с приводными и правильными роликами и проводки в виде рамы, отличающееся тем, что, с целью повышения качества отливаемых заготовок за счет исключения внутренних дефектов и улучшения пластических свойств и повышения эффективности воздействия за счет стабильного плавления ленты и расширения марочного состава применяемых лент, рама выполнена из верхней и нижней частей с возможностью вращения нижней части вокруг горизонтальной, при этом направляющие нижней части расположены со смешением на 0,02...0,05 ширины проводки в вертикальной плоскости и на 0,15...0,20 - в горизонтальной.

Параметры разливки и дефекты макроструктуры опытных и сравнительных плавок

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВЫХ ЗАГОТОВОК С ДВУХСТОРОННИМ ВЫТЯГИВАНИЕМ | 2002 |

|

RU2252107C2 |

| Способ непрерывной разливки металла | 1979 |

|

SU933196A1 |

| Способ получения крупных слитков | 1981 |

|

SU1026936A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2536309C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2007 |

|

RU2417134C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2090304C1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЬНЫХ ЗАГОТОВОК КРУПНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 1991 |

|

RU2063297C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

Использование: изобретение относится к металлургии и может быть использовано при непрерывной разливке металла в прямоугольный кристаллизатор. Сущность изобретения: способ обработки металла при непрерывной разливке, включающий подачу металла в кристаллизатор, ввод в него холодильников в виде металлической ленты под углом ее продольной оси 2-4° к вертикальной оси кристаллизатора и под углом 8-15° ее большей стороны к широкой стороне кристаллизатора с помощью устройства для обработки металла с проводкой, выполненной из верхней и нижней частей с возможностью вращения нижней части вокруг горизонтальной оси, при этом направляющие нижней части расположены со смещением на 0,02-0,05 ширины проводки в вертикальной плоскости и на 0,15-0,20 в горизонтальной. 2 с.п.ф-лы, 4 ил., 2 табл.

Таблица 2

Дефекты макроструктуры и отсортировки листов опытных и сравнительных плавок

to 1

00

Фиг.Ь

Фиг.З

| Авторское свидетельство СССР № 1603617, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР Ms 1150825, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-04-30—Публикация

1991-06-03—Подача