Изобретение относится к металлургии и может быть использовано при разливке стали и сплавов на машинах непрерывного литья слябовых заготовок с двухсторонним вытягиванием (МНЛЗ).

В настоящее время до 60% выплавляемой стали производится в листах. В промышленно развитых странах в качестве заготовок для производства листов используются преимущественно слябы, отливаемые на МНЛЗ, и в меньшей степени - слябовые слитки. Толщина слябов, отливаемых на МНЛЗ, составляет, в основном (200-300) мм, а слитков - значительно больше.

В современном машиностроении значительную часть потребляемой продукции составляют листы толщиной от 0,5 до 10 мм.

Для обеспечения надлежащего обжатия не требуются указанные выше толщины. Для этого сортамента достаточно отливать тонкие слябы толщиной 40-100 мм. Производство указанных слябов принципиально возможно на МНЛЗ. Однако сама технология в эксплуатации сложна и не может обслуживать весь существующий марочный сортамент стали.

В связи с этим существует острая потребность изыскания новых решений, открывающих более простые и надежные способы промышленного производства тонких слябов на МНЛЗ.

Известно решение получения тонких слябов толщиной (50-100) мм, где в основу положен принцип локального расширения кристаллизатора в зоне размещения разливочного стакана с последующим деформационным устранением утолщения в отливке при вытяжке заготовки из кристаллизатора (Черные металлы, 2001 г., июль-август. Г.Браскульи, А.Масканзони и др. “Первый промышленный агрегат CSP для коррозионных сталей на заводах фирмы “AST-ACCIAI SPECIALI TERNI”, с.38-46).

Недостатками этого решения являются:

- неприменимость его для сталей, имеющих малую горячую пластичность в интервале вблизи температуры кристаллизации металла, и вследствие этого - возникновение возможности разрывов оболочки отливки при вытяжке из кристаллизатора в формирующейся заготовке;

- необходимость повышенной точности нагрева разливаемого металла.

Известны способы получения сверхтонких лент в валках-кристаллизаторах (Черные металлы, 1998 г., сентябрь - октябрь. Д. Зена, М. Эспехан, В. Шмиц и др. “Свойства стальных непрерывнолитых полос, изготовленных по двухроликовому способу литья”. С.51-56).

Недостатками этих способов является их технологическое несовершенство, не обеспечивающее стабильное получение тонких лент. Вследствие этого получение лент промышленным способом с применением такого рода технологий остается пока весьма проблематичным.

Основные сложности получения вообще тонких сляб имеют место из-за несоответствия размеров разливочного стакана и сечения полости кристаллизатора. За счет уменьшения живого сечения в разливочном стаканчике нельзя во всех случаях надежно решить задачу, т.к. при малых сечениях практически невозможно разлить плавку даже небольшой массы.

Известен способ непрерывной разливки стали с двухсторонним вытягиванием заготовки из кристаллизатора с подводом жидкого металла через верхнюю грань (авт. свид. СССР №1677923 А1, 13.01.89). Однако при вводе жидкого металла через верхнюю грань кристаллизатора обнаруживаются следующие недостатки:

- прямое воздействие вытекающей струи на противоположную близко лежащую грань кристаллизатора, сокращающее ее срок службы;

- неравномерный отвод тепла через верхнюю грань кристаллизатора: непосредственно под стенкой кристаллизатора теплоотвод максимальный, а под разливочным стаканом - практически нулевой.

Это обстоятельство порождает неоднородность макроструктуры и ухудшает качество поверхности сляба.

Наиболее близким по технической сущности и достигаемому результату является машина непрерывного литья слитков (слябов) с двусторонним вытягиванием, содержащая кристаллизатор с механизмом его вытягивания, металлоприемник с металлопроводом, соединенные с кристаллизатором в единый механизм вытягивания слитка (слябов) (SU 1311845 А1, МПК В 22 D 11/14, 23.05.1987).

Задачей заявляемого изобретения является создание способа получения тонких качественных слябов на МНЛЗ с двухсторонним вытягиванием с улучшенной макроструктурой и качеством поверхности заготовок.

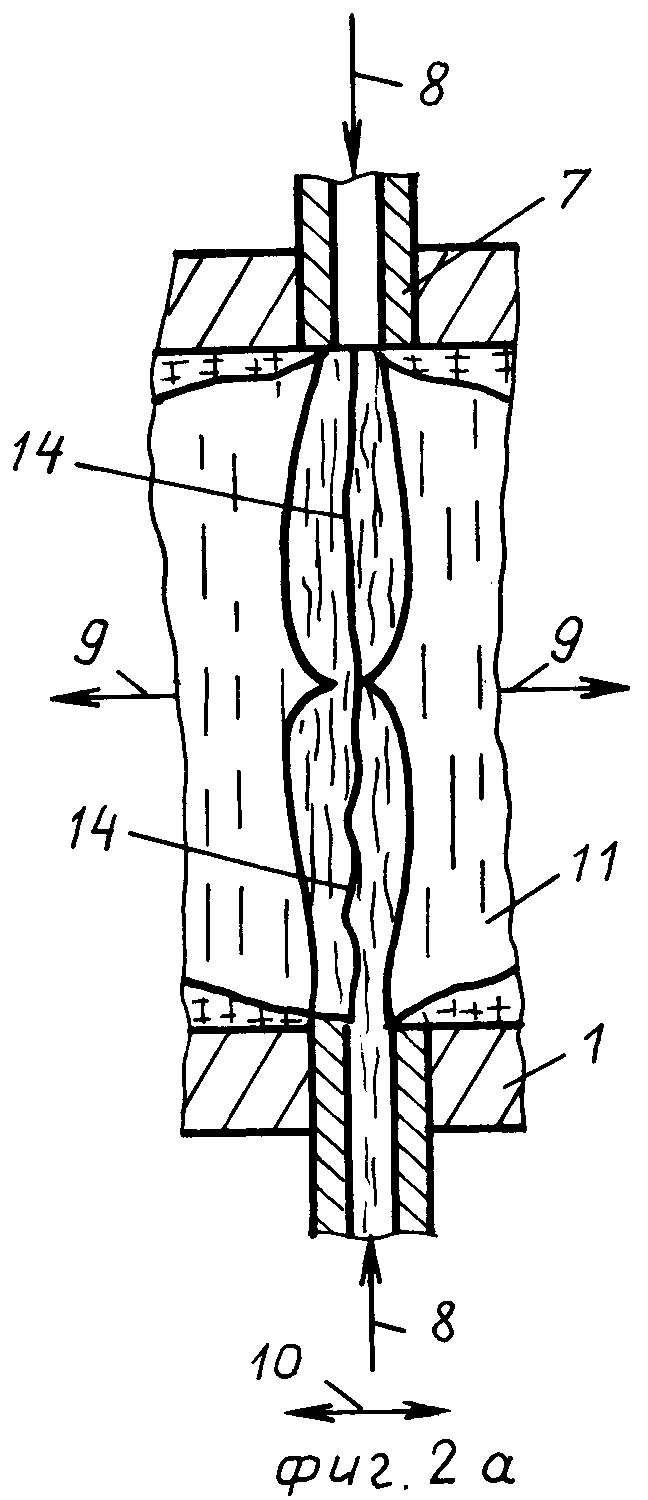

Поставленная задача решается тем, что в машине непрерывного литья слябовых заготовок с двусторонним вытягиванием, содержащей систему подвода жидкого металла через единый разливочный узел в виде конструктивно жесткого соединения промустройства с кристаллизатором, механизм качания единого разливочного узла, систему вытягивания заготовки из кристаллизатора и систему вторичного охлаждения, она содержит механизмы, изменяющие геометрические размеры и конусность отливаемых заготовок в процессе разливки, а конструктивно жесткое соединение промустройства с кристаллизатором выполнено в виде двух разливочных стаканов, установленных в узких противорасположенных гранях кристаллизатора соосно или оси которых смещены и направлены навстречу друг другу с обеспечением поперечного разрыва в оболочке заготовки при разливке в пространстве между разливочными стаканами, оси разливочных стаканов смещены на расстоянии не более 3-х толщин отверстий разливочных стаканов, а поперечное сечение внутреннего отверстия разливочного стакана выполнено круглой, прямоугольной или эллипсовидной формы, большая ось которого расположена в направлении вытягивания заготовки и внутреннее отверстие разливочного стакана выполнено с конусностью (-15) - (+15)°, при литье тонких слябов узкие грани кристаллизатора в местах размещения разливочных стаканов выполнены с утолщением под размеры стакана, ось которых перпендикулярна направлениям вытяжки заготовок, со сведением величин утолщения от торцов стаканов по коническим наклонным плоскостям на толщину отливаемой заготовки.

Анализ работы МНЛЗ с двухсторонним вытягиванием показал, что при отливке слябов, имеющих развитую ширину, при подводе жидкого металла через верхнюю грань кристаллизатора, возникают почти непреодолимые сложности разрыва оболочки отливки. Заявляемая МНЛЗ с разрывом оболочки с двухсторонним подводом металла свободна от этого недостатка. Отмечается, что при производстве слябов на базе указанной машины имеют место следующие преимущества:

возможность исполнения многих технических решений на основе подвода жидкого металла к боковым граням кристаллизатора, в том числе:

- осуществлять разливку стали без открытой поверхности металла в кристаллизаторе;

- без применения шлаковой защиты;

- получать более однородную макроструктуру и высокое качество поверхности отливок;

- снижать вторичное окисление и загрязненность металла азотом;

- уменьшить разнотолщинность литых заготовок;

- обеспечивать симметричное разнесение зоны контакта стаканов с узкими боковыми гранями;

- изменять условия ввода жидкого металла в кристаллизатор за счет смещения осей стаканов.

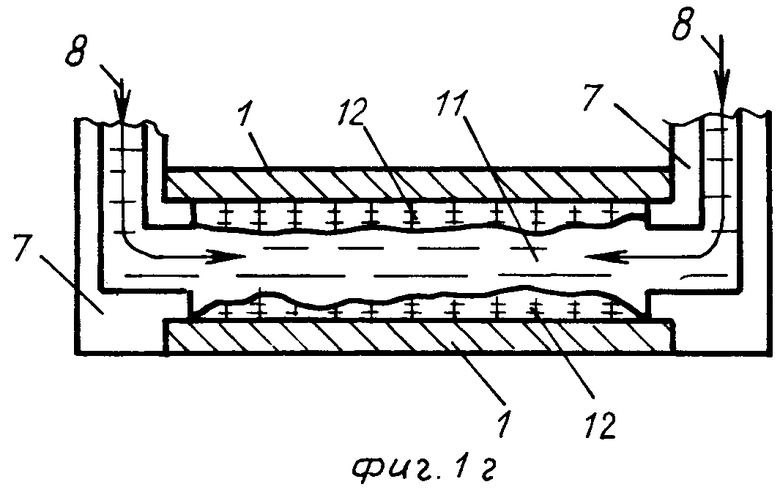

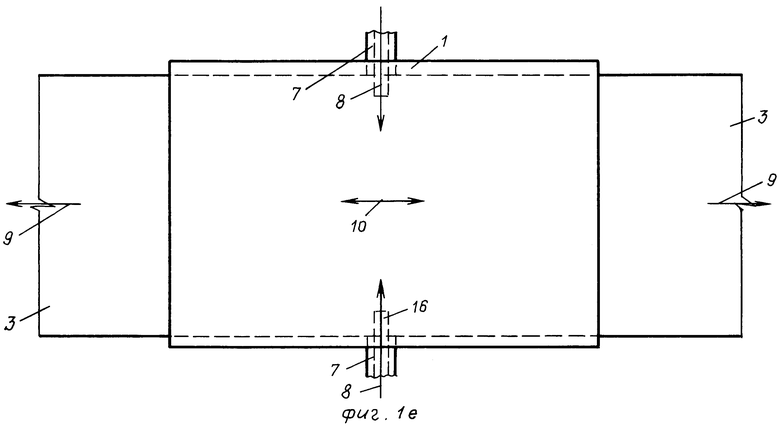

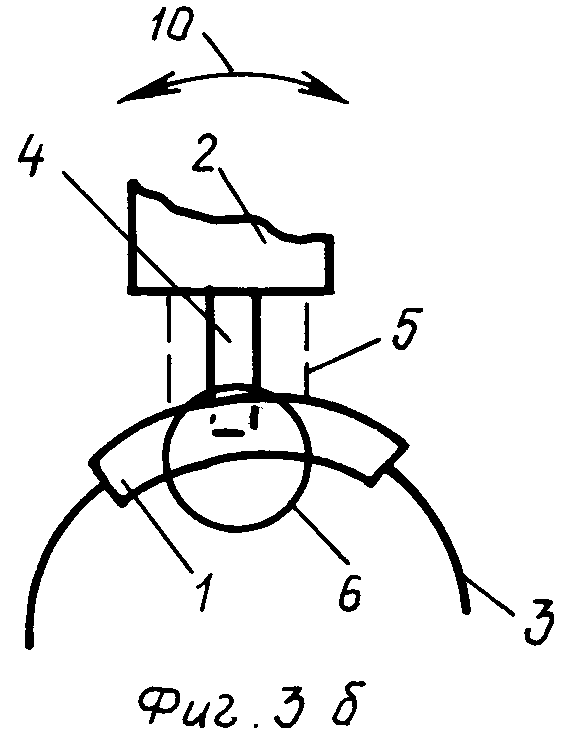

На фиг.1a, 1б, 1в, 1г, 1д и 1е изображены принципиальные схемы МНЛЗ с двухсторонним вытягиванием и, соответственно, узлы машины, а на фиг.2а, 2б, 2в и 2г представлена динамика движения потоков металла. На фиг.3а, 3б и 3в приведена известная схема МНЛЗ с подводом жидкого металла к верхней плоскости кристаллизатора.

Состав элементов, приведенных на указанных фигурах, представлен ниже:

1 - кристаллизатор; 2 - промемкость; 3 - литая заготовка; 4 - огнеупорная проводка; 5 - разливочный единый узел, состоящий из промемкости, проводок и кристаллизатора; 6 - узел ввода металла в кристаллизатор; 7 - стакан, вводящий жидкий металл в кристаллизатор; 8 - направление подвода металла; 9 - направление вытяжки заготовок; 10 - направление качания кристаллизатора; 11 - жидкий металл слябов; 12 - затвердевшая оболочка; 13 - струя металла от разливочных стаканов; 14 - разрыв литой заготовки; 15 - смещение осей разливочных стаканов; 16 - площадь выравнивания толщины заготовок.

Рабочий режим осуществляют следующим образом:

Полностью собранная МНЛЗ с прогретой промемкостью 6, проводками 5 и введенными в кристаллизатор 1 затравками (если кристаллизатор состоит из 2-х полусекций, то после подгонки плоскостей на стыке полусекций) наполняют до заданного уровня промемкость 5 и затем подают металл с 2-х сторон в кристаллизатор 1. Сразу и постепенно начинают с ростом скорости вытяжку 9 в противоположные стороны заготовки с одновременным включением качаний 10 кристаллизатора 1. Частота и амплитуда качания в начальный период может быть увеличенной, а затем до 0,5-2,0 мм при повышенной частоте качаний до 200-400 качаний в минуту. Одновременно и в процессе разливки ведут подогрев металла в промемкости 5, поддерживая заданную температуру. Для защиты металла от окисления и потерь тепла на зеркале металла наводят шлакообразующие композиции и подается нейтральный газ или ограниченно - пассивный газ азот.

По мере вытяжки заготовки включается устройство для резки мерных заготовок.

МНЛЗ может работать в блоке с прокатными клетями со всем надлежащим к этому стану оборудованием, т.е. по схеме “литейно-прокатный комплекс” (ЛПС).

Таким образом, заявляемая МНЛЗ является дальнейшим продолжением развития известных МНЛЗ, сохраняя способность работать в системе ЛПС и позволяя получать тонкие и толстые слябы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПОЛОС | 2002 |

|

RU2253541C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ ФАЗЫ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2464123C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ "ПЛАВКА НА ПЛАВКУ" НА СЛЯБОВЫЕ И БЛЮМОВЫЕ ЗАГОТОВКИ | 2006 |

|

RU2315680C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| Способ непрерывной разливки тонких слябов | 1991 |

|

SU1787670A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2011 |

|

RU2490083C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

Изобретение относится к металлургии и используется при разливке стали и сплавов на машинах непрерывного литья (МНЛЗ) слябовых заготовок, в частности с двухсторонним вытягиванием. На МНЛЗ с двухсторонним вытягиванием ввод жидкого металла в кристаллизатор производят через разливочные стаканы, установленные в узких противоположно расположенных гранях кристаллизатора, при этом оси разливочных стаканов направлены навстречу друг другу соосно или со смещением, что обеспечивает поперечный разрыв оболочки сляба при разливке в пространстве, находящемся между разливочными стаканами в кристаллизаторе. Использование МНЛЗ позволяет получить тонкие качественные слябы с улучшенной макроструктурой и поверхностью. 4 з.п. ф-лы, 3 ил.

| Машина непрерывного литья слитков горизонтального типа | 1982 |

|

SU1311845A1 |

| Машина для непрерывного литья металла | 1976 |

|

SU578155A1 |

| СПОСОБ ГОРИЗОНТАЛЬНОЙ НЕПРЕРЫВНОЙ И ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 0 |

|

SU407630A1 |

| Способ центробежной полунепрерывной отливки слитков | 1956 |

|

SU109333A1 |

| Способ полунепрерывного литья металлов | 1980 |

|

SU984647A1 |

| Безгидрозатворный стояк для отвода коксового газа | 1959 |

|

SU129634A1 |

| Способ изготовления ленты из хлористого серебра | 1976 |

|

SU619282A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2017570C1 |

Авторы

Даты

2005-05-20—Публикация

2002-06-21—Подача