Изобретение имеет отношение к металлургии, конкретнее к сталеплавильному переделу и предназначено для использования в технологии производства непрерывно литых заготовок. Наиболее полно уровень техники по затронутой теме описан в известной монографии В.М. Нисковских, С.Е. Карлинского, А.Д. Беренова «Машины непрерывного литья заготовок». - М.: Металлургия. 1991. 272 с. Представленные здесь технические решение в области непрерывного литья заготовок дают достаточно полное представление о существующем уровне техники и позволяют установить суть и направленность объекта патентования. Предлагаемое изобретение претендует на патентную защиту способа непрерывного литья заготовок, что, по мнению авторов, владеет существенными отличительными признаками в части выполнения операций загиба отвердевающей заготовки в процессе ее вытягивания по новой траектории и особенностей модернизации технологического канала установки, реализующей способ.

Сведения из упомянутого выше источника (с.20-30) позволяют четко сформулировать основные признаки аналогов предлагаемого изобретения. Аналог способа непрерывного литья заготовок включает подачу жидкого металла в кристаллизатор, получение заготовки путем непрерывного наращивания толщины твердой оболочки, вытягивания отвердевающей заготовки из кристаллизатора по траектории, обеспечивающей ее вертикальный спуск с одновременным загибом путем уменьшения радиуса кривизны траектории до достижения своего базового значения, перемещение по дуге этого радиуса и разгиб заготовки путем увеличения радиуса кривизны траектории вплоть до полного выпрямления заготовки с переводом ее в горизонтальное положение, при этом изгибные операции выполняют в соответствии с методикой построения траектории вытягивания заготовки, предусматривающей соблюдение постоянства скорости деформации и ограничения величины самой деформации на уровне допустимой для конкретного марочного сортамента разливаемых сталей.

Для заявляемого способа и аналога совпадают следующие отличительные признаки. Оба способа непрерывного литья заготовок включают подачу жидкого металла в кристаллизатор, получение заготовки путем непрерывного наращивания толщины твердой оболочки, вытягивания отвердевающей заготовки из кристаллизатора по траектории, обеспечивающей ее вертикальный спуск с одновременным загибом путем уменьшения радиуса кривизны траектории до достижения своего базового значения, перемещения по дуге этого радиуса и разгиб заготовки, при этом операцию разгиба выполняют в соответствии с методикой построения траектории вытягивания заготовки, предусматривающей соблюдение постоянства скорости деформации и ограничения величины самой деформации на уровне допустимой для конкретного марочного сортамента разливаемых сталей. Достижению ожидаемого технического результата при использовании известного способа препятствует то, что вытягивание заготовки на участке ее загиба выполняется с использованием известной методики для операции разгиба, который не предусматривает влияние ее собственного веса на ход деформационного процесса в условиях недостаточной прочности твердой оболочки и объективного присутствия гравитационного поля. Это не позволяет получить заготовки со стабильно высоким качеством поверхности и макроструктуры на участке загиба, где толщина ее твердой оболочки значительно меньше, а температура заметно выше, чем на участке разгиба.

Известная установка-аналог содержит кристаллизатор, секции роликовой проводки и тянуще-правильные устройства, которые вместе с роликами секций образуют технологический канал с осью, содержащей вертикальный, изгиба, радиальный, разгиба и горизонтальный участки, при этом ролики секций разгиба технологического канала выставлены относительно оси, построенной по методике, предусматривающей постоянство расстояний между смежными роликами каждой секции и ограничение величины изгибных деформаций не выше допустимых значений.

В предлагаемой установке и аналоге совпадают такие существенные признаки. Обе установки содержат кристаллизатор, секции роликовой проводки и тянуще-правильные устройства, которые вместе с роликами секций образуют технологический канал с осью, которая содержит вертикальную, изгиба, радиальную, разгиба и горизонтальный участки, при этом ролики секций разгиба выставлены относительно оси, построенной по методике, которая предусматривает постоянство шага выставки роликов при допустимом значении деформации изгиба на каждом из них. Достижению ожидаемого технического результата при использовании известной установки препятствуют недостатки конструкции технологического канала на участке загиба в части компоновки роликов вокруг его оси, геометрия которой не отвечает условиям минимального механического сопротивления вытягиванию заготовки по траектории минимальных энергозатрат. Это не позволяет, в особенности при увеличении скорости разливки, стабилизировать качество получаемых заготовок, снизить токовые нагрузки на приводах тянуще-правильных устройств, а также минимизировать износ роликовой проводки.

Наиболее близким к предлагаемому изобретению, выбранным в качестве прототипа, является способ непрерывной разливки стали и используемая для его осуществления установка, известные по патенту US №6155332, кл. В22D 11/128 от 28.01.1999 г. Согласно прототипу расплавленный металл подают в вертикально расположенный кристаллизатор с плоскими стенками. Образующуюся при этом литую заготовку, непрерывно вытягивают из кристаллизатора, которую далее в процессе вытягивания одновременно загибают с уменьшением радиуса загиба заготовки от Rmax=∞ (отвечает вертикальному положению изначально прямой заготовки) до некоторого конечного минимального значения Rmin. Далеее согнутую заготовку вытягивают без деформаций по дуге минимального радиуса с последующей протяжкой через секции выпрямления, где операция ее разгиба выполняется с увеличением радиуса к максимальному значению (Rmax=∞), соответствующему полному выпрямлению заготовки с укладкой ее в горизонтальное положение. В заявляемом способе и прототипе совпадают следующие отличительные признаки. Оба способа включают подачу расплавленного металла в кристаллизатор, вытягивание кристаллизующейся заготовки из кристаллизатора, ее спуск и одновременный изгиб с уменьшением радиуса от максимального до минимального значения, перемещение без деформаций по дуге минимального радиуса и протягивание через секции выпрямления заготовки, где операция ее разгиба выполняется с увеличением радиуса от минимального до максимального значения, отвечающего полному выпрямлению заготовки с укладкой ее в горизонтальное положение. Получению ожидаемого технического результата при использовании способа, выбранного в качестве прототипа, препятствует:

- отсутствие оптимального алгоритма выполнения операции загиба заготовки с уменьшением радиуса, гарантирующего заданный уровень качества поверхности и макроструктуры получаемых заготовок в широком диапазоне их размерного и марочного сортаментов;

- вытягивание заготовки на участке ее загиба (где твердая оболочка заготовки, ввиду малой собственной толщины и еще достаточно высокой температуры, обладает низкими показателями по прочности и пластичности) по траектории, выполненной без учета влияния ее собственного веса на ход деформационного процесса. Последнее не позволяет получить заготовки со стабильно высоким качеством поверхности и макроструктуры, особенно при повышенных скоростях разливки.

В предлагаемой установке и прототипе по патенту США №6155332, кл. В22D 11/128 от 28.01.1999 г. совпадают такие существенные признаки. Обе установки содержат кристаллизатор, секции роликовой проводки и тянуще-правильные устройства, которые вместе с роликами секций образуют технологический канал с осью, содержащей вертикальный, загиба, радиальный, разгиба и горизонтальный участки, при этом ролики секций разгиба выставлены относительно оси, построенной по методике, предусматривающей постоянство установочного шага роликов при допустимом значении деформации изгиба на каждом из них. Получению ожидаемого технического результата при использовании установки, выбранной в качестве прототипа, препятствуют недостатки конструктивного выполнения технологического канала на участке загиба в части компоновки роликов вокруг его оси, геометрия которой не отвечает условиям минимального механического сопротивления при вытягивании заготовки. Напротив, создаются жесткие условия взаимодействия заготовки с роликовой проводкой, которые не позволяют стабилизировать качество получаемых заготовок при повышении скорости розливки, снизить токовые нагрузки на привод, а также минимизировать износ роликовой проводки.

В основу изобретения поставлена задача создания способа непрерывного литья заготовок и установки для его осуществления, которые отвечали бы новым условиям осуществления приемов и операций, а также новым формам выполнения и взаимного расположения конструктивных элементов установки, позволяющие получать непрерывнолитые заготовки со стабильно высоким качеством поверхности и макроструктуры в условиях высокоскоростной разливки. Заявляемый объект, «Способ непрерывного литья заготовок и установка для его осуществления», характеризуется такими существенными признаками, достаточными для достижения ожидаемого технического результата.

Способ включает подачу расплавленного металла в кристаллизатор, вытягивание кристаллизующейся заготовки из кристаллизатора, ее одновременный спуск и загиб с уменьшением радиуса загиба от максимального до минимального значения, перемещение без деформаций по дуге минимального радиуса и протягивание через секции выпрямления заготовки, где операция ее разгиба выполняется с увеличением радиуса от минимального до максимального значения, отвечающего полному выпрямлению заготовки с укладкой ее в горизонтальное положение. В заявляемом способе операцию вытягивания заготовки осуществляют по новой траектории, отвечающей условиям минимальных энергозатрат на ее спуск с отметки уровня максимального значения радиуса до отметки уровня, где радиус загиба заготовки принимает минимальное значение, при этом регламент деформации загиба устанавливают в соответствии с алгоритмом уменьшения радиуса и с учетом допустимого значения максимальной деформации в последней точке загиба.

Установка содержит кристаллизатор, секции роликовой проводки и тянуще-правильные устройства, ролики которых вместе с роликами секций образуют технологический канал с осью, содержащей вертикальный, загиба, радиальный, разгиба и горизонтальный участки, при этом ролики секций разгиба выставлены относительно оси, построенной по методике, которая предусматривает постоянство установочного шага роликов при допустимом значении изгибной деформации на каждом из них. В заявляемой установке ролики секций загиба, которые образуют технологический канал, выставлены относительно оси, обеспечивающей минимальное механическое сопротивление технологического канала, например, в виде брахистохроны, при этом шаг роликов и их количество на участке загиба установлены в соответствии с регламентом прироста накапливаемой деформации загиба вдоль оси и с учетом ограничения деформации на последнем ролике последней секции загиба.

В отдельных случаях использование способа, который заявляется, характеризуется тем, что,

- вытягивание заготовки осуществляют по упрощенной траектории вытягивания путем укорочения ее вертикального и (или) радиального участков;

- вытягивание заготовки осуществляют с сочетанием операций загиба и разгиба заготовки в точке траектории, которая отвечает минимальному значению радиуса ее кривизны,

- оптимизацию траектории вытягивания с приближением ее геометрии к геометрии кривой, которая обеспечивает минимальные энергозатраты на спуск заготовки, осуществляют по результатами мониторинга токовых нагрузок на приводах тянуще-правильных устройств;

- корректировку траектории вытягивания осуществляют по результатам износа роликов, образующих технологический канал.

При использовании предлагаемого изобретения ожидается достижение технического результата, заключающегося в повышении и стабилизации качества непрерывно литых заготовок при увеличении скорости разливки, а также в повышении эксплуатационного ресурса роликовой проводки. Между предлагаемым изобретением и достигнутым техническим результатом существует причинно-следственная связь. Анализ решения известной вариационной задачи о нахождении возможной траектории минимального времени спуска материальной точки между разнесенными по вертикали и горизонтали в условиях гравитационного поля точками (см. Г. Галилей, Выбранные труды, т.2, М., 1964, с.298-301, прим. 465) показывает, что условиям минимального времени на ее спуск отвечает единственная траектория, которая получила название «брахистохрона». Выполнение оси установки непрерывного литья заготовок на участке спуска с одновременным загибом заготовки в виде брахистохроны позволяет использовать ее собственный вес в условиях гравитационного поля для самоцентрирования в технологическом канале и, тем самым, обеспечить наиболее мягкий контакт заготовки с роликовой проводкой. Последнее приводит к снижению механического сопротивления технологического канала и усилия вытягивания и, соответственно, к снижению растягивающих напряжений в твердой оболочке кристаллизующейся заготовки. Это особенно важно при выполнении операции загиба, поскольку ее выполнение осуществляется на начальных этапах формирования заготовки, когда толщина ее твердой оболочки значительно меньше, чем, например, при выполнении последующей операции разгиба. При увеличении скорости разливки усиливаются деструктивные условия динамического взаимодействия заготовки с роликовой проводкой, если траектория ее вытягивания и установка роликовых секций выполнена не относительно кривой минимальных энергозатрат, которая обеспечивает минимальное механическое сопротивление технологического канала. В этом случае существует высокая вероятность дестабилизации качества получаемых заготовок. В реальных условиях эксплуатации геометрия оси технологического канала может быть оптимизирована по результатам мониторинга усилий вытягивания или токовых нагрузок на приводах тянуще-правильных устройств, а также скорректирована по результатам износа роликов. Таким образом, технический результат использования изобретения заключается в снижении механического сопротивления технологического канала и реализации режимов мягкого многоточечного загиба, которые обеспечивают высокие гарантии качества отливаемых заготовок, а также увеличение эксплуатационного ресурса роликовой проводки.

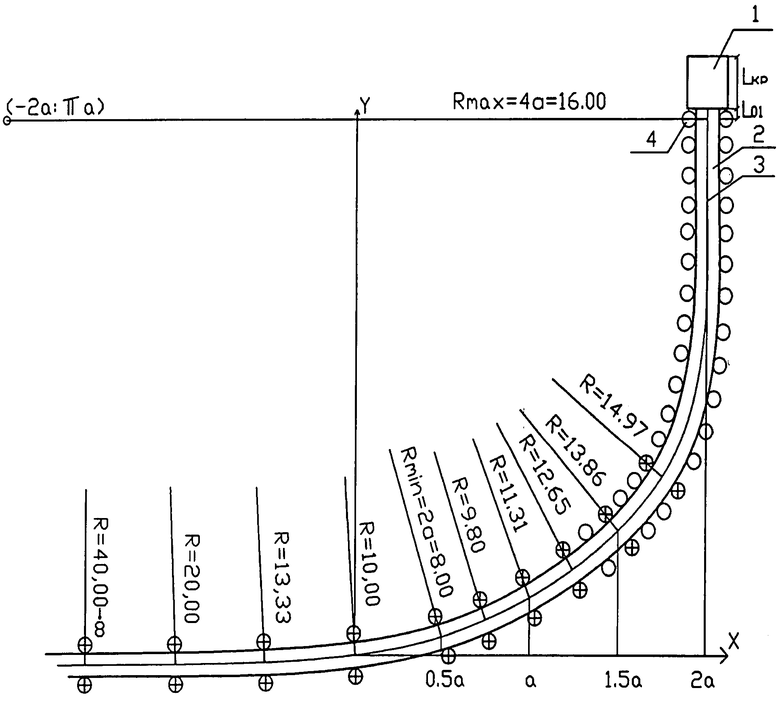

Заявляемый способ непрерывного литья заготовок реализуется с помощью предлагаемой установки следующим образом. Жидкий металл из промежуточного ковша подают в кристаллизатор установки непрерывной разливки стали. В результате контакта с рабочей охлаждаемой поверхностью кристаллизатора жидкая фаза превращается в твердую, образовывая заготовку, размеры и форма которой отвечают параметрам формообразующей полости кристаллизатора. В процессе наращивания твердой фазы отвердевающая заготовка непрерывно вытягивается из кристаллизатора с помощью тянуще-правильных устройств, которые вместе с роликовой проводкой образуют технологический канал. Геометрия канала обеспечивает продвижение отливаемой заготовки по заданной траектории, гарантирующей выполнение операции загиба заготовки по заданному алгоритму. Загиб заготовки в процессе ее вытягивания осуществляют путем предварительной выставки роликов участки загиба относительно оси технологического канала по кривой минимальных энергозатрат, например, брахистохроне:

где а - масштабный фактор, а x, y - текущие координаты брахистохроны.

Функция (1), являясь непрерывно дифференцируемой, позволяет построить ось технологического канала на условиях как угодно малых деформаций, что обеспечивает разливку заготовок в самых широких диапазонах размерного и марочного сортаментов. По результатами дифференцирования (1) находим первые и вторые производные, значение которых используем для нахождения радиуса кривизны траектории вытягивания в любой точке кривой (1) и, таким образом, находим алгоритм выполнения операции загиба заготовки с непрерывным уменьшением радиуса кривизны траектории вытягивания в виде зависимости:

Вытягивание заготовки на участке ее загиба xn<x≤2а осуществляют против оси x от точки x=2а, где R в соответствии с (2) приобретает максимальное значение Rмах=4а до координаты последней точки загиба xn, где R достигает своего минимального значения Rмin, которое обеспечивает базис гарантий качества получаемых заготовок. Вытягивание на оставшихся участках траектории, в том числе и на участке разгиба с увеличением радиуса от Rмin до Rмах=∞, а также резку заготовок на мерные длины осуществляют с помощью известных способов и устройств.

Пример конкретной реализации способа. Необходимо получить непрерывно литый блюм размером 250×320 мм2 с высокими показателями качества поверхности и макроструктуры при полном отсутствии внутренних трещин. Скорость разливки - 1,2 м/хв. Основные необходимые данные по конструкции установки: кристаллизатор радиального типа с базовым радиусом R0=Rмах=4а=16 м с рабочей длиной Lкр=0,25 а=1 м; расстояние от выходного сечения кристаллизатора до сечения заготовки, проходящего через ось первого ролика, L01=0,05 а=0,2 м; количество точек загиба n=7. Данные, отображающие особенности построения технологического канала установки на участке выполнения операции загиба заготовки, приведены ниже, в таблице 1. Этих данных вполне достаточно для построения технологического канала установки непрерывной разливки стали, которая обеспечивает реализацию предлагаемого способа. Данные получены с использованием зависимостей (1) и (2) при условии выбора масштабного коэффициента а=4000 мм в декартовой системе координат с началом в точке (0; 0). Здесь: x/a и y/a - относительные координаты текущего пересечения заготовки; L - расстояние от мениска жидкой фазы до текущего сечения заготовки, проходящего через ось i-того ролика; ΔL - расстояние между смежными роликами по оси технологического канала; Δh - текущее значение толщины твердой оболочки слитка; R - текущее значение радиуса кривизны траектории вытягивания. Длина траектории в пределах участка загиба определялась по формуле

Значение а выбиралось с учетом допустимых габаритных размеров установки и одновременного достижения заданных гарантий качества получаемых заготовок при минимально допустимом значении радиуса Rmin=8000 мм. Уровень деформации ε (%) определялся по известной формуле для определения ее максимального значения на поверхности заготовки εi=δ/Ri, где δ - половина ее толщины. Мера накопленной деформации Δεi на каждом ролике секции загиба определялась без учета знака по формуле:

Из данных, приведенных в таблице 1, следует, что, в отличие от прототипа, где операцию загиба осуществляют на условиях одинакового прироста меры деформации Δεi=ΣΔεi/(n-1)=const<εкр, в предлагаемом способе операцию загиба осуществляют по алгоритму (2) с использованием (4), который обеспечивает щадящий режим деформации изгиба заготовки с плавным наращиванием Δεi в направлении ее вытягивания. При обусловленных выше значениях технологических параметров литья и конструктивных параметрах установки суммарная мера накопленной деформации составляет ΣΔεi=0,78%, что для прототипа в среднем отвечает значению 0,78:6=0,13% на одну точку загиба, величина которой не должна превышать критического значения Δεкр, характерного для конкретной марочной группы разливаемой стали. Из представленного в последней строке таблицы 1 распределения Δε по участку загиба следует, что накопление деформации по предлагаемому способу осуществляется на условиях монотонного наращивания меры деформации изгиба заготовки вдоль технологического каналу установки. Так, в начале участка Δε значительно ниже 0,13%, однако на последних двух роликах (6 и 7) Δε уже существенно превышает свое среднее значение. В рамках предлагаемого способа гарантии качества заготовки подтверждаются при выполнении условия Δε7/Δεкр, где Δε7 - прирост деформации на последнем ролике участка загиба, а εкр - допустимое (критическое) значение степени деформации для разливаемой марки стали в температурной зоне ее пониженной пластичности. Таким образом, приведенный вариант конструкции установки гарантирует качество получаемых заготовок из стали с εкр<0,28. Повышение гарантий качества за счет снижения локальной меры деформации Δεn на последнем ролике достигается путем простого увеличения числа роликов, например, в данном случае, до 13 (с уменьшением шага их установки по оси x до 500 мм) или до 25 (с уменьшением шага установки по оси x до 250 мм). Такая конструкция технологического канала обеспечивает значение локальной деформации на последней точке загиба на уровне Δεn=0,14 i 0,07%, соответственно. Достижение настолько малых значений критической деформации позволяет решить проблему получения практически бездефектных по поверхности и макроструктуре непрерывно литых заготовок для всего существующего марочного диапазона разливаемых сталей. Отметим, что в рамках обусловленных выше вариантов выбора количества используемых роликов не возникают инженерные проблемы, связанные с уменьшением межроликового расстояния и возникающего в связи с этим требования уменьшения диаметра используемых роликов при увеличении количества точек разгиба. Это обусловлено тем, что в предлагаемом способе операция загиба заготовки стала превалирующей как в пространственном (увеличение длины участка загиба за счет сокращение вертикального и радиального участков), так и во временном (длительность операции) измерениях. Так, в приведенном примере реализации способа протяженность участка загиба заготовки вдоль оси x составила Lx=8000-2000=6000 мм при перепаде его высотных отметок ΔН=12566,4-724,7=11841,7 мм. Таким образом, отношение габаритных размеров участка загиба составило ΔH/Lx=1,97. При выборе увеличенных значений минимального радиуса загиба, с целью повышения гарантий качества получаемых заготовок, например до Rmin=10000 мм, протяжность участка Lx сократится согласно (1) и (2) до 8000-3125=4875 мм, а разница высотных отметок ΔН=12566,4-1497,9=11068,5 мм. Отношение габаритных размеров участка загиба при этом увеличится до ΔH/Lx=2,27. В условиях отсутствия вертикального и радиального участков и сочетания операций загиба и разгиба заготовки в точке x=2000 мм длина и высота участка разгиба, рассчитанные по известной методике, например для пяти точечного разгиба, составят около 8120 мм и 2419 мм соответственно. Таким образом, габаритные размеры технологического канала без вертикального, радиального и горизонтального участков обеспечивают вытягивание заготовки с непрерывной деформацией вплоть до укладывания ее в горизонтальное положение, составят Lx=6000+8120=14120 мм и H=11069+2419=13488 мм. Последний результат отвечает отношению Н/Lx=0,955, что очень близко к малогабаритному варианту известной конструкции радиальной установки с одноточечным разгибом (и, соответственно, с очень низким уровнем гарантий качества получаемых заготовок). Эти расчеты показывают, что использование предлагаемого изобретения позволяет оптимизировать габариты установки и значительно сократить капитальные зараты на ее сооружение. Из изложенного выше следует, что в рамках предлагаемого изобретения при рассмотрении вариантов его реализации в ограниченных габаритах установки протяжность участка и время выполнения операций загиба и разгиба имеют первостепенное значение при определении базовых гарантий качества получаемых заготовок. Пространственно-временные характеристики всех оставшихся операций и участков технологического канала корректируются по остаточному принципу. Так, в интересах увеличения длины участка загиба может быть существенно уменьшена длина участка радиального перемещения заготовки, вплоть до полного ее исключения с сочетанием операций загиба и разгиба в точке траектории достижения минимального значения радиуса ее кривизны. Таким образом, наличие масштабного коэффициента а в комплексе с использованием непрерывной функции (1), которая непрерывно дифференцируется и в то же время обеспечивает спуск заготовки по траектории минимальных энергозатрат с использованием алгоритма (2) выполнения операции загиба заготовки в процессе ее вытягивания, позволяет оптимизировать конструктивные параметры установки и, в частности, минимизировать ее габариты на заданном уровне гарантий качества получаемых заготовок.

В результате использования изобретения достигается технический результат, заключающийся в повышении и стабилизации качества получаемых заготовок при увеличении скорости разливки, а также в снижении усилий вытягивания заготовки и повышении эксплуатационного ресурса роликовой проводки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044595C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ НА МАШИНЕ КРИВОЛИНЕЙНОГО ТИПА | 1992 |

|

RU2027540C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| СПОСОБ И УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ СЛЯБОВ | 2009 |

|

RU2476290C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 2006 |

|

RU2377096C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ КРИВОЛИНЕЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086349C1 |

Изобретение относится к металлургии, в частности к непрерывному литью заготовок. Способ включает подачу жидкого металла в кристаллизатор, вытягивание заготовки из кристаллизатора, спуск и изгиб по радиусу, уменьшающемуся от максимального до минимального значения. Перемещение заготовки без деформации осуществляют по дуге минимального радиуса, а разгибание заготовки осуществляют с увеличением радиуса до максимального значения. Вытягивание заготовки осуществляют по траектории, описываемой брахистохроной, отвечающей условиям минимальных энергозатрат на ее спуск. Регламент деформации изгиба заготовки устанавливают в соответствии с алгоритмом уменьшения радиуса и с учетом допустимого значения деформации в последней точке загиба. Установка содержит кристаллизатор, секции роликовой проводки и тянуще-правильные устройства, которые образуют технологический канал с осью, описываемой брахистохроной. Количество роликов и их шаг на участке изгиба устанавливают в соответствии с регламентом прироста накапливаемой деформации изгиба вдоль траектории вытягивания и с учетом ограничения величины прироста деформации в пределах допустимой на последнем ролике последней секции загиба. Обеспечивается стабильное высокое качество получаемых заготовок при повышении скорости разливки, снижение токовых нагрузок на приводах тянуще-правильных устройств и увеличение эксплуатационного ресурса роликовой проводки. 2 н. и 4 з.п. ф-лы, 1 ил., 1 табл.

1. Способ непрерывного литья заготовок, включающий подачу расплавленного металла в кристаллизатор, вытягивание заготовки из кристаллизатора, спуск и изгиб заготовки по радиусу, уменьшающемуся от максимального до минимального значения, перемещение без деформаций по дуге минимального значения и протягивание через секции выпрямления заготовки, в которых осуществляют разгибание заготовки с увеличением радиуса от минимального до максимального значения, перевод заготовки в горизонтальное положение при поддержании степени деформации меньше критического значения, отличающийся тем, что спуск и изгиб заготовки с уменьшением радиуса изгиба осуществляют по траектории, отвечающей условиям минимальных энергозатрат на спуск заготовки с отметки уровня Н1 максимального значения радиуса до отметки уровня Н2, на котором радиус изгиба заготовки принимает минимальное значение, описываемой брахистохроной

2. Способ по п.1, отличающийся тем, что вытягивание заготовки осуществляют по упрощенной траектории путем укорочения ее вертикального и/или радиального участков.

3. Способ по п.1, отличающийся тем, что вытягивание заготовки осуществляют с совмещением операций изгиба и разгиба заготовки в точке траектории, соответствующей моменту достижения минимального радиуса загиба.

4. Способ по п.1, отличающийся тем, что оптимизацию траектории вытягивания с приближением ее геометрии к геометрии кривой, обеспечивающей минимальные энергозатраты на спуск заготовки, осуществляют по результатам мониторинга токовых нагрузок на приводах тянуще-правильных устройств.

5. Способ по п.1, отличающийся тем, что корректировку траектории вытягивания осуществляют по результатам износа роликов, образующих технологический канал.

6. Установка для непрерывного литья заготовок, содержащая кристаллизатор, секции роликовой проводки и тянуще-правильные устройства, образующие технологический канал с осью, состоящей из вертикального участка, участка изгиба, радиального участка, участка разгиба и горизонтального участка, отличающаяся тем, что ось технологического канала выполнена по кривой, описываемой брахистохроной

| US 6155331A, 05.12.2000 | |||

| Установка непрерывной разливки металлов | 1981 |

|

SU996074A1 |

| US 4476915A, 16.10.1984 | |||

| Способ изготовления целлюлозосодержащего материала | 1978 |

|

SU730924A1 |

Авторы

Даты

2014-12-20—Публикация

2011-12-24—Подача