Изобретение относится к области переработки пластмасс, в частности к средствам теплоснабжения машин, и может быть использовано для формирования требуемых температурных полей в формующих головках, валках и других рабочих органах полимерного оборудования при получении одно и многослойных пленок, листов, труб и выдувных изделий.

Цель изобретения - обеспечение оптимального распределения температуры на поверхностях рабочих органов полимерного оборудования.

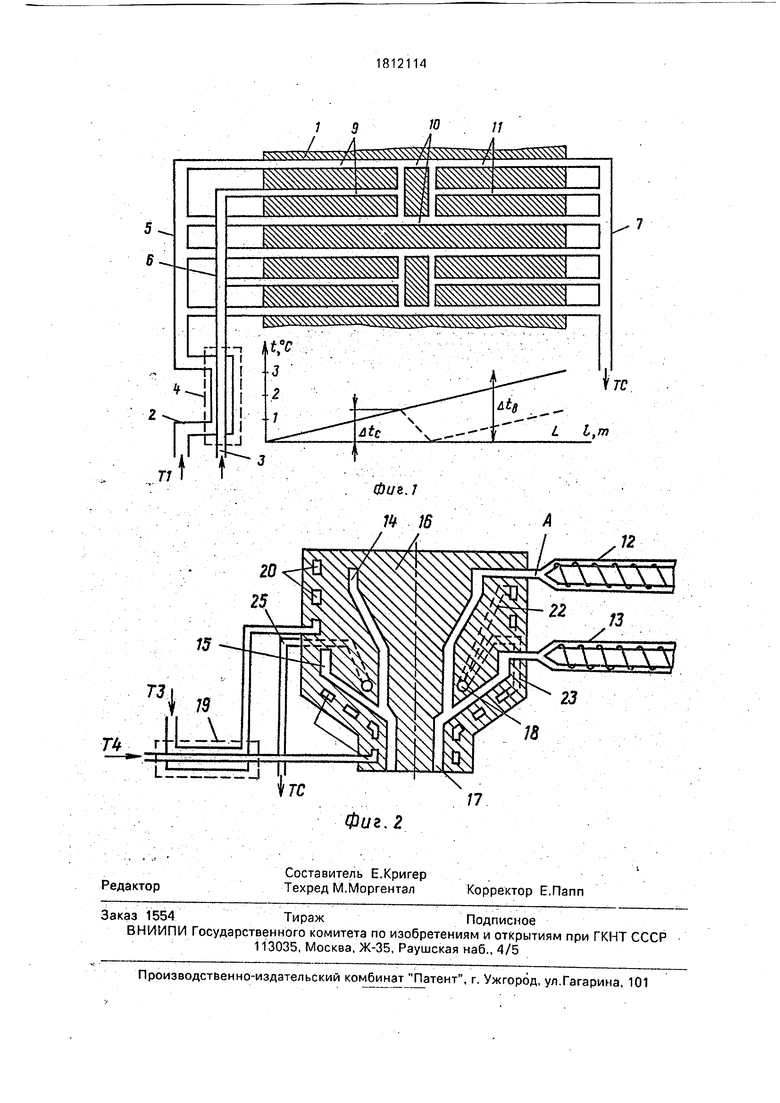

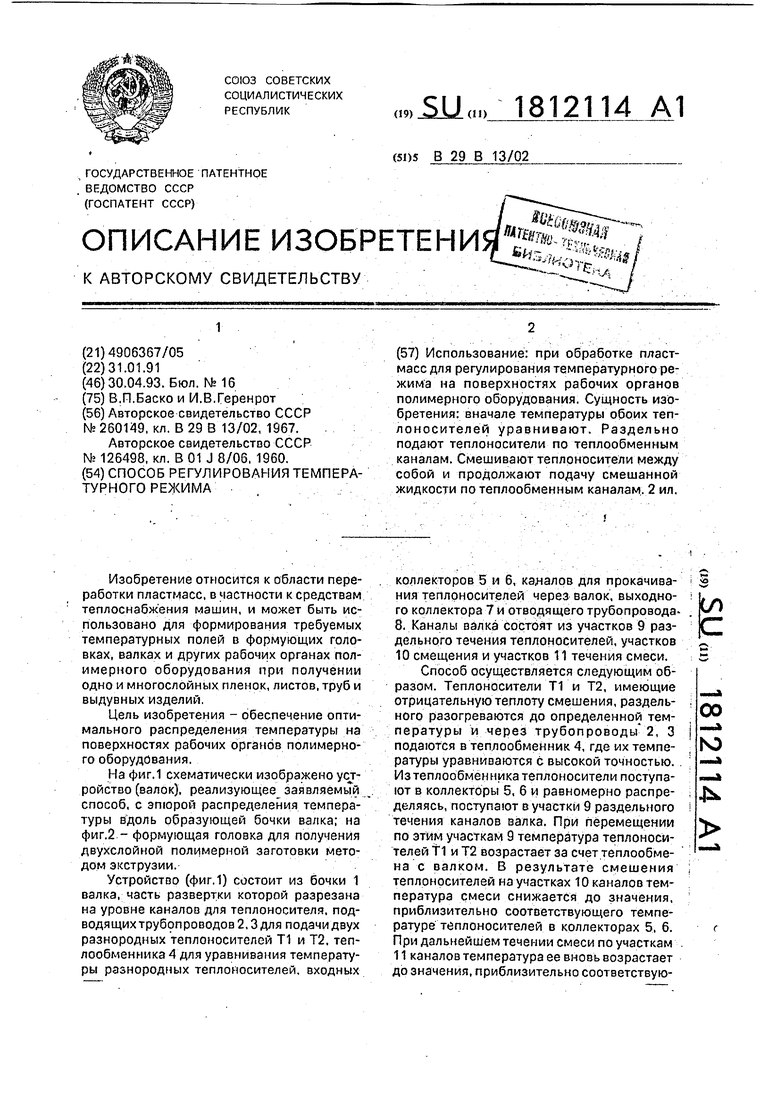

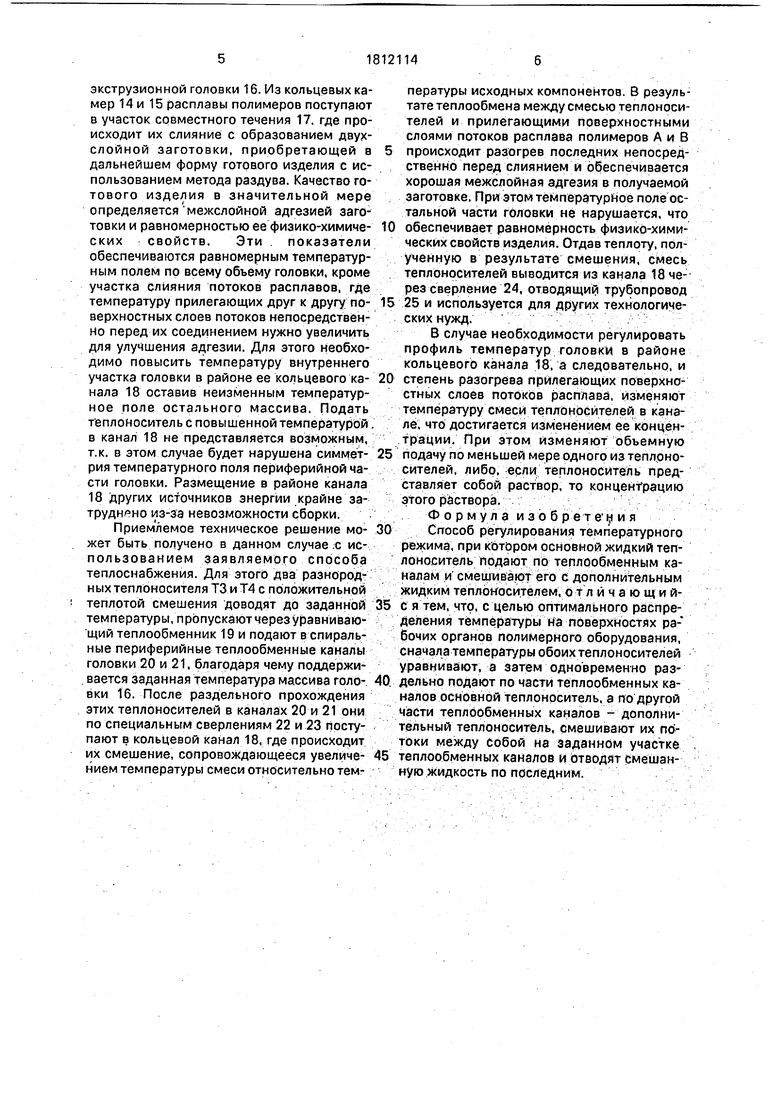

На фиг.1 схематически изображено устройство (валок), реализующее заявляемой способ, с эпюрой распределения температуры вдоль образующей бочки валка; на фиг.2.- формующая головка для получения двухслойной полимерной заготовки методом экструзии.

Устройство (фиг.1) состоит из бочки 1 валка, часть развертки которой разрезана на уровне каналов для теплоносителя, подводящих трубопроводов 2,3 для подачидвух разнородных теплоносителей Т1 и Т2. теплообменника 4 для уравнивания температуры разнородных теплоносителей, входных

коллекторов 5 и 6, калалов для прокачива- ния теплоносителей через валок, выходного коллектора 7 и отводящего трубопровода 8. Каналы валка состоят из участков 9 раздельного течения теплоносителей, участков

10 смещения и участков 11 течения смеси.

Способ осуществляется следующим образом. Теплоносители Т1 и Т2, имеющие отрицательную теплоту смешения, раздельного разогреваются до определенной температуры и через трубопроводы 2, 3 подаются в теплообменник 4, где их температуры уравниваются с высокой точностью. . Из теплообменника теплоносители поступают в коллекторы 5, 6 и равномерно распределяясь, поступают в участки 9 раздельного течения каналов валка. При перемещении по этим участкам 9 температура теплоносителей Т1 и Т2 возрастает за счет теплообмена с валком. В результате смешения теплоносителей на участках 10 каналов температура смеси снижается до значения, приблизительно соответствующего температуре теплоносителей в коллекторах 5, 6. При дальнейшем течении смеси по участкам .

11 каналов температура ее вновь возрастает до значения, приблизительно соответствуюСО

с

со

--в

N)

Ј

щего температуре теплоносителей на входе в участок смешения 10. Таким образом, максимальный перепад температуры теплоносителя вдоль образующей бочки валка снижается приблизительно в два раза в сравнении с обычным прокачиванием теплоносителя вдоль сплошного карала.

Рассмотрим валок для охлаждения листов из термопластов, получаемых методом экструзии. Расплав термопласта в форме листа поступает из формующей головки червячного экструдера на наружную поверхность вращающегося валка, и отдавая ему теплоту, охлаждается. При этом для обеспечения постоянной температуры валка требуется его интенсивное внутреннее охлаждение, осуществляемое путем прока- чивания теплоносителя через каналы диаметром d 0,01 м, расположённые равномерно в бочке валка вдоль его образующей.: ...

Размерные и физико-химические свойства получаемого листа определяются равномерностью температурного поля на рабочей поверхности валка. Перепады температур на этой поверхности не должны превышать 2°С при заданном значении температуры поверхности 120°С и длине рабочей части бочки валка L 1,6 м. ;-.

Рассмотрим, на сколько увеличится температура теплоносителя, например, перегретой воды, при прокачивании ее по одному из каналов с объемной подачей GB 7,2 л/мин 1,2 мэ/с. При перепаде температур между каналом валка и перегретой водой At 1Q°C и характерном коэффициенте теплоотдачи от поверхности канала к воде О. 2600 Вт/(м2 , °С) отводимый Тепловой поток будет равен

Рв a- S- At 2600x0,05024 х 10 : 1306 Вт,. : где S - Я d L 3,14 0,01 . 1,6 0,05024 м - поверхность канала.

Перепад температуры воды на входе и выходе канала составит . Рв

At

GB Св рв

1306

2,98°С,

1,2-1СГ4х 3840x951 где Ов-3840 Дж/(кг°С) и рв 951 кг/м3- соотвётственно удельная теплоемкость и удельная масса перегретой воды при температуре 110°С.

Учитывая высокий коэффициент теплоотдачи от поверхности канала к воде, следует ожидать такого же перепада температур и на рабочей поверхности валка. Это превышает допустимый по технологическим требованиям перепад температур. Для

реализации заявляемого способа рассмотрим в качестве теплоносителей Т1 и Т2, например, перегретую воду и этиловый спирт, подаваемые в валок при температуре 110 С.

Можно считать, что на участках раздельного течения 9 и течения смеси 11 рост температуры теплоносителей вдоль образующей валка происходит аналогично тому, как это было рассчитано ранее для сплошного канаО ла. Как следует из приведенного выше справочника (стр. 13), вода и этиловый спирт при температуре 110°С (383°К) имеют положительную энтальпию смешения Н, что соответствует эндотермическому эффекту. При

5 концентрации этилового спирта в получаемой смеси х 11,89 мольных процента при указанной температуре имеем Д Н 145,4 Дж/моль. Указанное значение концентрации смеси х означает смешивание воды и

0 спирта в весовой пропорции 3:1. Далее определяем, что для максимально близких к выбранным значений концентрации и температуры смеси ее мольная теплоемкость составляет Ср 96 Дж/(моль °К), В резуль5 тате определяем, что при смешении этих компонентов в указанной пропорции температура смеси снизится на участке 10 относительно температуры исходных компонентов на

0д. АН 145 1Ц1ог

.

На фиг.1 показано изменение температуры теплоносителя вдоль образующей бочки валка при прокачивании его по

5 сплошному каналу (сплошная линия) и при смешении указанных теплоносителей в случае реализации заявляемого способа (штриховая линия). Как видно из эпюры, перепад температуры теплоносителя, а значит и тем-.

0 пературы на рабочей поверхности валка, в последнем случае составляет 1,5°С. что удовлетворяет технологическим требованиям и обеспечивает требуемое качество получаемых изделий. Полученную смесь

5 (раствор спирта в воде) используют для других технологических нужд производства.

При необходимости, смешение теплоносителей можно производить поэтапно на нескольких отдельных участках смешения,

0 что обеслечигеще большую равномерность температурного поля рабочего органа, например, валка.

В качестве второго примера реализации заявляемого способа рассмотрим устройст5 во для получения двухслойной Заготовки из пластмасс методом экструзии, схема которого представлена на фиг.2. Оно включает два червячных экструдера 12 и 13, выдавливающих расплавы полимеров А и В в коль- цевые камеры 14 и 15 осесимметричной

экструзионной головки 16. Из кольцевых камер 14 и 15 расплавы полимеров поступают в участок совместного течения 17, где происходит их слияние с образованием двухслойной заготовки, приобретающей в дальнейшем форму готового изделия с использованием метода раздува. Качество готового изделия в значительной мере определяется межслойной адгезией заготовки и равномерностью ее физико-химических свойств. Эти . показатели обеспечиваются равномерным температурным полем по всему объему головки, кроме участка слияния потоков расплавов, где температуру прилегающих друг к другу поверхностных слоев потоков непосредственно перед их соединением нужно увеличить для улучшения адгезии. Для этого необходимо повысить температуру внутреннего участка головки в районе ее кольцевого канала 18 оставив неизменным температурное поле остального массива. Подать теплоноситель с повышенной температурой. в канал 18 не представляется возможным, т.к. в этом случае будет нарушена симметрия температурного поля периферийной части головки. Размещение в районе канала 18 других источников энергии крайне затруднено из-за невозможности сборки.

Приемлемое техническое решение может быть получено в данном случае .с ис- пользованием заявляемого способа теплоснабжения. Для этого два разнородных теплоносителя ТЗ иТ4 с положительной теплотой смешения доводят до заданной температуры, пропускают через уравнивающий теплообменник 19 и подают в спиральные периферийные теплообменные каналы головки 20 и 21, благодаря чему поддержи- . вается заданная температура массива головки 16. После раздельного прохождения этих теплоносителей в каналах 20 и 21 они по специальным сверлениям 22 и 23 поступают в кольцевой канал 18, где происходит их смешение, сопровождающееся увеличением температуры смеси относительно температуры исходных компонентов. В результате теплообмена между смесью теплоносителей и прилегающими поверхностными слоями потоков расплава полимеров А и В 5 происходит разогрев последних непосредственно перед слиянием и обеспечивается хорошая межслойная адгезия в получаемой заготовке. При этом температурное поле остальной части головки не нарушается, что

0 обеспечивает равномерность физико-химических свойств изделия. Отдав теплоту, полученную в результате смешения, смесь теплоносителей выводится из канала 18 через сверление 24, отводящий трубопровод

5 25 и используется для других технологических нужд.. :

В случае необходимости регулировать профиль температур головки в районе кольцевого канала 18, а следовательно, и

0 степень разогрева прилегающих поверхностных слоев потоков расплава, изменяют температуру смеси теплоносителей в канале, что достигается изменением ее концен-., .трации. При этом изменяют объемную

5 подачу по меньшей мере одного из теплоносителей, либо, если теплоноситель представляет собой раствор, то концентрацию этого раствора.

Формула изобретен и я

0 Способ регулирования температурного режима, при котором основной жидкий теплоноситель подают по теплообменным каналам и смешивают его с дополнительным жидким теплоносителем, Ьт л и ч а ю щ и й5 с я тем, что, с целью оптимального распределения температуры йа поверхностях рабочих органов полимерного оборудования, сначала температуры обоих теплоносителей уравнивают, а затем одновременно раз0. дельно подают по части теплообменных каналов основной теплоноситель, а по другой части теплообменных каналов - дополнительный теплоноситель, смешивают их потоки между собой на заданном участке

5 теплообменных каналов и отводят смешанную жидкость по последним.

4tf

t. ь

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УВЕЛИЧЕНИЯ ТЕМПЕРАТУРНОГО ПЕРЕПАДА В ТЕПЛОВОМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151310C1 |

| Валок к валковым машинам | 1986 |

|

SU1391906A1 |

| Способ ликвидации газового фонтана на скважинах в морских условиях | 2022 |

|

RU2803086C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380635C1 |

| Способ прокатки металла, устройство и валок для его осуществления | 1985 |

|

SU1316723A1 |

| Способ повышения мощности двухконтурной АЭС за счет комбинирования с водородным циклом | 2019 |

|

RU2707182C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386913C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1991 |

|

RU2013686C1 |

| Валок для прокатки металла | 1976 |

|

SU627877A1 |

| ПАРОГЕНЕРАТОР ОБРАТНОГО ТИПА ДЛЯ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2018 |

|

RU2706801C1 |

Использование: при обработке пластмасс для регулирования температурного режима на поверхностях рабочих органов полимерного оборудования. Сущность изобретения: вначале температуры обоих теплоносителей уравнивают. Раздельно подают теплоносители по теплообменным каналам. Смешивают теплоносители между собой и продолжают подачу смешанной жидкости по теплообменным каналам. 2 ил.

| СХЕМА РЕГЕНЕРАЦИИ ТЕПЛА ОТ ОБОРУДОВАНИЯ ПО ПЕРЕРАБОТКЕ ПЛАСТМАСС | 0 |

|

SU260149A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ регулирования температуры в реакторных устройствах | 1959 |

|

SU126498A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-30—Публикация

1991-01-31—Подача