Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано при производстве листов или профилей из черных и цветных металлов, а также в машиностроении.

Целью изобретения является снижение локальной концентрации ликватов в осевой зоне путем ее рассредоточения по сечению полосы, получение заданных, например, переменных механических свойств по прокатанному металлу и этим путем повышение его качества.

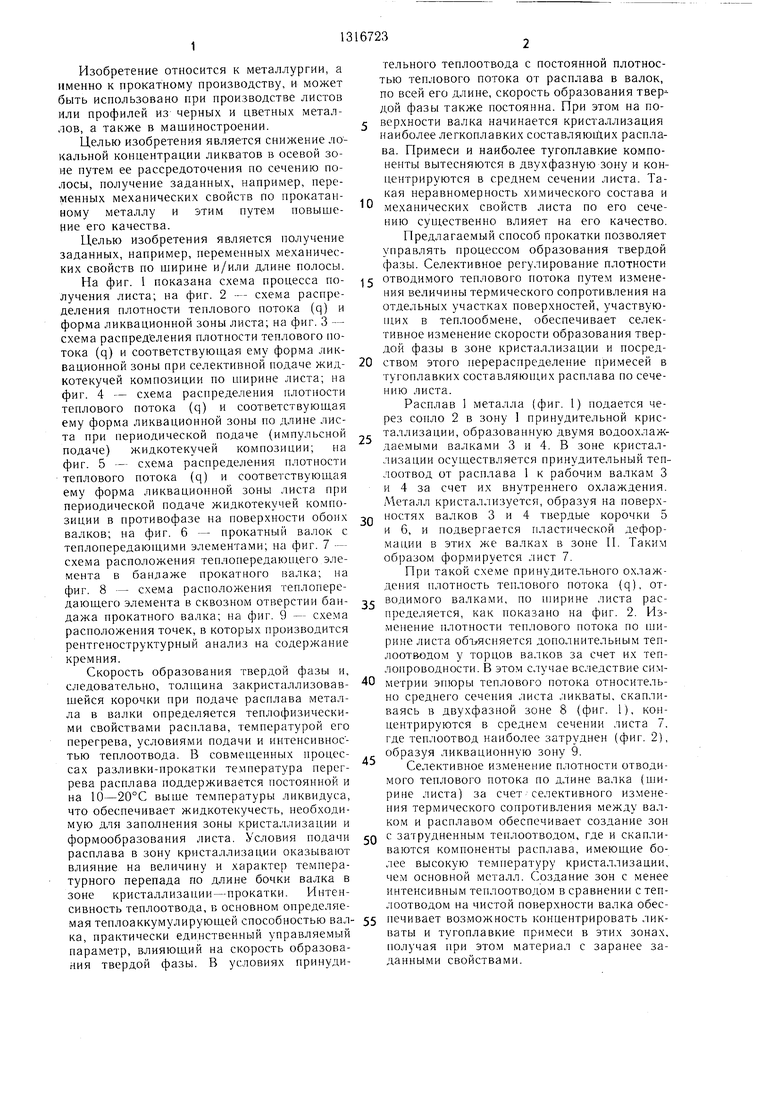

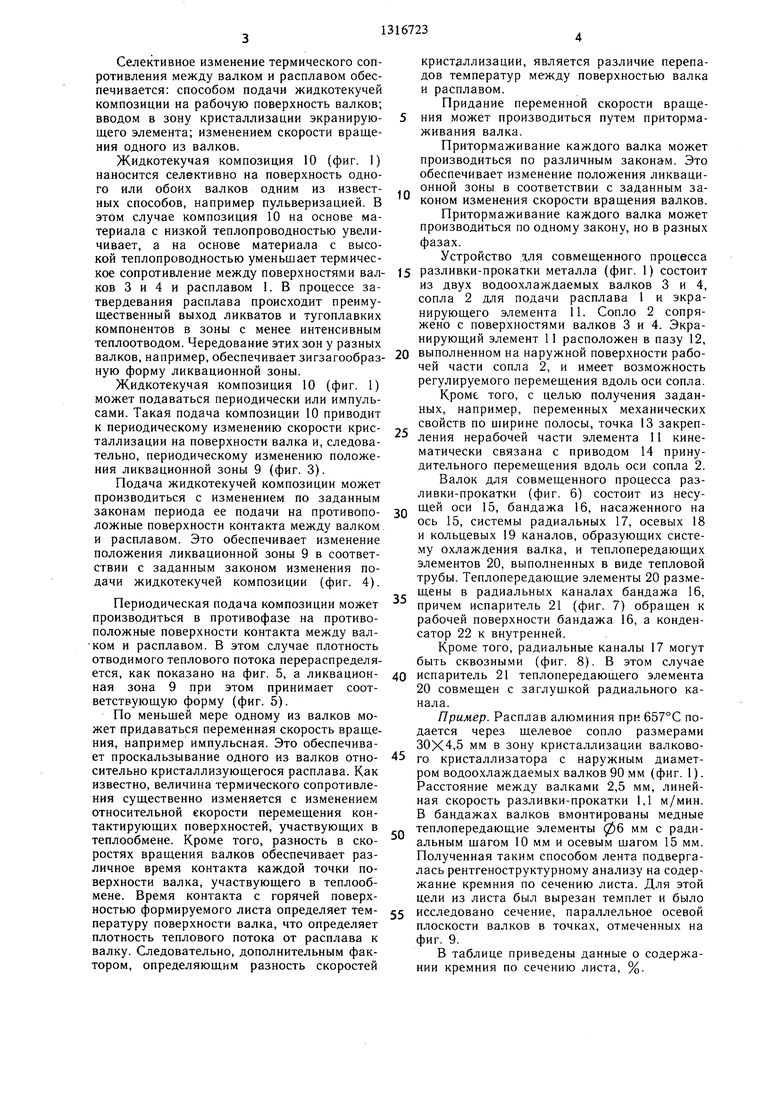

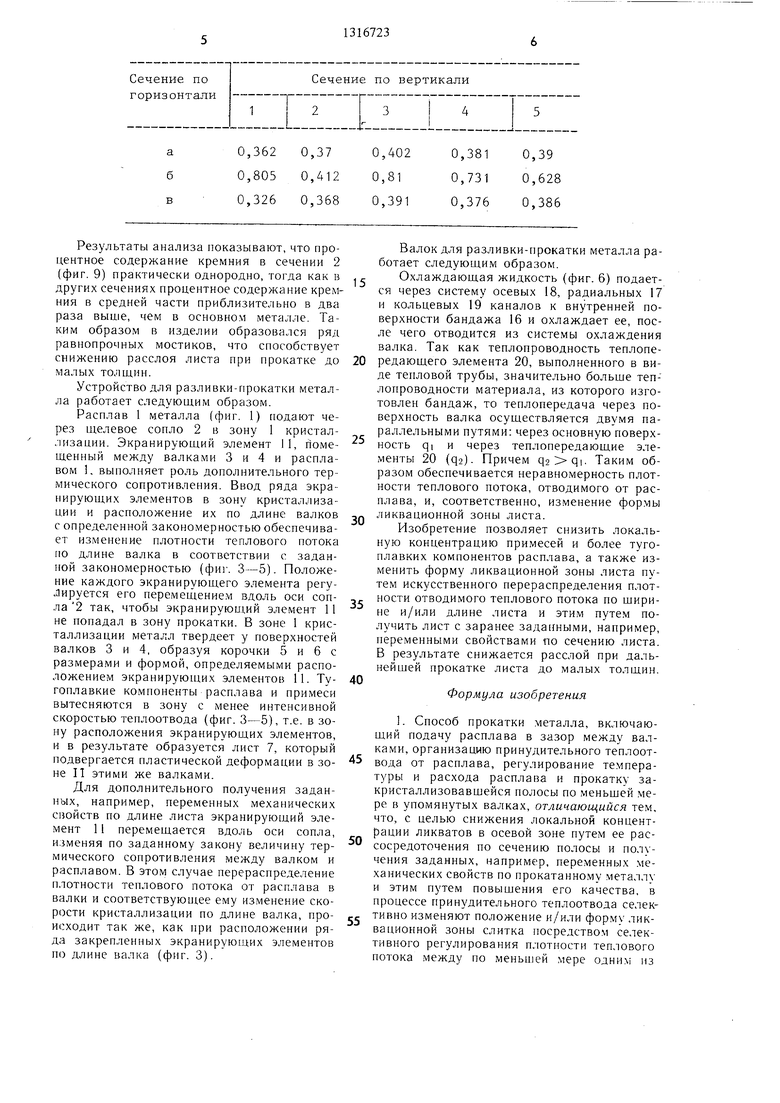

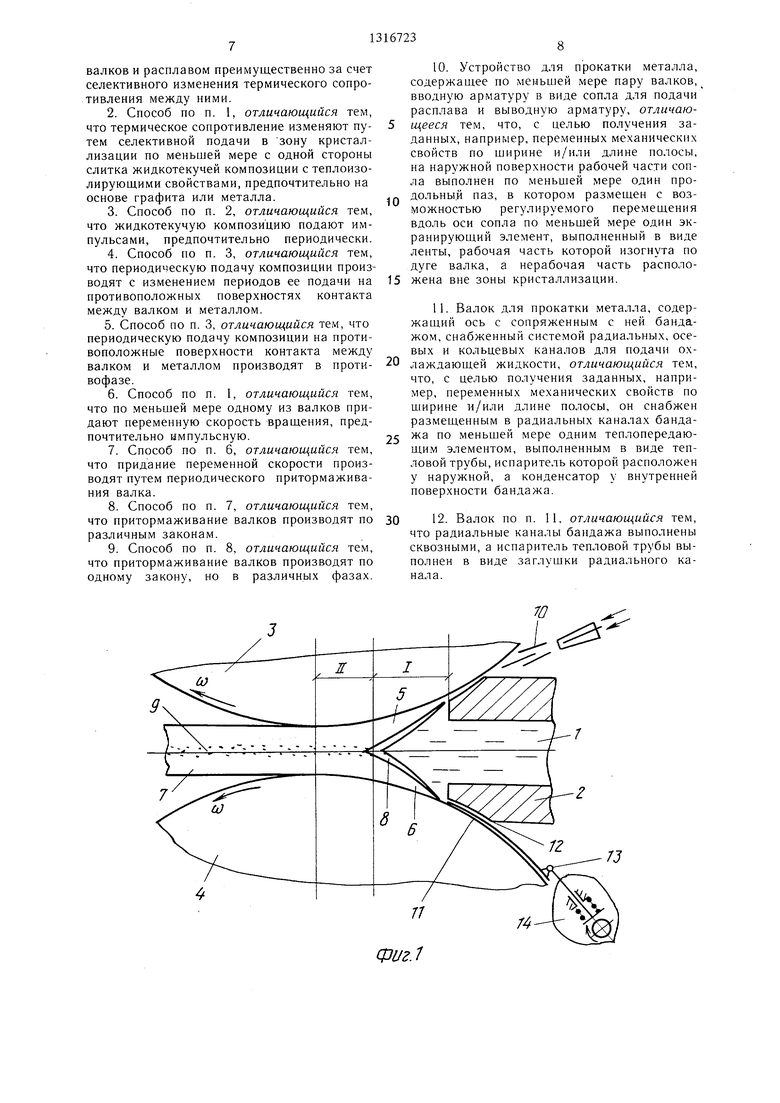

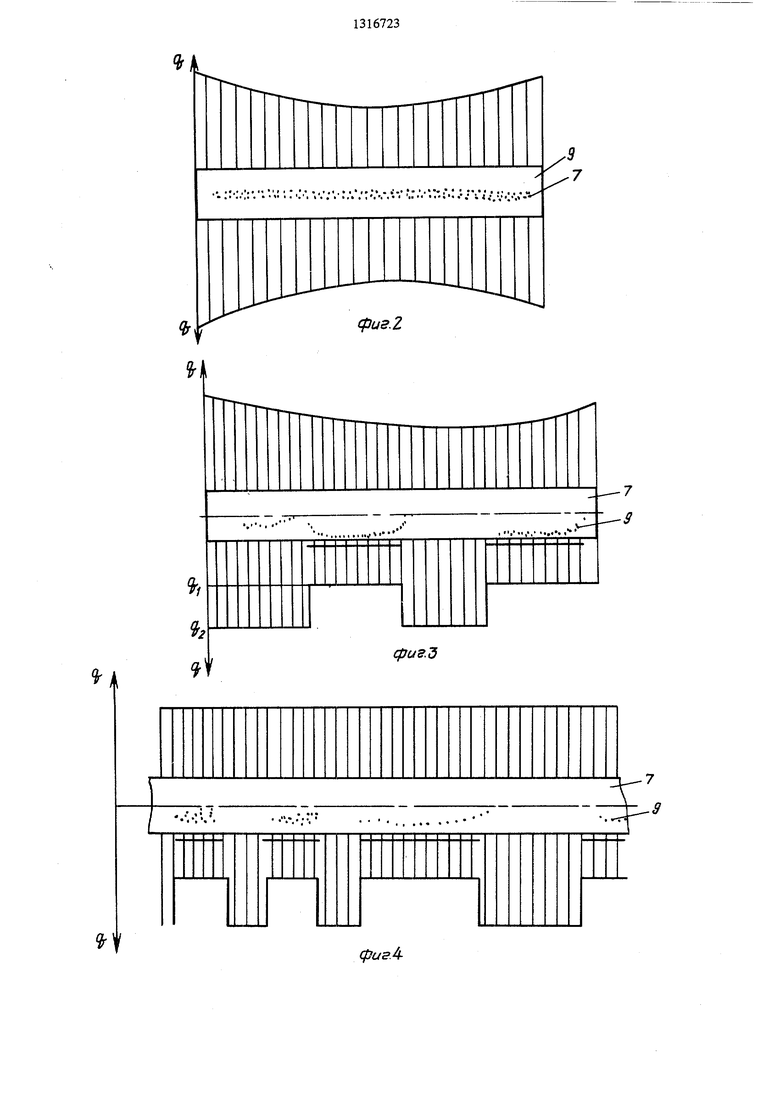

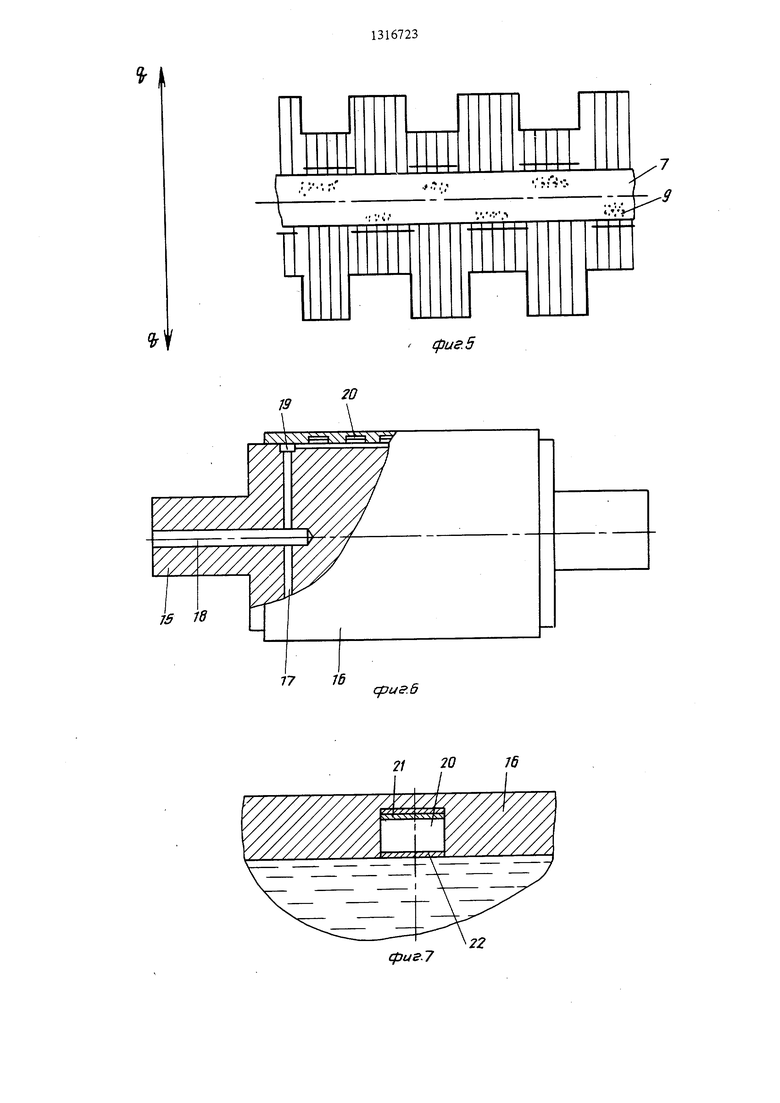

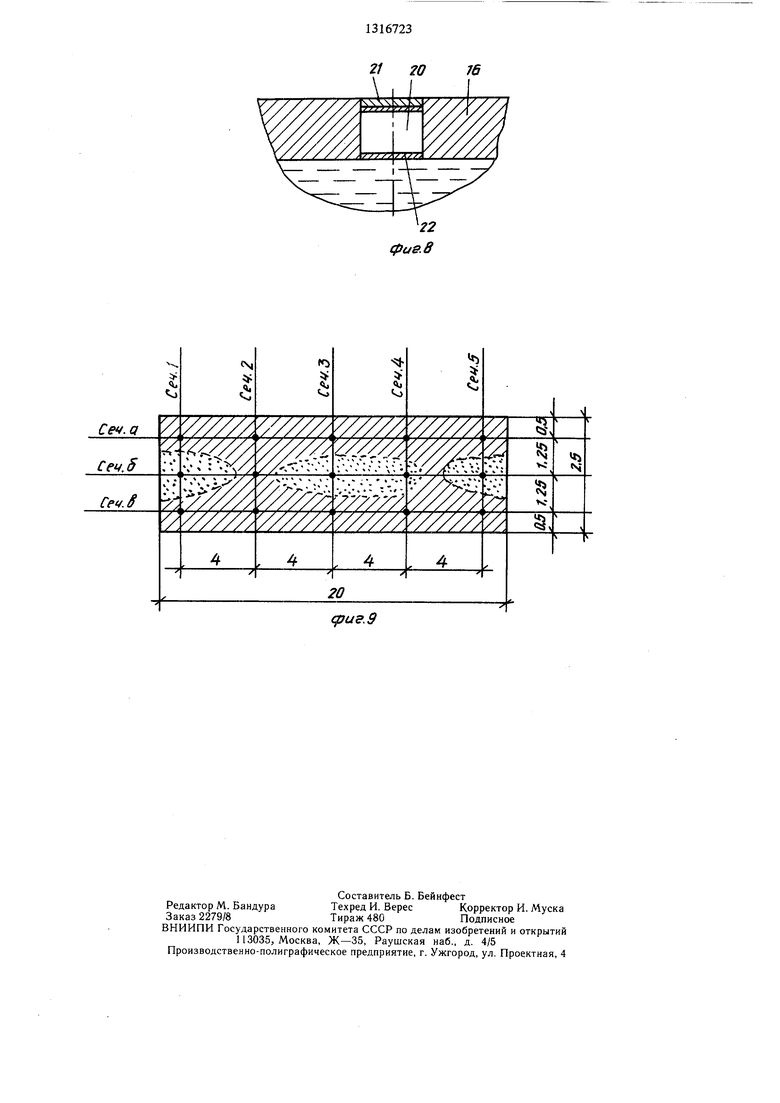

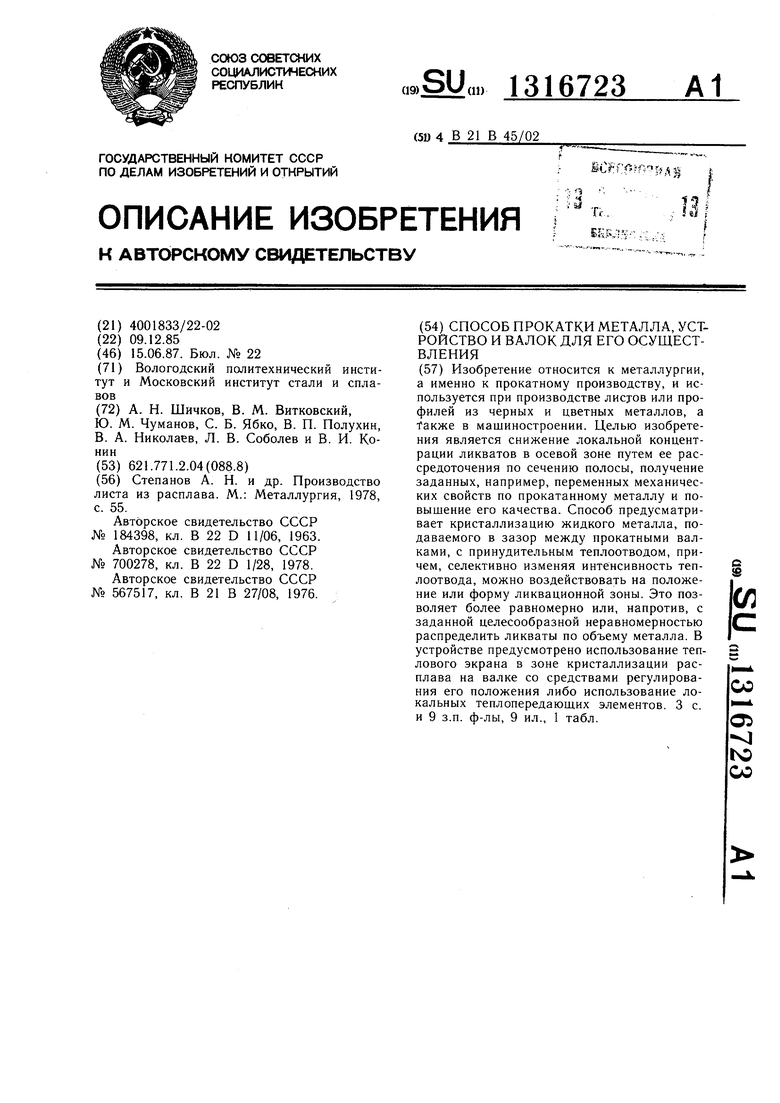

Целью изобретения является получение заданных, например, переменных механических свойств по ширине и/или длине полосы. На фиг. 1 показана схема процесса получения листа; на фиг. 2 - схема распределения плотности теплового потока (q) и форма ликвационной зоны листа; на фиг. 3 - схема распределения плотности теплового потока (q) и соответствующая ему форма ликвационной зоны при се.тективной подаче жид- котекучей композиции по пшрине листа; на фиг. 4 - схема распределения плотности теплового потока (q) и соответствуюш.ая ему форма ликвационной зоны по длине листа при периодической подаче (импульсной подаче) жидкотекучей композиции; на фиг. 5 - схема распределения плотности теплового потока (q) и соответствующая ему форма ликвационной зоны листа при периодической подаче жидкотекучей композиции в противофазе на поверхности обоих валков; на фиг. б - прокатный валок с теплопередающими элементами; на фиг. 7 - схема расположения теплопередающего элемента в бандаже прокатного валка; на фиг. 8 - схема расположения теплопере- даюш.его элемента в сквозном отверстии бандажа прокатного валка; на фиг. 9 - схема расположения точек, в которых производится рентгеноструктурный анализ на содержание кремния.

Скорость образования твердой фазы и, следовательно, толщина закристаллизовавшейся корочки при подаче расплава металла в валки определяется теплофизически- ми свойствами расплава, температурой его перегрева, условиями подачи и интенсивнос - тью теплоотвода. В совмещенных процессах разливки-прокатки температура перегрева расплава поддерживается постоянной и на 10-20°С выше температуры ликвидуса, что обеспечивает жидкотекучесть, необходимую для заполнения зоны кристаллизации и формообразования листа. Условия подачи расплава в зону кристаллизации оказывают влияние на величину и характер температурного перепада по длине бочки валка в зоне кристаллизации-прокатки. Интенсивность теплоотвода,в основном определяемая теплоаккумулирующей способностью валка, практически единственный управляемый параметр, влияющий на скорость образования твердой фазы. В условиях принуди0

5

0

5

0

5

0

5

0

5

тельного теплоотвода с постоянной плотностью теплового потока от расплава в валок, по всей его длине, скорость образования твердой фазы также постоянна. При этом на поверхности валка начинается кристаллизация наиболее легкоплавких составляющих расплава. Примеси и наиболее тугоплавкие компоненты вытесняются в двухфазную зону и концентрируются в среднем сечении листа. Такая неравномерность химического состава и механических свойств листа по его сечению существенно влияет на его качество.

Предлагаемый способ прокатки позволяет управлять процессом образования твердой фазы. Селективное регулирование плотности отводимого теплового потока путем изменения величины термического сопротивления на отдельных участках поверхностей, участвующих в теплообмене, обеспечивает селективное изменение скорости образования твердой фазы в зоне кристаллизации и посредством этого перераспределение примесей в тугоплавких составляюпшх расплава по сечению листа.

Расплав 1 металла {фиг. 1) подается через сопло 2 в зону 1 принудительной кристаллизации, образованную двумя водоохлаж- даемыми валками 3 и 4. В зоне кристаллизации осуществляется принудительный теп- лоотвод от расплава 1 к рабочим валкам 3 и 4 за счет их внутреннего охлаждения. Л еталл кристаллизуется, образуя на поверхностях валков 3 и 4 твердые корочки 5 и 6, и подвергается пластической деформации в этих же валках в зоне II. Таким образом формируется лист 7.

При такой схеме принудительного охлаждения плотность теплоЕШГО потока (q), отводимого валками, по П1ирине листа распределяется, как показано на фиг. 2. Изменение плотности теплового потока по ширине листа объясняется дополнительным теп- лоотводом у торцов валков за счет их теплопроводности. В этом случае вследствие симметрии эпюры теплового потока относительно среднего сечения листа ликваты, скапливаясь в двухфазной зоне 8 (фиг. 1), концентрируются в средне.м сечении листа 7. где теплоотвод наиболее затруднен (фиг. 2), образуя ликвационную зону 9.

Селективное изменение плотности отводимого теплового потока по длине валка (ширине листа) за счет селективного изменения термического сопротивления между валком и расплавом обеспечивает создание зон с затрудненным теплоотводом, где и скапливаются компоненты расплава, имеющие более высокую температуру кристаллизации, чем основной металл. Создание зон с менее интенсивным теплоотводом в сравнении с теплоотводом на чистой поверхности валка обес- нечивает возможность концентрировать лик- ваты и тугоплавкие примеси в этих зонах, юлучая при этом материал с заранее заданными свойствами.

Селективное изменение термического сопротивления между валком и расплавом обеспечивается: способом подачи жидкотекучей композиции на рабочую поверхность валков; вводом в зону кристаллизации экранирующего элемента; изменением скорости вращения одного из валков.

Жидкотекучая композиция 10 (фиг. 1) наносится селективно на поверхность одного или обоих валков одним из известных способов, например пульверизацией. В этом случае композиция 10 на основе материала с низкой теплопроводностью увеличивает, а на основе материала с высокой теплопроводностью уменьшает термическое сопротивление между поверхностями валков 3 и 4 и расплавом 1. В процессе затвердевания расплава происходит преимущественный выход ликватов и тугоплавких компонентов в зоны с менее интенсивным теплоотводом. Чередование этих зон у разных валков, например, обеспечивает зигзагообразную форму ликвационной зоны.

Жидкотекучая композиция 10 (фиг. 1) может подаваться периодически или импульсами. Такая подача композиции 10 приводит к периодическому изменению скорости кристаллизации на поверхности валка и, следовательно, периодическому изменению положения ликвационной зоны 9 (фиг. 3).

Подача жидкотекучей композиции может производиться с изменением по заданным законам периода ее подачи на противоположные поверхности контакта между валком и расплавом. Это обеспечивает изменение положения ликвационной зоны 9 в соответствии с заданным законом изменения подачи жидкотекучей композиции (фиг. 4).

Периодическая подача композиции может производиться в противофазе на противоположные поверхности контакта между вал- -ком и расплавом. В этом случае плотность отводимого теплового потока перераспределяется, как показано на фиг. 5, а ликвацион- ная зона 9 при этом принимает соответствующую форму (фиг. 5).

По меньщей мере одному из валков может придаваться переменная скорость вращения, например импульсная. Это обеспечивает проскальзывание одного из валков относительно кристаллизующегося расплава. Как известно, величина термического сопротивления существенно изменяется с изменением относительной екорости перемещения контактирующих поверхностей, участвующих в теплообмене. Кроме того, разность в скоростях вращения валков обеспечивает различное время контакта каждой точки поверхности валка, участвующего в теплообмене. Время контакта с горячей поверхностью формируемого листа определяет температуру поверхности валка, что определяет плотность теплового потока от расплава к валку. Следовательно, дополнительным фактором, определяющим разность скоростей

10

15

0

5

0

5

0

5

0

5

кристаллизации, является различие перепадов температур между поверхностью валка и расплавом.

Придание переменной скорости вращения может производиться путем притормаживания валка.

Притормаживание каждого валка может производиться по различным законам. Это обеспечивает изменение положения ликвационной зоны в соответствии с заданным законом изменения скорости вращения валков.

Притормаживание каждого валка может производиться по одному закону, но в разных фазах.

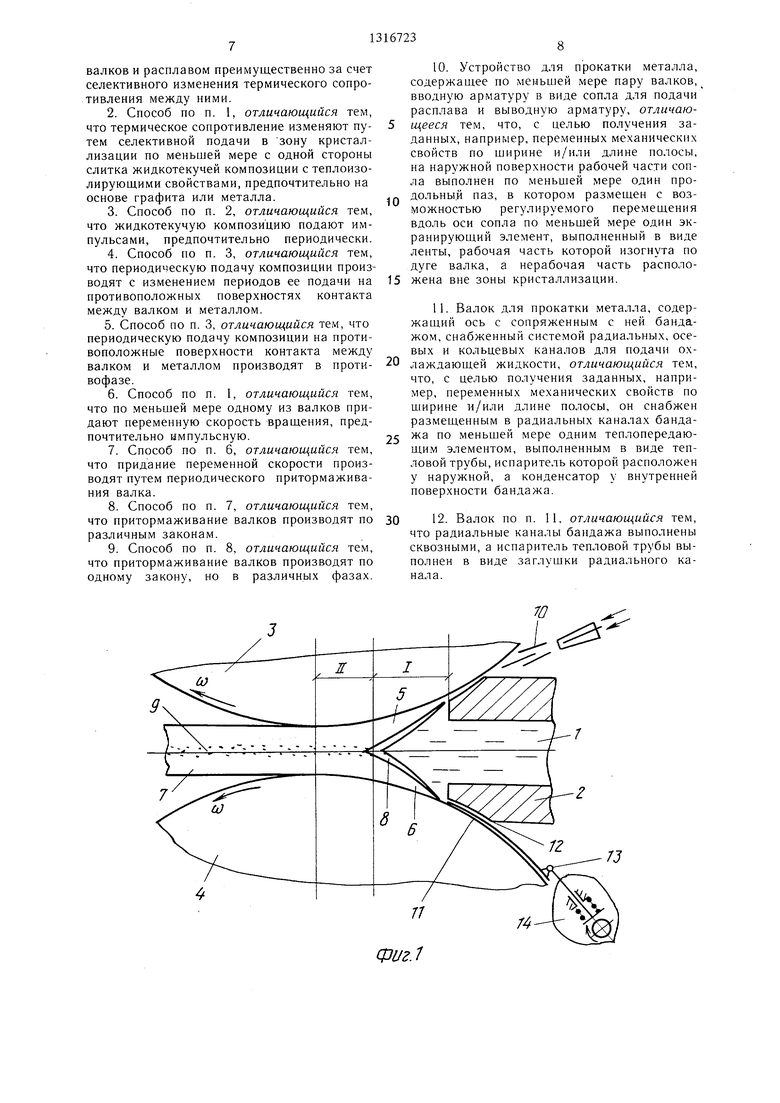

Устройство для совмещенного процесса разливки-прокатки металла (фиг. 1) состоит из двух водоохлаждаемых валков 3 и 4, сопла 2 для подачи расплава 1 и экранирующего элемента 11. Сопло 2 сопряжено с поверхностями валков 3 и 4. Экранирующий элемент 11 расположен в пазу 12, выполненном на наружной поверхности рабочей части сопла 2, и имеет возможность регулируемого перемещения вдоль оси сопла.

Кроме того, с целью получения заданных, например, переменных механических свойств по щирине полосы, точка 13 закрепления нерабочей части элемента 11 кинематически связана с приводом 14 принудительного перемещения вдоль оси сопла 2.

Валок для совмещенного процесса разливки-прокатки (фиг. 6) состоит из несущей оси 15, бандажа 16, насаженного на ось 15, системы радиальных 17, осевых 18 и кольцевых 19 каналов, образующих систему охлаждения валка, и теплопередающих элементов 20, выполненных в виде тепловой трубы. Теплопередающие элементы 20 размещены в радиальных каналах бандажа 16, причем испаритель 21 (фиг. 7) обращен к рабочей поверхности бандажа 16, а конденсатор 22 к внутренней.

Кроме того, радиальные каналы 17 могут быть сквозными (фиг. 8). В этом случае испаритель 21 теплопередающего элемента 20 совмещен с заглушкой радиального канала.

Пример. Расплав алюминия при 657°С подается через щелевое сопло размерами 30X4,5 мм в зону кристаллизации валкового кристаллизатора с наружным диаметром водоохлаждаемых валков 90 мм (фиг. 1). Расстояние между валками 2,5 мм, линейная скорость разливки-прокатки 1,1 м/мин. В бандажах валков вмонтированы медные Теплопередающие элементы 06 мм с радиальным щагом 10 мм и осевым шагом 15 мм. Полученная таким способом лента подвергалась рентгеноструктурному анализу на содержание кремния по сечению листа. Для этой цели из листа был вырезан темплет и было исследовано сечение, параллельное осевой плоскости валков в точках, отмеченных на фиг. 9.

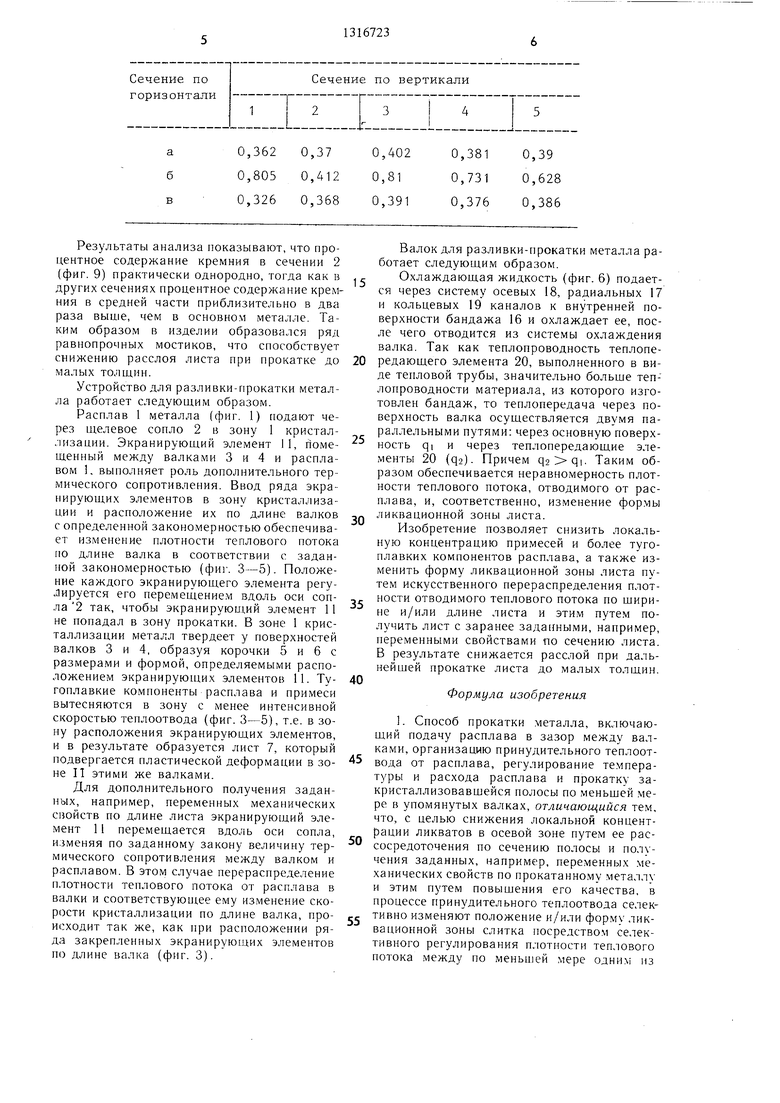

В таблице приведены данные о содержании кремния по сечению листа, %.

Результаты анализа показывают, что процентное содержание кремния в сечении 2 (фиг. 9) практически однородно, тогда как в других сечениях процентное содержание кремния в средней части приблизительно в два раза выше, чем в основном металле. Таким образом в изделии образовался ряд равнопрочных мостиков, что способствует снижению расслоя листа при прокатке до малых толщин.

Устройство для разливки-прокатки металла работает следующим образом.

Расплав 1 металла (фиг. 1) подают через щелевое сопло 2 в зону 1 кристаллизации. Экранирующий элемент II, гтоме- щенный между валками 3 и 4 и расплавом 1. выполняет роль дополнительного термического сопротивления. Ввод ряда экра- нируюн 1,их элементов в зону кристаллизации и расположение их по длине валков с определенной закономерностью обеспечивает изменение плотности теплового потока по длине валка в соответствии с заданной закономерностью (фи)-. 3-5). Положение каждого экранирующего элемента регу- 1ируется его перемец 1ением вдоль оси сопла 2 так, чтобы экранирующий элемент 11 не попадал в зону прокатки. В зоне 1 кристаллизации металл твердеет у поверхностей валков 3 и 4, образуя корочки 5 и 6 с размерами и формой, определяемыми расположением экранирующих элементов 11. Тугоплавкие компоненты расплава и примеси вытесняются в зону с менее интенсивной скоростью тенлоотвода (фиг. 3-5), т.е. в зону расположения экранирующих элементов, и в результате образуется лист 7, который подвергается пластической деформации в зоне П этими же валками.

Для дополнительного получения заданных, например, переменных механических свойств по длине листа экранирующий элемент 11 перемещается вдоль оси сопла, изменяя по заданному закону величину термического сопротивления между валком и расплавом. В этом случае перераспределение плотности тенлового потока от расплава в валки и соответствующее ему изменение скорости кристаллизации по длине валка, происходит так же, как при расположении ряда закрепленных экранирующих элементов по длине валка (фиг. 3).

5

Валок для разливки-прокатки металла работает следующим образом.

Охлаждающая жидкость (фиг. 6) подается через систему осевых 18, ра.диальных 17 и кольцевых 19 каналов к внутренней поверхности бандажа 16 и охлаждает ее, после чего отводится из системы охлаждения валка. Так как теплопроводность теплопе- 0 редающего элемента 20, выполненного в виде тепловой трубы, значительно больше теп- лопроводности материала, из которого изготовлен бандаж, то теплопередача через поверхность валка осуществляется двумя параллельными путями: через основную поверхность qi и через теплопередающие элементы 20 (q2)- Причем . Таким образом обеспечивается неравномерность плотности теплового потока, отводимого от расплава, и, соответственно, изменение формы ликвационной зоны листа.

Изобретение позволяет снизить локальную концентрацию примесей и более тугоплавких компонентов расплава, а также изменить форму ликвационной зоны листа путем искусственного перераспределения плотности отводимого теплового потока по ширине и/или длине листа и этим путем получить лист с заранее заданными, например, неременными свойствами по сечению листа. В результате снижается расслой при дальнейшей прокатке листа до малых толщин.

0

5

0

5

0

5

Формула изобретения

1. Способ прокатки металла, включаю- щт подачу расплава в зазор между валками, организацию принудительного теплоот- вода от расплава, регулирование температуры и расхода расплава и прокатку за- кристаллизовавщейся полосы по меньшей мере в упомянутых валках, отличающийся тем, что, с целью снижения локальной концентрации ликватов в осевой зоне путем ее рас- сосредоточения по сечению полосы и получения заданных, например, переменных механических свойств по прокатанному металлу и этим путем повышения его качества, в процессе принудительного теплоотвода селективно изменяют положение и/или форму лик- ва 1ионной зоны слитка посредством селективного регулирования плотности теплового потока между по меньшей мере одним из

валков и расплавом преимущественно за счет селективного изменения термического сопротивления между ними.

2.Способ по п. 1, отличающийся тем, что термическое сопротивление изменяют путем селективной подачи в зону кристаллизации по меньшей мере с одной стороны слитка жидкотекучей композиции с теплоизолирующими свойствами, предпочтительно на основе графита или металла.

3.Способ по п. 2, отличающийся тем, что жидкотекучую композицию подают импульсами, предпочтительно периодически.

4.Способ по п. 3, отличающийся тем, что периодическую подачу композиции производят с изменением периодов ее подачи на противоположных поверхностях контакта между валком и металлом.

5.Способ по п. 3, отличающийся тем, что периодическую подачу композиции на противоположные поверхности контакта между валком и металлом производят в проти- вофазе.

6.Способ по п. 1, отличающийся тем, что по меньшей мере одному из валков придают переменную скорость вращения, предпочтительно импульсную.

7.Способ по п. 6, отличающийся тем, что придание переменной скорости производят путем периодического притормаживания валка.

8.Способ по п. 7, отличающийся тем, что притормаживание валков производят по различным законам.

9.Способ по п. 8, отличающийся тем, что притормаживание валков производят по одному закону, но в различных фазах.

0

10.Устройство для прокатки металла, содержап ее по меньшей мере пару валков, вводную арматуру в виде сопла для подачи расплава и выводную арматуру, отличающееся тем, что, с целью получения заданных, например,переменных механических свойств по ширине и/или длине полосы, на наружной поверхности рабочей части сопла выполнен по меньшей мере один продольный паз, в котором размещен с возможностью регулируемого перемещения вдоль оси сопла по меньщей мере один экранирующий элемент, выполненный в виде ленты, рабочая часть которой изогнута по дуге валка, а нерабочая часть располо5 жена вне зоны кристаллизации.

11.Валок для прокатки металла, содержащий ось с сопряженным с ней бандажом, снабженный системой радиальных, осевых и кольцевых каналов для подачи охлаждающей жидкости, отличающийся тем, что, с целью получения заданных, например, переменных механических свойств по ширине и/или длине полосы, он снабжен размещенным в радиальных каналах банда5 жа по меньшей мере одним теплопередаю- щим элементом, выполненным в виде тепловой трубы, испаритель которой расположен у наружной, а конденсатор у внутренней поверхности бандажа.

0 12. Валок по п. II. отличающийся тем, что радиальные каналы бандажа выполнены сквозными, а испаритель тепловой трубы выполнен в виде заглушки радиального канала.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| Валок-кристаллизатор | 1982 |

|

SU1100243A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| Способ производства листов | 1983 |

|

SU1176983A1 |

| МАШИНА БЕССЛИТКОВОЙ ПРОКАТКИ АЛЮМИНИЕВОГО ЛИСТА | 2014 |

|

RU2567943C2 |

| Валок-кристаллизатор | 1989 |

|

SU1675230A1 |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| Состав для моделирования процессов кристаллизации сплавов | 1974 |

|

SU480978A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318621C2 |

| Прокатный валок | 1975 |

|

SU566641A1 |

Изобретение относится к металлургии, а именно к прокатному производству, и используется при производстве листов или профилей из черных и цветных металлов, а taкжe в машиностроении. Целью изобретения является снижение локальной концентрации ликватов в осевой зоне путем ее рассредоточения по сечению полосы, получение заданных, например, переменных механических свойств по прокатанному металлу и повышение его качества. Способ предусматривает кристаллизацию жидкого металла, подаваемого в зазор между прокатными валками, с принудительным теплоотводом, причем, селективно изменяя интенсивность теп- лоотвода, можно воздействовать на положение или форму ликвационной зоны. Это позволяет более равномерно или, напротив, с заданной целесообразной неравномерностью распределить ликваты по объему металла. В устройстве предусмотрено использование теплового экрана в зоне кристаллизации расплава на валке со средствами регулирования его положения либо использование локальных теплопередающих элементов. 3 с. и 9 з.п. ф-лы, 9 ил., 1 табл. § сл с со О5 ю со

ri

/.V l-V- ffius.l

ч

2

9

-7 9

фиЗ-Ъ

фигЛ

f ;,,

;; .-.

cpus.5

7716

сриг.6

21 20

фие.7

16

срие.9

| Степанов А | |||

| Н | |||

| и др | |||

| Производство листа из расплава | |||

| М.: Металлургия, 1978, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ВАЛОК-КРИСТАЛЛИЗАТОР | 0 |

|

SU184398A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Валок машины непрерывного литья заготовок | 1978 |

|

SU700278A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прокатный валок с внутренним охлаждением | 1976 |

|

SU567517A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-15—Публикация

1985-12-09—Подача