Изобретение относится к кондитерской промышленности и может быть использовано при производстве конфет типа коровка и сливочная тянучка.

Цель изобретения - повышение качества и пищевой ценности изделий.

Способ заключается в следующем.

Введение в смесь рецептурных компонентов дополнительно -сыра г : позволяет обогатить готовый продукт присущими сыру биологически ценными, во-первых, молочными белками, такими, как параказеин и казеин (в составе сыра их до 75-90%)7 во-вторых, молочным жиром и ценными насыщенными жирными кислотами,, такими, как масляная, каприловая, каприновая, не встречающаяся в других пищевых продуктах, жирах; в-третьих, необходимыми для организма человека микроэлементами: кальций, фосфор, цинк, медь, марганец, йод, кобальт, а также и витаминами Ва и А.

Количественное повышение биологической и питательной ценности готового продукта определяется видом и количеством вводимого в рецептурную смесь сыра. Так при внесении жирного сыра (45%-ной жирности) в количестве 10% от общей массы компонентов содержание жира в готовом продукте возрастает на 40%, а энергетиче-: екая ценность в 1,4 раза и составляет 400 к кал на 100 г.

В процессе уваривания помадного сиропа, а затем при его сбивании образуются крупные кристаллы сахарозы, в результате помада получается грубодисперсной.

Введение в состав рецептурных компонентов сыра позволяет снизить интенсив-, ность кристаллизации сахарозы как в процессе уваривания помадного сиропа, так и при его сбивании.

Растворимость сахарозы в расплавленной массе составляет4,05-4,4, что в 1,1 раза выше, чем в воде. Это позволит вводить, сахарозу при смешиваний рецептурных компонентов в виде сахара-песка, исключая тем самым предварительное приготовление сахарного сиропа и сокращая время уваривания помадного сиропа. Упрощается технологический процесс производства помады.....

В процессе уваривания помадного сиропа сахар-песок/ растворяясь в сырной

«

|3

ел

с

00

CJ СО

ч

Ч|

массе, одновременно улучшает условия плавления сыра, так как известно, что вещества, увеличивающие растворимость сахарозы, увеличивают также свою собственную растворимость.

В процессе охлаждения и сбивания помадного сиропа наличие в нем расплавленного сыра препятствует интенсивной кристаллизации сахарозы.

При введении в состав рецептурных компонентов сыра в количестве 7-10% от общей массы компонентов помадный сироп легко сбивается и помада получается мелкодисперсной.

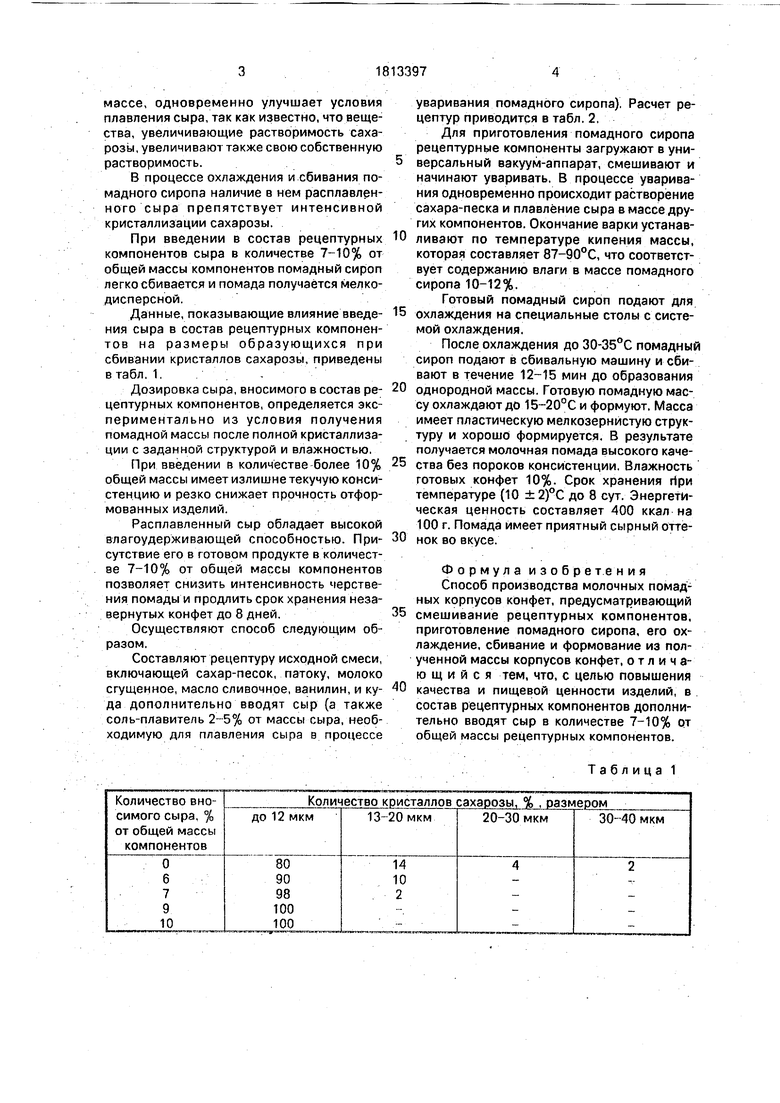

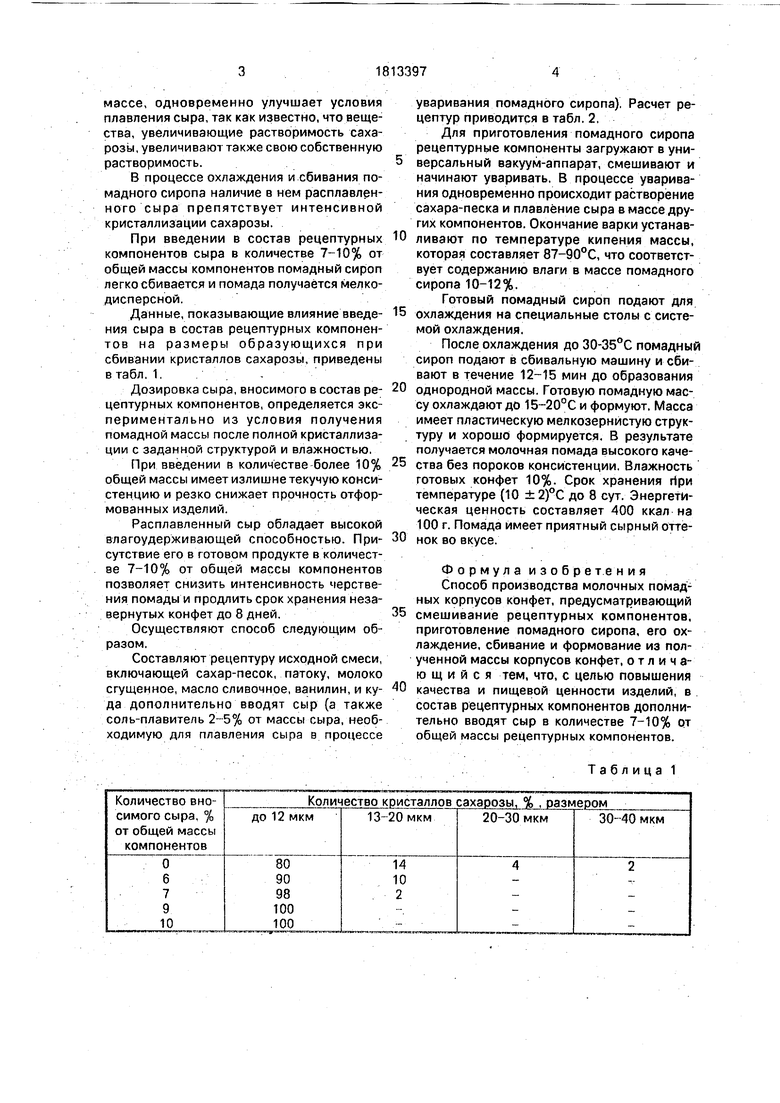

Данные, показывающие влияние введения сыра в состав рецептурных компонентов на размеры образующихся при сбивании кристаллов сахарозы, приведены в табл. 1.. Дозировка сыра, вносимого в состав ре цептурных компонентов, определяется экспериментально из условия получения помадной массы после полной кристаллизации с заданной структурой и влажностью.

При введении в количестве более 10% общей массы имеет излишне текучую консистенцию и резко снижает прочность отформованных изделий.

Расплавленный сыр обладает высокой влагоудерживающей способностью. Присутствие его в готовом продукте в количестве 7-10% от общей массы компонентов позволяет снизить интенсивность черстве- ния помады и продлить срок хранения незавернутых конфет до 8 дней.

Осуществляют способ следующим образом.

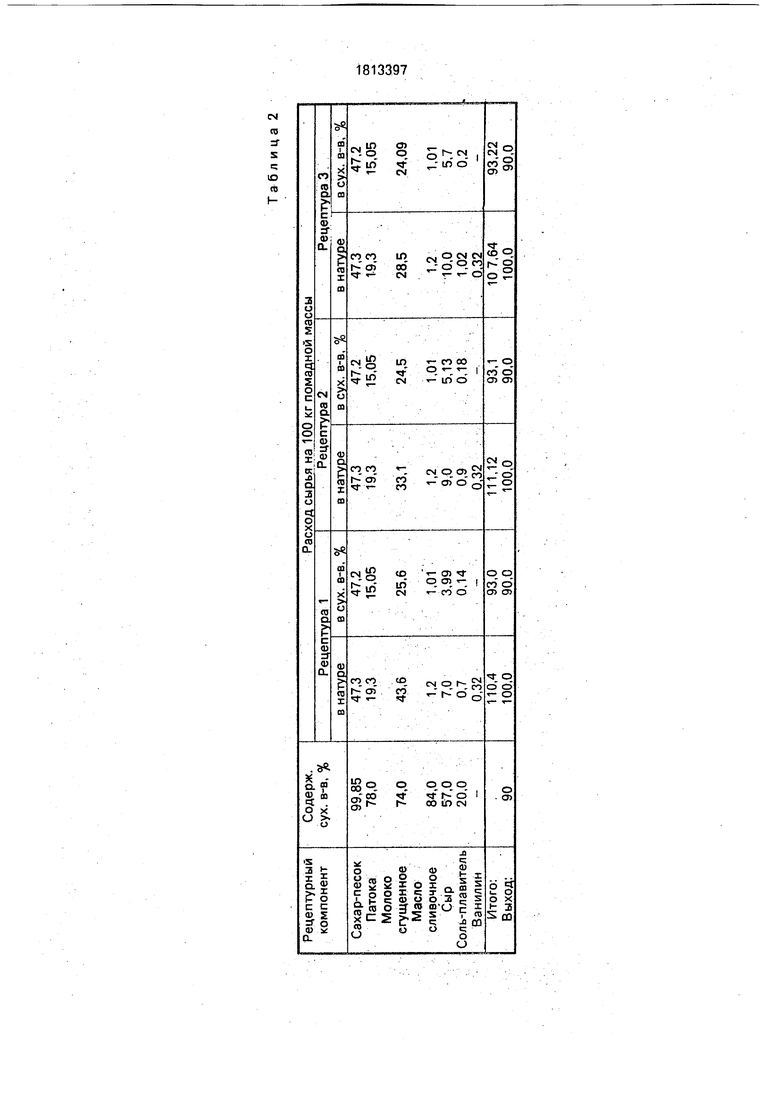

Составляют рецептуру исходной смеси, включающей сахар-песок, патоку, молоко сгущенное, масло сливочное, ванилин, и куда дополнительно вводят сыр (а также соль-плавитель 2-5% от массы сыра, необходимую для плавления сыра в процессе

0

5

уваривания помадного сиропа). Расчет рецептур приводится в табл. 2,

Для приготовления помадного сиропа рецептурные компоненты загружают в универсальный вакуум-аппарат, смешивают и начинают уваривать. В процессе уваривания одновременно происходит растворение сахара-песка и плавление сыра в массе других компонентов. Окончание варки устанавливают по температуре кипения массы, которая составляет 87-90°С, что соответствует содержанию влаги в массе помадного сиропа 10-12%.

Готовый помадный сироп подают для охлаждения на специальные столы с системой охлаждения.

После охлаждения до 30-35°С помадный сироп подают в сбивальную машину и сбивают в течение 12-15 мин до образования

0 однородной массы. Готовую помадную массу охлаждают до 15-20°С и формуют. Масса имеет пластическую мелкозернистую структуру и хорошо формируется, В результате получается молочная помада высокого каче5 ства без пороков консистенции. Влажность готовых конфет 10%. Срок хранения г1ри температуре (10 ±2)°С до 8 сут. Энергетическая ценность составляет 400 ккал на 100 г. Помада имеет приятный сырный оттенок во вкусе.

0

Формула изобретения Способ производства молочных помадных корпусов конфет, предусматривающий смешивание рецептурных компонентов, приготовление помадного сиропа, его охлаждение, сбивание и формование из полученной массы корпусов конфет, о т л и ч а- ю щ и и с я тем, что, с целью повышения качества и пищевой ценности изделий, в состав рецептурных компонентов дополнительно вводят сыр в количестве 7-10% от общей массы рецептурных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сливочной помады | 1990 |

|

SU1773366A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ КОНФЕТ ТИПА "ТЯНУЧКА" | 2004 |

|

RU2271116C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОЙ ПОМАДЫ | 2002 |

|

RU2220583C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ | 2007 |

|

RU2361412C1 |

| КОНФЕТА И СПОСОБ ПРОИЗВОДСТВА КОНФЕТЫ | 2008 |

|

RU2391022C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ С ПОМАДНЫМ КОРПУСОМ "ЛУКОМОРЬЕ" | 1999 |

|

RU2178255C2 |

| Способ производства помадных конфет | 2016 |

|

RU2659236C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ | 1996 |

|

RU2104651C1 |

| КОНФЕТА | 2007 |

|

RU2361411C1 |

| Способ производства помадных конфет | 2021 |

|

RU2773196C1 |

Использование: в пищевой промышленности, в частности в кондитерской промышленности, и может быть использовано при производстве молочных конфет типа коровка и сливочная помадка для повышения качества и повышения пищевой ценности. Для этого в состав рецептурных компонентов дополнительно вводят сыр в количестве 7-10% от общей массы компонентов. 2 табл.

Таблица 1

| Журавлева Е.И | |||

| и др | |||

| Технология кондитерского производства | |||

| М.: Пищевая промышленность, 1968, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

Авторы

Даты

1993-05-07—Публикация

1990-07-04—Подача