Изобретение относится к электротермии и может быть использовано в плазменной химии, плазменной металлургии, в процессах плазменного напыления, наплавки, при производствве минеральных волокон и т.п.

Цель изобретения - обеспечение управления качеством обработанного материала за счет плавной регулировки времени контакта сырья с плазменным теплоносителем, повышение производительности и обеспечение возможности одновременной, разделенной в пространстве, обработки сырья разного физико-химического состава.

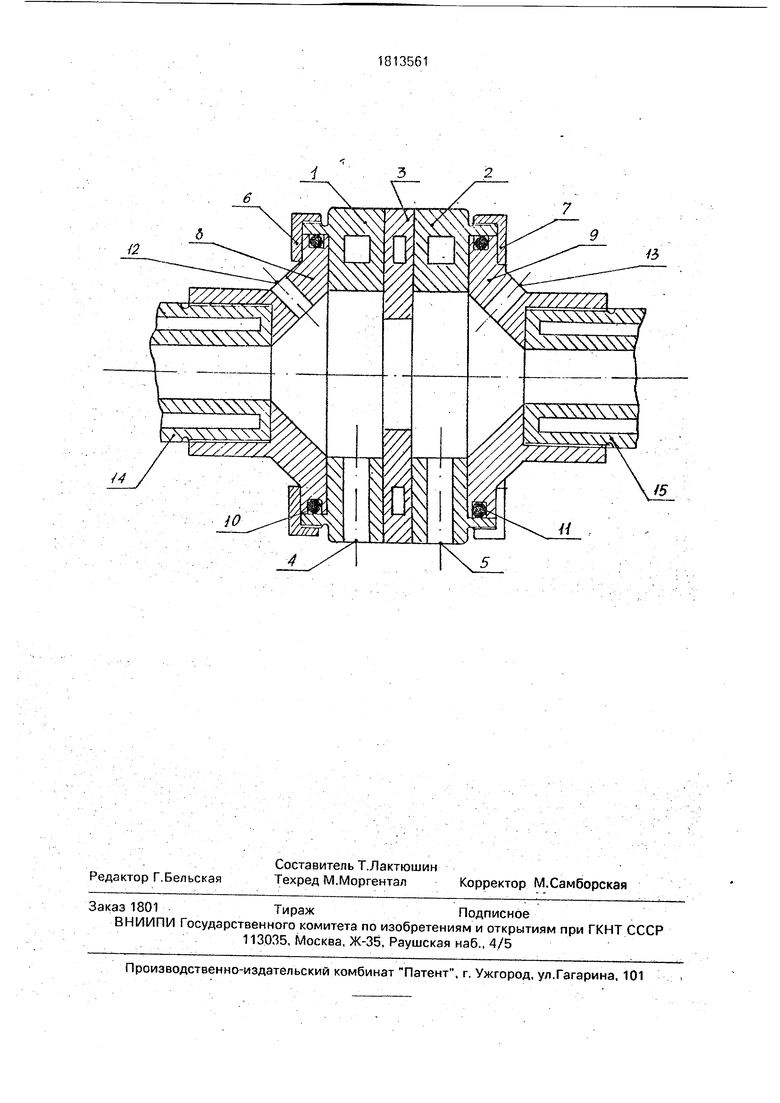

На чертеже представлена конструкция плазменного реактора в разрезе по продольной оси.

Плазменный реактор содержит цилиндрический корпус, выполненный из кольцевых секций 1-3. В боковых секциях выполнены отверстия 4 и 5 для вывода обработанных материалов. К корпусу лристыкованы с помощью фланцев 6 и 7 конусообразные секции 8 и 9 которые могут перемещаться вокруг оси реактора. Герметичность стыковки обеспечивается радиальными уплотнителями 10 и 11. В стенках конусообразных секций выполнены отверстия 12 и 13 через которые в полость реактора подают сырье. К конусообразным секциям присты- кованы выходные электроды плазмотронов 14 и 15. Все элементы реактора водоохлаж- даемые. Отверстия для подвода охлаждающей воды и полости не показаны, чтобы не загромождать чертеж.

Работает плазменный реактор следующим образом. Нагретый в плазмотронах газ поступает в полость реактора из выходных электродов 14 и 15. Из отверстий 12 и 13 конусообразных секций 8 и 9 поступает сырье в виде порошка или штапиковых (стержневых) материалов, нагревается и выводится через выходные отверстия 4 и 5 в

w

ё

00

СО СЛ ON

кольцевых секциях 1 и 2. Кольцевая секция 3, диаметр которой меньше секций 1 и 2 препятствует проникновению обработанного материала его полости секции 2 в секцию 1 и наоборот. Таким образом, одновременно можно обрабатывать два вида сырья, причем в одной секции может обрабатываться порошкообразное сырье, а в другом в виде штапика (стержня). В зависимости от того, в каком процессе используют получаемый материал - напылении, наплавке или получении минеральных волокон, степень нагрева исходного сырья, а значит и его качество, можно менять в широких пределах за счет плавного перемеа ения конусообразных секций вокруг оси реактора. При этом меняется расстояние между отверстиями 4 и 12, 5 и 13, а значит и время пребы- ва ния сырья в высокотемпературном потоке газа и траектория его прохождения через полость реактора.

Например, в случае плазменного послойного напыления порошкообразного сырья с разной температурой плавления вращением конусообразных секций вокруг оси можно обеспечить требуемые по технологии режимы и качество напыления пленок. В случае получения минеральных волокон, вытягиваемых из пленки расплава, образующейся на внутренней поверхности выходного отверстия, плавным перемещением конусообразных секций можно обеспечить требуемую толщину пленки расплава и, следовательно, управлять качеством получаемых минеральных волокон.

Таким образом, использование заявляемого изобретения позволит существенно расширить возможности плазменного реактора управляя качеством обработанного материала за счет плавной регулировки времени контакта сырья с плазменным теплоносителем, повысить его производительность за счет наличия двух отверстий для выхода обработанного материала - при

этом более эффективно используется тепло плазменных струй плазмотронов, а также за счет одновременной обработки сырья с разными физико-химическими свойствами, разделенной в пространстве.

Формула изобретения

Плазменный реактор для обработки порошкообразных материалов, содержащий корпус из соосных кольцевых секций, соединенных с ними конусообразных секций, в

которых размещены выходные электроды плазмотронов и вводы и выводы сырья и обработанного материала, отличающийся тем, что, с целью обеспечения управления качеством обработанного материала за счет плавной регулировки времени контакта сырья с плазменным теплоносителем, повышения производительности и расширения области применения, корпус выполнен из установленных с возможностью перемещения вокруг оси реактора трех кольцевых секций, центральная из которых имеет меньший внутренний диаметр, при этом вводы сырья расположены в стенках конусообразных секций, а выводы обработайного материала - в стенках боковых кольцевых секций.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2021217C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| ПОРТАТИВНЫЙ ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ И НАПЛАВКИ ПОКРЫТИЙ | 2007 |

|

RU2354460C2 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 2008 |

|

RU2412030C2 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ РУДЫ С РАЗДЕЛЕНИЕМ ФАЗ | 2009 |

|

RU2410853C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| СВЧ-ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1989 |

|

RU1618261C |

| Плазмотрон | 1990 |

|

SU1756063A1 |

Изобретение относится к плазменным реакторам для обработки порошкообразных и штапиковых материалов и может быть использовано в процессах наплавки, напыления в технологии минераловатных изделий. Сущность изобретения; в плазменном реакторе, содержащем соосно расположенные разделенный на кольцевые секции корпусе отверстиями для ввода сырья и вывода обработанного материала и конусообразные секции, через которые к реактору при- стыковэны выходные электроды плазмотронов, отверстия для ввода сырья выполнены в стенках конусообразных секций, а сами секции выполнены с возможностью перемещения вокруг оси реактора. При этом корпус выполнен из трех кольцевых секций, причем центральная секция меньшего диаметра, чем боковые, а в стенках последних выполнены отверстия для вывода обработанного материала, 1 ил.

| Моссэ А.Л., Буров И.С | |||

| Обработка дисперсных материалов в плазменных реакторах, Минек, Наука и техника, 1980, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-07—Публикация

1991-01-31—Подача