Изобретение относится к трубопроводной технике, а более конкретно к обеспечению герметичности фланцевых соединений, уплотняемых деформируемыми металлическими прокладками, и может быть примене ; но в различных областях техники, связанных с эксплуатацией трубопроводных систем. : . . - ,- .:.;: .Л- 0 :;

Цель изобретения - повышение герме-: тичности фланцевых соединений с дискретным приложением нагрузки от болтов за счет более равномерного обжатия уплотни- тельной прокладки при сохранении неизменными веса, габаритов и условий собираемости соединений.

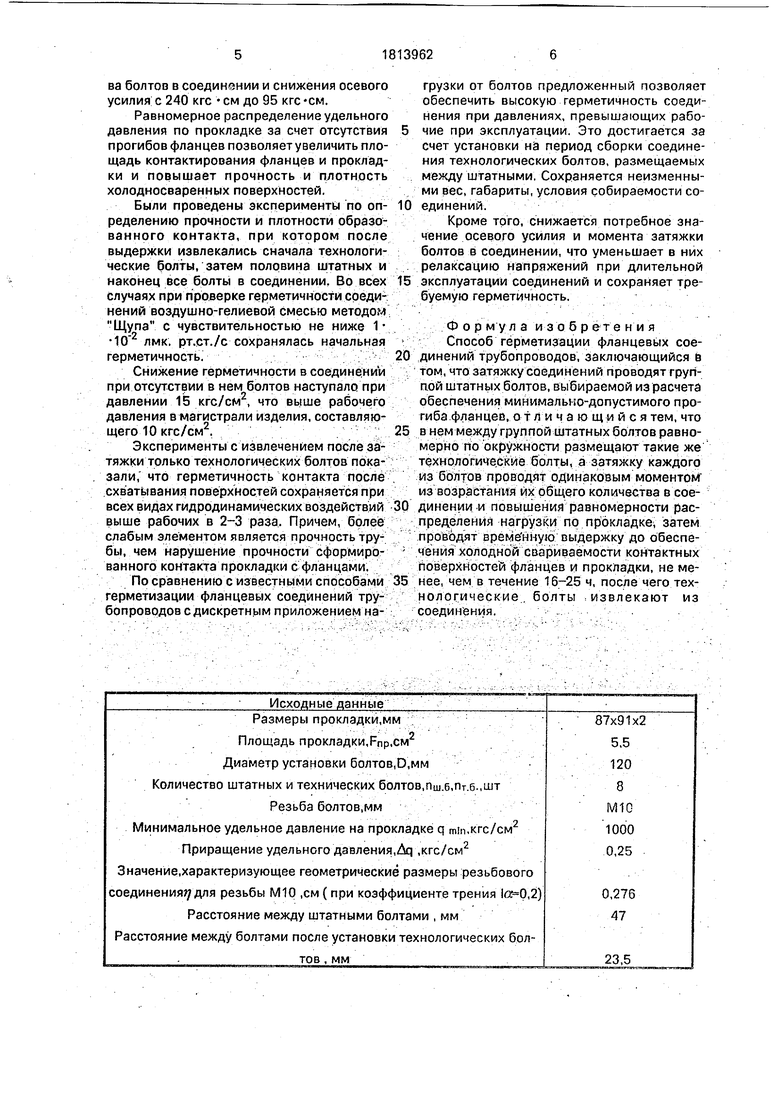

Для пояснения существа прёдлагаемЬгр технического решения приведен чертёж, на котором, Hia фиг, 1 и 2, изображена развертка фланцевого соединения трубопроводов, состоящего из фланцев 1 и 2, размещенной между ними алюминиевой прокладки 3 и крепежных болтов: штатных 4, установленных головками на фланец 1 и ввинченных в

тело фланца 2 (фиг. 1, 2), и технологических болтов 5, установленных на противополйж- ный фланец 2 и ввинченных в тело фланца 1 (фиК1,2).

л ..: ..: На фиг. 1 показано распределение удельного давления (напряжения) по прокладке 3 при установленных только штатных болтах 4 (зависимость а).

Зависимость а характеризует распределение по прокладке удельного давления:;

V минимального - между болтами (значе ние Qmin) и максимального - под болтаЩ (значение q). Величина :Д q представляет разность между наибольшими и наименьшими удёльнМмИЙавЙенйями Aq q - qmtn и характёрйзуёТп ращёниё удельного давления к значению qmtn для обеспечения тре- буемогр обжатия прокладки на максимальном удалений от штатных болтов 4. (Точное значение Д q определяется из расчетных соотношений величин прогибов фланцев, однако при практически расчетах

оо

со

Ч)

о to

известных фланцев, например, изготовленных по ГОСТ 19749.84-19755-84 Соединения неподвижные разъемные пневмогидросистем. Значение Aq принимается равным 0,25qmin, см, стр. 3, формула 1, значение К).

На фиг. 2 показано распределение удельного давления на прокладке 3 при установленных одновременно штатных 4 и технологических болтах 5 (зависимость б). Зависимость б показывает, что при затяжке промежуточных болтов значение A q уменьшается практически до нуля и потребное для обеспечения герметичности удельное давление становится равным его минимальному значению, т.е. q - qmin. В этом случае потребное удельное давление для перевода прокладки в пластическое состояние уменьшается на величину Aq.

Технологический процесс сборки-затяжки фланцевых соединений трубопроводов состоит в следующем..

Во фланцевое соединение дополнительно к штатным устанавливают технологические болты 5, изготовленные аналогично штатным болтам 4.

Болты 5 устанавливают равномерно по кругу между болтами 4 головками со стороны фланца 2, а штатные болты 4 головками со стороны противоположного фланца 1. Затяжку штатных и технологических болтов производят одним и тем же крутящим моментом.

Момент затяжки устанавливают (уменьшают) из учета возрастания общего количества болтов 4 и 5 в соединении и повышения за счет этого равномерности распределения удельного давления от затяжки по периметру прокладки 3. После завершения затяжки болтов 4 и 5 проводят временную выдержку соединения до обеспечения холодной свариваемости контактных поверхностей фланцев 1, 2 и прокладки 3. Экспериментально установлено, что для свариваемости (схватывания) контактных поверхностей с алюминиевой и медной прокладками требуется на менее, чем 16-25 ч. Свариваемость обеспечивается за счет за- текания материала прокладки (при ее пластической . деформации)в микрошероховатости более твердых фланцев 1, 2. Образованное прочно-плотное соединение материалов обладает высокой стойкостью к разгерметизации при воздействии гидродинамических нагрузок, что подтверждено экспериментально.

Схема контактирования поверхностей соединения с обеспечением их холодной свариваемости приведена у В.Т. Бабкина и

др. Герметичность неподвижных соединений гидравлических систем, М.: Машиностроение, 1977, стр. 30, рис. 18. Там же на стр. 67, рис. 38 показаны зависимости снижения напряжения (удельного давления q) во времени, характеризующие временной характер расходования материала прокладки на заполнение шероховатостей обработки фланцев и схватывания контактных

0 поверхностей. Данные зависимости показывают завершение процесса падения удельного давления к 16-25 ч, что совпадает с проводимыми исследования на штатных соединениях, разрабатываемых изделий.

5 После указанной временной выдержки и схватывания поверхностей технологические болты 5 извлекают из соединения. Герметичность же соединения между болтами обеспечивается достигнутым за счет затяж0 ки болтов 5 прочно-плотным контактом холодно-сваренных поверхностей.

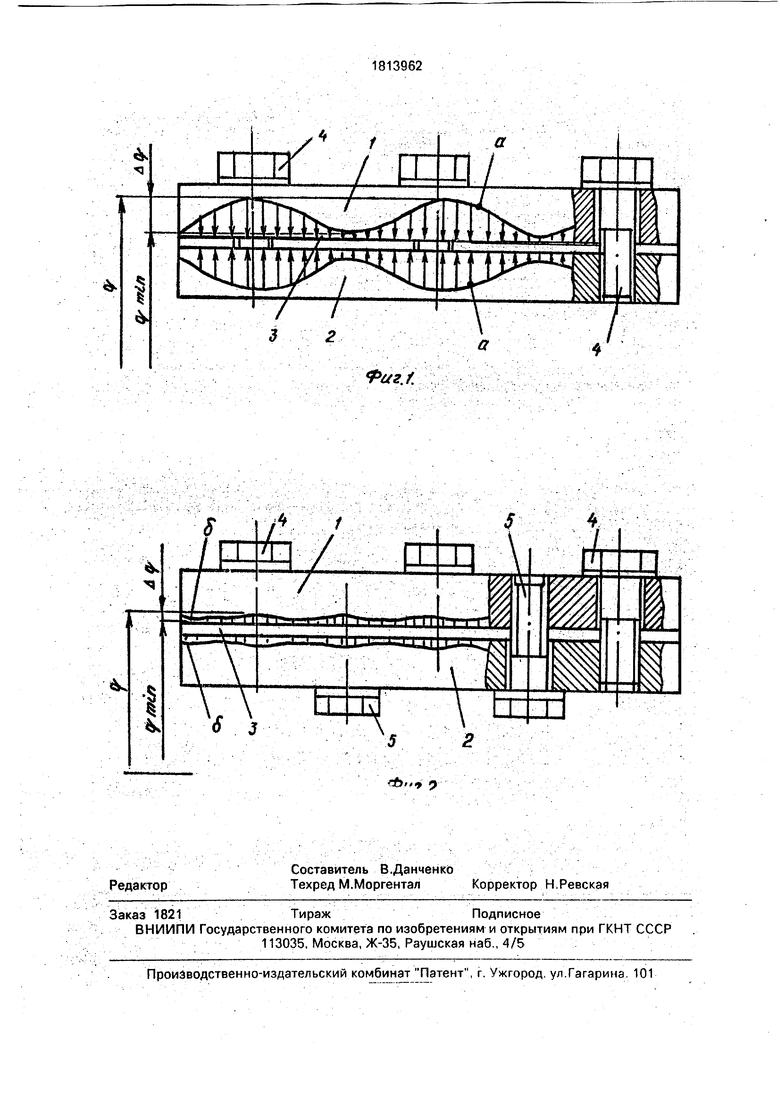

Пример. Описанный процесс.рассмотрим на примере сборки-затяжки типового фланцевого соединения изделия с затвором

5 в замок, уплотняемого алюминиевой прокладкой, приведенного, например, в ГОСТ 19749-84 на стр. 9, черт. 5.

Расчет потребного осевого усилия и момента затяжки при установке только штат0 ных болтов (без учета давления среды)

0.з- (qmin- - Aq) Г-Пр 6875кгс; 5 Мз (qm.n+Aq)-Fnp.24 гс .м

..Пшб

Расчет потребного осевого усилия и момента затяжки при установке штатных и технологических болтов.

0 ..;. .;. -Л -, / : , : . .. .

После установки технологических болтов расстояние между болтами уменьшается с 47 мм до 23, 5мм, A q - 0, a q - qmin . тогда 5 Q3 qmin Fnp 5500 кгс;

Мз. qmm-Fnp эБкгс-м. + Птб

Таким образом, приведенный сравнительный анализ показал, что после установки дополнительно технологических болтов:

уменьшается потребное для уплотнения соединения осевое усилие с 6875 кгс до . 5500 кгс за счет равномерности его распределения по периметру прокладки; уменьшается потребный крутящий момент затяжки- болта за счет возрастания общего количест0

5

ва болтов в соединении и снижения осевого усилия с 240 кгс см до 95 кгс -см.

Равномерное распределение удельного давления по прокладке за счет отсутствия прогибов фланцев позволяет увеличить площадь контактирования фланцев и прокладки и повышает прочность и плотность холодносваренных поверхностей.

Были проведены эксперименты по определению прочности и плотности образованного контакта, при котором после выдержки извлекались сначала технологические болты, затем половина штатных и наконец все болты в соединении. Во всех случаях при проверке герметичности соединений воздушно-гелиевой смесью методом Щупа с чувствительностью не ниже 1, лмк. рт.ст./с сохранялась начальная герметичность : :

Снижение герметичности в соединении при отсутствии в нем болтов наступало при давлении 15 кгс./см2, что выше рабочего давления в магистрали изделия, составляющего 10 кгс/см2., У

Эксперименты с извлечением после затяжки только технологических болтов показали, что герметичность контакта после схватывания поверхностей сохраняется при всех видах гидродинамических воздействуй выше рабочих в 2-3 раза. Причем, более слабым элементом является прочность трубы, чем нарушение прочности сформированного контакта прокладки с фланцами.

По сравнению с известными способами герметизации фланцевых соединений трубопроводов с дискретным приложением нагрузки от болтов предложенный позволяет обеспечить высокую герметичность соединения при давлениях, превышающих рабо5 чие при эксплуатации. Это достигается за счет установки на период сборки соединения технологических болтов, размещаемых между штатными. Сохраняется неизменными вес, габариты, условия собираемости со0 единений.

Кроме того, снижается потребное значение осевого усилия и момента затяжки болтов в соединении, что уменьшает в них : релаксацию напряжений при длительной

5 эксплуатации соединений и сохраняет требуемую герметичность.

Ф о р мул а и з о б р ете ни я Способ герметизации фланцевых сое0 динений трубопроводов, заключающийся в том, что затяжку соединений проводят группой штатных болтов, выбираемой израсчета обеспечения минимально-допустимого прогиба фланцев, о т л и ч а ю щи и с я тем, что

5 в нем между группой штатных болтов равномерно по окружности размещают такие же технологические болты, а затяжку каждого из болтов проводят одинаковым моментом из возрастания их общего количества всое0 динений и повышения равномерности распределения нагрузки по прокладке, затем проводят врёме нную выдержку до обеспе- ; ченйя холодной свариваемости контактных поверхностей фланцев и прокладки, не ме5 нее, чем в течение 16-25 ч, после чего технологические . болты : извлекают из

соединения.,. .

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛИРУЮЩЕЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2611130C1 |

| Способ герметизации фланцевых соединений трубопроводных систем | 1990 |

|

SU1724999A1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ СОСУДА | 2001 |

|

RU2184899C1 |

| Фланцевое соединение | 2022 |

|

RU2788024C1 |

| Уплотнение сосудов высокого давления с большим перепадом температур | 2023 |

|

RU2816744C1 |

| СОЕДИНЕНИЕ КРЫШКИ С КОРПУСОМ СОСУДА | 1991 |

|

RU2049286C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2018 |

|

RU2695179C1 |

| РАЗЪЕМНОЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2006 |

|

RU2305219C1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2008 |

|

RU2367837C1 |

| ФЛАНЦЕВОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2241890C2 |

Сущность изобретения: затяжку соедй- нений проводят группой штатных болтов, выбираемой из расчёта обеспечения мини;;;;;;;;-; ;.;; ; ;- Г ;;... ; ;:- . мально-допустимого прогиба фланцев. Между группой штатных болтов равномерно по окружности размещают технологические болты. Затяжку каждого болта проводят одинаковым моментом из воЈра- стания их общего количества в соединении и равномерности распределения нагрузки по прокладке; Затем проводят временную выдержку до обеспечения холодной свариваемости контактных поверхностей фланцев и прокладки в теч1ение 16-25 ч. После, чего технологические болты извлекают МЗ соединения.2 ил.

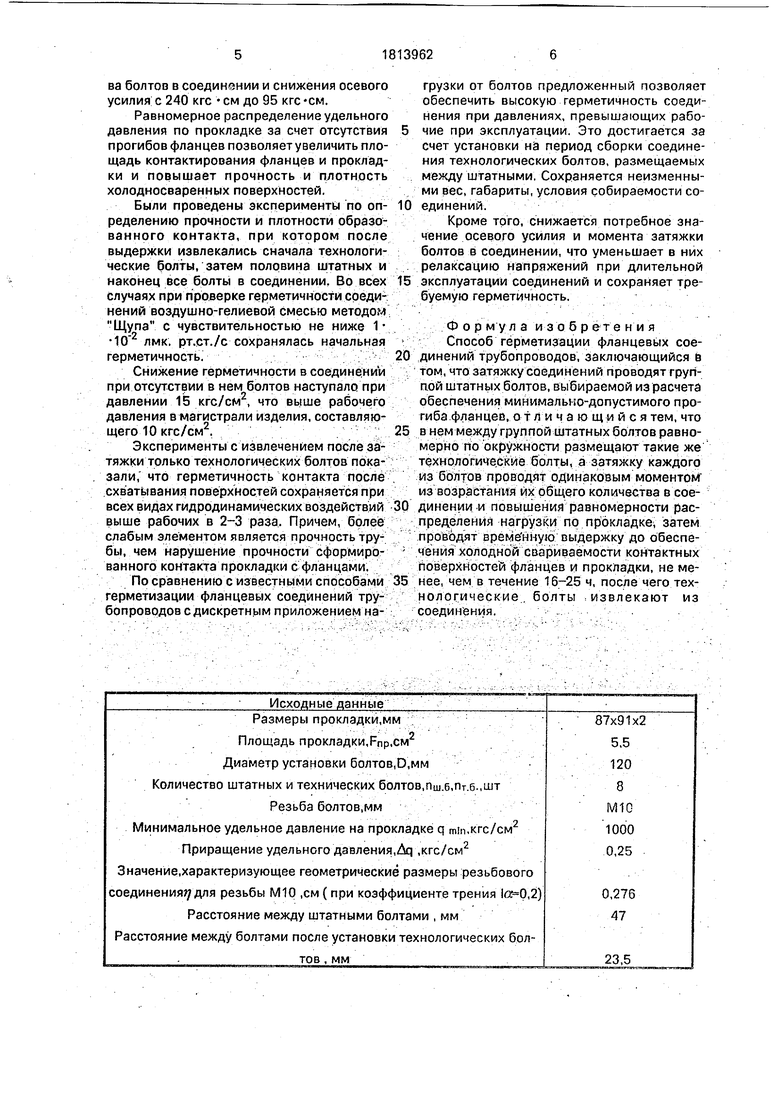

Исходные данные

Размеры прокладкй,мм : Площадь прокладки,Рпр,см2 Диаметр установки болтов,0,мм Количество штатных и технических болтов,Пш.б,пт.б.,шт

Резьба болтов.мм Минимальное удельное давление на прокладке q min,кгс/см2

Приращение удельного давления,До.,кгс/см2

Значенйе.характеризующее геометрические размеры резьбового

соединения /для резьбы М10 ,см ( при коэффициенте трения 1сИЗ,2

Расстояние между штатными болтами , мм Расстояние между болтами после установки технологических б.ол- . то в , мм .

7x91x2

5,5

120

8

M1G 1000 0,25

0,276

47

23,5

| Волошин А.А | |||

| Расчет и конструирование фланцевых соединений | |||

| Справочник | |||

| Л,: Машиностроение, 1979, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1993-05-07—Публикация

1991-01-11—Подача