Изобретение относится к машиностроению и касается способов герметизации фланцевых соединений трубопроводов.

Целью изобретения является повышение надежности за счет предотвращения разгерметизации трубопроводных фланцевых соединений в процессе эксплуатации благодаря уменьшению в них релаксации напряжений и сокращению времени достижения стабильного состояния момента затяжки.

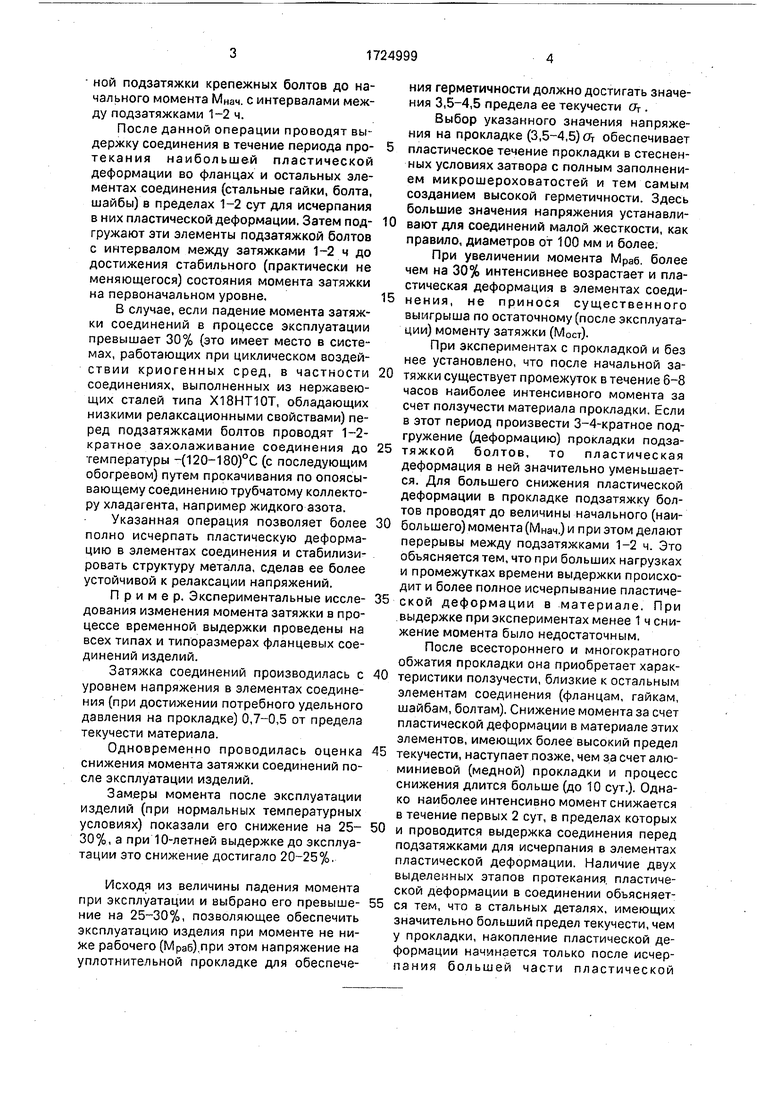

На фиг. 1 показаны зависимости снижения момента затяжки типового соединения изделия с внутреннем диаметром 125 мм после сборки соединения (кривые 1, 2 и 3) и после его эксплуатации (кривые 1, 2 и 3) при нормальных температурных условиях; на

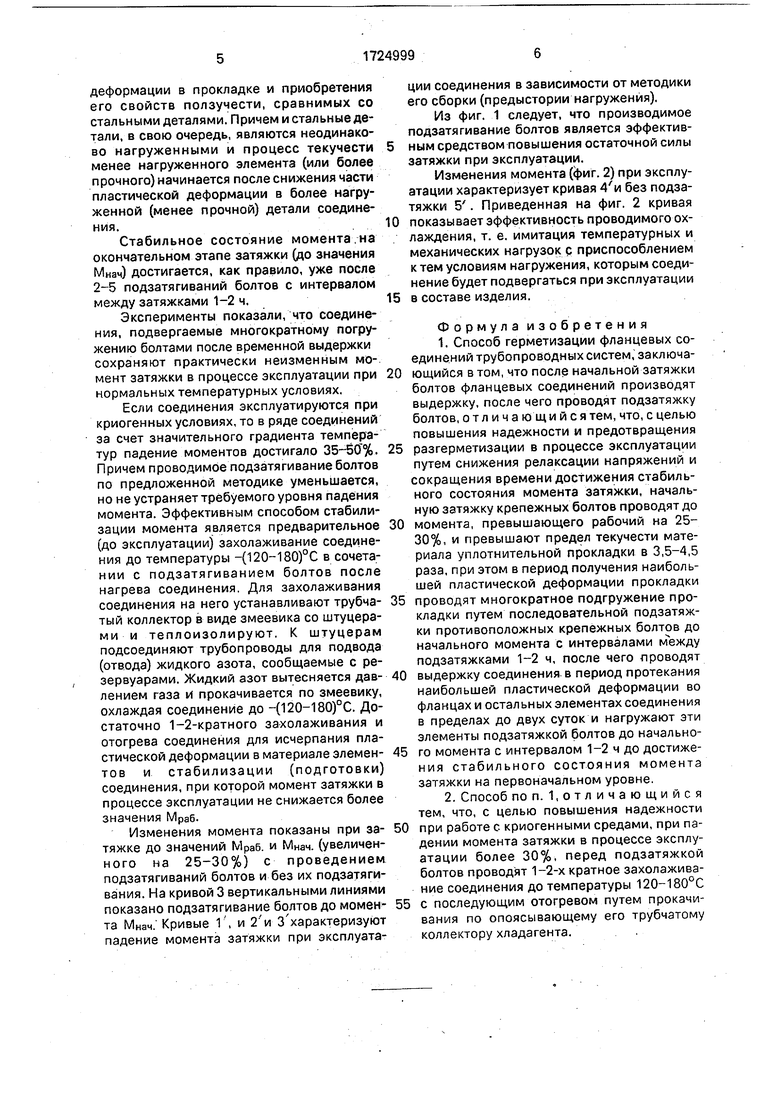

фиг. 2 - изменение момента затяжки соединения после 2-кратного охлаждения до температуры -(120-180)°С и проведения подзатягивания крепежных болтов (кривая 4).

При сборке соединений затяжку крепежных болтов проводят до начального момента Мнач, (фиг. 1) превышающего рабочий Мраб на величину его возможного (наибольшего) падения при эксплуатации в пределах 25-30%, достигая при этом напряжения на уплотнительной прокладке 3,5-4,5 предела ее текучести ( ат.пр ).

После затяжки до начального момента Мнач. в течение периода протекания наибольшей пластической деформации в прокладке (6-в ч) проводят 3-4-кратное подгружение прокладки путем крестообразN

sO

ю о

ной подзатяжки крепежных болтов до начального момента Мнач. с интервалами между подзатяжками 1-2 ч.

После данной операции проводят выдержку соединения в течение периода про- текания наибольшей пластической деформации во фланцах и остальных элементах соединения (стальные гайки, болта, шайбы) в пределах 1-2 сут для исчерпания в них пластической деформации. Затем подгружают эти элементы подзатяжкой болтов с интервалом между затяжками 1-2 ч до достижения стабильного (практически не меняющегося) состояния момента затяжки на первоначальном уровне.

В случае, если падение момента затяжки соединений в процессе эксплуатации превышает 30% (это имеет место в системах, работающих при циклическом воздействии криогенных сред, в частности соединениях, выполненных из нержавеющих сталей типа Х18НТ10Т, обладающих низкими релаксационными свойствами) перед подзатяжками болтов проводят 1-2- кратное захолаживание соединения до температуры -(120-180)°С (с последующим обогревом) путем прокачивания по опоясывающему соединению трубчатому коллектору хладагента, например жидкого азота.

Указанная операция позволяет более полно исчерпать пластическую деформацию в элементах соединения и стабилизировать структуру металла, сделав ее более устойчивой к релаксации напряжений.

Пример. Экспериментальные исследования изменения момента затяжки в процессе временной выдержки проведены на всех типах и типоразмерах фланцевых соединений изделий.

Затяжка соединений производилась с уровнем напряжения в элементах соединения (при достижении потребного удельного давления на прокладке) 0,7-0,5 от предела текучести материала.

Одновременно проводилась оценка снижения момента затяжки соединений после эксплуатации изделий.

Замеры момента после эксплуатации изделий (при нормальных температурных условиях) показали его снижение на 25- 30%, а при 10-летней выдержке до эксплуатации это снижение достигало 20-25%.

Исходя из величины падения момента при эксплуатации и выбрано его превышение на 25-30%, позволяющее обеспечить эксплуатацию изделия при моменте не ниже рабочего (Мраб).при этом напряжение на уплотнительной прокладке для обеспечения герметичности должно достигать значения 3,5-4,5 предела ее текучести ov.

Выбор указанного значения напряжения на прокладке (3,5-4,5) сгт обеспечивает

пластическое течение прокладки в стесненных условиях затвора с полным заполнением микрошероховатостей и тем самым созданием высокой герметичности. Здесь большие значения напряжения устанавливают для соединений малой жесткости, как правило, диаметров от 100 мм и более.

При увеличении момента Мраб. более чем на 30% интенсивнее возрастает и пластическая деформация в элементах соединения, не принося существенного выигрыша по остаточному (после эксплуатации) моменту затяжки (Мост).

При экспериментах с прокладкой и без нее установлено, что после начальной затяжки существует промежуток в течение 6-8 часов наиболее интенсивного момента за счет ползучести материала прокладки. Если в этот период произвести 3-4-кратное под- гружение (деформацию) прокладки подзатяжкой болтов, то пластическая деформация в ней значительно уменьшается. Для большего снижения пластической деформации в прокладке подзатяжку болтов проводят до величины начального(наибольшего) момента (Мнач.) и при этом делают перерывы между подзатяжками 1-2 ч. Это объясняется тем, что при больших нагрузках и промежутках времени выдержки происходит и более полное исчерпывание пластической деформации в материале. При .выдержке при экспериментах менее 1 ч снижение момента было недостаточным.

После всестороннего и многократного обжатия прокладки она приобретает характеристики ползучести, близкие к остальным элементам соединения (фланцам, гайкам, шайбам, болтам). Снижение момента за счет пластической деформации в материале этих элементов, имеющих более высокий предел

текучести, наступает позже, чем за счет алюминиевой (медной) прокладки и процесс снижения длится больше (до 10 сут.). Однако наиболее интенсивно момент снижается в течение первых 2 сут, в пределах которых

и проводится выдержка соединения перед подзатяжками для исчерпания в элементах пластической деформации. Наличие двух выделенных этапов протекания, пластической деформации в соединении объясняется тем, что а стальных деталях, имеющих значительно больший предел текучести, чем у прокладки, накопление пластической деформации начинается только после исчерпания большей части пластической

деформации в прокладке и приобретения его свойств ползучести, сравнимых со стальными деталями. Причем и стальные детали, в свою очередь, являются неодинаково нагруженными и процесс текучести менее нагруженного элемента (или более прочного) начинается после снижения части пластической деформации в более нагруженной (менее прочной) детали соединения.

Стабильное состояние момента.на окончательном этапе затяжки (до значения Мнач) достигается, как правило, уже после 2-5 подзатягиваний болтов с интервалом между затяжками 1-2 ч.

Эксперименты показали, что соединения, подвергаемые многократному погружению болтами после временной выдержки сохраняют практически неизменным момент затяжки в процессе эксплуатации при нормальных температурных условиях.

Если соединения эксплуатируются при криогенных условиях, то в ряде соединений за счет значительного градиента температур падение моментов достигало 35-50%. Причем проводимое подзатягивание болтов по предложенной методике уменьшается, но не устраняет требуемого уровня падения момента. Эффективным способом стабилизации момента является предварительное (до эксплуатации) захолаживание соединения до температуры -(120-180)°С в сочетании с подзатягиванием болтов после нагрева соединения. Для захолаживания соединения на него устанавливают трубчатый коллектор в виде змеевика со штуцера- ми и теплоизолируют, К штуцерам подсоединяют трубопроводы для подвода (отвода) жидкого азота, сообщаемые с резервуарами. Жидкий азот вытесняется давлением газа и прокачивается по змеевику, охлаждая соединение до -(120-180)°С. Достаточно 1-2-кратного захолаживания и отогрева соединения для исчерпания пластической деформации в материале элемен- тов и стабилизации (подготовки) соединения, при которой момент затяжки в процессе эксплуатации не снижается более значения Мраб.

Изменения момента показаны при затяжке до значений Мраб. и Мнач. (увеличенного на 25-30%) с проведением подзатягиваний болтов и без их подзатяги- вания. На кривой 3 вертикальными линиями показано подзатягивание болтов до момен та Мнач. Кривые 1, и 2 и З характеризуют падение момента затяжки при эксплуатации соединения в зависимости от методики его сборки (предыстории нагруженйя).

Из фиг. 1 следует, что производимое подзатягивание болтов является эффективным средством повышения остаточной силы затяжки при эксплуатации.

Изменения момента (фиг. 2) при эксплуатации характеризует кривая 4 и без подза- тяжки 5. Приведенная на фиг. 2 кривая

показывает эффективность проводимого охлаждения, т. е. имитация температурных и механических нагрузок с приспособлением к тем условиям нагружения, которым соединение будет подвергаться при эксплуатации

в составе изделия.

Формула изобретения

1.Способ герметизации фланцевых соединений трубопроводных систем, заключающийся в том, что после начальной затяжки болтов фланцевых соединений производят выдержку, после чего проводят подзатяжку болтов, о т л и ч а ю щ и и с я тем, что, с целью повышения надежности и предотвращения

разгерметизации в процессе эксплуатации путем снижения релаксации напряжений и сокращения времени достижения стабильного состояния момента затяжки, начальную затяжку крепежных болтов проводят до

момента, превышающего рабочий на 25- 30%, и превышают предел текучести материала уплотнительной прокладки в 3,5-4,5 раза, при этом в период получения наибольшей пластической деформации прокладки

проводят многократное подгружение прокладки путем последовательной подзатяж- ки противоположных крепежных болтов до начального момента с интервалами между подзатяжками 1-2 ч, после чего проводят

выдержку соединения в период протекания наибольшей пластической деформации во фланцах и остальных элементах соединения в пределах до двух суток и нагружают эти элементы подзатяжкой болтов до начального момента с интервалом 1-2 ч до достижения стабильного состояния момента затяжки на первоначальном уровне.

2.Способ по п. 1,отличающийся тем, что, с целью повышения надежности

при работе с криогенными средами, при падении момента затяжки в процессе эксплуатации более 30%, перед подзатяжкой болтов проводят 1-2-х кратное захолаживание соединения до температуры 120-180°С

с последующим отогревом путем прокачивания по опоясывающему его трубчатому коллектору хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации разъемного соединения криогенных трубопроводов | 1982 |

|

SU1043411A1 |

| Способ термомеханической обработки нагруженных деталей | 1980 |

|

SU956894A1 |

| Способ герметизации фланцевых соединений трубопроводов | 1991 |

|

SU1813962A1 |

| Резьбовое соединение с заданным усилием затяжки и способ контроля усилия затяжки резьбового соединения | 1987 |

|

SU1530839A1 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

| УПЛОТНЕНИЕ РАЗЪЕМНОГО СОЕДИНЕНИЯ | 2012 |

|

RU2489633C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2018 |

|

RU2695179C1 |

| Уплотнительный узел | 1987 |

|

SU1432298A1 |

| РАЗЪЕМНОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 1987 |

|

RU2154223C2 |

| Способ контроля усилия затяжки в резьбовых разъемных соединениях | 1991 |

|

SU1800296A1 |

Изобретение позволяет повысить надежность и предотвратить разгерметизацию в процессе эксплуатации фланцевых соединений трубопроводных систем за счет снижения релаксации напряжений и сокращения времени достижения стабильного состояния момента затяжки. Начальную затяжку крепежных болтов проводят до момента, превышающего рабочий на 25-30%, и превышают предел текучести материала уплотнительной прокладки в 3,5-4,5 раза. В период получения наибольшей пластической деформации прокладки проводят многократное подгружение прокладки путем последовательной подзатяжки противоположных крепежных болтов до начального момента с интервалами между подзатяжка- ми 1-2 ч, Затем проводят выдержку соединения в период протекания наибольшей деформации во фланцевых и остальных элементах соединения в пределах до двух суток. Нагружают эти элементы подзатяжкой болтов до начального момента с интервалом 1-2 ч до достижения стабильного состояния момента затяжки на первоначальном уровне. 1 з. п. ф-лы, 2 ил. (Л

| Беляев Н | |||

| М | |||

| Сопротивление материалов | |||

| - М.: Изд-вофизико-матем | |||

| литературы, 1959, с | |||

| Искрогаситель для паровозов | 1921 |

|

SU798A1 |

Авторы

Даты

1992-04-07—Публикация

1990-05-03—Подача