Изобретение относится к области исследования физических свойств материалов, а именно к устройствам для измерения твердости материалов. Устройство используется при определении механических свойств металла корпусов ядерных энергетических реакторов в процессе всего срока их эксплуатации.

Цель изобретения - повышение точности измерения, упрощение эксплуатации и обслуживания устройства.

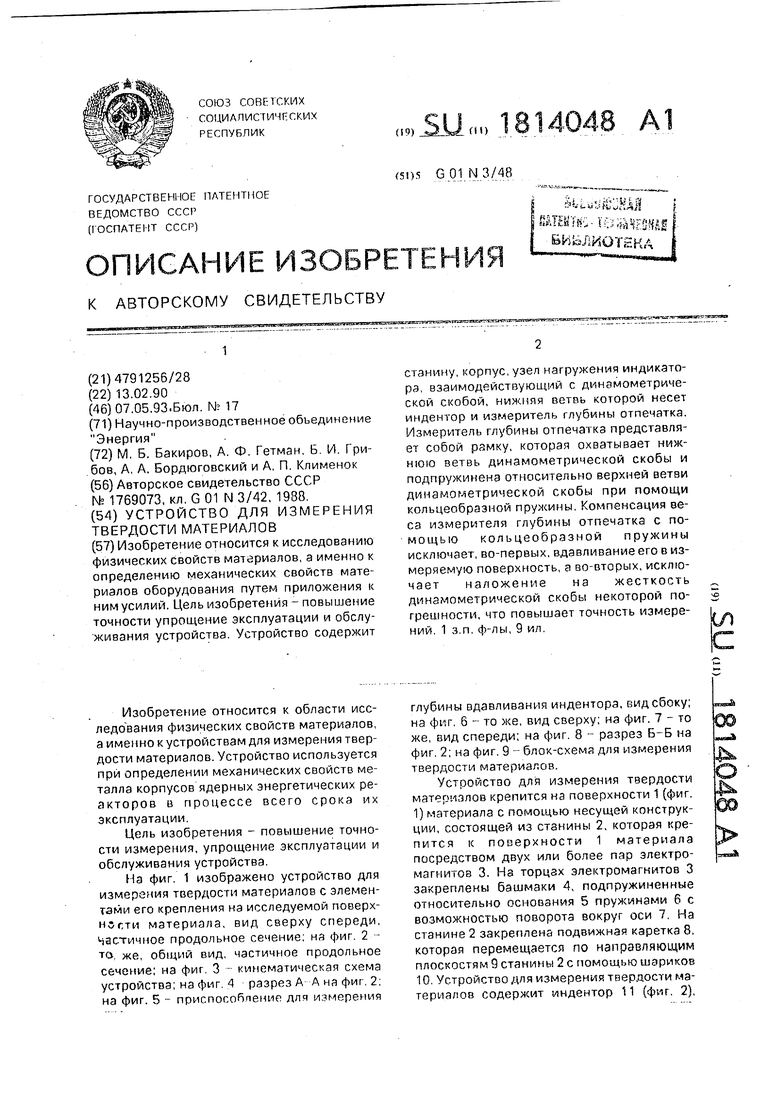

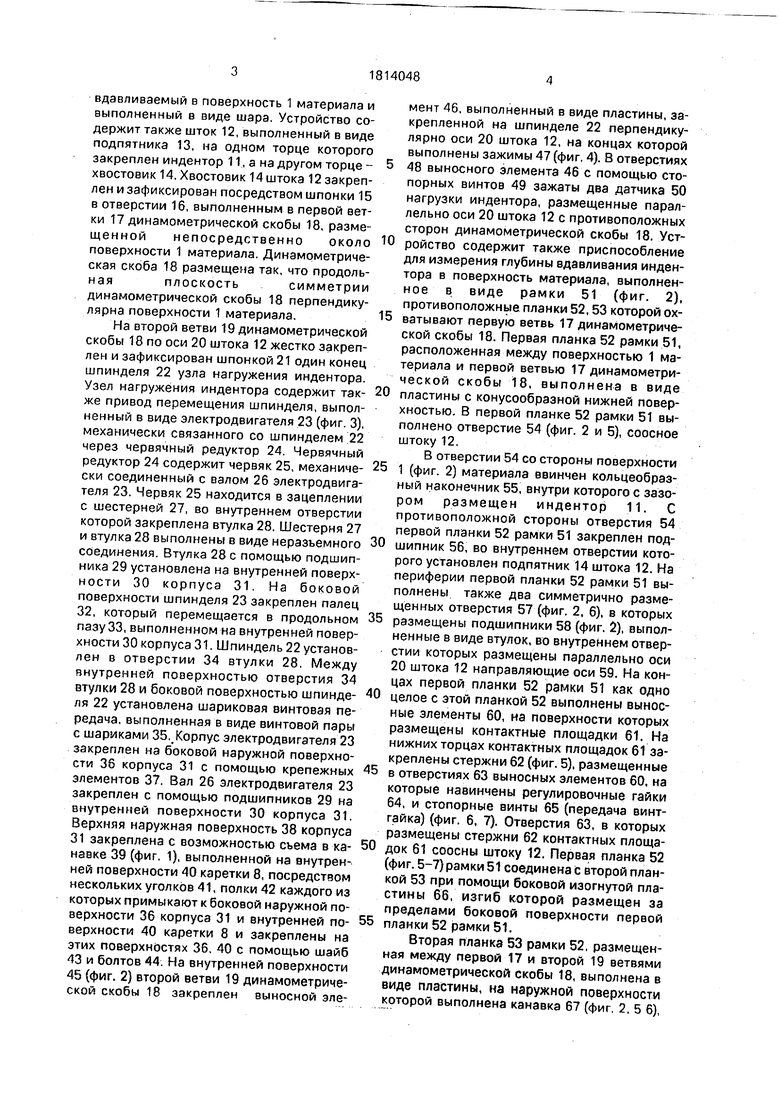

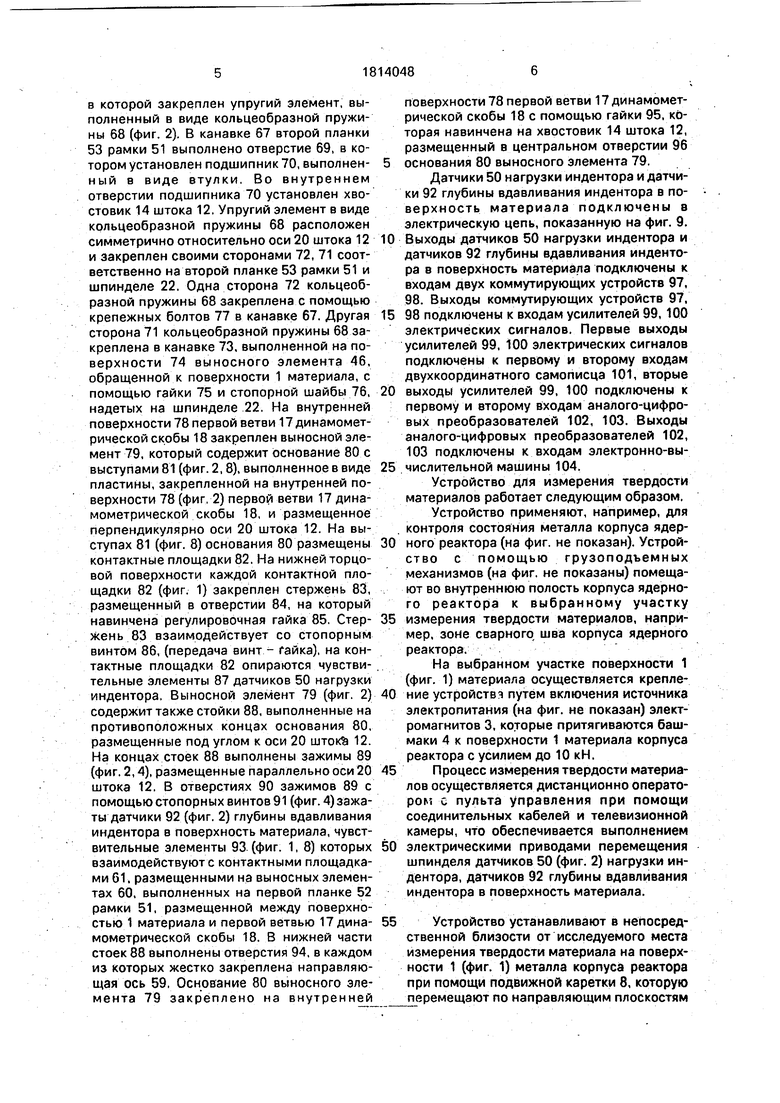

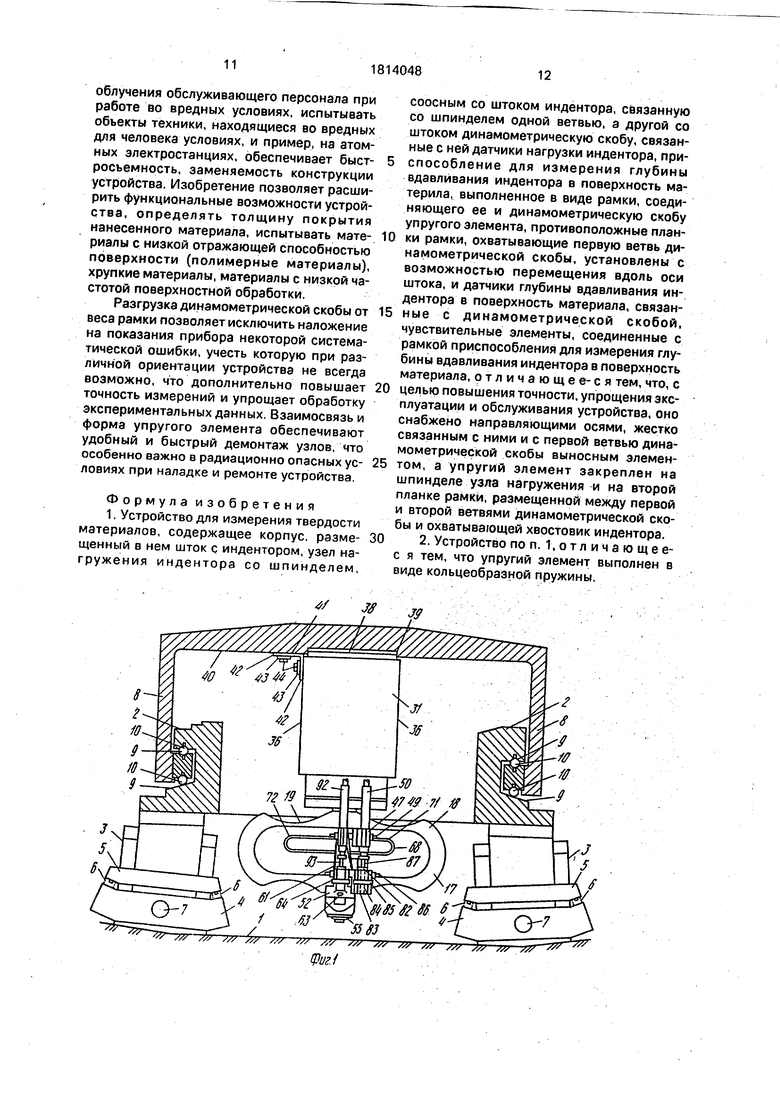

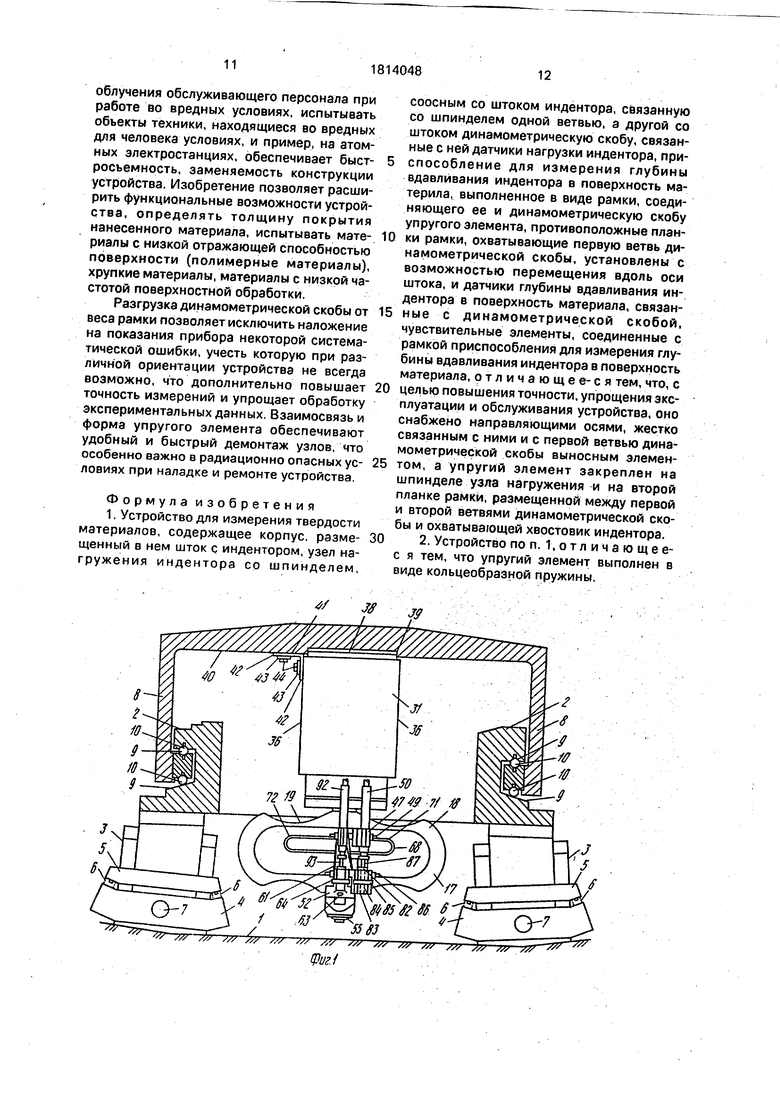

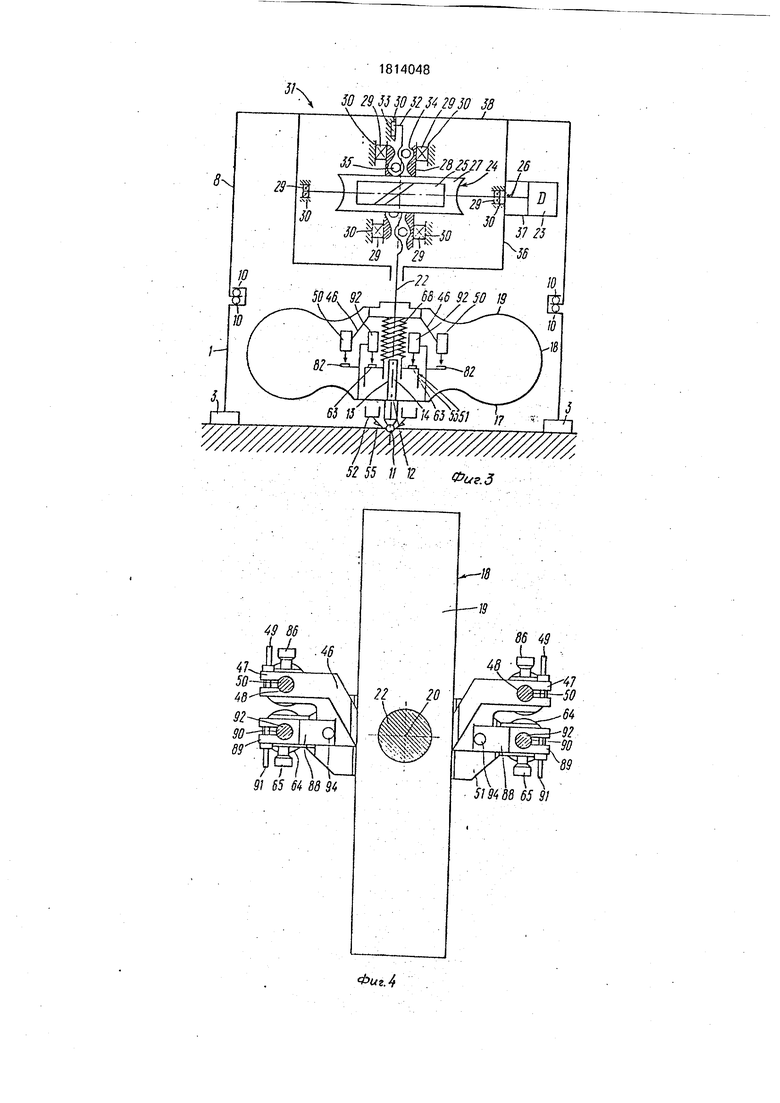

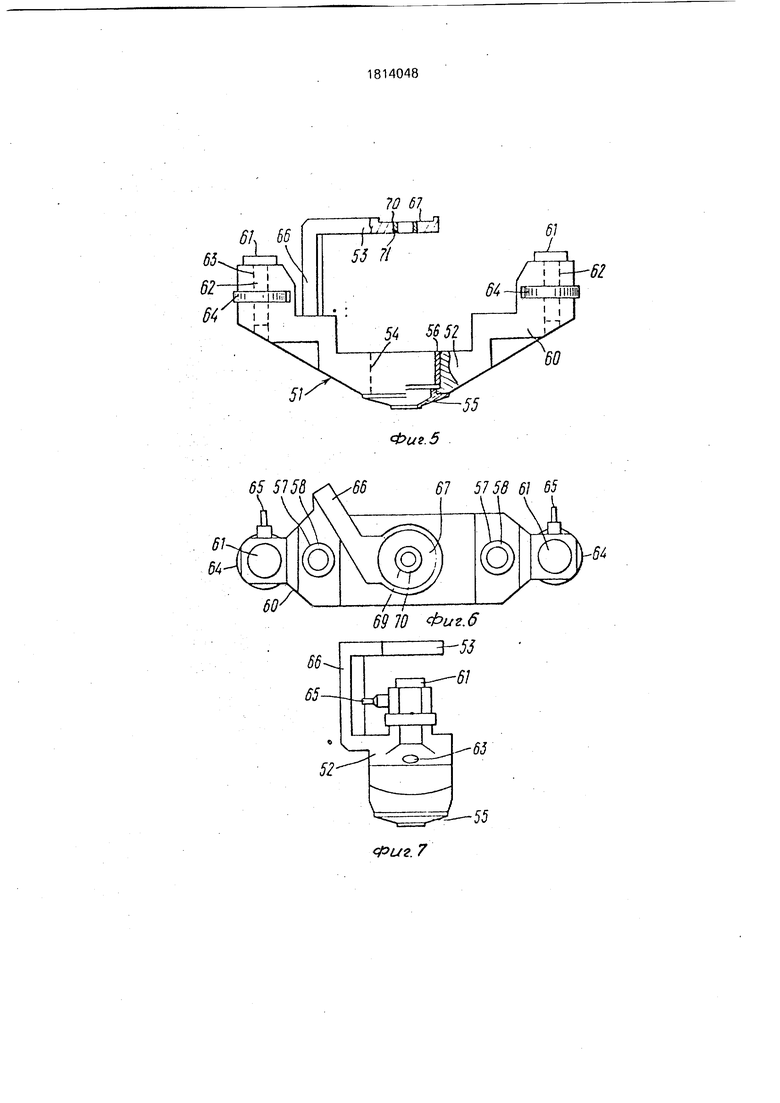

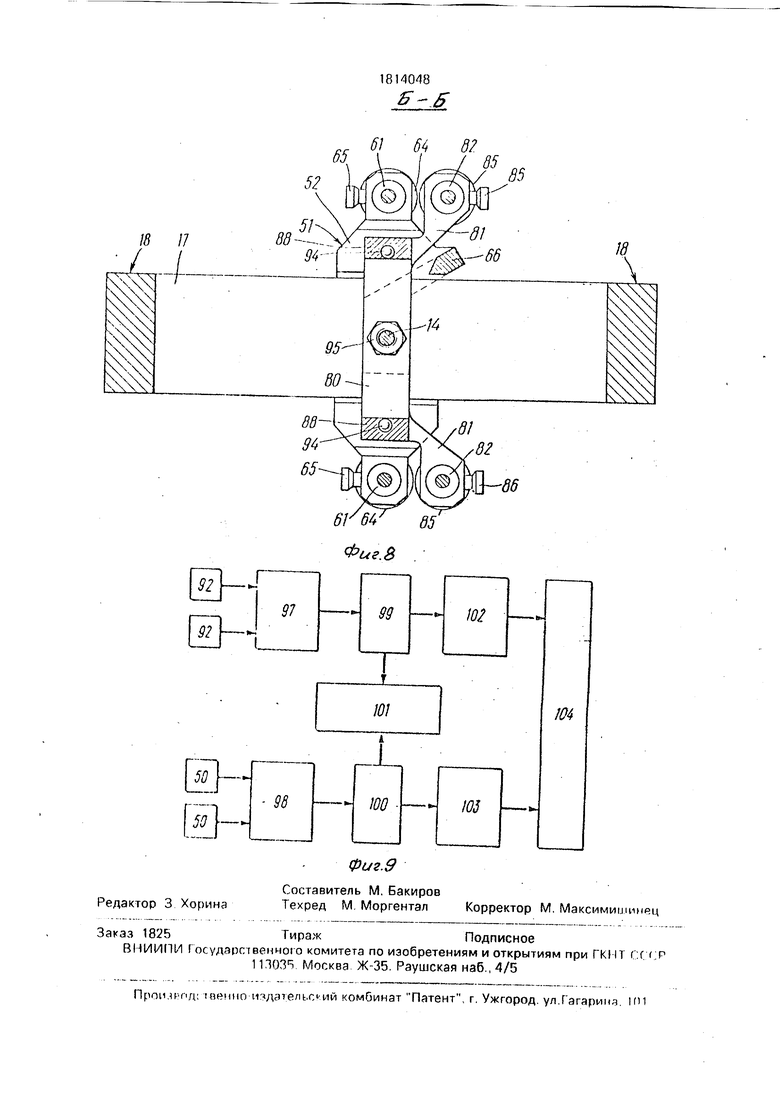

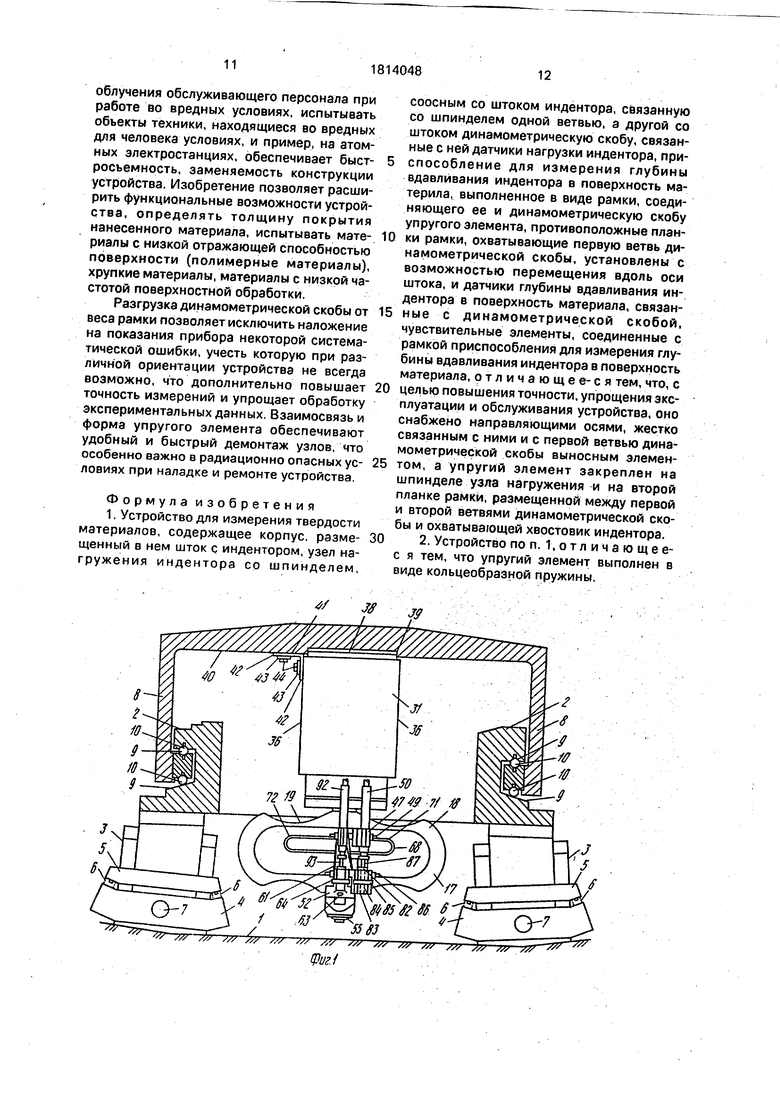

На фиг. 1 изображено устройство для измерения твердости материалов с элементами его крепления на исследуемой поверх- нзг.ти материала, вид сверху спереди, Частичное продольное сечение; на фиг. 2 - то, же, общий вид, частичное продольное сечение; на фиг. 3 - кинематическая схема устройства; на фиг. 4 разрез А А на фиг. 2; на фиг. 5 - приспособление для измерения

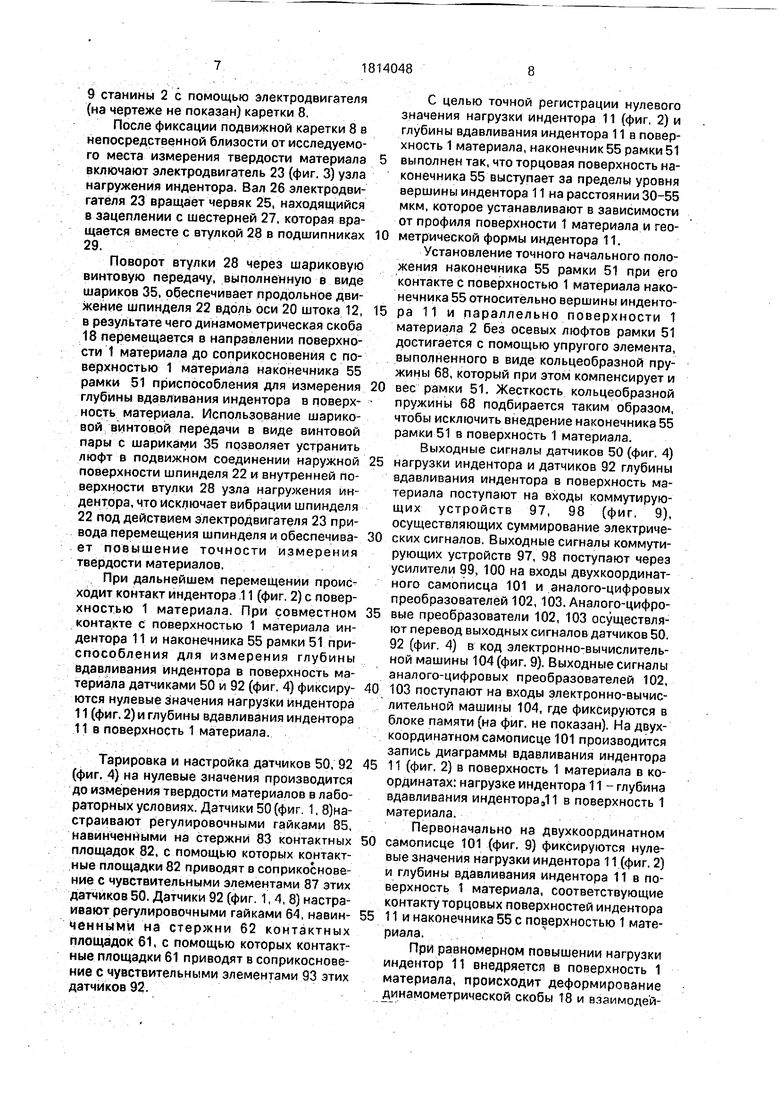

глубины вдавливания индентора, вид сбоку; на фиг. 6 - то же, вид сверху; на фиг. 7 - то же, вид спереди; на фиг. 8 - разрез Б-Б на фиг. 2; на фиг. 9 - блок-схема для измерения твердости материалов.

Устройство для измерения твердости материалов крепится на поверхности 1 (фиг. 1) материала с помощью несущей конструкции, состоящей из станины 2, которая крепится к поверхности 1 материала посредством двух или более пар электромагнитов 3. На торцах электромагнитов 3 закреплены башмаки 4, подпружиненные относительно основания 5 пружинами 6 с возможностью поворота вокруг оси 7. На станине 2 закреплена подвижная каретка 8, которая перемещается по направляющим плоскостям 9 станины 2 с помощью шариков 10. Устройство для измерения твердости материалов содержит индентор 11 (фиг. 2),

вдавливаемый в поверхность 1 материала и выполненный в виде шара. Устройство содержит также шток 12, выполненный в виде подпятника 13, на одном торце которого закреплен индентор 11, а на другом торце - хвостовик 14.Хвостовик 14 штока 12 закреплен и зафиксирован посредством шпонки 15 в отверстии 16, выполненным в первой ветки 17 динамометрической скобы 18, размещенной непосредственно около поверхности 1 материала. Динамометрическая скоба 18 размещена так, что продольнаяплоскость симметрии динамометрической скобы 18 перпендикулярна поверхности 1 материала.

На второй ветви 19 динамометрической скобы 18 по оси 20 штока 12 жестко закреплен и зафиксирован шпонкой 21 один конец шпинделя 22 узла нагружения индентора. Узел нагружения индентора содержит также привод перемещения шпинделя, выполненный в виде электродвигателя 23 (фиг. 3), механически связанного со шпинделем 22 через червячный редуктор 24. Червячный редуктор 24 содержит червяк 25, механически соединенный с валом 26 электродвигателя 23. Червяк 25 находится в зацеплении с шестерней 27, во внутреннем отверстии которой закреплена втулка 28. Шестерня 27 и втулка 28 выполнены в виде неразъемного соединения. Втулка 28 с помощью подшипника 29 установлена на внутренней поверхности 30 корпуса 31. На боковой поверхности шпинделя 23 закреплен палец 32, который перемещается в продольном пазу 33, выполненном на внутренней поверхности 30 корпуса 31. Шпиндель 22 установ- лен в отверстии 34 втулки 28. Между внутренней поверхностью отверстия 34 втулки 28 и боковой поверхностью шпинделя 22 установлена шариковая винтовая передача, выполненная в виде винтовой пары с шариками 35, Корпус электродвигателя 23 закреплен на боковой наружной поверхности 36 корпуса 31 с помощью крепежных элементов 37. Вал 26 электродвигателя 23 закреплен с помощью подшипников 29 на внутренней поверхности 30 корпуса 31. Верхняя наружная поверхность 38 корпуса 31 закреплена с возможностью съема в канавке 39 (фиг. 1), выполненной на внутренней поверхности 40 каретки 8, посредством нескольких уголков 41, полки 42 каждого из которых примыкают к боковой наружной поверхности 36 корпуса 31 и внутренней поверхности 40 каретки 8 и закреплены на этих поверхностях 36, 40 с помощью шайб 43 и болтов 44. На внутренней поверхности 45 (фиг. 2) второй ветви 19 динамометрической скобы 18 закреплен выносной элемент 46, выполненный в виде пластины, закрепленной на шпинделе 22 перпендикулярно оси 20 штока 12, на концах которой выполнены зажимы 47 (фиг. 4). В отверстиях

48 выносного элемента 46 с помощью стопорных винтов 49 зажаты два датчика 50 нагрузки индентора, размещенные параллельно оси 20 штока 12 с противоположных сторон динамометрической скобы 18. Устройство содержит также приспособление для измерения глубины вдавливания индентора в поверхность материала, выполненное в виде рамки 51 (фиг. 2), противоположные планки 52,53 которой ох5 ватывают первую ветвь 17 динамометрической скобы 18. Первая планка 52 рамки 51, расположенная между поверхностью 1 материала и первой ветвью 17 динамометрической скобы 18, выполнена в виде

0 пластины с конусообразной нижней поверхностью. В первой планке 52 рамки 51 выполнено отверстие 54 (фиг. 2 и 5), соосное штоку 12.

В отверстии 54 со стороны поверхности

5 1 (фиг. 2) материала ввинчен кольцеобразный наконечник 55, внутри которого с зазором размещен индентор 11. С противоположной стороны отверстия 54 первой планки 52 рамки 51 закреплен под0 шипник 56, во внутреннем отверстии которого установлен подпятник 14 штока 12. На периферии первой планки 52 рамки 51 выполнены также два симметрично размещенных отверстия 57 (фиг. 2, 6), в которых

5 размещены подшипники 58 (фиг. 2), выполненные в виде втулок, во внутреннем отверстии которых размещены параллельно оси 20 штока 12 направляющие оси 59. На концах первой планки 52 рамки 51 как одно

0 целое с этой планкой 52 выполнены выносные элементы 60, на поверхности которых размещены контактные площадки 61. На нижних торцах контактных площадок 61 закреплены стержни 62 (фиг. 5), размещенные

5 в отверстиях 63 выносных элементов 60, на которые навинчены регулировочные гайки 64, и стопорные винты 65 (передача винт- гайка) (фиг. 6, 7). Отверстия 63, в которых размещены стержни 62 контактных площа0 док 61 соосны штоку 12. Первая планка 52 (фиг. 5-7) рамки 51 соединена с второй планкой 53 при помощи боковой изогнутой пластины 66, изгиб которой размещен за пределами боковой поверхности первой

5 планки 52 рамки 51.

Вторая планка 53 рамки 52, размещенная между первой 17 и второй 19 ветвями динамометрической скобы 18, выполнена в виде пластины, на наружной поверхности которой выполнена канавка 67 (фиг. 2, 5 6),

в которой закреплен упругий элемент, выполненный в виде кольцеобразной пружины 68 (фиг. 2). В канавке 67 второй планки 53 рамки 51 выполнено отверстие 69, в котором установлен подшипник 70, выполнен- ный в виде втулки. Во внутреннем отверстии подшипника 70 установлен хвостовик 14 штока 12. Упругий элемент в виде кольцеобразной пружины 68 расположен симметрично относительно оси 20 штока 12 и закреплен своими сторонами 72, 71 соответственно на второй планке 53 рамки 51 и шпинделе 22. Одна сторона 72 кольцеобразной пружины 68 закреплена с помощью крепежных болтов 77 в канавке 67. Другая сторона 71 кольцеобразной пружины 68 закреплена в канавке 73, выполненной на поверхности 74 выносного элемента 46, обращенной к поверхности 1 материала, с помощью гайки 75 и стопорной шайбы 76, надетых на шпинделе 22. На внутренней поверхности 78 первой ветви 17 динамометрической скобы 18 закреплен выносной элемент 79, который содержит основание 80 с выступами 81 (фиг. 2,8), выполненное в виде пластины, закрепленной на внутренней поверхности 78 (фиг, 2) первой ветви 17 динамометрической скобы 18, и размещенное перпендикулярно оси 20 штока 12. На выступах 81 (фиг. 8) основания 80 размещены контактные площадки 82. На нижней торцовой поверхности каждой контактной площадки 82 (фиг. 1) закреплен стержень 83, размещенный в отверстии 84, на который навинчена регулировочная гайка 85. Стержень 83 взаимодействует со стопорным винтом 86, (передача винт - гайка), на контактные площадки 82 опираются чувствительные элементы 87 датчиков 50 нагрузки индентора, Выносной элемент 79 (фиг. 2) содержит также стойки 88, выполненные на противоположных концах основания 80, размещенные под углом к оси 20 штоки 12. На концах стоек 88 выполнены зажимы 89 (фиг. 2,4), размещенные параллельно оси 20 штока 12. В отверстиях 90 зажимов 89 с помощью стопорных винтов 91 (фиг. 4) зажаты датчики 92 (фиг. 2) глубины вдавливания индентора в поверхность материала, чувствительные элементы 93 (фиг. 1, 8) которых взаимодействуют с контактными площадками 61, размещенными на выносных элементах 60, выполненных на первой планке 52 рамки 51, размещенной между поверхностью 1 материала и первой ветвью 17 динамометрической скобы 18. В нижней части стоек 88 выполнены отверстия 94, в каждом из которых жестко закреплена направляющая ось 59, Основание 80 выносного элемента 79 закреплено на внутренней

поверхности 78 первой ветви 17 динамометрической скобы 18с помощью гайки 95, которая навинчена на хвостовик 14 штока 12, размещенный в центральном отверстии 96 основания 80 выносного элемента 79.

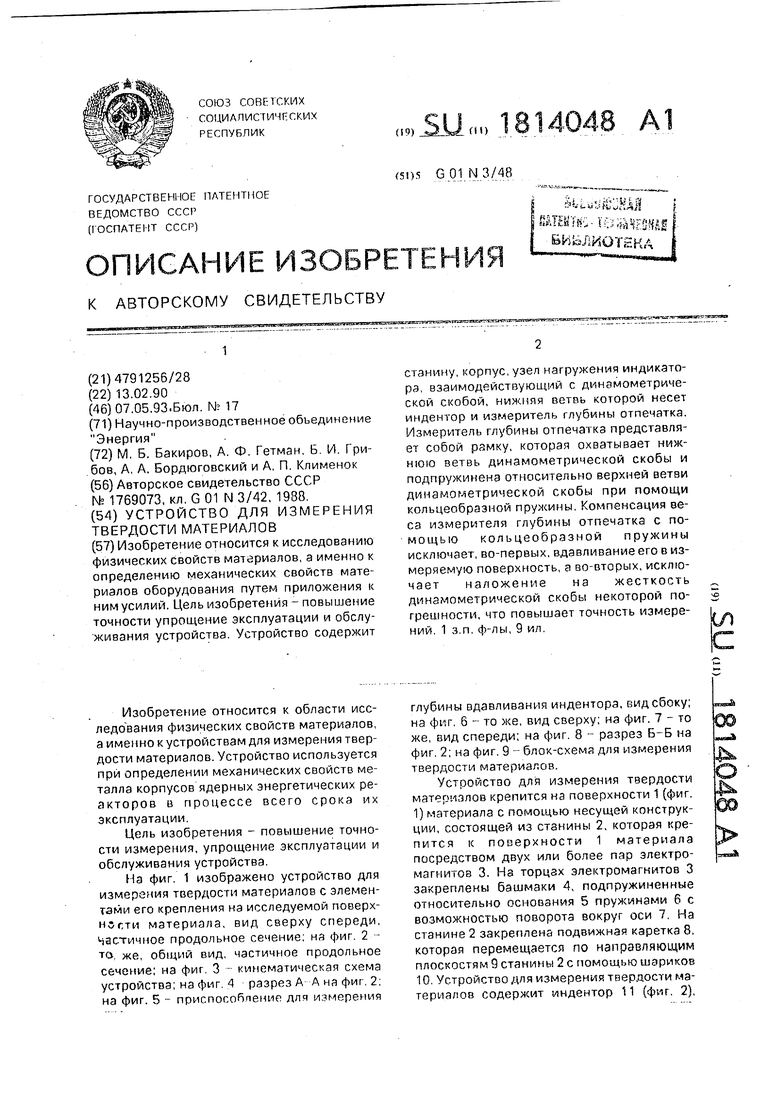

Датчики 50 нагрузки индентора и датчики 92 глубины вдавливания индентора в поверхность материала подключены в электрическую цепь, показанную на фиг. 9.

Выходы датчиков 50 нагрузки индентора и датчиков 92 глубины вдавливания индентора в поверхность материала подключены к входам двух коммутирующих устройств 97, 98. Выходы коммутирующих устройств 97,

98 подключены к входам усилителей 99,100 электрических сигналов. Первые выходы усилителей 99, 100 электрических сигналов подключены к первому и второму входам двухкоординатного самописца 101, вторые

выходы усилителей 99, 100 подключены к первому и второму входам аналого-цифро- вых преобразователей 102, 103. Выходы аналого-цифровых преобразователей 102, 103 подключены к входам электронно-вычислительной машины 104.

Устройство для измерения твердости материалов работает следующим образом. Устройство применяют, например, для контроля состояния металла корпуса ядерного реактора (на фиг. не показан). Устрой- ство с помощью грузоподъемных механизмов (на фиг. не показаны) помещают во внутреннюю полость корпуса ядерного реактора к выбранному участку

измерения твердости материалов, например, зоне сварного шва корпуса ядерного реактора.

На выбранном участке поверхности 1 (фиг. 1) материала осуществляется крепление устройства путем включения источника электропитания (на фиг. не показан) электромагнитов 3, которые притягиваются башмаки 4 к поверхности 1 материала корпуса реактора с усилием до 10 кН.

Процесс измерения твердости материалов осуществляется дистанционно оператором с пульта управления при помощи соединительных кабелей и телевизионной камеры, что обеспечивается выполнением

электрическими приводами перемещения шпинделя датчиков 50 (фиг. 2) нагрузки индентора, датчиков 92 глубины вдавливания индентора в поверхность материала.

Устройство устанавливают в непосредственной близости от исследуемого места измерения твердости материала на поверхности 1 (фиг. 1) металла корпуса реактора при помощи подвижной каретки 8, которую перемещают по направляющим плоскостям

9 станины 2 с помощью электродвигателя (на чертеже не показан) каретки 8.

После фиксации подвижной каретки 8 в непосредственной близости от исследуемого места измерения твердости материала включают электродвигатель 23 (фиг. 3) узла нагружения индентора. Вал 26 электродвигателя 23 вращает червяк 25, находящийся в зацеплении с шестерней 27, которая вращается вместе с втулкой 28 в подшипниках 29.

Поворот втулки 28 через шариковую винтовую передачу, выполненную в виде шариков 35, обеспечивает продольное движение шпинделя 22 вдоль оси 20 штока 12, в результате чего динамометрическая скоба 18 перемещается в направлении поверхности 1 материала до соприкосновения с поверхностью 1 материала наконечника 55 рамки 51 приспособления для измерения глубины вдавливания индентора в поверх- ность материала. Использование шариковой винтовой передачи в виде винтовой пары с шариками 35 позволяет устранить люфт в подвижном соединении наружной поверхности шпинделя 22 и внутренней поверхности втулки 28 узла нагружения индентора, что исключает вибрации шпинделя 22 под действием электродвигателя 23 привода перемещения шпинделя и обеспечива- ет повышение точности измерения твёрдости материалов,

При дальнейшем перемещении проис - ходит контакт индентора .11 (фиг. 2) с поверхностью 1 материала. При совместном контакте с поверхностью 1 материала индентора 11 и наконечника 55 рамки 51 приспособления для измерения глубины вдавливания индентора в поверхность материала датчиками 50 и 92 (фиг. 4) фиксиру- ются нулевые значения нагрузки индентора 11 (фиг. 2) и глубины вдавливания индентора 11 в поверхность 1 материала.

Тарировка и настройка датчиков 50, 92 (фиг. 4) на нулевые значения производится до измерения твердости материалов в лабораторных условиях. Датчики 50 (фиг. 1, 8)на- страивают регулировочными гайками 85, навинченными на стержни 83 контактных площадок 82, с помощью которых контактные площадки 82 приводят в соприкосновение с чувствительными элементами 87 этих датчиков 50. Датчики 92 (фиг. 1,4,8) настраивают регулировочными гайками 64,навин- ченныМй на стержни 62 контактных площадок 61, с помощью которых контактные площадки 61 приводят в соприкосновение с чувствительными элементами 93 этих датчиков 92.

С целью точной регистрации нулевого значения нагрузки индентора 11 (фиг. 2) и глубины вдавливания индентора 11 в поверхность 1 материала, наконечник 55 рамки 51 выполнен так, что торцовая поверхность наконечника 55 выступает за пределы уровня вершины индентора 11 на расстоянии 30-55 мкм, которое устанавливают в зависимости от профиля поверхности 1 материала и геометрической формы индентора 11.

Установление точного начального положения наконечника 55 рамки 51 при его контакте с поверхностью 1 материала наконечника 55 относительно вершины индентора 11 и параллельно поверхности 1 материала 2 без осевых люфтов рамки 51 достигается с помощью упругого элемента, выполненного в виде кольцеобразной пружины 68, который при этом компенсирует и вес рамки 51. Жесткость кольцеобразной пружины 68 подбирается таким образом, чтобы исключить внедрение наконечника 55 рамки 51 в поверхность 1 материала.

Выходные сигналы датчиков 50 (фиг. 4) нагрузки индентора и датчиков 92 глубины вдавливания индентора в поверхность материала поступают на входы коммутирующих устройств 97, 98 (фиг, 9), осуществляющих суммирование электрических сигналов. Выходные сигналы коммутирующих устройств 97, 98 поступают через усилители 99, 100 на входы двухкоординат- ного самописца 101 и аналого-цифровых преобразователей 102,103. Аналого-цифро- вые преобразователи 102, 103 осуществляют перевод выходных сигналов датчиков 50. 92 (фиг. 4) в код электронно-вычислительной машины 104 (фиг. 9), Выходные сигналы аналого-цифровых преобразователей 102, 103 поступают на входы электронно-вычислительной машины 104, где фиксируются в блоке памяти (на фиг. не показан). На двух- координатном самописце 101 производится запись диаграммы вдавливания индентора 11 (фиг. 2) в поверхность 1 материала в координатах: нагрузке индентора 11 - глубина вдавливания индентора911 в поверхность 1 материала..

Первоначально на двухкоординатном самописце 101 (фиг, 9) фиксируются нулевые значения нагрузки индентора 11 (фиг. 2) и глубины вдавливания индентора 11 в поверхность 1 материала, соответствующие контакту торцовых поверхностей индентора 11 и наконечника 55 с поверхностью 1 материала.

При равномерном повышении нагрузки индентор 11 внедряется в поверхность 1 материала, происходит деформирование динамометрической скобы 18 и взаимоде йствие чувствительных элементов 87 (фиг. 1) датчиков 50 нагрузки индентора, размещенных на второй ветви 19 динамометрической скобы 18 с контактными площадками 82 (фиг. 8), расположенными на выступах 81 выносного элемента 79, закрепленного на первой ветви 17 (фиг. 2) динамометрической скобы 18. В результате этого непрерывно фиксируются значения текущей нагрузки индентора 11 на двухкоординатном самописце 101 (фиг. 9) и в блоке памяти электронно-вычислительной машины 104.

При внедрении индентора 11 (фиг. 2) в поверхность 1 материала деформируется динамометрическая скоба 18, и первая ветвь 17 динамометрической скобы 18 перемещает стойки 88 выносного элемента 79, на которых размещены датчики 92 глубины вдавливания индентора в поверхность материала, по направляющим осям 59, При этом чувствительные элементы 93 датчиков 92 взаимодействуют с контактными площадками 61 (фиг. 2. 8), размещенными на выносных элементах 60 первой планки 52 рамки 51. В результате этого значения глубины вдавливания индентора 11 в поверхность 1 материала непрерывно регистрируются на двухкоординатном самописце 101 (фиг. 9) и блоке памяти электронно-вычислительной машины 104.

При внедрении индентора 11 (фиг. 2) в поверхность ,1 материала и деформировании динамометрической скобы 18 подпятник 13 штока 12 перемещается в подшипниках 56 первой планки 52 рамки 51, а направляющие оси 59 перемещаются в подшипниках 58 выносных элементов 60, что устраняет люфты между внутренней поверхностью отверстий первой планки 52 рамки 51 и наружно.й поверхностью подпятника 13 штока 12, уменьшает вращательный люфт рамки 51. Это обеспечивает равномерное, без перекосов перемещение датчиков 50, 92 (фиг. 4) вдоль оси 20 штока 12 (фиг. 2), повышает помехоустойчивость устройства м точность измерения твердости материалов,

Размещение датчиков 50, 92 (фиг. 4) попарно с противоположных сторон динамометрической скобы 18 обеспечивает компенсацию люфтов ходовой посадки подпятника 13 (фиг. 2) и хвостовика 14 штока 12 в рамке 51, что приводит к повышению точности измерения твердости материалов.

В процессе внедрения индентора lie поверхность 1 материала наконечник 55 рамки 51 фиксирует первоначальный уровень поверхности 1 материала, что позволяет регистрировать датчиками 92 значения глубины вдавливания инденторз 11 в поверхность 1 материала относительно первоначального уровня этой поверхности 1, что

обеспечивает павышепме точности измерения твердости материалов. Повышение нагрузки индемтора 11 продолжают до максимальной аеличины нагрузки, выбираемой в зависимости от твердости исследуемого материала, затем проводят выдержку при максимальной нагрузке, после чего от0 ключают электродвигатель 23 (фиг. 3) и индикатор 11 разгружается. Упругий элемент в виде кольцеобразной пружины 68 (фиг. 2) компенсирует вес раикм и устраняет упругое воздействие последней на исследуемый

5 материала через наконечник 55, повышает точность измерения глубины едавливаиия

- икдентора, надежность устройства.

После разгрузки индентора 11 с помощью каретки 8 устройство отводится от

0 поверхности 1 материала и перемещается на другой участок этой поверхности 1, где производят повторное измерение твердости материалов. По окончании измерения твердости матермапов устройство мзвлека5 ют из корпуса ядерного рзакторз, проводят

дозиметрический контроль и дезактивацию

до уровня допустимых значений радиации.

Устройство позволяет контролировать весь

. кинетический процесс локального деформи0 рованмя материала под действием индентора 11 на трех его стадиях: активного нагружения выдержки под нагрузкой и разгрузки индентора 11, регистрировать текущие значения .пластической и упругой

5 деформации в зоне отпечатка. Устройство позволяет также производить локальное деформирование материалов в широком диапазоне нагрузок и скоростей деформирования, изучать особенности мик0 ре-деформирования, регистрировать макро- и ммкроползучесть материалов при выдержке под нагрузкой, оценивать упругие свойства материалов и способность их к релаксации энергии в процессе деформиро5 вания по величине упругого восстановления

при разгрузке, оценивать деформационную

способность материалов., а также проводит

циклическое нагружение в одну и ту же пун. ку.

0 После обработки полученных данных на электронно-вычислительной машине 104. (фиг. 9) получают значения стандартной твердости по Бринеллю, Майеру, временное сопротивление разрыву, предел текучести,

5 равномерную деформацию и другие механические свойства материалов, что приводит к расширению функциональных возможностей устройства.

Изобретение позволяет упростить конструкцию устройства, снизить реактивные

облучения обслуживающего персонала при работе во вредных условиях, испытывать объекты техники, находящиеся во вредных для человека условиях, и пример, на атомных электростанциях, обеспечивает быст- росьемность, заменяемость конструкции устройства. Изобретение позволяет расширить функциональные возможности устройства, определять толщину покрытия нанесенного материала, испытывать мате- риалы с низкой отражающей способностью поверхности (полимерные материалы), хрупкие материалы, материалы с низкой частотой поверхностной обработки.

Разгрузка динамометрической скобы от веса рамки позволяет исключить наложение на показания прибора некоторой систематической ошибки, учесть которую при различной ориентации устройства не всегда возможно, что дополнительно повышает точность измерений и упрощает обработку экспериментальных данных. Взаимосвязь и форма упругого элемента обеспечивают удобный и быстрый демонтаж узлов, что особенно важно в радиационно опасных ус- ловиях при наладке и ремонте устройства.

Формула изобретения 1. Устройство для измерения твердости материалов, содержащее корпус, разме- щенный в нем шток с индентором, узел на- гружения индентора со шпинделем,

соосным со штоком индентора, связанную со шпинделем одной ветвью, а другой со штоком динамометрическую скобу, связанные с ней датчики нагрузки индентора, при- способление для измерения глубины вдавливания индентора в поверхность материла, выполненное в виде рамки, соединяющего ее и динамометрическую скобу упругого элемента, противоположные планки рамки, охватывающие первую ветвь динамометрической скобы, установлены с возможностью перемещения вдоль оси штока, и датчики глубины вдавливания индентора в поверхность материала, связанные с динамометрической скобой, чувствительные элементы, соединенные с рамкой приспособления для измерения глубины вдавливания индентора в поверхность материала, ртличающее-ся тем, что, с целью повышения точности, упрощения эксплуатации и обслуживания устройства, оно снабжено направляющими осями, жестко связанным с ними и с первой ветвью динамометрической скобы выносным элементом, а упругий элемент закреплен на шпинделе узла на гружен ия и на второй планке рамки, размещенной между первой и второй ветвями динамометрической скобы и охватывающей хвостовик индентора.

2. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что упругий элемент выполнен в виде кольцеобразной пружины.

51

№29jiSOS2342950 58 I / у / / /

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОТПЕЧАТКА, ПОЛУЧЕННОГО НА ПОВЕРХНОСТИ МЕТАЛЛА ПРИ ЕГО ИСПЫТАНИИ НА ТВЕРДОСТЬ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210755C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| ТВЕРДОМЕР | 1993 |

|

RU2084861C1 |

| Прибор для автоматического определения твердости по бринеллю | 1974 |

|

SU763739A1 |

| Устройство для определения твердости материалов | 1985 |

|

SU1422109A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2277232C1 |

| Твердомер | 1990 |

|

SU1772682A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2010 |

|

RU2451282C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СВОЙСТВ ГОРНЫХ ПОРОД В МАССИВЕ | 1994 |

|

RU2082004C1 |

Изобретение относится к исследованию физических свойств материалов, а именно к определению механических свойств материалов оборудования путем приложения к ним усилий. Цель изобретения - повышение точности упрощение эксплуатации и обслуживания устройства. Устройство содержит станину, корпус, узел нагружения индикатора, взаимодействующий с динамометрической скобой, нижняя ветвь которой несет индентор и измеритель глубины отпечатка. Измеритель глубины отпечатка представляет собой рамку, которая охватывает нижнюю ветвь динамометрической скобы и подпружинена относительно верхней ветви динамометрической скобы при помощи кольцеобразной пружины, Компенсация веса измерителя глубины отпечатка с помощью кольцеобразной пружины исключает, во-первых, вдавливание его в измеряемую поверхность, а во-вторых, исключает наложение на жесткость динамометрической скобы некоторой погрешности, что повышает точность измерений. 1 з.п. ф-лы, 9 ил.

5255 11 12 фиг.з

-18

-19

Фиг. 5

Фи.7

ffl ff 85 Фи г. В

1814048

5ЧЈ

| Авторское свидетельство СССР № 1769073, кл, G 01 N 3/42,1988 |

Авторы

Даты

1993-05-07—Публикация

1990-02-13—Подача