Изобретение относится к испытательной те.хиике, а именно к приборам для определения пластической твердости, и является усовершенствованием изобретения по авт. св. № 1126838.

Целью изобретения является повышение удобства работы с прибором за счет автоматического бесступенчатого регулирования нагрузки на индентор.

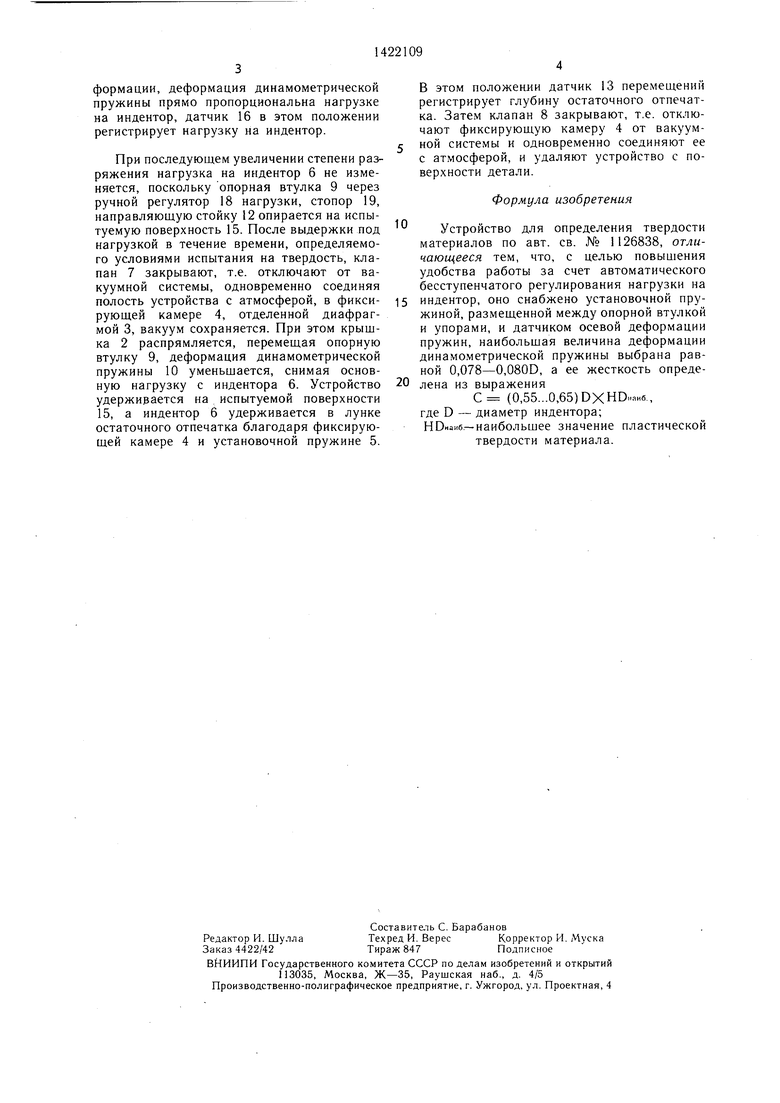

На чертеже представлена схема устройства для определения твердости материалов. Устройство содержит корпус, состоящий из стакана 1 и крышки 2, образующих 11р.:|ость, разделенную диафрагмой 3, образующей фиксирующую камеру 4, обеспечи- ваюплую совместно с установочной пружиной 5 удержание индентора 6 в лунке остаточного отпечатка после снятия основной нагрузки. Каналы с клапанами 7 и 8 сообщают с вакуумной системой (не показана) соответственно полость корпуса и фиксирующую камеру 4. В центре крышки 2 закреплена опорная втулка 9, взаимодейст- 0уюп1ая посредством динамометрической 10 и установочной 5 пружин с упорами 11, закрепленными на инденторе 6. Индентор 6 установлен с возможностью перемещения внутри направляющей стойки 12, в верхней части которой закреплен датчик 13 перемещений (например, индикатор часового типа), чувствительный элемент 14 которого касается тыльной стороны индентора 6. Это позволяет измерять перемещение индентора 6 относительно направляющей стойки 12. Поскольку стойка 12 опирается на поверхность 15 исследуемой детали, то это перемещение численно равно (после снятия основной нагрузки) глубине остаточного отпечатка. На опорной втулке 9 закреплен датчик 16 (например, индикатор часового типа) осевой деформации динамометрической 10 и установочной 5 пружин, чувствительный элемент 17 датчика 16 касается поверхности упоров 11. Это позволяет измерять перемещение упоров 11 относительно опорной втулки 9, так как динамометрическая 10 и установочная 5 пружины взаимодействуют с опорной втулкой 9 и упорами 11, то это перемещение численно равно осевой деформации пружин 10 и 5. Длина динамо.метрической пружины 10 в свободном состоянии выбирается так, чтобы до начала нагружения (когда направляющая стойка 12 опирается на поверхность 15 испытуемой детали, а индентор касается поверхности 15) она касалась одновременно и опорной втулки 9 и упоров 11. В качестве динамометрической пружины наиболее целесообразно использовать тарельчатые пружины, поскольку они обладают достаточно большой жесткостью, которая определяется из выражения С (0,55...0,65) XDXHD a.,6., где D - диаметр индентора; HDnaue. - наибольшее значение пластической твердости материала.

Зазор между нижним торцом опорной втулки 9 и ручным регулятором 18 наибольшей нагрузки устанавливается равным наибольшей величине осевой деформации динамометрической пружины, т.е. б (0,078- 0,08)D. Ручной регулятор 18 наибольшей нагрузки со стопором 19 установлен с возможностью перемещения на направляющей стойке 12. Регулятор 18 нагрузки ограничивает ход опорной втулки 9 и таким об0 разом обеспе.чивает необходимую величину зазора, т.е. обеспечивает необходимую величину осевой деформации динамометрической пружины 10, задавая величину наибольшей нагрузки на индентор 6. Стопор 19 фиксирует ручной регулятор 18 нагрузки- относительно направляющей стойки 12 в различных положениях, что позволяет изменять величину наибольшей нагрузки на индентор 6.

Длина установочной пружины 5 в сво0 бодном состоянии выбирается так, чтобы в нерабочем состоянии индентор 6 выступал за торец направляющей стойки 12 на величину, большую глубины вдавливания индентора 6 в исследуемую поверхность 15 детали. Это позволяет удерживать индентор 6

в лунке остаточного отпечатка (при наличии вакуума в фиксирующей камере 4) благодаря начальному поджатию установочной пружины 5. Опора 20 стакана 1 выполнена в виде упругой кольцевой прокладp. кн. Сильфон 21, связывающий опорную втулку 9 с направляющей стойкой 12, силь- фон 22, связывающий направляющую стойку 12 с ручным регулятором 18 нагрузки, а также закрепленный на стойке 12 эластичный колокол 23 обеспечивают герметис зацию устройства.

Устройство работает следующим образом. Устройство устанавливают опорой 20 на поверхность 15 исследуемой детали. Открывают клапаны 7 и 8 и подключают уст0 ройство к вакуумной системе. По мере отсасывания воздуха из полости устройства и фиксирующей камеры 4 крышка 2 прогибается и перемещает опорную втулку 9, которая через динамометрическую пружину 10

г и упоры, 11 нагружает индентор 6. При достижении величины перемещения, равной величине зазора б (т.е. равной наибольшей осевой деформации динамометрической пружины 10), задаваемого положением ручного регулятора 18 нагрузки, опорная втулQ ка 9 упирается в верхний торец регулятора 18 нагрузки. В этом положении индентор 6 нагружен через упоры 11 строго фиксированной нагрузкой, определяемой величиной деформации динамометрической пружины 10. .Величина деформации пружины

5 10 при этом равна разности зазора б и величины сближения в контакте индентора с испытуемым материалом. Эта деформация регистрируется датчиком 16 осевой деформации, деформация динамометрической пружины прямо пропорциональна нагрузке на индентор, датчик 16 в этом положении регистрирует нагрузку на индентор.

При последующем увеличении степени разряжения нагрузка на индентор 6 не изменяется, поскольку опорная втулка 9 через ручной регулятор 18 нагрузки, стопор 19, направляющую стойку 12 опирается на испытуемую поверхность 15. После выдержки под нагрузкой в течение времени, определяемого условиями испытания на твердость, клапан 7 закрывают, т.е. отключают от вакуумной системы, одновременно соединяя полость устройства с атмосферой, в фиксирующей камере 4, отделенной диафрагмой 3, вакуум сохраняется. При этом крышка 2 распрямляется, перемещая опорную втулку 9, деформация динамометрической пружины 10 уменьщается, снимая основную нагрузку с индентора 6. Устройство удерживается на испытуемой поверхности 15, а индентор б удерживается в лунке остаточного отпечатка благодаря фиксирующей камере 4 и установочной пружине 5.

В этом положении датчик 13 перемещений регистрирует глубину остаточного отпечатка. Затем клапан 8 закрывают, т.е. отключают фиксирующую камеру 4 от вакуумной системы и одновременно соединяют ее с атмосферой, и удаляют устройство с поверхности детали.

Формула изобретения

Устройство для определения твердости материалов по авт. св. № 1126838, отличающееся тем, что, с целью повышения удобства работы за счет автоматического бесступенчатого регулирования нагрузки на

индентор, оно снабжено установочной пружиной, размещенной между опорной втулкой и упорами, и датчиком осевой деформации пружин, наибольшая величина деформации динамометрической пружины выбрана равной 0,078-0,0800, а ее жесткость определена из выражения

С (0,55...0,65) ОХНОчаиб, где D - днаметр индентора; НОнанб.-наибольшее значение пластической твердости материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный твердомер | 1985 |

|

SU1260728A1 |

| Устройство для определения твердости материалов | 1983 |

|

SU1126838A1 |

| Устройство для измерения твердости материалов | 1990 |

|

SU1814048A1 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОТПЕЧАТКА, ПОЛУЧЕННОГО НА ПОВЕРХНОСТИ МЕТАЛЛА ПРИ ЕГО ИСПЫТАНИИ НА ТВЕРДОСТЬ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210755C2 |

| ИНДЕНТАЦИОННОЕ УСТРОЙСТВО, АВТОМАТИЗИРОВАННАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ ИНДЕНТАЦИОННЫМ МЕТОДОМ | 2015 |

|

RU2621935C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МОДИФИЦИРОВАННОГО ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2646442C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| Устройство для испытания резин | 1988 |

|

SU1714439A1 |

Изобретение относится к испытательной технике, а именно к устройствам для определения пластической твердости мате- риалов. Целью изобретения является повышение удобства работы с прибором за счет 16 15 автоматического бесступенчатого регулирования нагрузки на индентор. Поставленная цель достигается тем, что в устройстве для измерения твердости, содержащем вакуумную систему нагружения и измеритель 13 остаточной глубины отпечатка, нагружающий узел снабжен автоматическим бесступенчатым регулятором нагрузки, выполненным в виде взаимодействующих с опорной втулкой 9 и упорами 11 на инден- торе 6 динамометрической 10 и установочной 5 пружин, снабженных датчиком 16 осевой деформации, наибольщая величина которой для динамометрической пружины равна (0,078-0,080)0, а ее жесткость определяется из выражения С (0,55...0,65) X ХОХНОианб, где D диаметр индентора; НОнанб - наибольшее значение пластической твердости материала. 1 ил. о s

| Устройство для определения прочности бетона | 1979 |

|

SU890136A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения твердости материалов | 1983 |

|

SU1126838A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-07—Публикация

1985-04-08—Подача