Изобретение относится к получению резиновой смеси на основе сополимера эпи- хлоргиДрина, этиленоксида и 1,2 - эпоксиоктена - 7 (СКЭХГ-СТ), изделия из которой могут найти широкое применение в производстве резинотехнических изделий (РТИ) различного назначения.

Цель изобретения - повышение стойкости резиновой смеси к подвулканизации, прочности, теплостойкости, термостойкости, химической стойкости и уменьшение

относительной остаточной деформации резин из данной смеси.

Поставленная цель достигается тем, что резиновая смесь на основе сополимера зпи- хлоргидрина, этиленоксида и 1,2-эпоксиок- тена-7, включающая стеариновую кислоту, серу, 2-меркаптобензтиазол, тетраметилти- урамдисульфид, оксид магния и технический углерод с удельной геометрической поверхностью 75-82 м2/г, дополнительно содержит дисульфид молибдена при еле00

ся

N3 О Ч

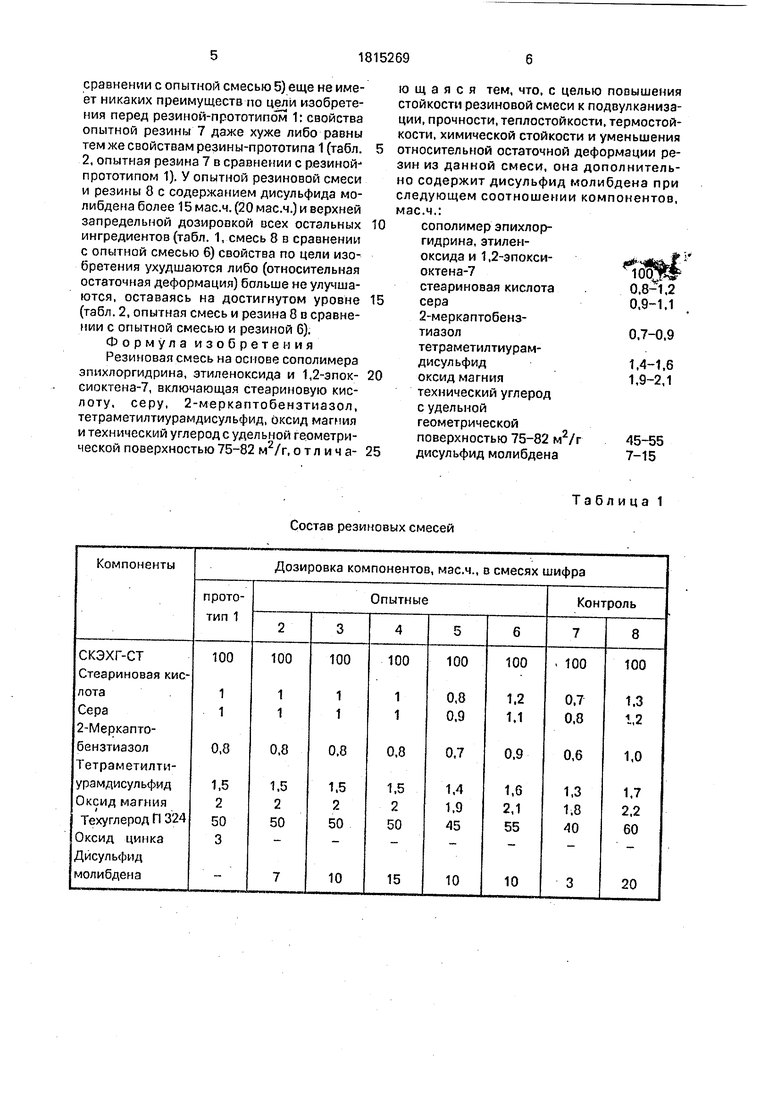

ующем соотношении компонентов, мас.ч.: Сополимер эпихлор- гидрина.этиленоксида и 1,2-эпоксиоктена-7100 Стеариновая кислота 0,8-1,2 Сера 0,9-1,1 2-Меркзптобензтиазол 0,7-0,9 Тетраметилтиурамди - сульфид 1,4-1,6 Оксид магния 1,9-2,1 Технический углерод с удельной геометрической поверхностью 75-82 м2/г - 45-55 Дисульфид молибдена 7-15. Характеристики компонентов резиноых смесей.

Сополимер эпихлоргидрина, этиленокида и 1,2-эпоксиоктена-7 (СКЭХГ-СТ. ТУ 8.403.635 90): массовая доля хлора 20- 5%, золы не более 1,0%, непредельности ,0-2,5%; потери массы при 105°С не более 1,0%, вязкость по Муни при 100°С 70-80 ед., лотность 1270 кг/м3.

Стеариновая кислота (ГОСТ 6484-64): емпература застывания 53-58°С, плотность 960 кг/м3.

Сера (ГОСТ 127-76): содержание основного вещества не менее 99,5%, воды не более 0,5%, марганца не более 0,001%, меди не более 0,001%, золы не более 0,2%; температура плавления 114°С.

2-Меркаптобензтиазол (ГОСТ 739-74): содержание основного не менее 95%, воды не более 0,5%, золы не более 0,2%; остаток после просева на сите № 014 К не более 0,15%, температура плавления не более 174°С, плотность 1500 кг/м3,

Тетраметилтиурамдисульфид (ГОСТ 740-76): содержание основного вещества не менее 98%, воды не более 0,5%, золы не более 0,3%; остаток после просева на сите №014 К не более 0,15%, температура плавления 140-145°С, плотность 1290-1400 кг/м3.

Оксид магния (ГОСТ 844-79): содержание основного вещества не менее 90%, оксида кальция не более 2,5%, оксида железа не более 0.1%, потери массы при прокаливании не более 7,5%, остаток после просева на сите № 014К не более 0,1 %, температура плавления 2800°С, плотность 3130-3650 кг/м3.

Технический углерод П 324 (ГОСТ 7885- 86): удельная геометрическая поверхность 75-82 м2/г, рН водной суспензии 7-9, потери массы при 105°С не более 0,5%, зольность не более 0,3%, остаток после просева на сите № 014 К не более 0,02%, плотность 1860 кг/м3.

Оксид цинка (ГОСТ 202-84): содержание основного вещества не менее 99,7%, оксида свинца не более 0,01%; потери массы при прокаливании не более 0,2%, остаток после

просева на сите № 014 К 0%, температура плавления 1800°С, плотность 5470-5660 кг/м3.

Дисульфид молибдена (ГУ 4819-133-85): содержание основного вещества 98-99%,

0 влаги не более 0.1%; остаток после просева на сите № 014 К не более 0,01 %, плотность 4800 кг/м3, температура плавления 1185°С. Резиновые смеси готовили на лабораторных вальцах при температуре валков 205 30°С в течение 18-20 мин. Вулканизацию смесей проводили в электропрессе при 150°С в течение 30 мин (первая стадия вулканизации) с последующим термостатиро- ванием резин в термостате в среде воздуха

0 при 150°С в течение 4 часов (вторая стадия

вулканизации).,

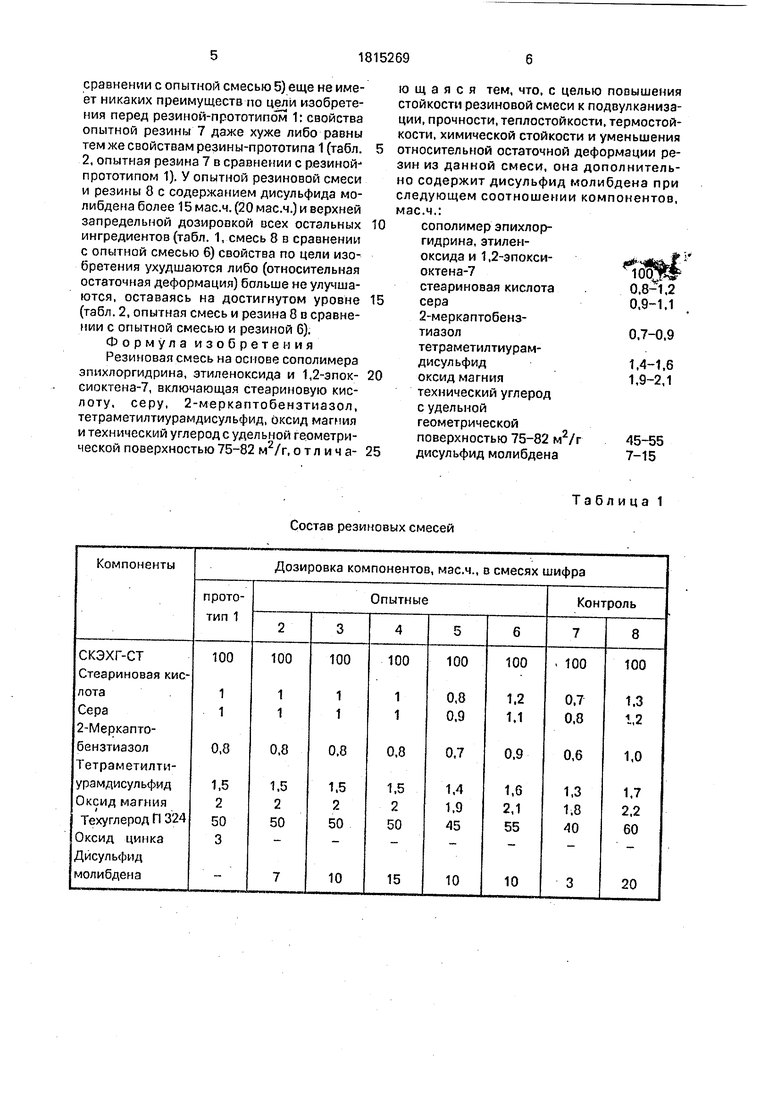

Состав и свойства резиновых смесей и

резин из них, полученных в оптимальных

условиях (как указано выше) приведены в

5 Табл, 1 и 2.

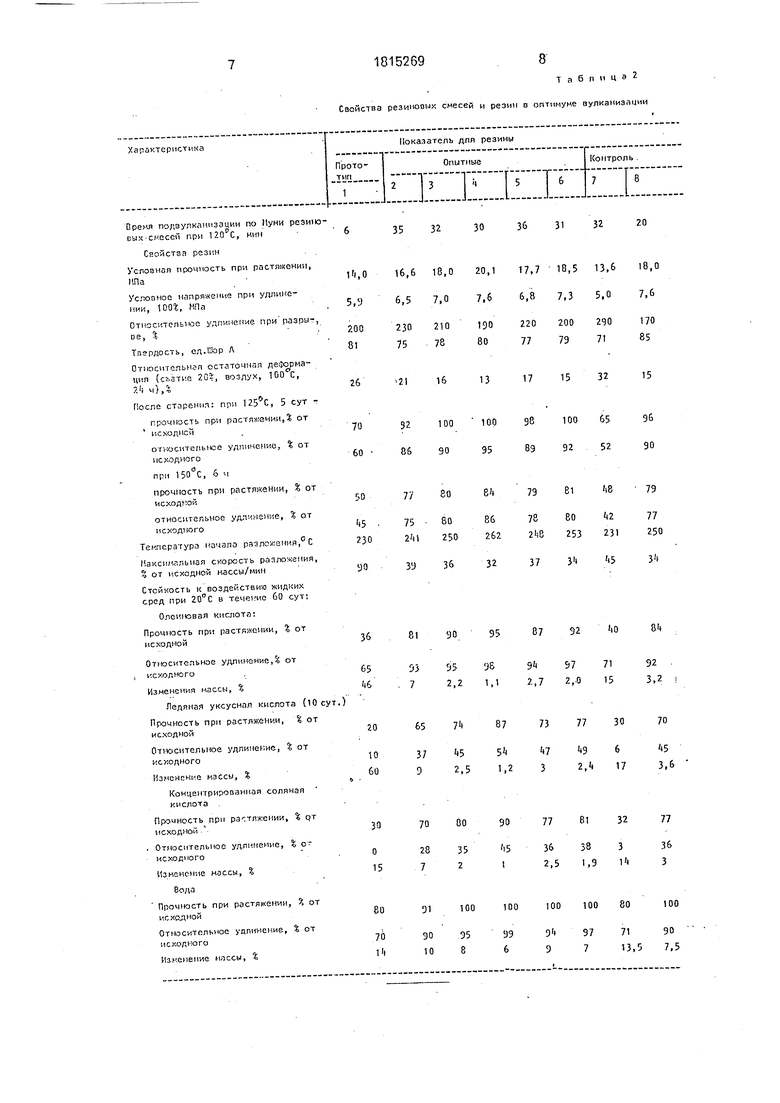

Как видно из приведенных в табл. 2 данных, введение в резиновую смесь - прототип 1 дополнительно дисульфида молибдена вместо оксида цинка позволяет по0 высить стойкость резиновой смеси к подвулканизации в 5-6 раз, прочность на 20-44%, теплостойкость в 1,5-1,9 раза, термостойкость (увеличение температуры начала разложения опытных резин на 11-32°С и

5 уменьшение максимальной скорости разложения в 2-3 раза - показатели найдены экспериментально методом интегральной и дифференциальной динамической термогравиметрии в среде воздуха при 20-800°С

0 и скорости нагревания 10°С/мин на приборе дериватограф для термического анализа полимерных и других материалов с точностью измерения температуры ±0,5°С и скорости потерь массы во всем диапазоне

5 температур 20-800°С, включая этап разложения каучука, 0,1 абс.%), химическую стойкость (по изменению массы - в 1,4-50 раз) и уменьшить относительную остаточную деформацию (в 1,2-2,0 раза) опытных резин из

0 данной смеси (табл. 2, опытные резиновые смеси и резины 2-6 в сравнении с резиновой смесью-прототипом и резиной-прототипом 1). Оптимальная дозировка дисульфида молибдена 7-15 мас.ч. на 100 мас.ч. каучука.

55 Оптимальными составом и свойствами обладает опытная резиновая смесь и резина 4. Опытная резина 7 с содержанием дисульфида молибдена менее 7 мас.ч. (3 мас.ч.) и нижней запредельной дозировкой всех ос тальных ингредиентов (табл. 1, смесь 7 в

сравнении с опытной смесью 5) еще не имеет никаких преимуществ по цели изобретения перед резиной-прототипом 1: свойства опытной резины 7 даже хуже либо равны тем же свойствам резины-прототипа 1 (табл. 2, опытная резина 7 в сравнении с резиной- прототипом 1). У опытной резиновой смеси и резины 8 с содержанием дисульфида молибдена более 15 мас.ч. (20 мас.ч.) и верхней запредельной дозировкой всех остальных ингредиентов (табл. 1, смесь 8 в сравнении с опытной смесью 6) свойства по цели изобретения ухудшаются либо (относительная остаточная деформация) больше не улучшаются, оставаясь на достигнутом уровне (табл. 2, опытная смесь и резина 8 в сравнении с опытной смесью и резиной 6). Формула изобретения Резиновая смесь на основе сополимера эпихлоргидрина, этиленоксида и 1,2-эпок- еиоктена-7, включающая стеариновую кислоту, серу, 2-меркаптобензтиазол, тетраметилтиурамдисульфид, оксид магния и технический углерод с удельной геометрической поверхностью 75-82 м2/г, о т л и ч а-

ю щ а я с я тем, что, с целью повышения стойкости резиновой смеси к подвулкэниза- ции, прочности, теплостойкости, термостойкости, химической стойкости и уменьшения относительной остаточной деформации резин из данной смеси, она дополнительно содержит дисульфид молибдена при следующем соотношении компонентов, мас.ч.:

сополимер эпихлоргидрина, этилен- оксида и 1,2-эпокси- октена-7

стеариновая кислота сера

2-меркаптобензтиазол

тетраметилтиурамдисульфидоксид магния технический углерод с удельной геометрической поверхностью 75-82 м2/г дисульфид молибдена

jdf

М0(Ј 0.8-1.2 0,9-1.1

0.7-0,9

1.4-1,6 1.9-2,1

45-55 7-15

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2027726C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2024561C1 |

| Резиновая смесь | 1990 |

|

SU1754740A1 |

| Резиновая смесь | 1989 |

|

SU1766932A1 |

| Резиновая смесь | 1991 |

|

SU1812194A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2027725C1 |

| Резиновая смесь | 1991 |

|

SU1801970A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТИЛКАУЧУКА | 2017 |

|

RU2668980C1 |

| ЦЕОЛИТОСОДЕРЖАЩАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2326903C1 |

| Резиновая смесь | 1986 |

|

SU1423566A1 |

Использование: изготовление резинотехнических изделий различного назначения. Сущность изобретения: резиновая смесь содержит мас.ч.: сополимер зпихлор- гидрина, этиленоксида и 1,2 эпоксиоктена-7 100; стеариновая кислота v 0,8-1,2; сера 6,9-1,1, меркаптобензтиазол 0,7-0,9; тет- раметилтиурамдисульфид 1,4-1,6; оксид магния 1,9-2,1; технический углерод с удельной геометрической поверхностью 75-82 м2/г 45-55 и дисульфид молибдена 7-15. Время подвулканизации по Муни резиновых смесей при 120°С 30-36 мин. Свойства резин: условная прочность при растяжении 16.6-20,1 МПа, относительное удлинение при разрыве 190-230%, относительная остаточная деформация (сжатие 20%, воздух 100°С, 24 ч) 13-21 %. после ста-. рения при 125°С за 5 сут: % сохранения прочности от исходной 92-100, относительного удлинения 86-95, при 150°С за 6 ч; % сохранения прочности 77-84, относительного удлинения 75-86, температура начала разложения 241-262°С, стойкость к воздействию жидких сред при 20°С в течение 60 сут: в олеиновой кислоте - % сохранения прочности 81-95, относительного удлинения 93-97, изменение массы 1,1-7,0%; в ледяной уксусной кислоте за 10 сут - % сохранения прочности 65-87, относительного удлинения 37-54, изменение массы 1,2-9%, в концентрированной соляной кис-- лоте - % сохранения прочности 70-90, относительного удлинения 28-45, изменение массы 1-7%, в воде- % сохранения прочности 91-100, относительного удлинения 90- 99, изменение массы 6-10%. 2 табл. И

Состав резиновых смесей

Таблица 1

ремя подзулканиззции по Пуни резино- ых-см.ссей при 12Q°C, нин

Сясйстза резин

словная прочность при растяжении, Па

словное напряжение при удлинении, 100, НПа

тносительное удлинение при разрыв, os, % .

Твердость, ед.Шор Л

Относительная остаточная деформация («.атие 2Gi, воздух, 100°С, . | ч),%

После старения: при 125°С, $ сут прочность при растяжении, J от исходной

относительное удлинение, % от исходного

при 150°С, 6 ч

прочность при растяжении, % от исходной

относительное удлинение, % от исходного

Температура начала разложения,0 С

Максимальная скорость разложения, от исходной нассы/мин

Стойкость к воздействию жидких сред при 20°С в течение 60 сут;

Олеиновая кислота:

Прочность при растяжении, % от исходной

Относительное удлинение,% от исходного

Изменения массы, 3;

Ледяная уксусная кислота (Ю сут,)

Прочность при растяжении, % от исходной

Относительное удлинение, % от исходного

Изменение мзссы, %

Концентрированная соляная кислота .

Прочность при растяжении, % рт исходной .

. Относительное удлинение, t о - исходного

Изменение массы, % Вода

Прочность при растяжении, % от исходной

Относительное удлинение, % от исходного

Изменение плесы, 5;

Таблица Свойства резиновых смесей и резин в оптимуме вулканизации

35 32 30 36 31 32 20

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Каучук эпихлоргидриновый СКЭХГ-СТ (прототип). | |||

Авторы

Даты

1993-05-15—Публикация

1990-12-29—Подача