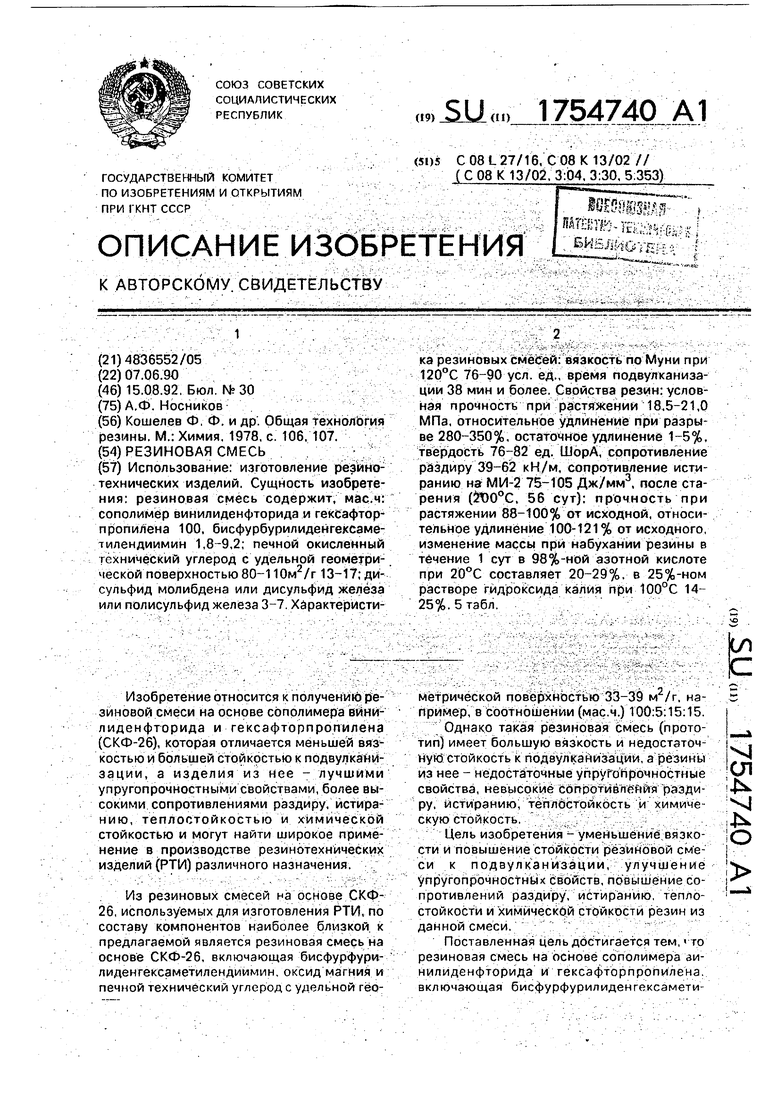

Изобретение относится к получению резиновой смеси на основе сополимера вини- лиденфторида и гексафторпропилена (СКФ-26), которая отличается меньшей вязкостью и большей стойкостью к подвулкани- зации, а изделия из нее - лучшими упругопрочностными свойствами, более высокими сопротивлениями раздиру, истиранию, теплостойкостью и химической стойкостью и могут найти широкое применение в производстве резинотехнических изделий (РТИ) различного назначения.

Из резиновых смесей на основе СКФ- 26, используемых для изготовления РТИ, по составу компонентов наиболее близкой к предлагаемой является резиновая смесь на основе СКФ-26, включающая бисфурфури- лиденгексаметилендиимин. оксид магния и печной технический углерод с удельной геометрической поверхностью 33-39 м /г. например, в соотношении (мае.ч.) 100:5:15.15.

Однако такая резиновая смесь (прототип) имеет большую вязкость и недостаточ- нукЗ стойкость к подвулканизации, а резины из нее - недостаточные упруГопрочностные свойства, невысокие сопротивления раздиру, истиранию, теплостойкость и химическую стойкость.

Цель изобретения - уменьшение вязкости и повышение стойкости резиновой смеси к подвулканизации, улучшение упругопрочностных свойств, повышение сопротивлений раздиру, истиранию, теплостойкости и химический стойкости резин из данной смеси.

Поставленная цель достигается тем,« го резиновая смесь на основе сополимера аи- нилиденфторида и гексафторпропилена включающая бисфурфурилиденгексамети 4

Ф

Јь

XI 4

:0

лендиимин и технический углерод, в качестве технического углерода содержит печной окисленный технический углерод с удельной геометрической поверхностью 80- 110 м /г и дополнительно содержит дисульфид молибдена или дисульфид железа или полисульфид железа при следующем соотношении компонентов, мае.ч.:

Сополимер винилиденфторида

и гексафторпропилена100

Бисфурфурилиденгексаметилендиимин1,8-2,2

Печной окисленный технический углерод с удельной

геометрической

поверхностью 80- 10м2/г 13-17

Дисульфид молибдена или

дисульфид железа, или

полисульфид железа3-7.

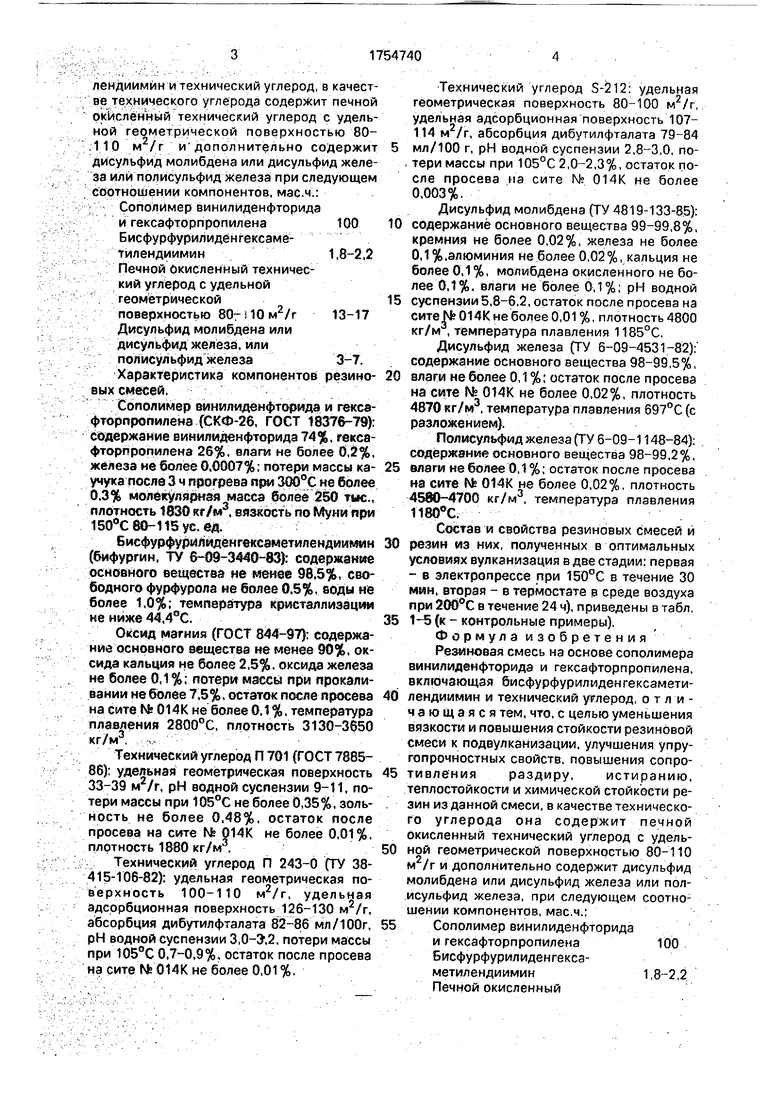

Характеристика компонентов резиновых смесей.

Сополимер винилиденфторида и гексафторпропилена (СКФ-26, ГОСТ 18376-79); содержание винилиденфторида 74%, гекса- фторпропиленз 26%, влаги не более 0,2%, железа не более 0.0007%; потери массы каучука после 3 ч прогрева при 300°С не более 0,3% молекулярная масса более 250 тыс., плотность 1630 кг/м3. вязкость по Муки при 150°С80-115ус.ед.

Бисфурфурилиденгексэметилендиимин (бифургин, ТУ 6-09-3440-83): содержание основного вещества не менее 98.5%, свободного фурфурола не более 0.5%, БОДЫ не более 1,0%; температура кристаллизации не ниже 44,4°С.

Оксид магния (ГОСТ 844-97): содержание основного вещества не менее 90%, оксида кальция не более 2,5%. оксида железа не более 0,1%; потери массы при прокаливании не более 7,5%, остаток после просева на сите № 014К не более0,1 %, температура плавления 2800°С, плотность 3130-3650 кг/м3

Технический углерод П 701 (ГОСТ 7885- 86); удельная геометрическая поверхность 33-39 м /г, рН водной суспензии 9-11, потери массы при 105°С не более 0,35%, зольность не более 0.48%, остаток после просева на сите № 014К не более 0,01%, плотность 1880 кг/м .

Технический углерод П 243-0 (ТУ 38- 415-106-82): удельная геометрическая поверхность 100-110 м2/г, удельная адсорбционная поверхность 126-130 м /г, абсорбция дибутилфталата 82-86 мл/100г, рН водной суспензии 3,0-3,2, потери массы при 105°С 0,7-0.9%, остаток после просева на сите № 014К не более 0,01 %.

Технический углерод S-212: удельная геометрическая поверхность 80-100 м2/г, удельная адсорбционная поверхность 107- 114 м2/г, абсорбция дибутилфталата 79-84 мл/100 г, рН водной суспензии 2,8-3,0, потери массы при 105°С 2,0-2,3%, остаток после просева на сите № 014К не более 0,003%.

Дисульфид молибдена (ТУ 4819-133-85): 0 содержание основного вещества 99-99,8%, кремния не более 0,02%, железа не более 0,1%,алюминия не более 0,02%, кальция не более 0,1 %, молибдена окисленного не более 0,1%, влаги не более 0,1%, рН водной 5 суспензии 5,8-6,2, остаток после просева на сите Nfe 014K не более 0,01 %, плотность 4800 кг/м , температура плавления 1185°С.

Дисульфид железа (ТУ 6-09-4531-82). содержание основного вещества 98-99,5%, 0 влаги не более 0,1 %; остаток после просева на сите № 014К не более 0,02%, плотность 4870 кг/м3, температура плавления 697°С (с разложением).

Полисульфид железа (ТУ 6-09-1148-84) содержание основного вещества 98-99,2%, 5 влаги не более 0,1%; остаток после просева на сите № 014К не более 0,02%, плотность 451Ю-4700 кг/м3, температура плавления 1180°С.

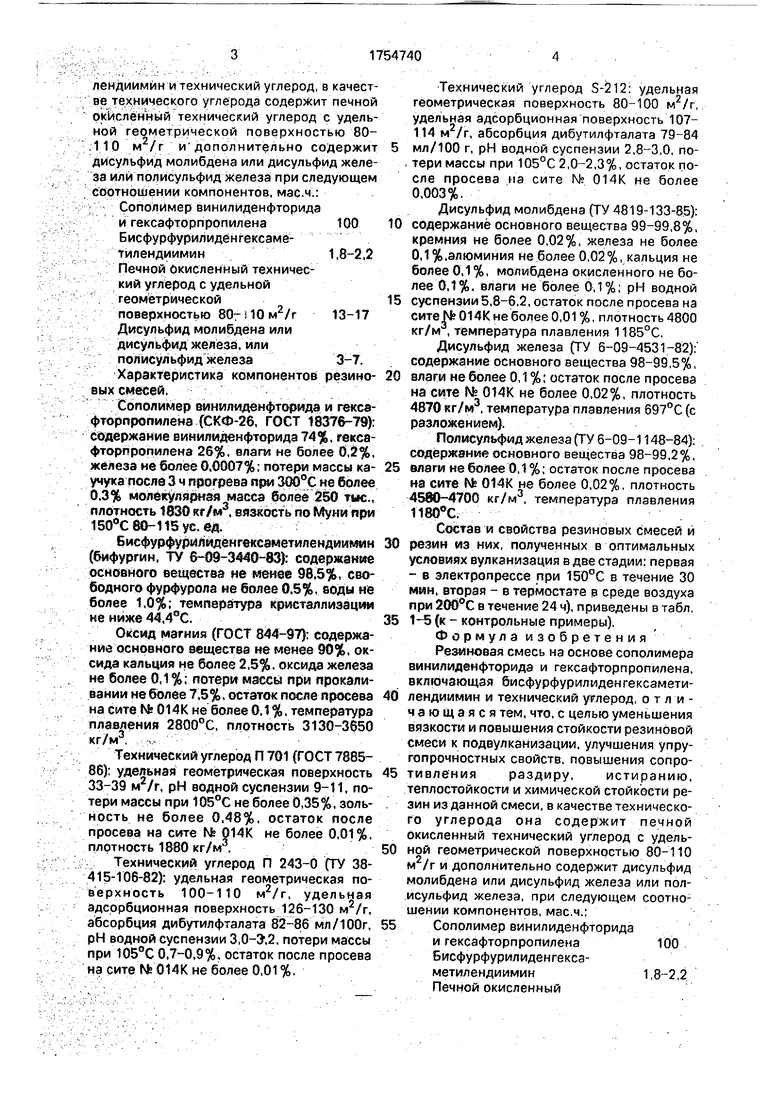

Состав и свойства резиновых смесей и 0 резин из них, полученных в оптимальных условиях вулканизация в две стадии: первая - в электропрессе при 150°С в течение 30 мин, вторая - в термостате в среде воздуха при 200°С в течение 24 ч), приведены в табл 5 1-5 (к - контрольные примеры).

Формула изобретения

Резиновая смесь на основе сополимера винилиденфторидэ и гексафторпропилена, включающая бисфурфурилиденгексамети- 0 лендиимин и технический углерод, отличающаяся тем, что, с целью уменьшения вязкости и повышения стойкости резиновой смеси к подвулканизации, улучшения упру- гопрочностных свойств, повышения сопро- 5 тивления раздиру, истиранию, теплостойкости и химической стойкости резин изданной смеси, в качестве технического углерода она содержит печной окисленный технический углерод с удель- 0 ной геометрической поверхностью 80-110 м /г и дополнительно содержит дисульфид молибдена или дисульфид железа или полисульфид железа, при следующем соотношении компонентов, мае ч.: 5 Сополимер винилиденфторида

и гексафторпропилена100

Бисфурфурилиденгексаметилендиимин1,8-2,2

Печной окисленный

технический углерод с удельной

геометрической

поверхностью 80-110 м2/г13-17

Дисульфид молибдена или дисульфид железа или полисульфид железа3-7

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1990 |

|

SU1815269A1 |

| Резиновая смесь | 1989 |

|

SU1766932A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2027726C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2024561C1 |

| Резиновая смесь | 1986 |

|

SU1435587A1 |

| Резиновая смесь | 1986 |

|

SU1423566A1 |

| Резиновая смесь | 1987 |

|

SU1578151A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2027725C1 |

| Вулканизуемая резиновая смесь на основе эпихлоргидринового каучука | 1986 |

|

SU1382840A1 |

| Резиновая смесь | 1991 |

|

SU1812194A1 |

Использование: изготовление резинотехнических изделий. Сущность изобретения: резиновая смесь содержит, мае.ч: сополимер винилиденфторида и гексафтор- пропилена 100, бисфурбурилиденгексаме- тилендиимин 1,8-9,2; печной окисленный технический углерод с удельной геометрической поверхностью 80-110м2/г 13-17; дисульфид молибдена или дисульфид железа или полисульфид железа 3-7 Характеристика резиновых смесей: вязкость по Муки при 120°С 76-90 усл. ед., время подвулканиза- ции 38 мин и более. Свойства резин: условная прочность при растяжении 18.5-21,0 МПа, относительное удлинение при разрыве 280-350%, остаточное удлинение 1-5%, твердость 76-82 ед. ШорА, сопротивление раздиру 39-62 кН/м, сопротивление истиранию на МИ-2 75-105 Дж/мм3, после старения (2t)0°C, 56 сут): прочность при растяжении 88-100% от исходной, относительное удлинение 100-121% от исходного, изменение массы при набухании резины в течение 1 сут в 98%-ной азотной кислоте при 20°С составляет 20-29%. в 25%-ном растворе гидроксида калия при 100°С 14- 25%. 5 табл.

Состав опытных резиновых смесей

Таблица 1

Состав резиновых смесей

Таблица 2

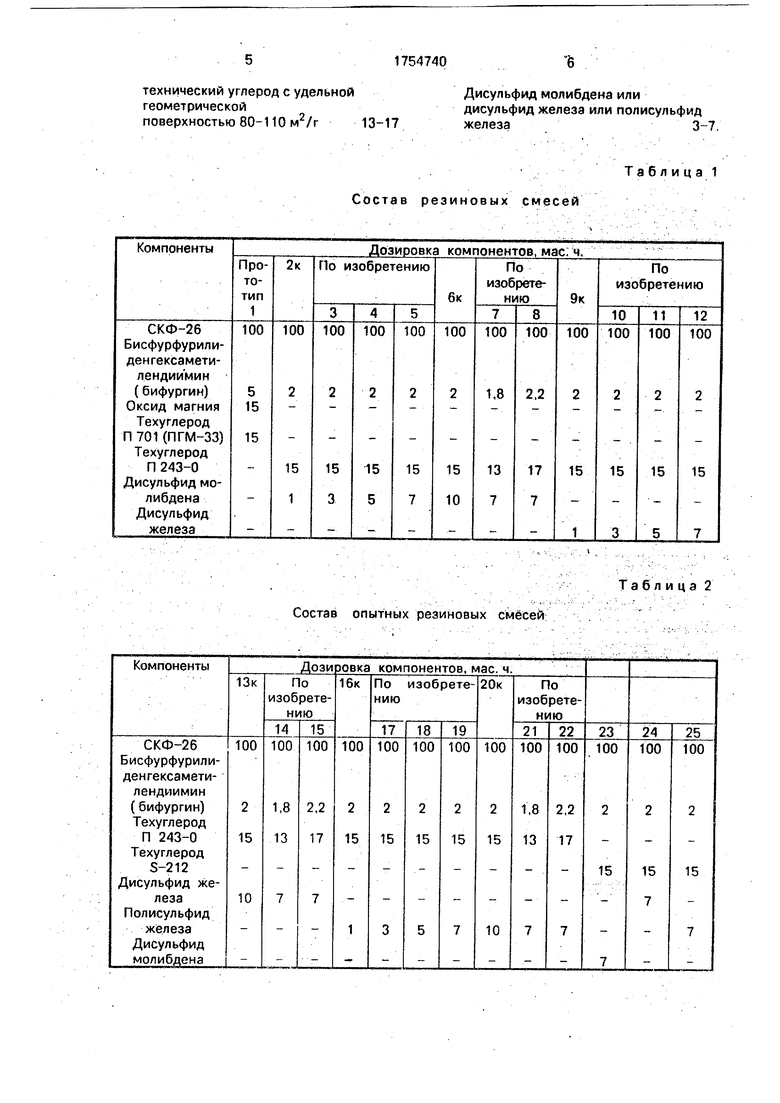

Свойства резиновых смесей и резин в оптиуме вулканизации

Таблица 3

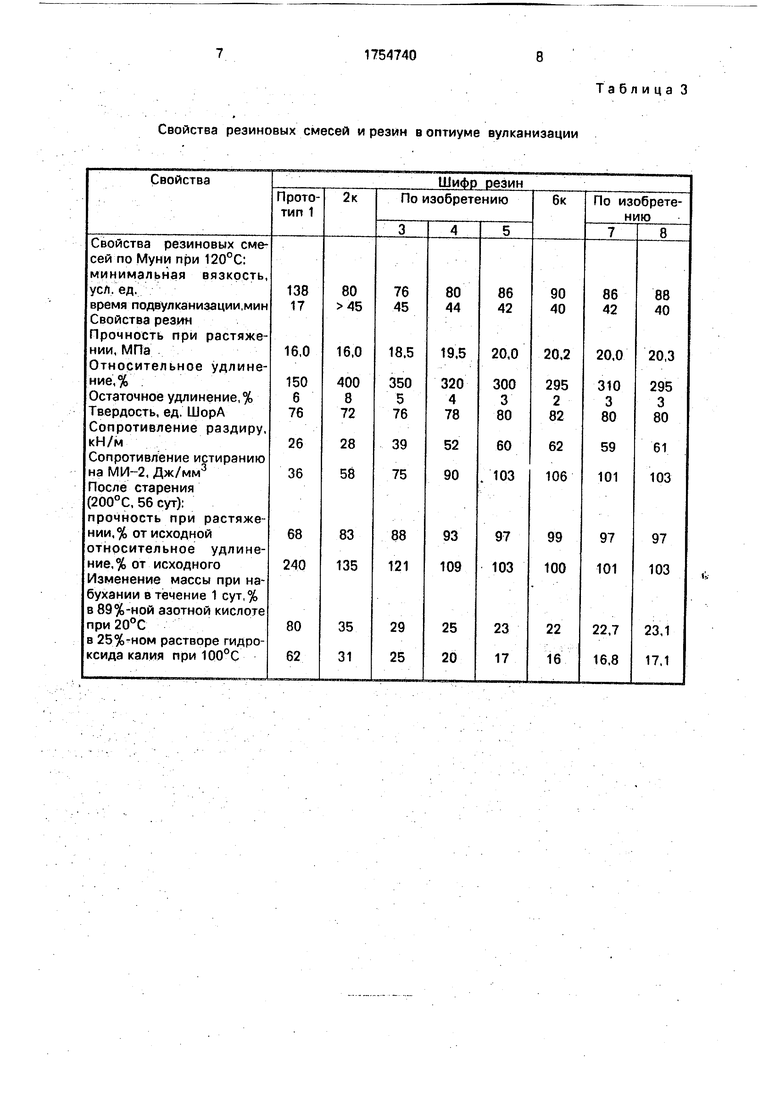

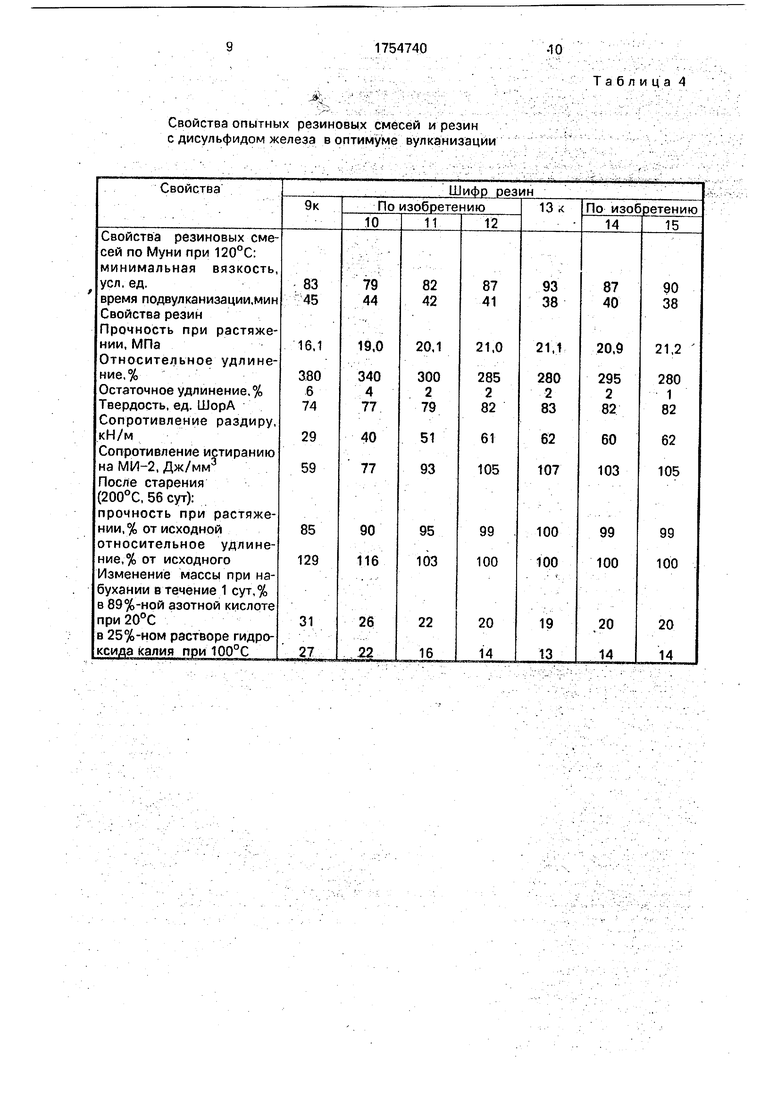

Свойства опытных резиновых смесей и резин с дисульфидом железа в оптимуме вулканизации

Таблица 4

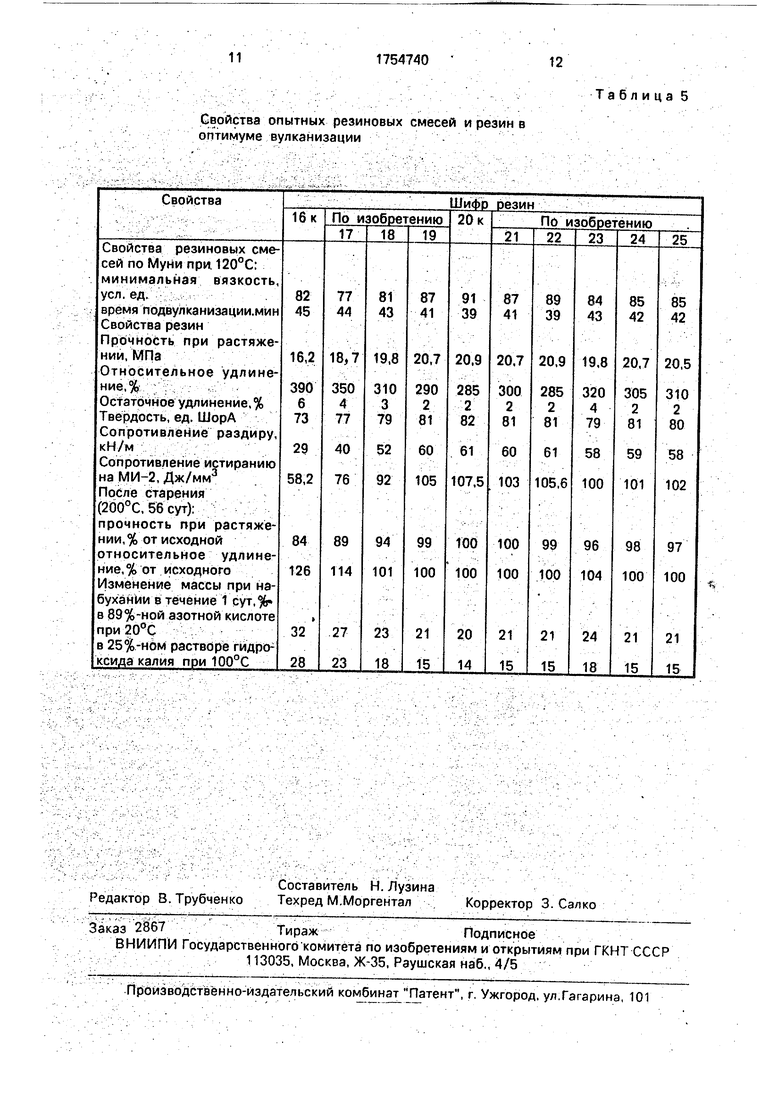

Свойства опытных резиновых смесей и резин в оптимуме вулканизации

Таблица 5

| Кошелев Ф, Ф | |||

| и др | |||

| Общая технолЬгия резины | |||

| М.: Химия, 1978, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-07—Подача