Изобретение относится к получению резиновой смеси на основе хлорбутилкаучука (ХБК), изделия из которой могут найти широкое применение в производстве шин и резинотехнических изделий (РТИ) различного назначения.

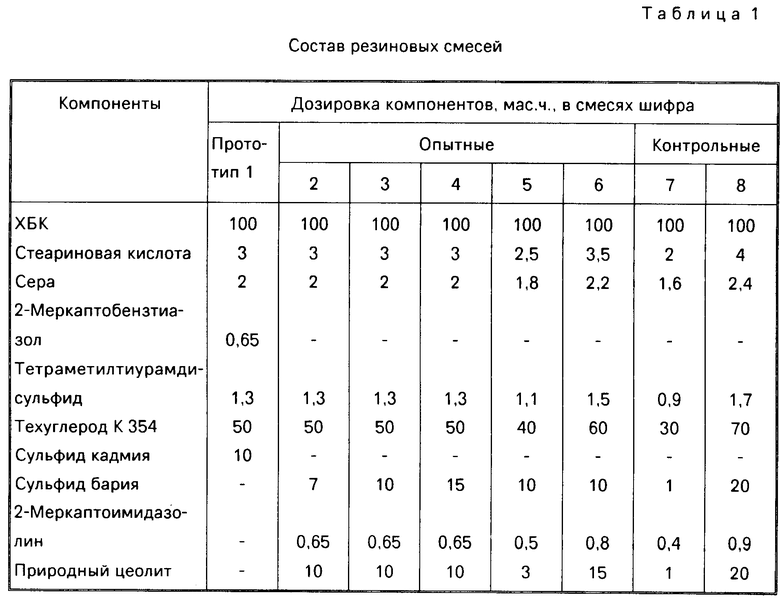

Из описанных в литературе резиновых смесей на основе ХБК, используемых для изготовлении шин и РТИ, по составу компонентов наиболее близкой к предлагаемой является резиновая смесь на основе ХБК, включающая стеариновую кислоту, серу, 2-меркаптобензтиазол, тетраметилтиурамдисульфид, технический углерод с удельной геометрической поверхностью 90-110 м2/г и сульфид кадмия, например, в соотношении (мас.ч.) 100:3:2:0,65:1,3:50:10.

Однако известная резиновая смесь (прототип) имеет высокую вязкость и низкую стойкость к подвулканизации, а резины из нее - недостаточные сопротивление многократному растяжению, термостойкость и химическую стойкость.

Цель изобретения - уменьшение вязкости, повышение стойкости резиновой смеси к подвулканизации, сопротивления многократному растяжению, термостойкости и химической стойкости резин из данной смеси.

Поставленная цель достигается тем, что резиновая смесь на основе хлорбутилкаучука, включающая стеариновую кислоту, серу, тетраметилтиурамдисульфид, технический углерод с удельной геометрической поверхностью 90-110 м2/г и сульфид металла, в качестве сульфида металла, содержит сульфид бария и дополнительно содержит 2-меркаптоимидазолин и природный цеолит при следующем соотношении компонентов, мас.ч.: Хлорбутилкаучук 100 Стеариновая кислота 2,5-3,5 Сера 1,8-2,2 Тетраметилтиурамди- сульфид 1,1-1,5 Технический углерод с удельной геометри- ческой поверхностью 90-110 м2/г 40-60 Сульфид бария 7-15 2-Меркаптоимидазолин 0,5-0,8 Природный цеолит 3-15

Характеристики компонентов резиновых смесей.

Хлорбутилкаучук (ХБК, ТУ 38-403-54-80): содержание связанного хлора 1,2% , противостарителя 0,15% , летучих при 105оС не более 0,3%, влаги не более 0,25%, золы не более 0,35%; вязкость по Муни при 100оС 55-65 усл. ед. ; плотность 920 кг/м3.

Стеариновая кислота (ГОСТ 6484-64): температура застывания 53-58оС, плотность 960 кг/м3.

Сера (ГОСТ 127-76): содержание основного вещества не менее 99,5%, воды не более 0,5% , марганца не более 0,001%, меди не более 0,001%, золы не более 0,2%; т. пл. 114оС.

2-Меркаптобензтиазол (ГОСТ 739-74): содержание основного вещества не менее 95%, воды не более 0,5%, золы не более 0,2%; остаток после просева на сите N 014К не более 0,15%, т. пл. не более 174оС, плотность 1500 кг/м3.

Тетраметилтиурамдисульфид (ГОСТ 740-76): содержание основного вещества не менее 98%, воды не более 0,5%, золы не более 0,3%; остаток после просева на сите N 014К не более 0,15%; т. пл. 140-145оС, плотность 1290-1400 кг/м3.

Технический углерод (К 354, ГОСТ 7885-86): удельная геометрическая поверхность 90-110 м2/г, рН водной суспензии 3,7-4,5, потери массы при 105оС не более 1,5% , зольность не более 0,05%, остаток после просева на сите N 014К не более 0,004%, плотность 1800 кг/м3.

Сульфид кадмия (ТУ 6-09-3750-84): содержание основного вещества 98-99%, влаги 0,1-0,3%, т. пл. 1475оС, плотность 4800 кг/м3.

Сульфид бария (ТУ 6-09-3961-75): содержание основного вещества 98-99%, влаги 0,1-0,3%; т.пл. более 1200оС, плотность 4250 кг/м3.

2-Меркаптоимидазолин (2-МИ; ТУ 6-14-261-78): содержание 2-МИ 98-99,5%, влаги 0,1-0,4% ; остаток после просева на сите N 014К 0,10-0,15%; т. пл. 194-196оС; плотность 1430 кг/м3.

Природный цеолит (ТУ 113-23-91-05-90): содержание основного вещества не менее 90%, воды и летучих веществ не более 2,0%; рН водной вытяжки 6,5-8,5; остаток после просева на сите N 0063 не более 0,3%; плотность 2000-2300 кг/м3.

Для изготовления резиновых смесей применяли дегидратированный природный цеолит (прогрет при 400-450оС в течение 1-2 ч).

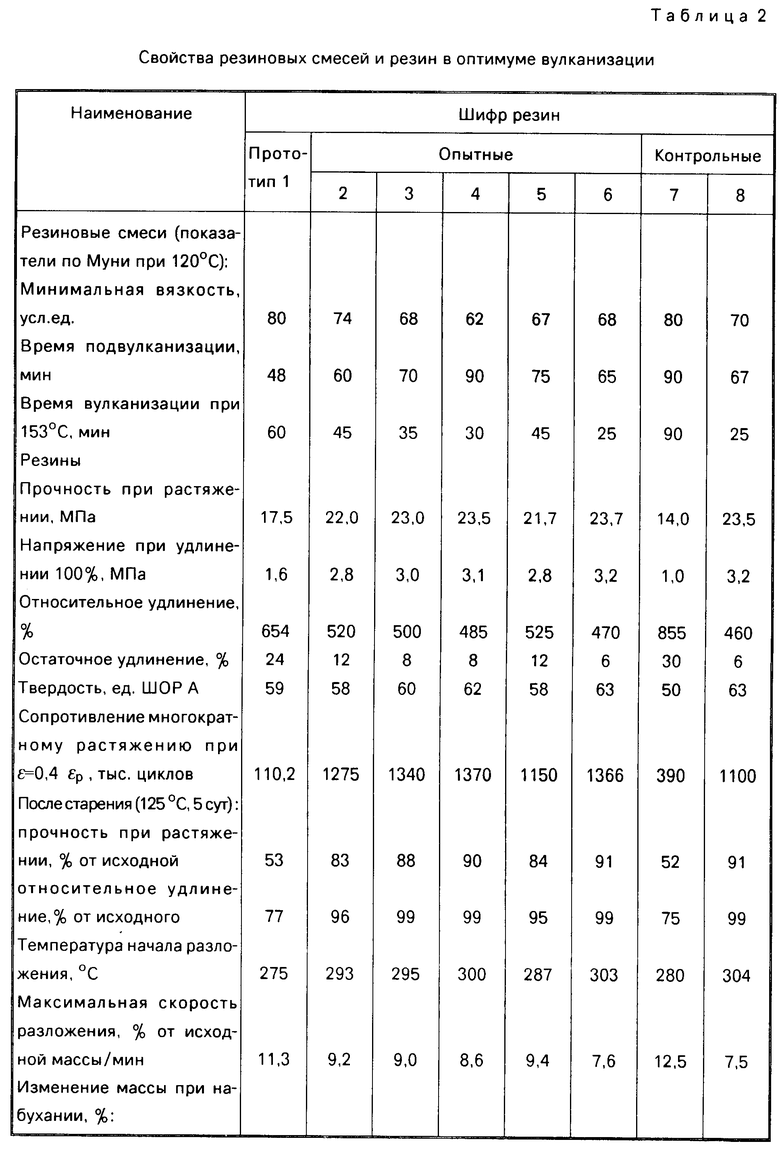

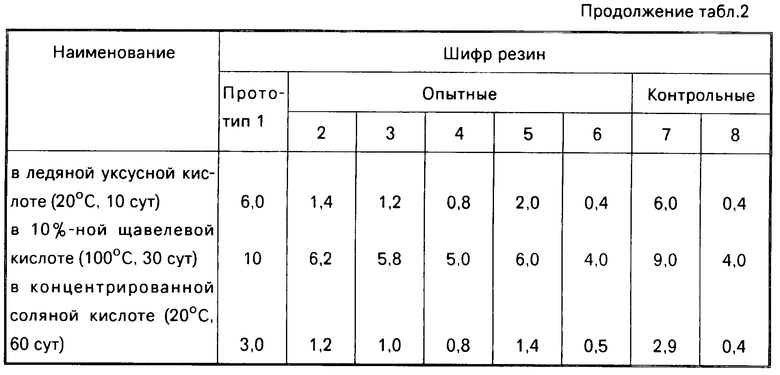

Состав и свойства резиновых смесей и резин из них, полученных в оптимальных условиях, приведены в табл. 1 и 2.

Как видно из приведенных в табл. 2 данных, введение в резиновую смесь-прототип 1 сульфида бария вместо применяемого в этой известной смеси 1 сульфида кадмия и дополнительно применение 2-МИ (вместо 2-меркаптобензтиазола) и природного цеолита позволяет уменьшить вязкость, повысить стойкость резиновой смеси к подвулканизации (в 1,25-2 раза), сопротивление многократному растяжению (в 10,5-12,5 раз), термостойкость - увеличение температуры начала разложения опытных резин на 12-28оС и уменьшение максимальной скорости разложения в 1,2-1,5 раза,- (показатели найдены экспериментально методом интегральной и дифференциальной динамической термогравиметрии в среде воздуха при 20-800оС и скорости нагревания 10оС/мин на приборе дериватограф для термического анализа полимерных и других материалов с точностью измерения температуры ±0,5оС и скорости потерь массы во всем диапазоне температур 20-800оС, включая этап разложения каучука, 0,1 абс.%), а также повысить химическую стойкость резин из данных опытных резиновых смесей (в 1,6-15 раз) при значительно меньшем (в 1,5-2,5 раза) оптимальном времени вулканизации опытных резиновых смесей и лучшем уровне физико-механических свойств этих опытных резин 2-6, по сравнению с резиной-прототипом 1 (табл. 2, опытные резиновые смеси и резины 2-6, в сравнении с резиновой смесью-прототипом и резиной-прототипом 1). Оптимальная дозировка сульфида бария 7-15 мас. ч., 2-МИ 0,5-0,8 мас.ч. и природного цеолита 3-15 мас.ч. на 100 мас.ч. каучука. Дальнейшее увеличение дозировки этих и других ингредиентов опытных резиновых смесей более максимальной оптимальной дозировки их далее не уменьшает вязкость, не повышает стойкость резиновой смеси к подвулканизации, термостойкость и химическую стойкость резин из этой опытной резиновой смеси, сильно уменьшая сопротивление многократному растяжению резин при одинаковом оптимальном времени вулканизации опытной смеси и уровне физико-механических свойств резины (табл. 2, опытная контрольная смесь и резина 8, в сравнении с опытной смесью и резиной 6). Уменьшение дозировки всех этих ингредиентов опытных резиновых смесей ниже минимальной оптимальной дозировки их не позволяет достичь поставленной цели изобретения по данной заявке: все свойства такой смеси и резины (кроме стойкости смеси к подвулканизации) намного хуже свойств опытной смеси и резины 5, а по большинству показателей свойств - хуже даже смеси и резины-прототипа 1 или одинаковы с ней (табл. 2, опытная контрольная смесь и резина 7, в сравнении с опытной смесью и резиной 5, и смесью и резиной-прототипом 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2027726C1 |

| Резиновая смесь | 1991 |

|

SU1812194A1 |

| Резиновая смесь | 1989 |

|

SU1766932A1 |

| Резиновая смесь | 1991 |

|

SU1801970A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2027725C1 |

| Резиновая смесь | 1990 |

|

SU1815269A1 |

| Резиновая смесь | 1986 |

|

SU1423566A1 |

| Резиновая смесь | 1990 |

|

SU1754740A1 |

| Резиновая смесь | 1986 |

|

SU1435587A1 |

| Вулканизуемая резиновая смесь на основе эпихлоргидринового каучука | 1986 |

|

SU1382840A1 |

Использование: производство шин и резинотехнических изделий различного назначения. Сущность изобретения: резиновая смесь содержит, ч.: хлорбутилкаучук 100, стеариновая кислота 2,5 - 3,5; сера 1,8 - 2,2; тетраметилтиурамдисульфид 1,1 - 1,5; технический углерод с удельной геометрической поверхностью 90-110 м2/ч 40 - 60; сульфид бария 7 - 15; 2-меркаптоимидазолин 0,5 - 0,8 и природный цеолит 3 - 15. Вязкость резиновой смеси по Муни при 120°С 62 - 74 усл.ед., время подвулканизации 60 - 90 мин. Характеристика резины: условная прочность при растяжении 21,7 - 23,7 МПа, относительное удлинение 470 - 525%, твердость 58 - 63 ед. Шор А, сопротивление многократному растяжению 1150 - 1370 тыс.циклов. После старения (125°С, 5 суток) : прочность при растяжении 83 - 91% от исходной, относительное удлинение 95 - 99% от исходного, температура начала разложения 287 - 303°С, изменение массы резины при набухании, %: в ледяной уксусной кислоте (20°С, 10 сут.) 0,4 - 2,0, в 10%-ной щавелевой кислоте (100°С, 30 сут.) 4,0 - 6,2, в концентрированной соляной кислоте (20°С, 60 сут.) 0,5 - 1,2. 2 табл.

РЕЗИНОВАЯ СМЕСЬ на основе хлорбутилкаучука, включающая стеариновую кислоту, серу, тетраметилтиурамдисульфид, технический углерод с удельной геометрической поверхностью 90-110 м2/г и сульфид металла, отличающаяся тем, что, с целью уменьшения вязкости, повышения стойкости резиновой смеси к подвулканизации, сопротивления многократному растяжению, термостойкости и химической стойкости резин из данной смеси, она в качестве сульфида металла содержит сульфид бария и дополнительно 2-меркаптоимидазолин и природный цеолит при следующем соотношении компонентов, мас.ч.:

Хлорбутилкаучук 100

Стеариновая кислота 2,5 - 3,5

Сера 1,8 - 2,2

Тетраметилтиурамдисульфид 1,1 - 1,5

Технический углерод с удельной геометрической поверхностью 90 - 110 м2/г 40 - 60

Сульфид бария 7 - 15

2-Меркаптоимидазолин 0,5 - 0,8

Природный цеолит 3 - 15

| Вулканизуемая резиновая смесь на основе хлорбутилкаучука | 1984 |

|

SU1183513A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1994-12-15—Публикация

1992-06-22—Подача