Изобретение относится к созданию резиновой смеси на основе бутилового каучука и может быть использовано в шинной и резинотехнической промышленности.

Известна резиновая смесь для производства шинных изделий на основе бутилкаучука (патент 2068859 RU, МПК С08К, опубл. 10.11.1996), наиболее близкая по технической сущности к заявляемому изобретению, включающая бутиловый каучук, в качестве ускорителя смесь содержит альтакс и дополнительно продукт взаимодействия 1,1 моля мочевины и 1,0 моля гексаметилентетрамина в присутствии не более 5,3 кислых солей и перекисных соединений. Смесь обладает улучшенным значением показателя условное напряжение при 300% удлинении.

Недостатком известной резиновой смеси на основе бутилового каучука является низкая условная прочность при растяжении, низкое значение условного напряжения при 300% удлинении.

Техническим результатом заявляемого технического решения является высокая прочность при растяжении, высокое условное напряжение при 300% удлинении, низкая газопроницаемость, которая является важнейшим эксплуатационным свойством резин на основе бутилкаучука, что позволяет отказаться от использования канального технического углерода К354 в рецептуре газонепроницаемых резин.

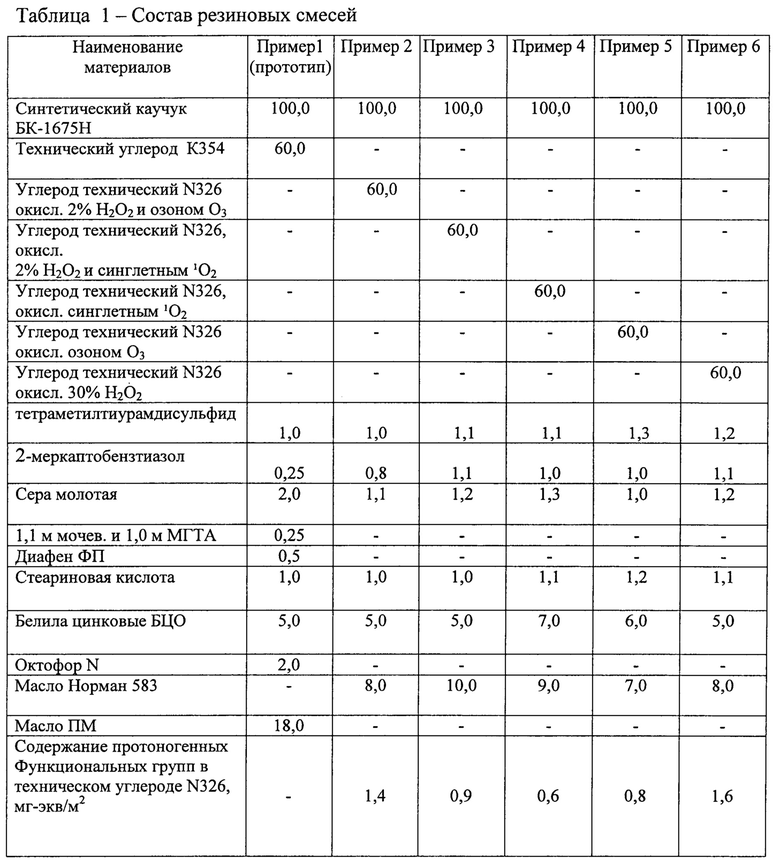

Технический результат достигается тем, что в состав резиновой смеси вводят печной технический углерод N326, окисленный 30% пероксидом водорода, содержащий протоногенные функциональные группы в количестве от 0,6 до 1,6 мг-экв/м2, имеющий соотношение функциональных групп карбоксильных и лактоновых от 3,5 до 4,5% выше, чем фенольных, при следующем соотношении компонентов, мас. ч:

Применяемые компоненты резиновой композиции выпускаются химической промышленностью России, Украины и Германии.

В качестве наполнителя используется технический углерод N326, окисленный активными формами кислорода. Окисление технического углерода проводили в лабораторном грануляторе, обрабатывая поверхность технического углерода активными формами кислорода. Образующиеся в процессе окисления на поверхности технического углерода протоногенные функциональные группы взаимодействуют с четвертичными атомами углерода макромолекул бутилового каучука, образуя достаточно плотный и протяженный межфазный слой, что способствует снижению газопроницаемости резин.

Смесь вулканизуется серой молотой (ГОСТ 127.4-93), ускорителями вулканизации являются вулкацит тиурам/С (импортный аналог тиурама Д) и вулкацит DM/C (импортный аналог 2-меркаптобензтиазола) фирмы «Arlanxeo». Вулкацит DM/C представляет собой малопылящий, кремовый порошок с температурой плавления (tпл.) не ниже 168°С. Вулкацит тиурам/С - порошок белого цвета с tпл. не ниже 142°С. Ускорители вулканизации активируются цинковыми белилами (ГОСТ 202-84) и жирными кислотами типа стеариновой (ГОСТ 6484-96), которая представляет собой полупрозрачную массу желтоватого цвета, жирную на ощупь, с tпл. 53-63°С.

В качестве пластификатора в предлагаемой резиновой композиции использовалось масло «Норман 583» (ТУ 025-047-58604719-2004) - по внешнему виду представляет собой вязкую жидкость светло-коричневого цвета, является очищенным остаточным ароматическим экстрактом. Масло нормализовано по содержанию полициклических ароматических углеводородов.

Заявляемую и известную резиновые композиции изготавливали в лабораторном резиносмесителе (I и II стадии) по общепринятой технологии.

Вулканизацию образцов осуществляли при температуре 153°С в оптимальном режиме. Физико-механические показатели резин определялись по ГОСТ 270-75 на стандартном оборудовании. Состав и свойства предлагаемой резиновой композиции в сравнении с прототипом представлены в таблицах 1, 2. Пример 1 - известного состава, примеры 2-7 - предлагаемого состава.

По примеру 1 (прототип) изготавливают резиновую смесь на основе 100 мас.ч. бутилового каучука марки БК-1675. Смесь включает наполнитель - технический углерод, серу в качестве вулканизующего агента, в качестве ускорителей вулканизации - вулкацит тиурам/С, альтакс и продукт взаимодействия 1,1 моля мочевины и 1,0 моля гексаметилентетрамина пластификатор - масло ПМ, цинковые белила, стеариновую кислоту, октофор N, диафен ФП.

По примеру 2 изготавливают опытную резиновую смесь на основе 100 мас.ч. бутилового каучука марки БК-1675, которая содержит, мас.ч.: наполнитель - печной технический углерод марки N326, окисленный 2% пероксидом водорода и озоном - 60,0, серу молотую - 1,1, тетраметилтиурамдисульфид - 1,0, 2-меркаптобензтиазол - 0,8, масло Норман 583-8,0, цинковые белила - 5,0, стеариновую кислоту - 1,0.

По примеру 3 изготавливают опытную резиновую смесь аналогично примеру 2, отличие заключается в том, что в смеси в качестве наполнителя используется печной технический углерод марки N326 окисленный 2% пероксидом водорода и синглетным кислородом - 60,0, серу молотую - 1,2, тетраметилтиурамдисульфид - 1,1, 2-меркаптобензтиазол - 1,1, масло Норман 583 - 10,0, цинковые белила - 5,0, стеариновую кислоту - 1,0.

По примеру 4 изготавливают опытную резиновую смесь аналогично примеру 2, отличие заключается в том, что в смеси в качестве наполнителя используется печной технический углерод марки N326, окисленный синглетным кислородом - 60,0, серу молотую - 1,3, тетраметилтиурамдисульфид - 1,1, 2-меркаптобензтиазол - 1,0, масло Норман 583 - 10,0, цинковые белила-7,0, стеариновую кислоту - 1,1.

По примеру 5 изготавливают опытную резиновую смесь аналогично примеру 2, отличие заключается в том, что в смеси в качестве наполнителя используется печной технический углерод марки N326, окисленный озоном - 60,0, серу молотую - 1,0, тетраметилтиурамдисульфид - 1,0, 2-меркаптобензтиазол - 1,0, масло Норман 583 - 7,0, цинковые белила - 6,0, стеариновую кислоту - 1,2.

По примеру 6 изготавливают опытную резиновую смесь аналогично примеру 2, отличие заключается в том, что в смеси в качестве наполнителя используется печной технический углерод марки N326, окисленный 30% пероксидом водорода - 60,0, серу молотую - 1,2, тетраметилтиурамдисульфид - 1,2, 2-меркаптобензтиазол - 1,1, масло Норман 583 - 7,0, цинковые белила - 5,0, стеариновую кислоту - 1, 2.

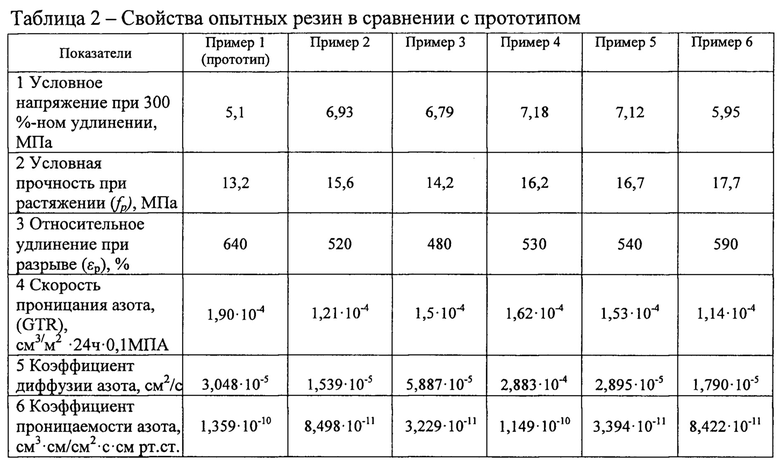

Представленные в таблице 2 результаты испытаний резин показывают, что резина, изготовленная по примеру 6, обладает наилучшим комплексом физико-механических свойств, превосходит резины, изготовленные по примерам 1-5 по условной прочности при растяжении.

При решении задачи по созданию резиновой композиции с пониженной газопроницаемостью важен выбор каучука и наполнителя.

Основу заявленной резиновой композиции составляет бутиловый каучук БК - 1675, обладающий низкой газопроницаемостью. На барьерные свойства резин оказывает также влияние и пористость наполнителя, что подтверждают результаты испытаний резин на газопроницаемость - скорость проницания азота для резины, изготовленной по примеру 1 (прототип) составляет 1,90⋅10-4 см3/м2⋅24 ч⋅0,1МПа против 1,21⋅10-4, 1,62⋅10-4, 1,53⋅10-4, 1,14⋅10-4 см3/м2⋅24 ч⋅0,1МПа для резин, изготовленных по примерам 2-6.

Таким образом, заявленная резиновая композиция (пример 6) имеет сбалансированный состав, обладает наилучшим комплексом физико-механических свойств и наиболее низкой газопроницаемостью, а также позволяет отказаться от применения канального технического углерода К354 в составе резиновой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2018 |

|

RU2688741C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2011 |

|

RU2481956C2 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2547477C2 |

| Резиновая смесь | 2020 |

|

RU2745994C1 |

| ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТИЛКАУЧУКА ДЛЯ КОРПУСА МАСКИ ФИЛЬТРУЮЩЕГО ПРОТИВОГАЗА | 2012 |

|

RU2495062C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2656000C1 |

| Резиновая смесь | 2016 |

|

RU2630562C1 |

| Маслобензоморозостойкая резиновая композиция | 2023 |

|

RU2822625C1 |

Изобретение относится к созданию резиновой смеси на основе бутилового каучука и может быть использовано в шинной и резинотехнической промышленности. Резиновая смесь содержит бутиловый каучук БК-1675, печной технический углерод N326, окисленный активными формами кислорода (АФК), содержащий протоногенные функциональные группы в количестве от 0,6 до 1,6 мг-экв/м2, серу молотую, тетраметилтиурамдисульфид, 2-меркаптобензтиазол, белила цинковые, масло «Норман-538», стеариновую кислоту. Технический результат - увеличение условной прочности при растяжении и снижение газопроницаемости резин. 2 табл., 6 пр.

Резиновая смесь, включающая бутиловый каучук, серу молотую, стеариновую кислоту, цинковые белила, масло Норман 583, тетраметилтиурамдисульфид, 2-меркаптобензтиазол, при этом в качестве наполнителя используется печной технический углерод N326, окисленный активными формами кислорода (АФК), содержащий протоногенные функциональные группы в количестве от 0,6 до 1,6 мг-экв/м2, при следующем соотношении компонентов, м.ч.:

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТИЛКАУЧУКА | 1993 |

|

RU2068859C1 |

| РАЗДЬЯКОНОВА Г.И | |||

| и др | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU326A1 |

| SU 994510 А1, 07.02.1983 | |||

| Резиновая смесь | 1986 |

|

SU1594187A1 |

Авторы

Даты

2018-10-05—Публикация

2017-05-04—Подача