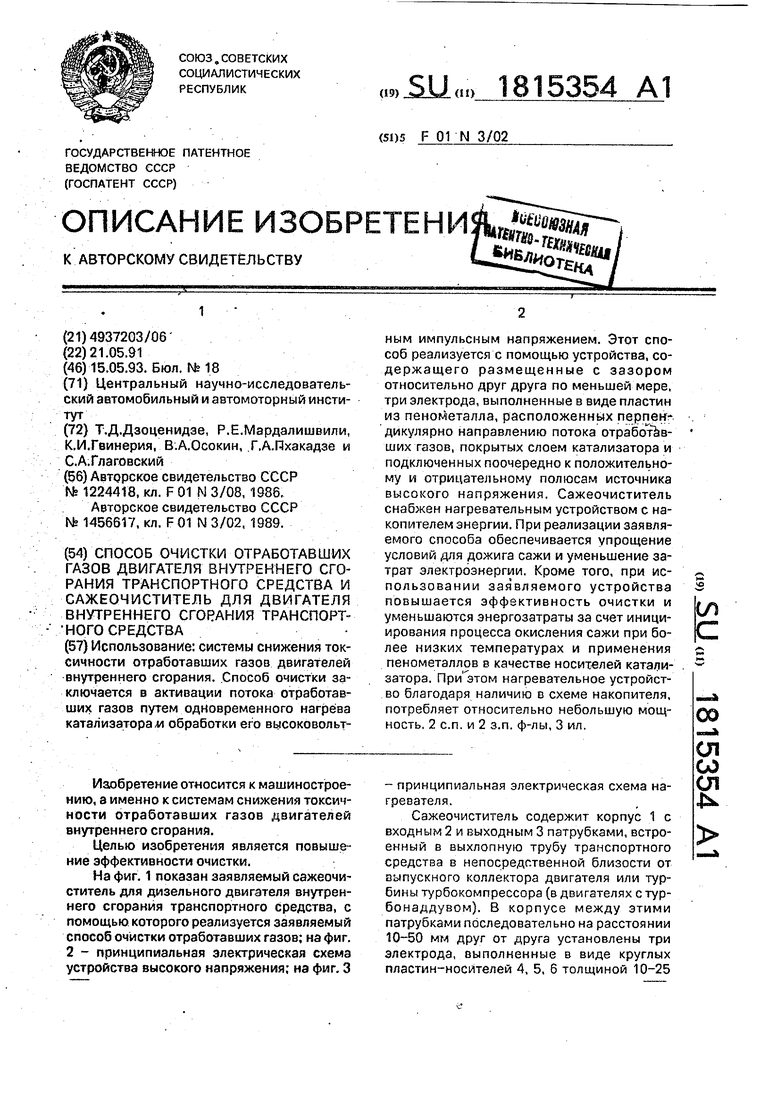

мм из высокопористого ячеистого материала (пенометалла) на основе никеля, рабочие поверхности которых, перпендикулярные направлению потока отработавших газов, после пропитки растворами солей и прока- ливаниг, до 400-450°С, покрыты тонким слоем катализатора в виде химически активных окислов, например, окислом ванадия (марганца, кобальта и т.п.). Все три пластины (носителя), изолированные от стенок корпуса и закрепленные с помощью кронштейнов 7 из нержавеющей стали, подключены поочередно к положительному и отрицательному полюсам источника высокого напряжения 8, связанного с источником тока (аккумуляторной батареей 9) транспортного средства.

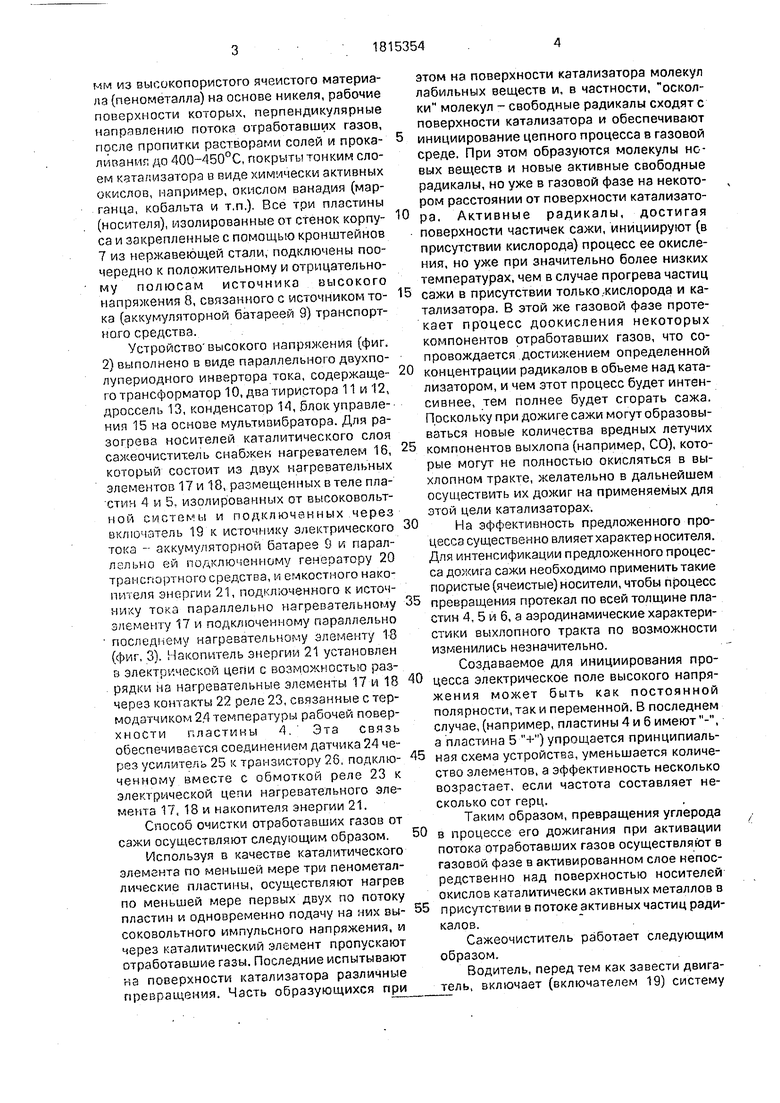

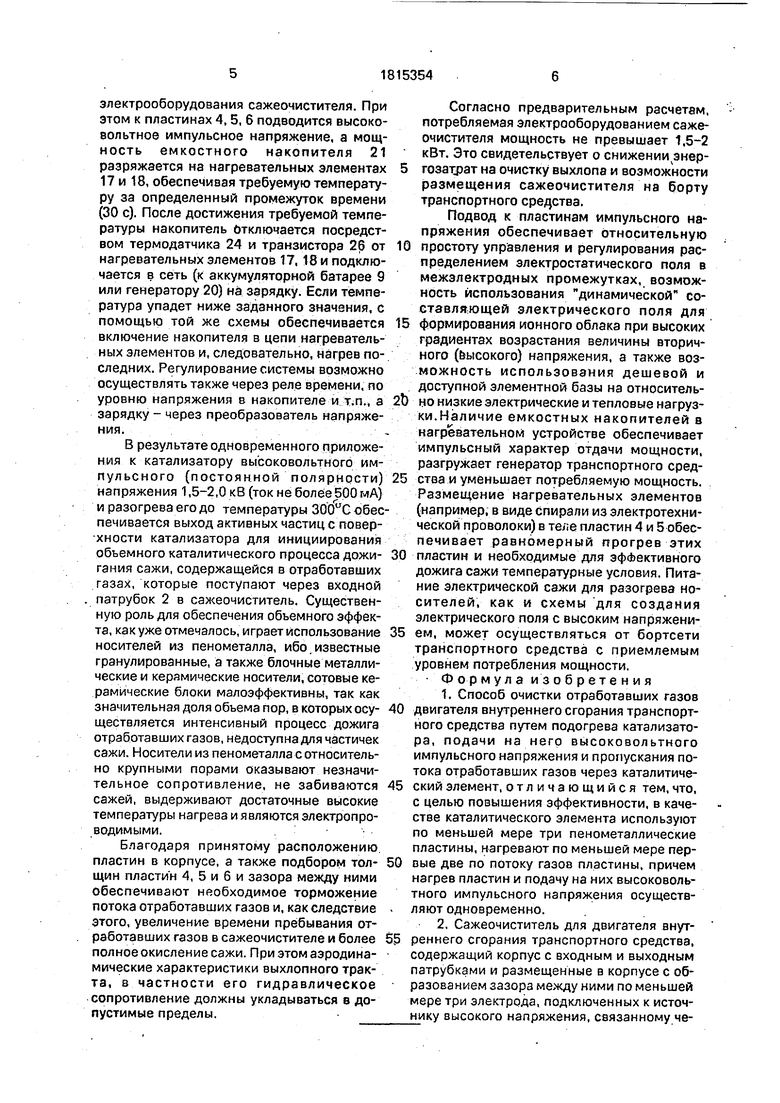

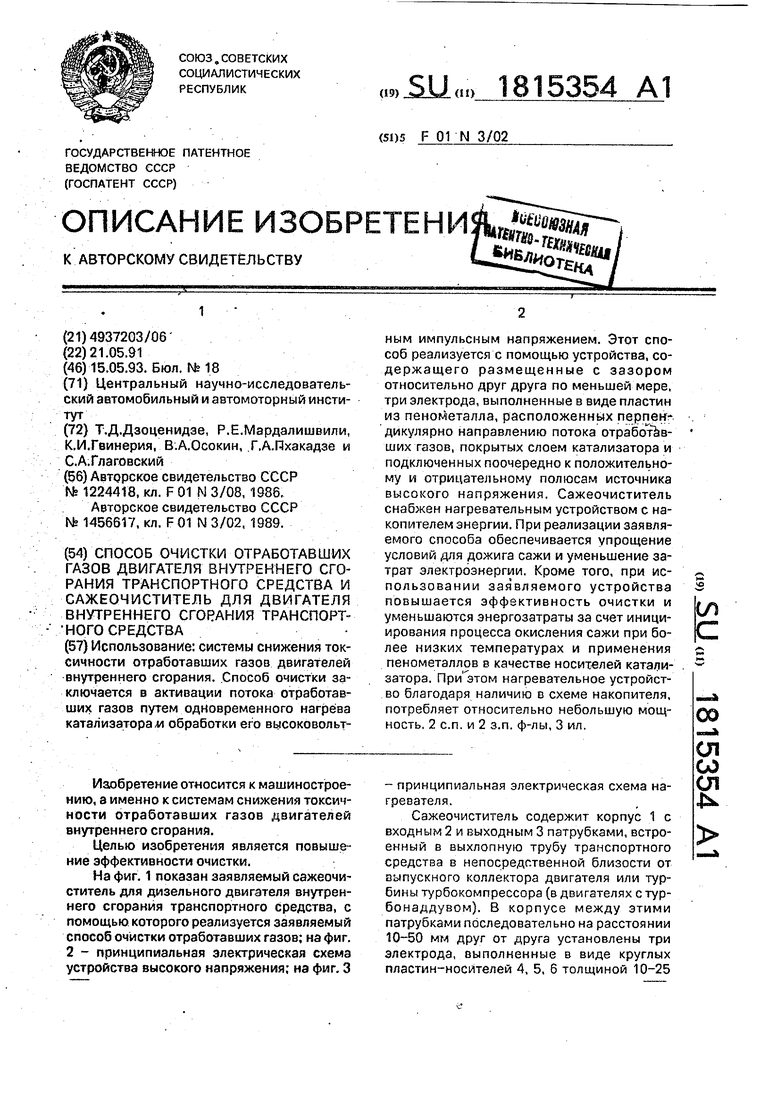

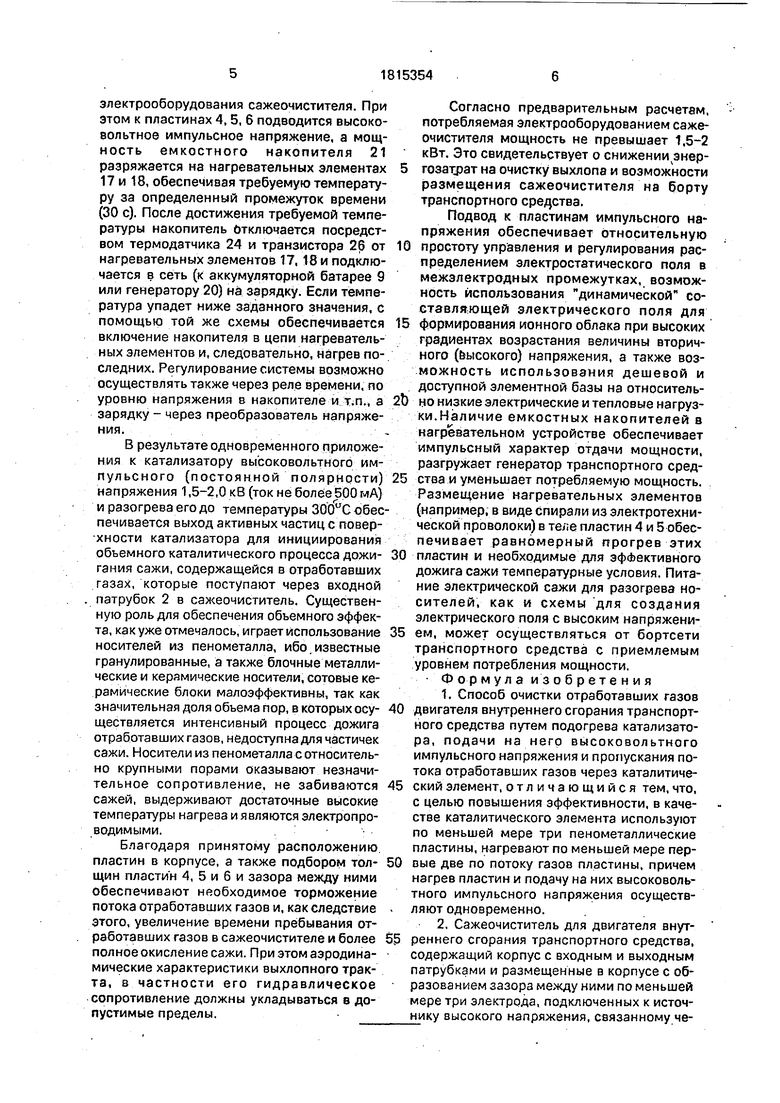

Устройство высокого напряжения (фиг. 2) выполнено в виде параллельного двухпо- лупериодного инвертора тока, содержащего трансформатор 10, дватиристора 11 и 12, дроссель 13, конденсатор 14, блокуправле- ния 15 на основе мультивибратора. Для разогрева носителей каталитического слоя сажеочиститель снабжен нагревателем 16, который состоит из двух нагревательных элементов 17 и 18, размещенных в теле пластин 4 и Б, изолированных от высоковольтной системы и подключенных .через включатель 19 к источнику электрического тока - аккумуляторной батареэ 9 и параллельно ей подключенному генератору 20 транспортного средства, и емкостного накопителя энергии 21, подключенного к источнику тока параллельно нагревательному элементу 17 и подключенному параллельно

последнему нагревательному элементу 1-8 (фиг, 3). Накопитель энергии 21 установлен в электрической цепи с возможностью раз. рядки на нагревательные элементы 17 и 18 через контакты 22 реле 23, связанные с термодатчиком 24 температуры рабочей повер- хности пластины 4. Эта связь обеспечивается соединением датчика 24 через усилитель 25 к транзистору 26, подключенному вместе с обмоткой реле 23 к электрической цепи нагревательного элемента 17, 18 и накопителя энергии 21.

Способ очистки отработавших газов от сажи осуществляют следующим образом.

Используя в качестве каталитического элемента по меньшей мере три пенометал- лические пластины, осуществляют нагрев по меньшей мере первых двух по потоку пластин и одновременно подачу на них высоковольтного импульсного напряжения, и через каталитический элемент пропускают отработавшие газы. Последние испытывают на поверхности катализатора различные превращения. Часть образующихся при

этом на поверхности катализатора молекул лабильных веществ и, в частности, осколки молекул - свободные радикалы сходят с поверхности катализатора и обеспечивают инициирование цепного процесса в газовой среде. При этом образуются молекулы новых веществ и новые активные свободные радикалы, но уже в газовой фазе на некотором расстоянии от поверхности катализато

ра. Активные радикалы, достигая

поверхности частичек сажи, инициируют (в присутствии кислорода) процесс ее окисления, но уже при значительно более низких температурах, чем в случае прогрева частиц

5 сажи в присутствии только .-кислорода и катализатора. В этой же газовой фазе протекает процесс доокисления некоторых компонентов отработавших газов, что сопровождается достижением определенной

0 концентрации радикалов в объеме над катализатором, и чем этот процесс будет интенсивнее, тем полнее будет сгорать сажа. Поскольку при дожиге сажи могут образовываться новые количества вредных летучих

5 компонентов выхлопа (например, СО), которые могут не полностью окисляться в выхлопном тракте, желательно в дальнейшем осуществить их дожит на применяемых для этой цели катализаторах.

0 На эффективность предложенного процесса существенно влияет характер носителя. Для интенсификации предложенного процесса дожита сажи необходимо применить такие пористые (ячеистые) носители, чтобы процесс

5 превращения протекал по всей толщине пластин 4, 5 и 6, а аэродинамические характеристики выхлопного тракта по возможности изменились незначительно.

Создаваемое для инициирования про0 цесса электрическое поле высокого напряжения может быть как постоянной полярности, так и переменной. В последнем случае, (например, пластины 4 и 6 имеют -, а пластина 5 +) упрощается принципиаль5 ная схема устройства, уменьшается количество элементов, а эффективность несколько возрастает, если частота составляет несколько сот герц.

Таким образом, превращения углерода

0 в процессе его дожигания при активации потока отработавших газов осуществляют в газовой фазе в активированном слое непосредственно над поверхностью носителей окислов каталитически активных металлов в

5 присутствии а потоке активных частиц радикалов.

Сажеочиститель работает следующим образом.

Водитель, перед тем как завести двигатель, включает (включателем 19) систему

электрооборудования сажеочистителя. При этом к пластинах 4,5, 6 подводится высоковольтное импульсное напряжение, а мощность емкостного накопителя 21 разряжается на нагревательных элементах 17 и 18, обеспечивая требуемую температуру за определенный промежуток времени (30 с). После достижения требуемой температуры накопитель Отключается посредством термодатчика 24 и транзистора 26 от нагревательных элементов 17, 18 и подключается в сеть (к аккумуляторной батарее 9 или генератору 20) на зарядку. Если температура упадет ниже заданного значения, с помощью той же схемы обеспечивается включение накопителя в цепи нагревательных элементов и, следовательно, нагрев последних. Регулирование системы возможно осуществлять также через реле времени, по уровню напряжения в накопителе и т.п., а зарядку - через преобразователь напряжения.В результате одновременного приложения к катализатору высоковольтного им- пульсного (постоянной полярности) напряжения 1,5-2,0 кВ (ток не более500 мА) и разогрева его до температуры обеспечивается выход активных частиц с повер- хности катализатора для инициирования объемного каталитического процесса дожи- гаиия сажи, содержащейся в отработавших газах, которые поступают через входной патрубок 2 в сажеочиститель. Существенную роль для обеспечения объемного эффекта, как уже отмечалось, играет использование носителей из пенометалла, ибо. известные гранулированные, а также блочные металлические и керамические носители, сотовые керамические блоки малоэффективны, так как значительная доля объема пор, в которых осу- ществляется интенсивный процесс дожига отработавших газов, недоступна для частичек сажи. Носители из пенометалла с относительно крупными порами оказывают незначительное сопротивление, не забиваются сажей, выдерживают достаточные высокие температуры нагрева и являются электропро- водимыми..

Благодаря принятому расположению, пластин в корпусе, а также подбором тол- щин пластин 4, 5 и 6 и зазора между ними обеспечивают необходимое торможение потока отработавших газов и, как следствие этого, увеличение времени пребывания отработавших газов в сажеочистителе и более полное окисление сажи. При этом аэродинамические характеристики выхлопного тракта, в частности его гидравлическое сопротивление должны укладываться в допустимые пределы.

Согласно предварительным расчетам, потребляемая электрооборудованием сажеочистителя мощность не превышает 1.5-2 кВт. Это свидетельствует о сниженииуэнер- гозатрат на очистку выхлопа и возможности размещения сажеочистителя на борту транспортного средства.

Подвод к пластинам импульсного напряжения обеспечивает относительную простоту управления и регулирования распределением электростатического поля в межзлектродных промежутках, возможность использования динамической составляющей электрического поля для формирования ионного облака при высоких градиентах возрастания величины вторичного (высокого) напряжения, а также возможность использования дешевой и доступной элементной базы на относительно низкие электрические и тепловые нагрузки.Наличие емкостных накопителей в нагревательном устройстве обеспечивает импульсный характер отдачи мощности, разгружает генератор транспортного средства и уменьшает потребляемую мощность. Размещение нагревательных элементов (например, в виде спирали из электротехнической проволоки) в теле пластин 4 и 5 обес- печивает равномерный прогрев этих пластин и необходимые для эффективного дожига сажи температурные условия. Питание электрической сажи для разогрева носителей, как и схемы для создания электрического поля с высоким напряжением, может осуществляться от бортсети транспортного средства с приемлемым уровнем потребления мощности. Формула изобретения

1. Способ очистки отработавших газов двигателя внутреннего сгорания транспортного средства путем подогрева катализатора, подачи на негр высоковольтного импульсного напряжения и пропускания потока отработавших газов через каталитический элемент, отличающийся тем, что, с целью повышения эффективности, в качестве каталитического элемента используют по меньшей мере три пенометаллические пластины, нагревают по меньшей мере первые две по потоку газов пластины, причем нагрев пластин и подачу на них высоковольтного импульсного напряжения осуществляют одновременно.

2. Сажеочиститель для двигателя внутреннего сгорания транспортного средства, содержащий корпус с входным и выходным патрубками и размещенные в корпусе с образованием зазора между ними по меньшей мере три электрода1 подключенных к источнику высокого напряжения, связанному через включатель и электрическую цепь с источником тока транспортного средства, о т- ли чающийся тем, что, с целью повышения эффективности, он дополнительно содержит источник нагрева, электроды выполнены в виде пластин из пенометалла с рабочей поверхностью, расположенной перпендикулярно к входному патрубку, и подключены поочередно к положительному и отрицательному полюсам источника высокого напряжения, причем рабочий поверхности по меньшей мере двух пластин покрыты катализатором.

3. Сажеочиститель по п. 2, о т л и ч а ю- щ и и с я тем, что он снабжен накопителем

энергии, источник нагрева выполнен в виде по меньшей мере двух нагревателей, размещенных в теле первых двух со стороны входного патрубка пластин и подключенных

через включатель к источнику тока, причем накопитель энергии и нагреватели подключены к источнику тока параллельно.

4. Сажеочиститель по пп. 2 и 3, о т л и ч а- ю щ и и с я тем, что он дополнительно снабжен датчиком температуры рабочей поверхности пластин и реле с контактами, включенными в электрическую цепь с нагревателями и накопителем энергии последовательно, а контакты связаны с датчиком

температуры.

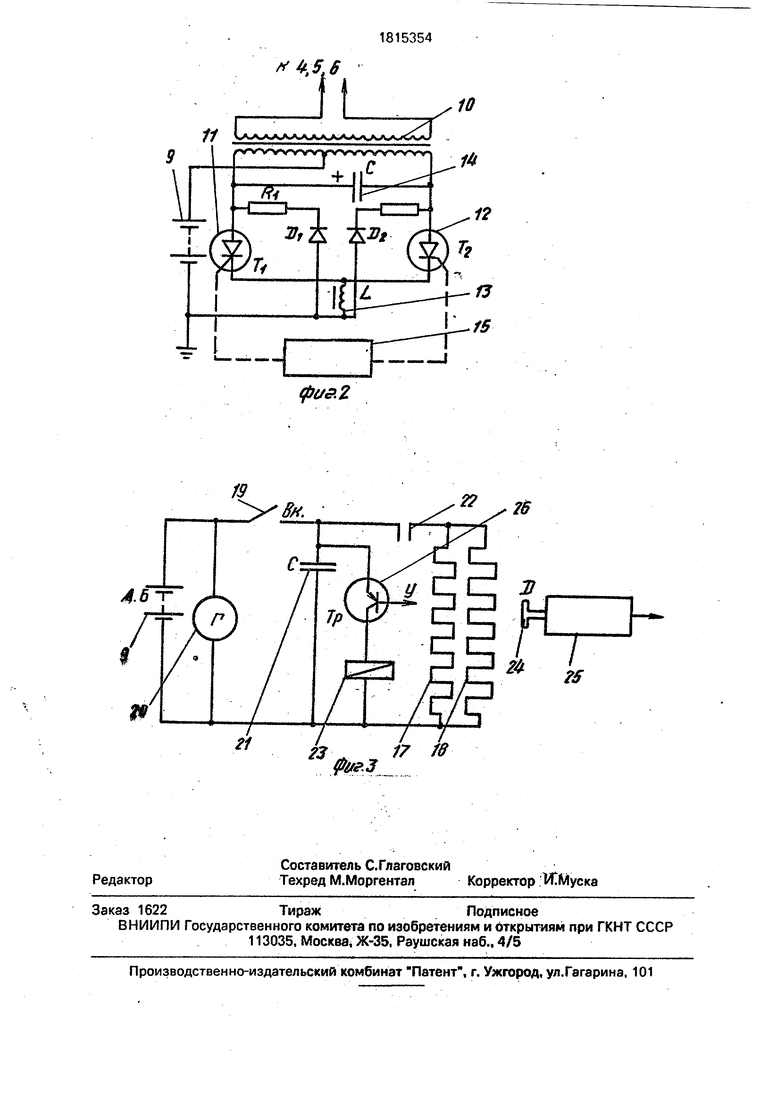

Использование: системы снижения токсичности отработавших газов двигателей внутреннего сгорания. .Способ очистки заключается в активации потока отработавших газов путем одновременного нагрева катализаторам обработки его высоковольтИаобретение относится к машиностроению, а именно к системам снижения токсичности отработавших газов двигателей внутреннего сгорания. Целью изобретения является повышение эффективности очистки. На фиг. 1 показан заявляемый сажеочи- ститель для дизельного двигателя внутреннего сгорания транспортного средства, с помощью которого реализуется заявляемый способ очистки отработавших газов; на фиг. 2 - принципиальная электрическая схема устройства высокого напряжения; на фиг. 3 ным импульсным напряжением. Этот способ реализуется с помощью устройства, содержащего размещенные с зазором относительно друг друга по меньшей мере, три электрода, выполненные в виде пластин из пенометалла, расположенных перпендикулярно направлению потока отработавших газов, покрытых слоем катализатора и подключенных поочередно к положительному и отрицательному полюсам источника высокого напряжения. Сажеочиститель снабжен нагревательным устройством с накопителем энергии. При реализации заявляемого способа обеспечивается упрощение условий для дожита сажи и уменьшение затрат электроэнергии. Кроме того, при использовании заявляемого устройства повышается эффективность очистки и уменьшаются энергозатраты за счет инициирования процесса окисления сажи при более низких температурах и применения пенометаллрв в качестве носителей катализатора. Принтом нагревательное устройство благодаря наличию в схеме накопителя, потребляет относительно небольшую мощность. 2 с.п. и 2 з.п. ф-лы, 3 ил. - принципиальная электрическая схема нагревателя. Сажеочиститель содержит корпус 1 с входным 2 и выходным 3 патрубками, встроенный в выхлопную трубу транспортного средства в непосредственной близости от выпускного коллектора двигателя или турбины турбокомпрессора (в двигателях с тур- бонаддувом). В корпусе между этими патрубками последовательно на расстоянии 10-50 мм друг от друга установлены три электрода, выполненные в виде круглых пластин-носителей 4, 5, 6 толщиной 10-25 ел с 00 «а ел СА ел 4

11

pv&2

| Способ нейтрализации отработавших газов и устройство для его осуществления | 1984 |

|

SU1224418A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки отработавших газов двигателя внутреннего сгорания от сажи | 1987 |

|

SU1456617A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-15—Публикация

1991-05-21—Подача