Изобретение относится к машиностроению, а именно к системам снижения токсичности отработавших газов двигателей внутреннего сгорания.

Цель изобретения - повышение эффективности при одновременном уменьшении затрат мощности.

Эта цель достигается тем, что реактор для очистки отработавших газов двигателя внутреннего сгорания транспортного средства от сажи и окислов азота, содержащий корпус с входным и выходным патрубками, в котором между ними размещены пористые и медьсодержащий элементы, и с нагревателем, имеющим по меньшей мере два нагревательных элемента, подключенный через включатель к источнику электрического тока транспортного средства, снабжен источником высокого напряжения, пористые элементы выполнены в виде, по меньшей мере, двух, установленных последовательно друг за другом, пластин из пеноме- талла, например, никеля с рабочей поверхностью покрытой слоем катализатора, например, окислов каталитически активных металлов, медьсодержащий элемент выполнен в виде пенометаллической пластины, размещенный за упомянутыми пластинами в направлении потока отработавших газов, рабочие поверхности всех пластин, размещенных с зазором относительно друг друга и подключенных поочередно к положительному и отрицательному полюсам источника высокого напряжения, расположены перпендикулярно направлению потока отработавших газов.

Реактор снабжен накопителем энергии, подключенным к источнику электрического тока параллельно нагревательным элементам, размещенным в теле упомянутых пластин из пенометалла, покрытых слоем катализатора. Электрическая цепь нагревательного элемента и накопителя энергии снабжена последовательно установленными с ними контактами реле, связанными с датчиком температуры рабочей поверхности нагреваемой пластины,

При таком выполнении реактора обеспечивается повышение эффективности процесса очистки отработавших газов за счет дожита сажи в активированном газовом облаке в непосредственной близости от поверхности катализатора. Процесс объемного дожита сажи способствует созданию благоприятных условий и для воздействия на окислы азота при одновременном уменьшении энергозатрат.

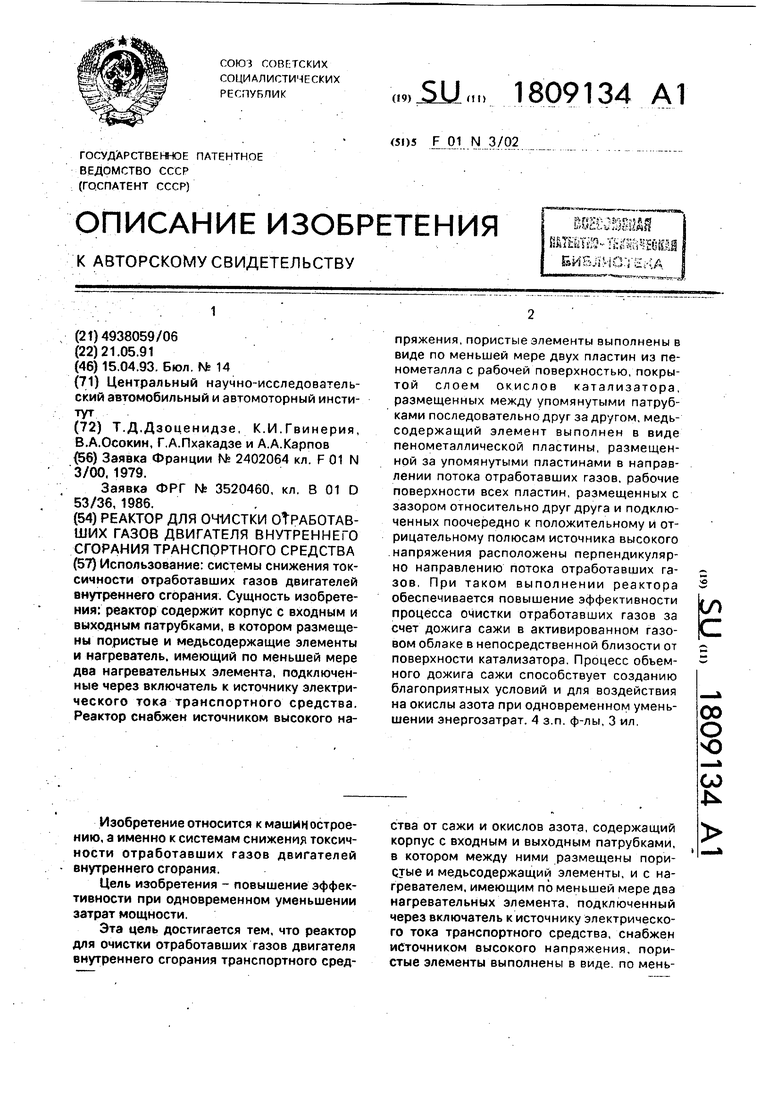

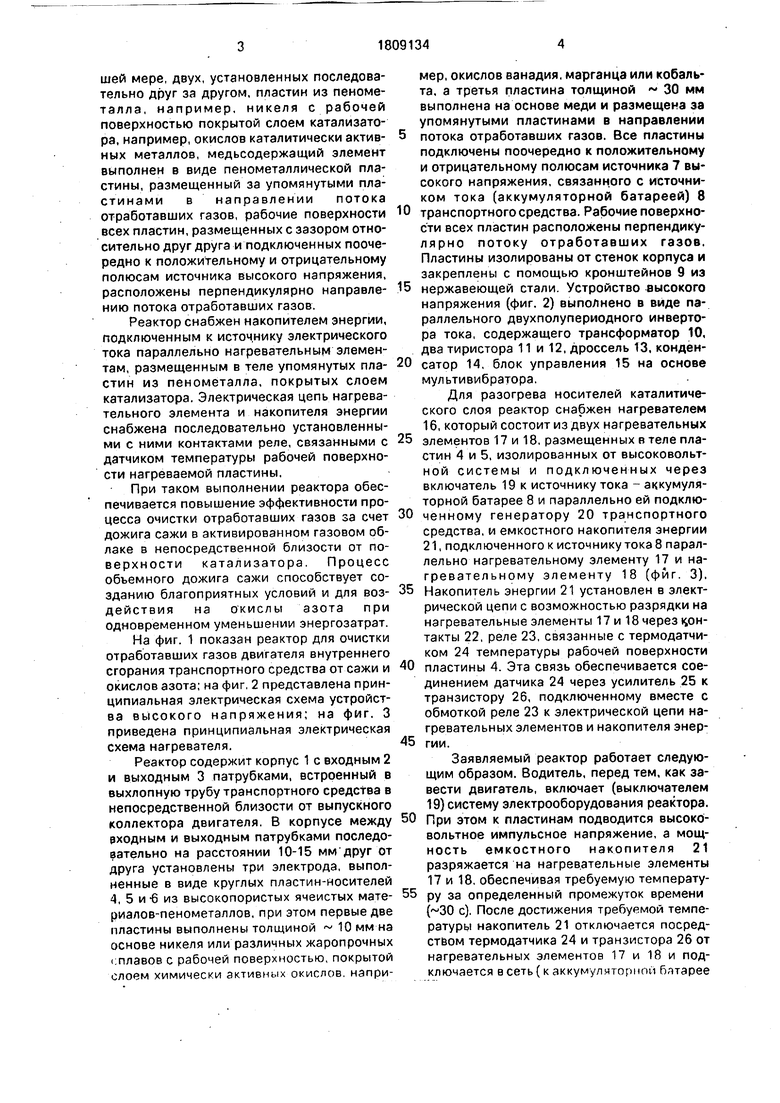

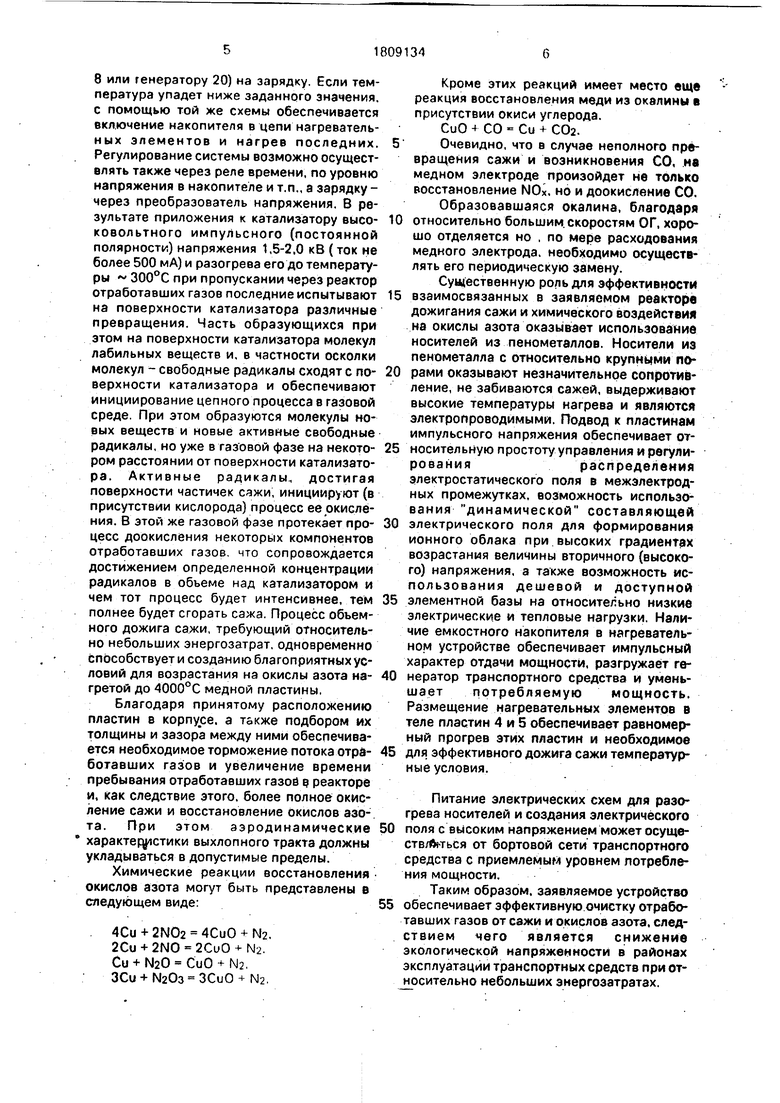

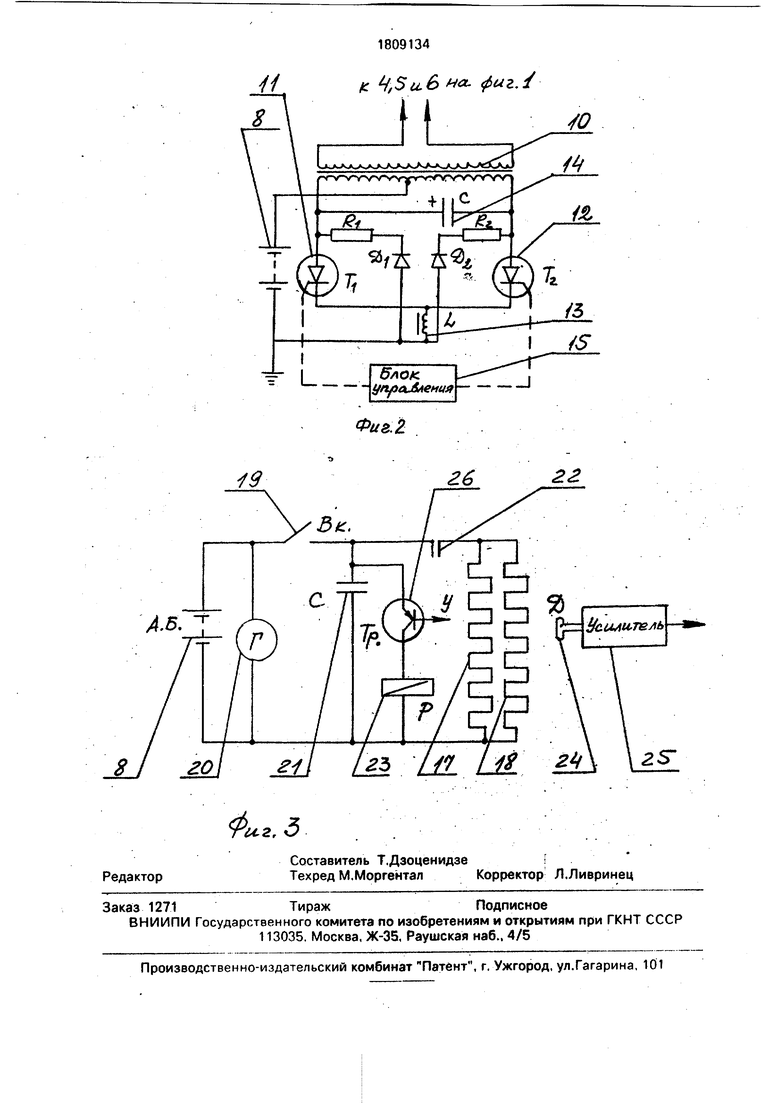

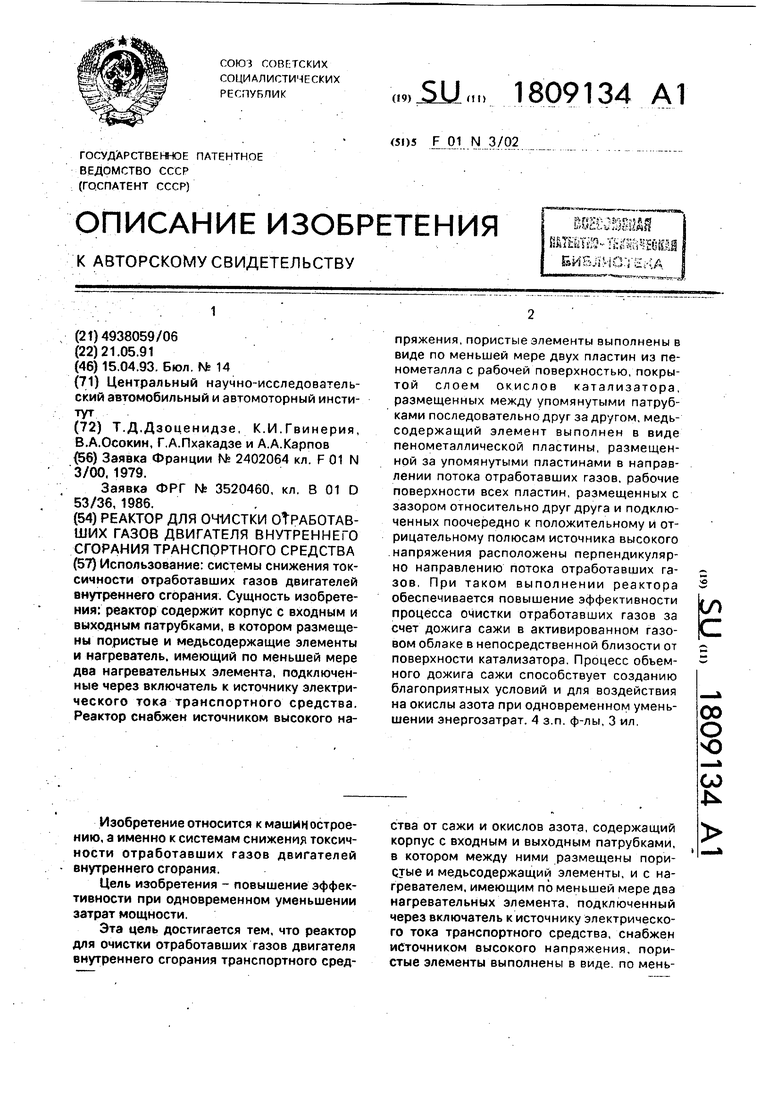

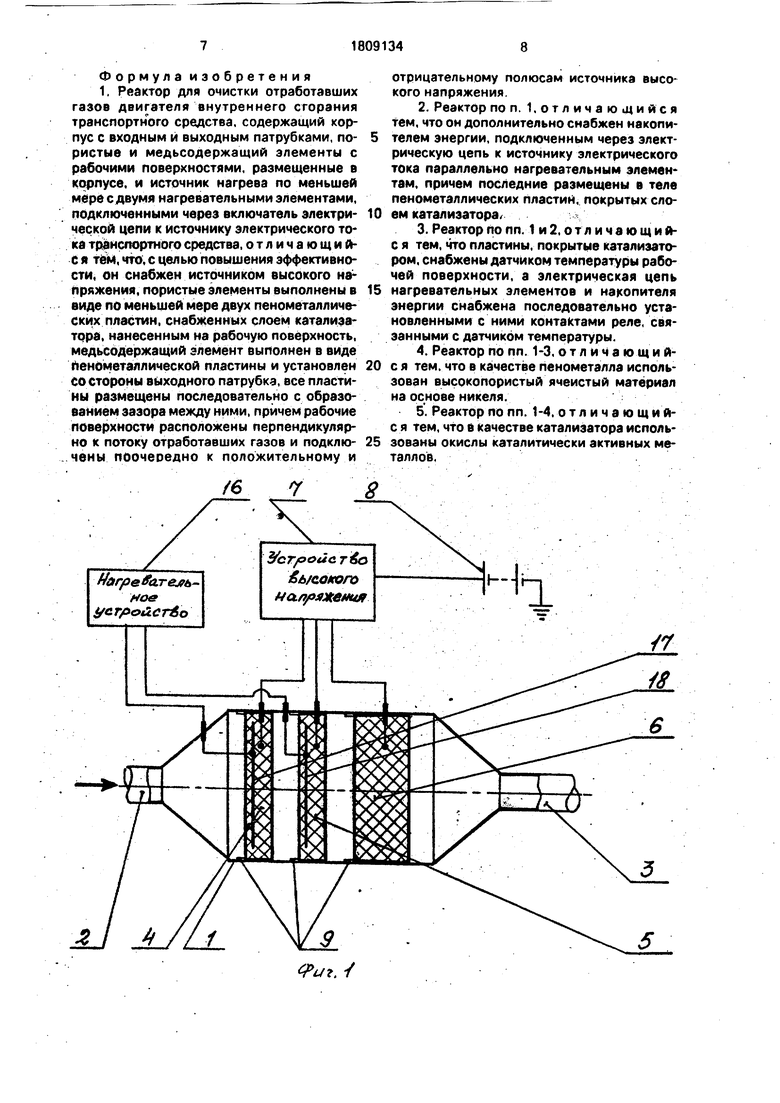

На фиг. 1 показан реактор для очистки отработавших газов двигателя внутреннего сгорания транспортного средства от сажи и окислов азота; на фиг. 2 представлена принципиальная электрическая схема устройства высокого напряжения; на фиг. 3 приведена принципиальная электрическая схема нагревателя.

Реактор содержит корпус 1 с входным 2 и выходным 3 патрубками, встроенный в выхлопную трубу транспортного средства в непосредственной близости от выпускного коллектора двигателя. В корпусе между входным и выходным патрубками последовательно на расстоянии 10-15 мм друг от друга установлены три электрода, выполненные в виде круглых пластин-носителей 4, 5 и -6 из высокопористых ячеистых мате- риалов-пенометаллов, при этом первые две пластины выполнены толщиной 10 мм на основе никеля или различных жаропрочных сплавов с рабочей поверхностью, покрытой слоем химически активных окислов, например, окислов ванадия, марганца или кобальта, а третья пластина толщиной 30 мм выполнена на основе меди и размещена за упомянутыми пластинами в направлении

потока отработавших газов. Все пластины подключены поочередно к положительному и отрицательному полюсам источника 7 высокого напряжения, связанного с источником тока (аккумуляторной батареей) 8

транспортного средства. Рабочие поверхности всех пластин расположены перпендику- лярно потоку отработавших газов. Пластины изолированы от стенок корпуса и закреплены с помощью кронштейнов 9 из

5 нержавеющей стали. Устройство высокого напряжения (фиг. 2) выполнено в виде параллельного двухполупериодного инвертора тока, содержащего трансформатор 10, два тиристора 11 и 12, дроссель 13, конден0 сатор 14, блок управления 15 на основе мультивибратора.

Для разогрева носителей каталитического слоя реактор снабжен нагревателем 16, который состоит из двух нагревательных

5 элементов 17 и 18, размещенных в теле пластин 4 и 5, изолированных от высоковольтной системы и подключенных через включатель 19 к источнику тока - аккумуляторной батарее 8 и параллельно ей подклю0 ченному генератору 20 транспортного средства, и емкостного накопителя энергии 21, подключенного к источнику тока 8 параллельно нагревательному элементу 17 и нагревательному элементу 18 (фиг. 3).

5 Накопитель энергии 21 установлен в электрической цепи с возможностью разрядки на нагревательные элементы 17 и 18 через к/эн- такты 22, реле 23, связанные с термодатчиком 24 температуры рабочей поверхности

0 пластины 4. Эта связь обеспечивается соединением датчика 24 через усилитель 25 к транзистору 26, подключенному вместе с обмоткой реле 23 к электрической цепи нагревательных элементов и накопителя энер5 гии.

Заявляемый реактор работает следующим образом. Водитель, перед тем, как завести двигатель, включает (выключателем 19) систему электрооборудования реактора.

0 При этом к пластинам подводится высоковольтное импульсное напряжение, а мощность емкостного накопителя 21 разряжается на нагревательные элементы 17 и 18, обеспечивая требуемую температу5 ру за определенный промежуток времени (30 с). После достижения требуемой температуры накопитель 21 отключается посредством термодатчика 24 и транзистора 26 от нагревательных элементов 17 и 18 и подключается в сеть (к аккумуляторной блтарее

8 или генератору 20) на зарядку. Если температура упадет ниже заданного значения, с помощью той же схемы обеспечивается включение накопителя в цепи нагреватель- ных элементов и нагрев последних. Регулирование системы возможно осуществлять также через реле времени, по уровню напряжения в накопителе и т.п., а зарядку - через преобразователь напряжения. В результате приложения к катализатору высоковольтного импульсного (постоянной полярности) напряжения 1,5-2,0 кВ (ток не более 500 мА) и разогрева его до температуры 300°С при пропускании через реактор отработавших газов последние испытывают на поверхности катализатора различные превращения. Часть образующихся при этом на поверхности катализатора молекул лабильных веществ и. в частности осколки молекул - свободные радикалы сходят с поверхности катализатора и обеспечивают инициирование цепного процесса в газовой среде. При этом образуются молекулы новых веществ и новые активные свободные радикалы, но уже в газовой фазе на некотором расстоянии от поверхности катализатора. Активные радикалы, достигая поверхности частичек сажи, инициируют (в присутствии кислорода) процесс ее окисления. В этой же газовой фазе протекает процесс доокисления некоторых компонентов отработавших газов, что сопровождается достижением определенной концентрации радикалов в объеме над катализатором и чем тот процесс будет интенсивнее, тем полнее будет сгорать сажа. Процесс объемного дожита сажи, требующий относительно небольших энергозатрат, одновременно способствует и созданию благоприятных условий для возрастания на окислы азота нагретой до 4000°С медной пластины,

Благодаря принятому расположению пластин в корпусе, а также подбором их толщины и зазора между ними обеспечивается необходимое торможение потока отработавших газов и увеличение времени пребывания отработавших газоё ц реакторе и, как следствие этого, более полное окисление сажи и восстановление окислов азота. При этом аэродинамические характеристики выхлопного тракта должны укладываться в допустимые пределы.

Химические реакции восстановления окислов азота могут быть представлены в следующем виде:

4Cu + 2N02 4CuO + N2, 2Cu + 2NO 2CuO + N2. Cu + N20 CuO + N2, ЗСи + Ы20з ЗСиО + N2.

Кроме этих реакций имеет место еще реакция восстановления меди из окалины в присутствии окиси углерода. СиО + СО Си + С02.

Очевидно, что в случае неполного превращения сажи и возникновения СО, на медном электроде произойдет не только восстановление NOx. но и доокисление СО. Образовавшаяся окалина, благодаря

относительно большим, скоростям ОГ, хорошо отделяется но , по мере расходования медного электрода, необходимо осуществлять его периодическую замену.

Существенную роль для эффективности

взаимосвязанных в заявляемом реакторе дожигания сажи и химического воздействия на окислы азота оказывает использование носителей из пенометаллов. Носители из пенометалла с относительно крупными порами оказывают незначительное сопротивление, не забиваются сажей, выдерживают высокие температуры нагрева и являются электропроводимыми. Подвод к пластинам импульсного напряжения обеспечивает относительную простоту управления и регулированияраспределенияэлектростатического поля в межэлектродных промежутках, возможность использования динамической составляющей

электрического поля для формирования ионного облака при высоких градиентах возрастания величины вторичного (высокого) напряжения, а также возможность использования дешевой и доступной

элементной базы на относительно низкие электрические и тепловые нагрузки. Наличие емкостного накопителя в нагревательном устройстве обеспечивает импульсный характер отдачи мощности, разгружает генератор транспортного средства и уменьшает потребляемую мощность. Размещение нагревательных элементов в теле пластин 4 и 5 обеспечивает равномерный прогрев этих пластин и необходимое

для эффективного дожига сажи температурные условия.

Питание электрических схем для разогрева носителей и создания электрического

поля с высоким напряжением может осуще- ств/А-ться от бортовой сети транспортного средства с приемлемым уровнем потребления мощности.

Таким образом, заявляемое устройство

обеспечивает эффективную очистку отработавших газов от сажи и окислов азота, следствием чего является снижение экологической напряженности в районах эксплуатации транспортных средств при относительно небольших энергозатратах.

Ф о р м у л а и з о б р е т е н и я 1. Реактор АЛИ очистки отработавших газов двигателя внутреннего сгорания транспортного средства, содержащий корпус с входным и выходным патрубками, по- ристые и медьсодержащий элементы с рабочими поверхностями, размещенные в корпусе, и источник нагрева по меньшей мере с двумя нагревательными элементами, подключенными через включатель электри- ческой цепи к источнику электрического тока транспортного средства, отличаю щи й- с я тем, что, с целью повышения эффективности, он снабжен источником высокого напряжения, пористые элементы выполнены в виде по меньшей мере двух пеномёталличе- ских пластин, снабженных слоем катализатора, нанесенным на рабочую поверхность, медьсодержащий элемент выполнен в виде Пенометаллической пластины и установлен со стороны выходного патрубка, все пластины размещены последовательно с образованием зазора между ними, причем рабочие поверхности расположены перпендикулярно к потоку отработавших газов и под к л ю- чены поочередно к положительному и

отрицательному полюсам источника высокого напряжения.

2. Реактор по п. 1,отличающийся тем, что он дополнительно снабжен накопителем энергии, подключенным через электрическую цепь к источнику электрического тока параллельно нагревательным элементам, причем последние размещены в теле пенометаллических пластин, покрытых слоем катализатора/

3. Реактор по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что пластины, покрытые катализатором, снабжены датчиком температуры рабочей поверхности, а электрическая цепь нагревательных элементов и накопителя энергии снабжена последовательно установленными с ними контактами реле, связанными с датчиком температуры.

4. Реактор по пп. 1-3, о т л и ч а ю щ и й- с я тем. что в качестве пенометалла использован высокопористый ячеистый материал на основе никеля.

5. Реактор по пп. 1-4, о т л и ч а ю щ и й- с я тем, что в качестве катализатора использованы окислы каталитически активных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отработавших газов двигателя внутреннего сгорания транспортного средства и сажеочиститель для двигателя внутреннего сгорания транспортного средства | 1991 |

|

SU1815354A1 |

| Нейтрализатор отработавших газов двигателя внутреннего сгорания транспортного средства | 1991 |

|

SU1809133A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ АКРОЛЕИНА | 1999 |

|

RU2150989C1 |

| УСТРОЙСТВО ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ ОТ САЖИ | 2003 |

|

RU2296868C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2312234C2 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2563950C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ | 2009 |

|

RU2417840C1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2136908C1 |

| КАТАЛИТИЧЕСКИЙ БЛОК НА ОСНОВЕ ПЕНОНИКЕЛЯ И ЕГО СПЛАВОВ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ВКЛЮЧАЯ БЕНЗПИРЕНЫ, ДИОКСИНЫ, ОКСИДЫ АЗОТА, АММИАКА, УГЛЕРОДА И ОЗОНА | 2012 |

|

RU2491993C1 |

| МОДУЛЬНАЯ УСТАНОВКА ОЧИСТКИ ВОЗДУХА ОТ ГАЗОВЫХ ВЫБРОСОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2013 |

|

RU2529218C1 |

Использование: системы снижения токсичности отработавших газов двигателей внутреннего сгорания. Сущность изобретения: реактор содержит корпус с входным и выходным патрубками, в котором размещены пористые и медьсодержащие элементы и нагреватель, имеющий по меньшей мере два нагревательных элемента, подключенные через включатель к источнику электрического тока транспортного средства. Реактор снабжен источником высокого напряжения, пористые элементы выполнены в виде по меньшей мере двух пластин из пе- нометалла с рабочей поверхностью, покрытой слоем окислов катализатора, размещенных между упомянутыми патрубками последовательно друг за другом, медьсодержащий элемент выполнен в виде пенометаллической пластины, размещенной за упомянутыми пластинами в направлении потока отработавших газов, рабочие поверхности всех пластин, размещенных с зазором относительно друг друга и подключенных поочередно к положительному и отрицательному полюсам источника высокого .напряжения расположены перпендикулярно направлению потока отработавших газов, При таком выполнении реактора обеспечивается повышение эффективности процесса очистки отработавших газов за счет дожита сажи в активированном газовом облаке в непосредственной близости от поверхности катализатора. Процесс объемного дожита сажи способствует созданию благоприятных условий и для воздействия на окислы азота при одновременном уменьшении энергозатрат. 4 з.п. ф-лы, 3 ил, СО С со о ю GJ

/г. /

| СЕРВЕР | 2008 |

|

RU2402064C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ Nfe 3520460, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1991-05-21—Подача