фиг1

00

|сл ел о

Изобретение относится к технике сжигания газов и может быть использовано в печах различного назначения, преимущественно во вращающихся печах по обжигу цементного клинкера, кальцинирования гидроокиси алюминия.

Целью изобретения является обеспечение интенсификации теплообмена посредством организации контакта факела с поверхностью обрабатываемого материала при непрерывном вращении печи и создание безокислительной среды над материалом.

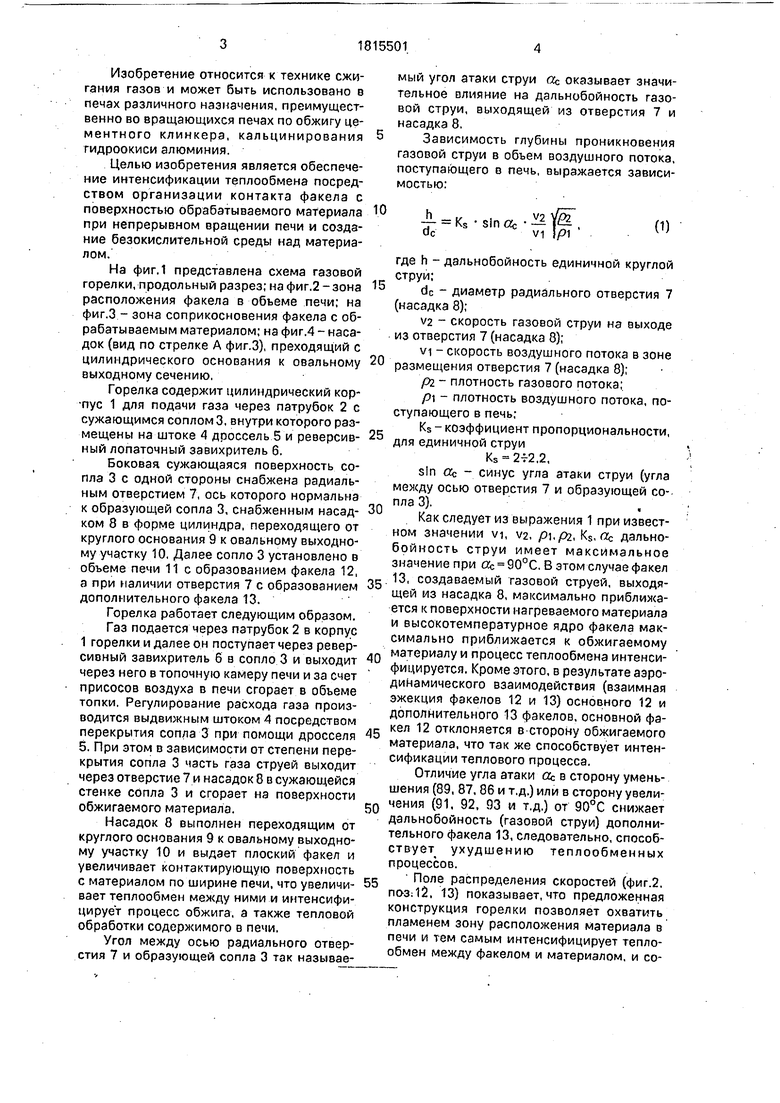

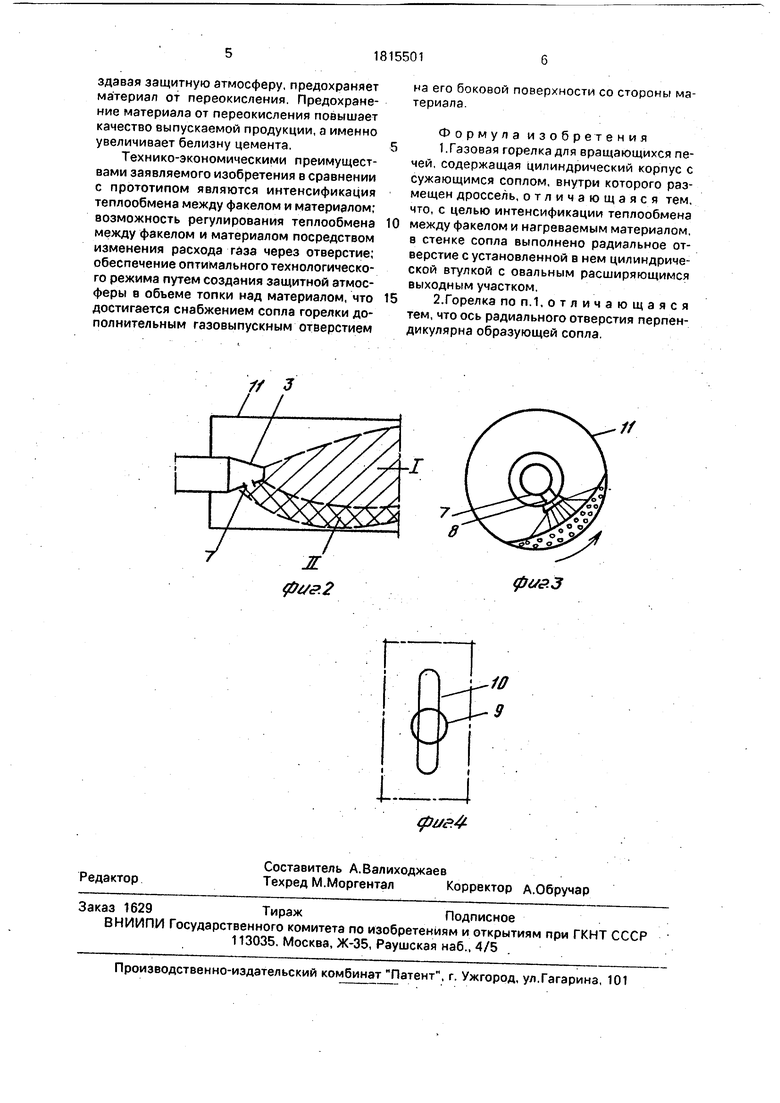

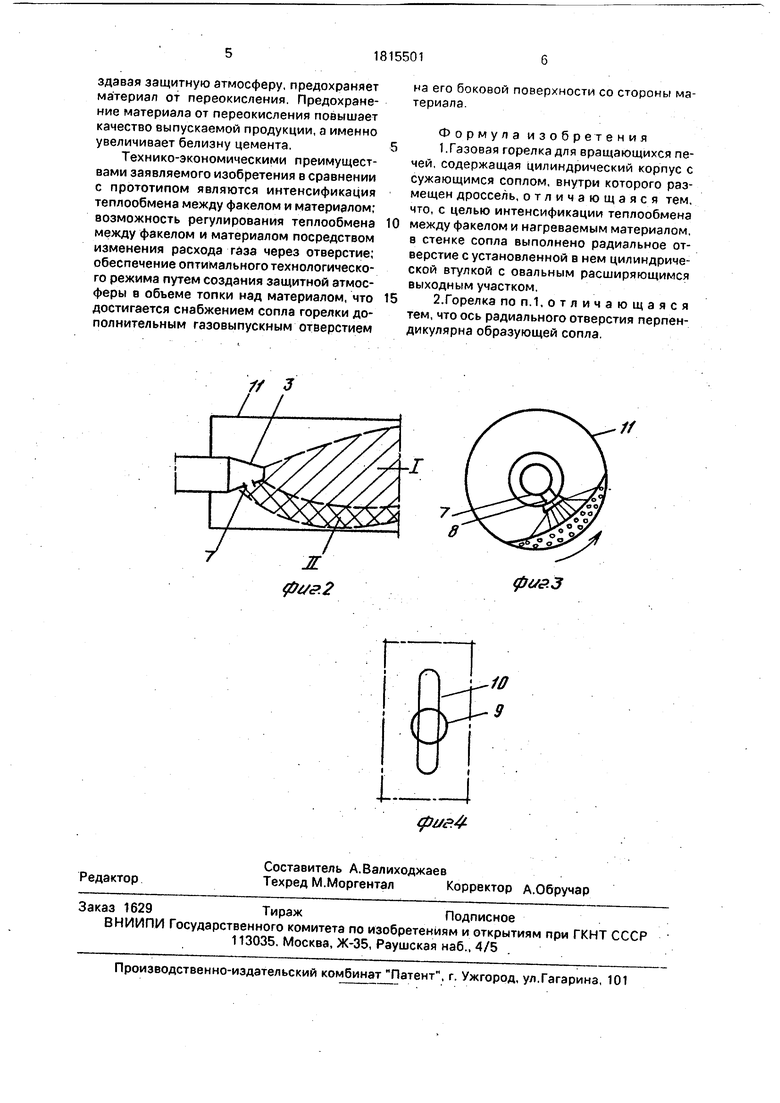

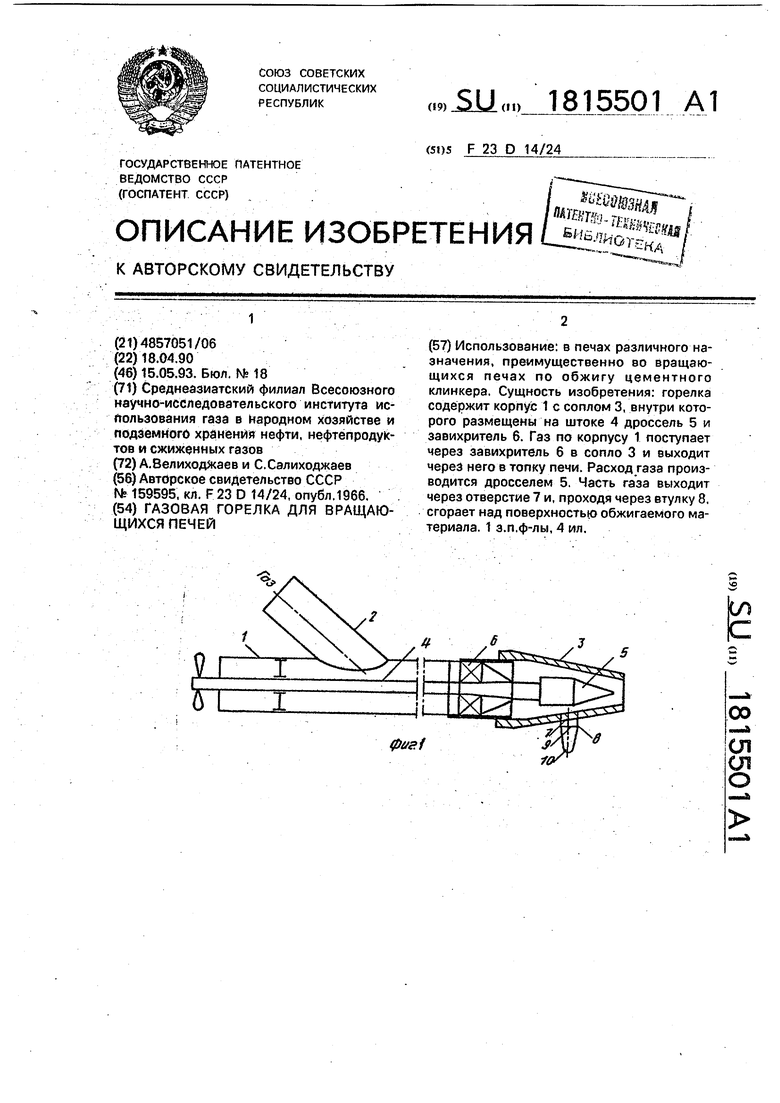

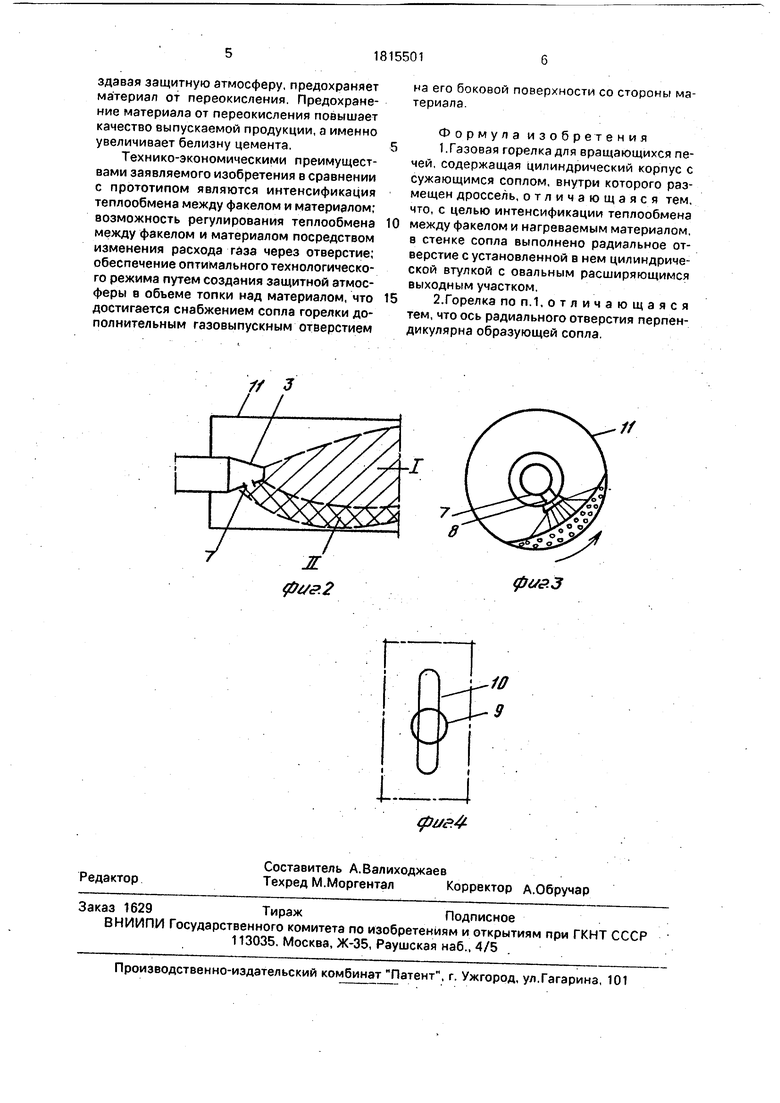

На фиг.1 представлена схема газовой горелки, продольный разрез; на фиг.2 -зона расположения факела в объеме печи; на фиг.З - зона соприкосновения факела с обрабатываемым материалом; на фиг.4 - насадок (вид по стрелке А фиг.З), преходящий с цилиндрического основания к овальному выходному сечению,

Горелка содержит цилиндрический корпус 1 для подачи газа через патрубок 2 с сужающимся соплом 3, внутри которого размещены на штоке 4 дроссель 5 и реверсивный лопаточный завихритель 6.

Боковая сужающаяся поверхность сопла 3 с одной стороны снабжена радиальным отверстием 7, ось которого нормальна к образующей сопла 3, снабженным насадком 8 в форме цилиндра, переходящего от круглого основания 9 к овальному выходному участку 10, Далее сопло 3 установлено в объеме печи 11с образованием факела 12, а при наличии отверстия 7 с образованием дополнительного факела 13.

Горелка работает следующим образом.

Газ подается через патрубок 2 в корпус 1 горелки и далее он поступает через реверсивный завихритель б в сопло 3 и выходит через него в топочную камеру печи и за счет присосов воздуха в печи сгорает в объеме топки. Регулирование расхода газа производится выдвижным штоком 4 посредством перекрытия сопла 3 при помощи дросселя 5. При этом в зависимости от степени перекрытия сопла 3 часть газа струей выходит через отверстие 7 и насадок 8 в сужающейся стенке сопла 3 и сгорает на поверхности обжигаемого материала.

Насадок 8 выполнен переходящим от круглого основания 9 к овальному выходному участку 10 и выдает плоский факел и увеличивает контактирующую поверхность с материалом по ширине печи, что увеличивает теплообмен между ними и интенсифицирует процесс обжига, а также тепловой обработки содержимого в печи,

Угол между осью радиального отверстия 7 и образующей сопла 3 так называемый угол атаки струи Ос оказывает значительное влияние на дальнобойность газовой струи, выходящей из отверстия 7 и насадка 8,

5Зависимость глубины проникновения газовой струи в объем воздушного потока, поступающего в печь, выражается зависимостью:

h K

- - KS

dc

sin «с

V2 V1 }P1

0)

где h - дальнобойность единичной круглой струи;

dc - диаметр радиального отверстия 7 (насадка 8);

V2 - скорость газовой струи на выходе из отверстия 7 (насадка 8);

vi - скорость воздушного потока в зоне размещения отверстия 7 (насадка 8);

pi - плотность газового потока;

р - плотность воздушного потока, поступающего в печь;

Ks - коэффициент пропорциональности, для единичной струи

Ks 2v2,2,

sin QC - синус угла атаки струи (угла между осью отверстия 7 и образующей сопла 3).

Как следует из выражения 1 при известном значении vi, va, pi./Qz, Ks, «с дальнобойность струи имеет максимальное значение при Ос 90°С, В этом случае факел

13, создаваемый газовой струей, выходящей из насадка 8, максимально приближается к поверхности нагреваемого материала и высокотемпературное ядро факела максимально приближается к обжигаемому

материалу и процесс теплообмена интенсифицируется. Кроме этого, в результате аэродинамического взаимодействия (взаимная эжекция факелов 12 и 13) основного 12 и дополнительного 13 факелов, основной факел 12 отклоняется в сторону обжигаемого материала, что так же способствует интенсификации теплового процесса.

Отличие угла атаки оь в сторону уменьшения (89, 87, 86 и т.д.) или в сторону увеличения (91. 92, 93 и т.д.) от 90°С снижает дальнобойность (газовой струи) дополнительного факела 13, следовательно, способ- ствует ухудшению теплообменных процессов.

Поле распределения скоростей (фиг.2, поз;12, 13) показывает, что предложенная конструкция горелки позволяет охватить пламенем зону расположения материала в печи и тем самым интенсифицирует теплообмен между факелом и материалом, и создавая защитную атмосферу, предохраняет материал от переокисления. Предохранение материала от переокисления повышает качество выпускаемой продукции, а именно увеличивает белизну цемента.

Технико-экономическими преимуществами заявляемого изобретения в сравнении с прототипом являются интенсификация теплообмена между факелом и материалом; возможность регулирования теплообмена между факелом и материалом посредством изменения расхода газа через отверстие; обеспечение оптимального технологического режима путем создания защитной атмосферы в объеме топки над материалом, что достигается снабжением сопла горелки дополнительным газовыпускным отверстием

на его боковой поверхности со стороны материала.

Формула изобретения

1. Газовая горелка для вращающихся печей, содержащая цилиндрический корпус с сужающимся соплом, внутри которого размещен дроссель, отличающаяся тем. что, с целью интенсификации теплообмена между факелом и нагреваемым материалом, в стенке сопла выполнено радиальное отверстие с установленной в нем цилиндрической втулкой с овальным расширяющимся выходным участком.

2.Горелка по п. 1,отличающаяся тем, что ось радиального отверстия перпендикулярна образующей сопла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосопловое горелочное устройство вращающейся печи | 1989 |

|

SU1763835A1 |

| Горелка | 1985 |

|

SU1280271A1 |

| ГОРЕЛКА ИНЖЕКЦИОННАЯ ДИФФУЗИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2319073C1 |

| Сопло газовой горелки | 1988 |

|

SU1560911A1 |

| Низкоэмиссионная газовая горелка с внешней подачей топлива | 2024 |

|

RU2825927C1 |

| Горелка | 1986 |

|

SU1322012A1 |

| ГОРЕЛКА ПЕЧНАЯ ДВУХТОПЛИВНАЯ | 2004 |

|

RU2267706C1 |

| ГОРЕЛКА ГАЗОВАЯ МНОГОРЕЖИМНАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2004 |

|

RU2262637C1 |

| Диффузионно-вихревая газовая горелка | 2019 |

|

RU2743106C1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 2000 |

|

RU2159895C1 |

Использование: в печах различного назначения, преимущественно во вращающихся печах по обжигу цементного клинкера. Сущность изобретения: горелка содержит корпус 1 с соплом 3, внутри которого размещены на штоке 4 дроссель 5 и завихритель 6. Газ по корпусу 1 поступает через завихритель 6 в сопло 3 и выходит через него в топку печи. Расход газа производится дросселем 5. Часть газа выходит через отверстие 7 и, проходя через втулку 8, сгорает над поверхностью обжигаемого материала. 1 з.п.ф-лы, 4 ил.

| 0 |

|

SU159595A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1990-04-18—Подача