Изобретение относится к устройствам для механической активации и измельчения кристаллического материала и может быть использовано в цветной и черной металлургии, химической, горнорудной, строительной и других отраслях промышленности.

Цель изобретения повышение эффективности измельчения и снижение энергозатрат.

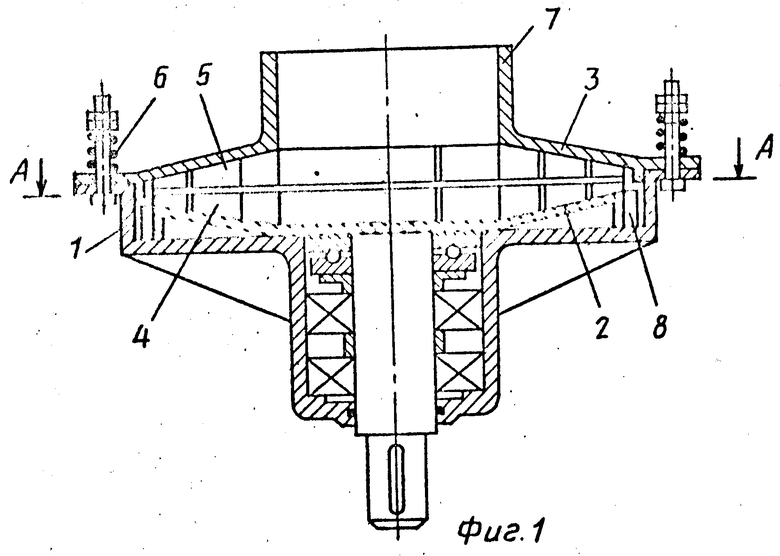

На фиг. 1 изображена мельница, вертикальный разрез; на фиг.2 разрез А-А на фиг. 1; на фиг.3 схема расположения лопаток и воздействие их на частицы материала.

Дисковая мельница содержит корпус 1, соосно расположенные между собой нижний вращающийся 2 и верхний неподвижный 3 конусные диски, рабочие поверхности которых имеют тангенциально расположенные лопатки 4 и 5, упругое прижимное устройство 6, средство для загрузки исходного материала, выполненное в виде патрубка 7 и средство для выгрузки готового продукта, выполненное в виде вращающейся крыльчатки 8 и тангенциально расположенного патрубка 9. Лопатки 4 расположены на нижнем вращающемся диске 2, а лопатки 5 расположены на верхнем неподвижном диске 3. Лопатки 4 и 5 выполнены одинакового направления.

Размеры рабочих органов определяются из соотношений

Dn=Dвх+2·d

Dвх ≥ (3,0 3,5)d1;

h (1,5 1,6)d1;

lвх (3,0 3,5)d1, где Dn диаметр окружности диска по наружным кромкам лопаток;

Dвх диаметр окружности на диске по внутренним кромкам лопаток;

d1 наибольший размер частицы исходного материала;

К постоянное число, равное 1/2;

Iвх расстояние между лопатками на диаметре Dвх;

h высота входного отверстия между дисками на диаметре Dвх;

n число прилегающих друг к другу концентрических кольцевых зон на диске с разным количеством лопаток на них, которое определяют из соотношения dn d1 ˙ Кn-1, где dn наибольший размер частицы готового продукта.

При использовании нескольких рядов лопаток число лопаток увеличивается в каждой стадии измельчения по возрастающей геометрической прогрессии и определяется из соотношения

dn d1 ˙ Rn-1 где dn наибольший размер частицы готового продукта.

При использовании нескольких рядов лопаток число лопаток увеличивается в каждой стадии измельчения по возрастающей геометрической прогрессии и определяется из соотношения

Zn+1 где Zn число лопаток на диаметре Dвх;

где Zn число лопаток на диаметре Dвх;

Zn+1 число лопаток в последующей стадии измельчения.

Дисковая мельница работает следующим образом.

Исходный материал непрерывно поступает в патрубок 7, откуда периодически при совпадении лопаток 4 и 5 поступает в зону измельчения между лопатками. Под действием центробежных сил частицы материала отбрасываются в радиальном направлении и заклиниваются между дисками, причем крупные частицы заклиниваются на входе, а более мелкие на диаметре, соответствующем расстоянию между дисками, равному наибольшему размеру частиц. Далее, при вращении нижнего диска 2 заклиненная частица попадает между лопатками 4 и 5, сжимается до давления не ниже предела текучести и под воздействием сдвиговых деформаций лопаток 4 нижнего диска 2 измельчается (разрезается) (фиг.3) в плоскости, параллельной направлению сжатия и проходящей между вращающимися и неподвижными лопатками. Разрезанная (измельченная) частица под действием центробежных сил заклинивается на новом диаметре и вновь измельчается. Процесс этот продолжается до тех пор, пока ее размер не будет равным наибольшему размеру частиц готового продукта. Этот размер в конечном результате определяется величиной зазора между дисками на выходе из них. Измельченный материал захватывается лопастями крыльчатки 8 и по тангенциально расположенному патрубку 9 разгружается из мельницы.

При попадании недробимых частиц верхний диск 3 поднимается, сжимая пружины прижимного устройства 6, и пропускает эти частицы на разгрузку.

Наличие лопаток 4 и 5 одинакового направления и определение размеров рабочих органов дисковой мельницы по предлагаемым соотношениям, связанных с размерами частиц исходного материала и готового продукта, позволяют организовать оптимальный режим измельчения материала (без переизмельчения его), а тем самым и повысить эффективность измельчения и снизить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА | 1987 |

|

RU2044562C1 |

| СПОСОБ ОЧИСТКИ ГАЗА, ВСАСЫВАЕМОГО ТЯГОДУТЬЕВЫМ УСТРОЙСТВОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050173C1 |

| Центробежно-ударная мельница | 1981 |

|

SU973156A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2021 |

|

RU2771253C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2021 |

|

RU2776794C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2024 |

|

RU2823811C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ СМЕСЕЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2576465C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2023 |

|

RU2818413C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2019 |

|

RU2706406C1 |

Изобретение относится к конструкции мельницы. Цель изобретения повышение эффективности измельчения и снижение энергозатрат. Мельница содержит соосно расположенные между собой нижний вращающийся 2 и верхний неподвижный 3 конусные диски, рабочие поверхности которых имеют тангенциально расположенные лопатки 4 и 5. Лопатки дисков 2 и 3 имеют одинаковое направление. 1 з. п. ф-лы, 3 ил.

Dвх ≥ (3,0 3,5) d1;

h (1,5 1,6) d1;

lвх (3,0 3,5) d1,

где Dп диаметр окружности на диске по наружным кромкам лопаток;

Dвх диаметр окружности на диске по внутренним кромкам лопаток;

d1 наибольший размер частицы исходного материала;

К постоянное число, равное 1/2;

lвх расстояние между лопатками на окружности диска с диаметром Dвх;

h высота входного отверстия между дисками на окружности диска с диаметром Dвх;

n число прилегающих друг к другу концентричных зон на диске с разным количеством лопаток на них, определяемом из соотношения dп d1 · Kп-1,

где dп наибольший размер частицы готового продукта.

Zn+1 Zn/K,

где Zn число лопаток на окружности диаметром Dвх;

Zn+1 число лопаток в последующей от центра зоне диска.

| Патент США N 3942730, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-12-27—Публикация

1987-05-04—Подача