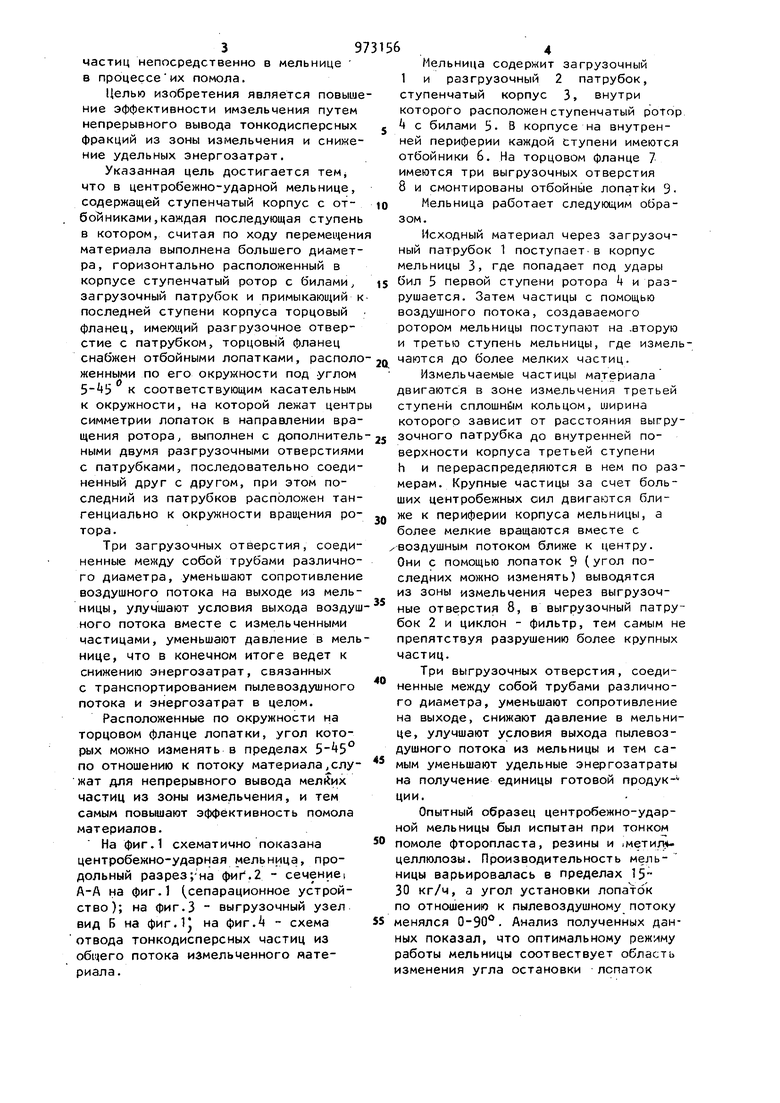

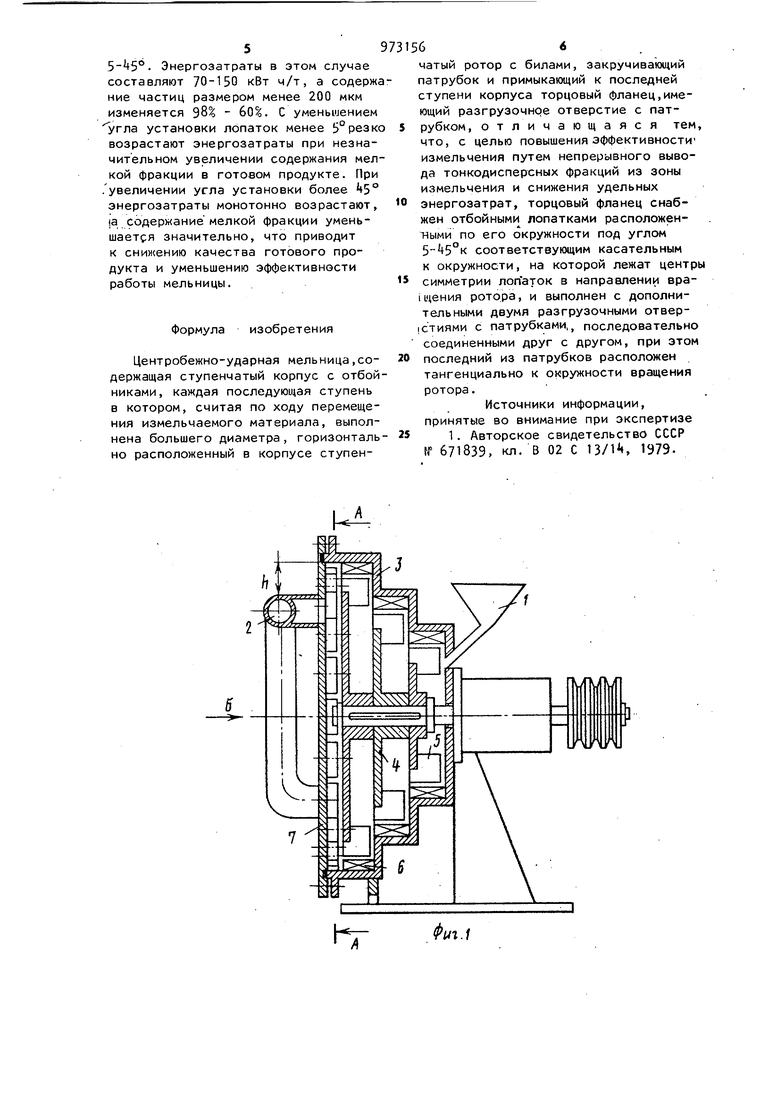

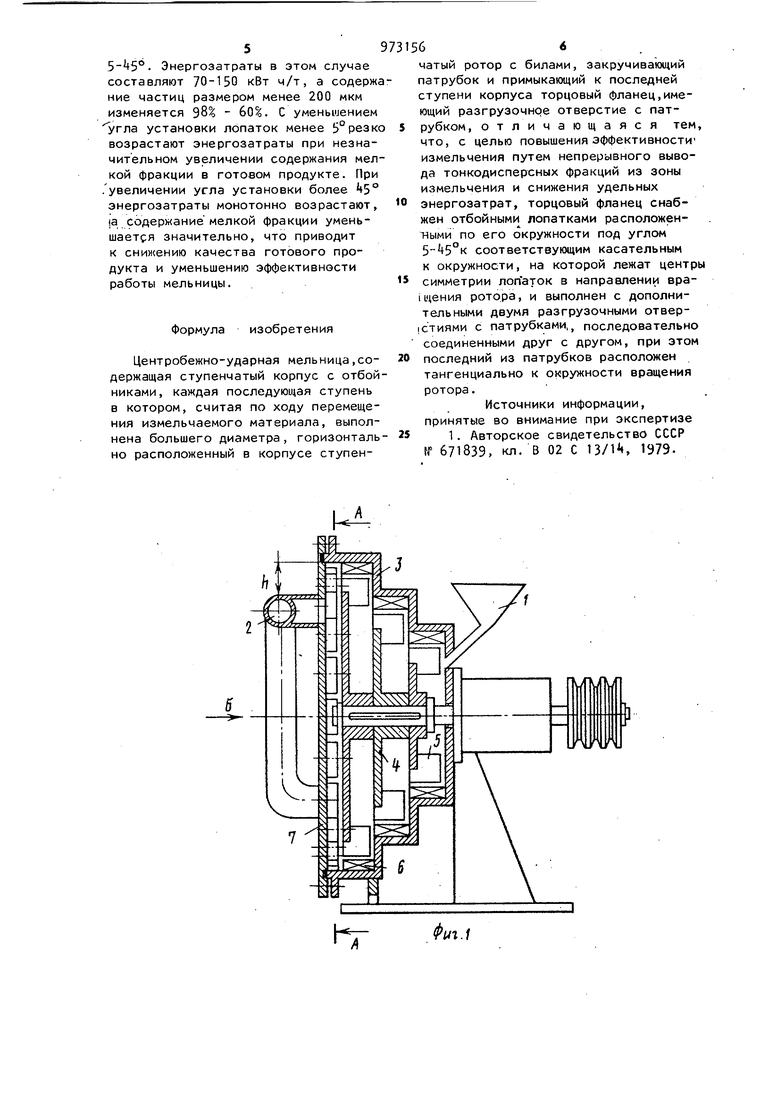

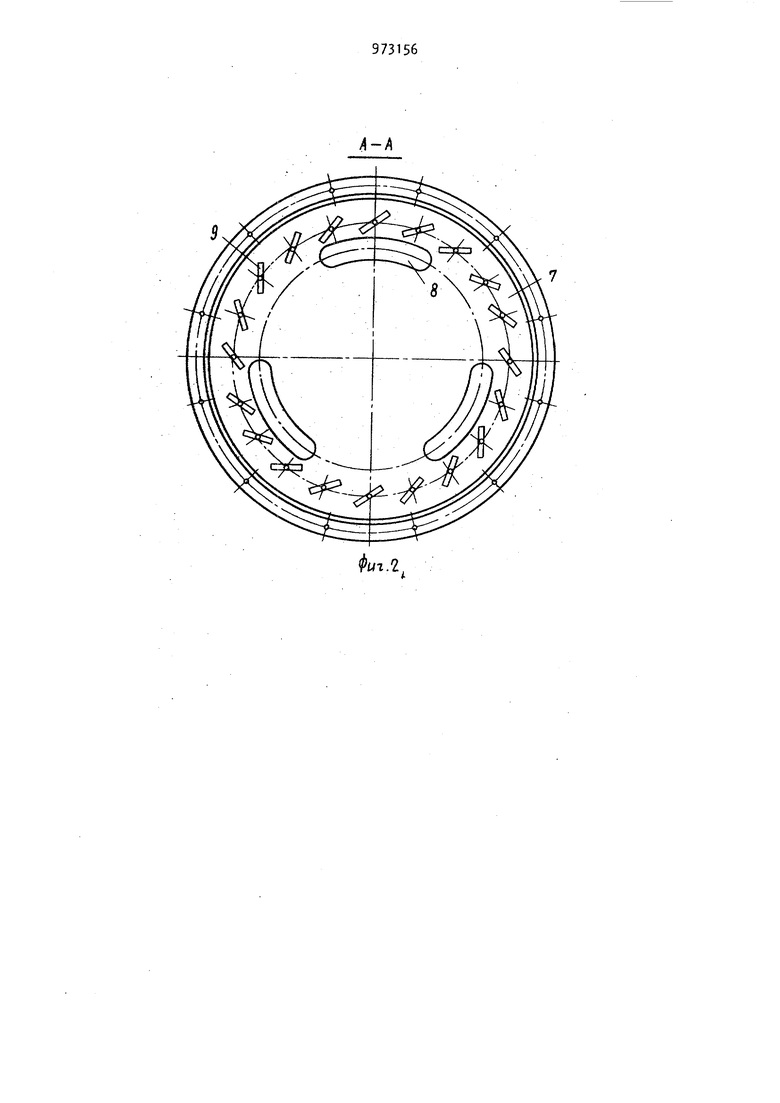

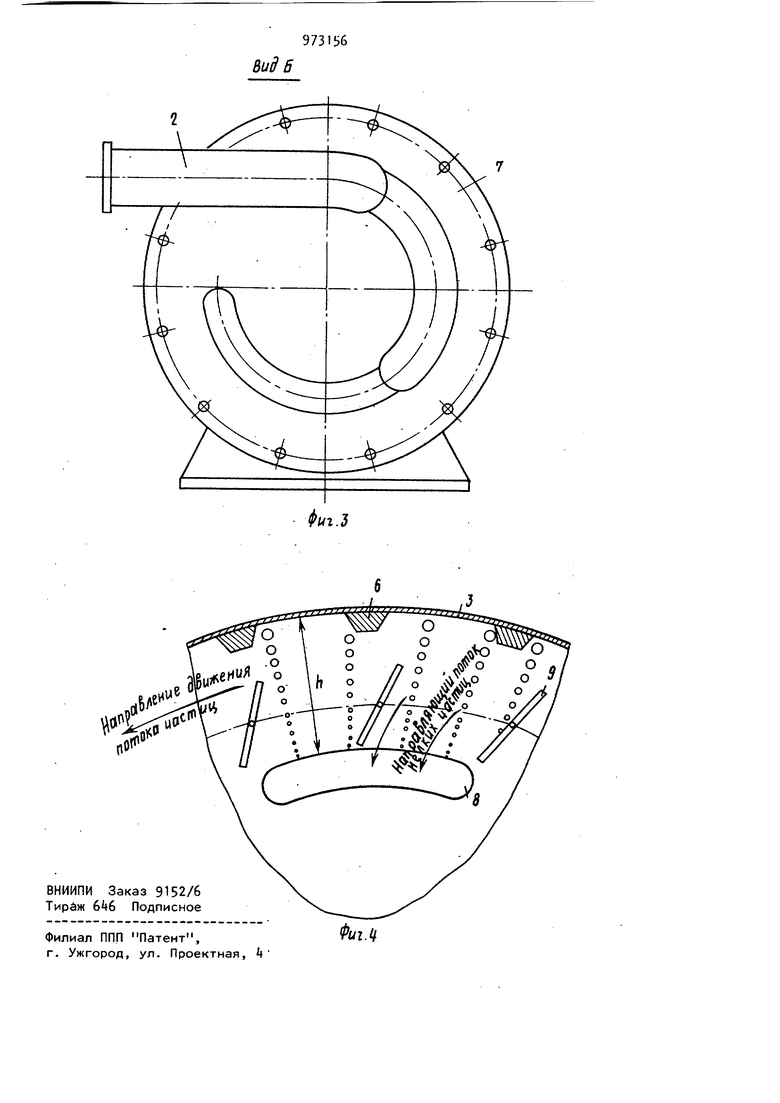

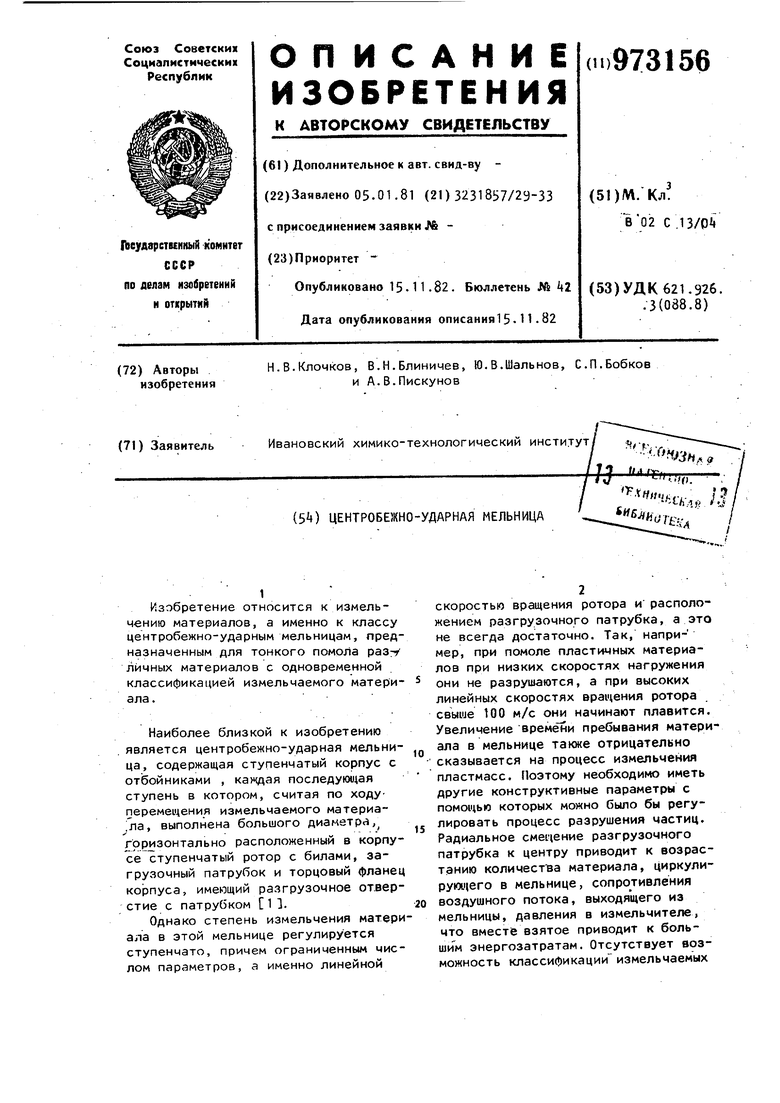

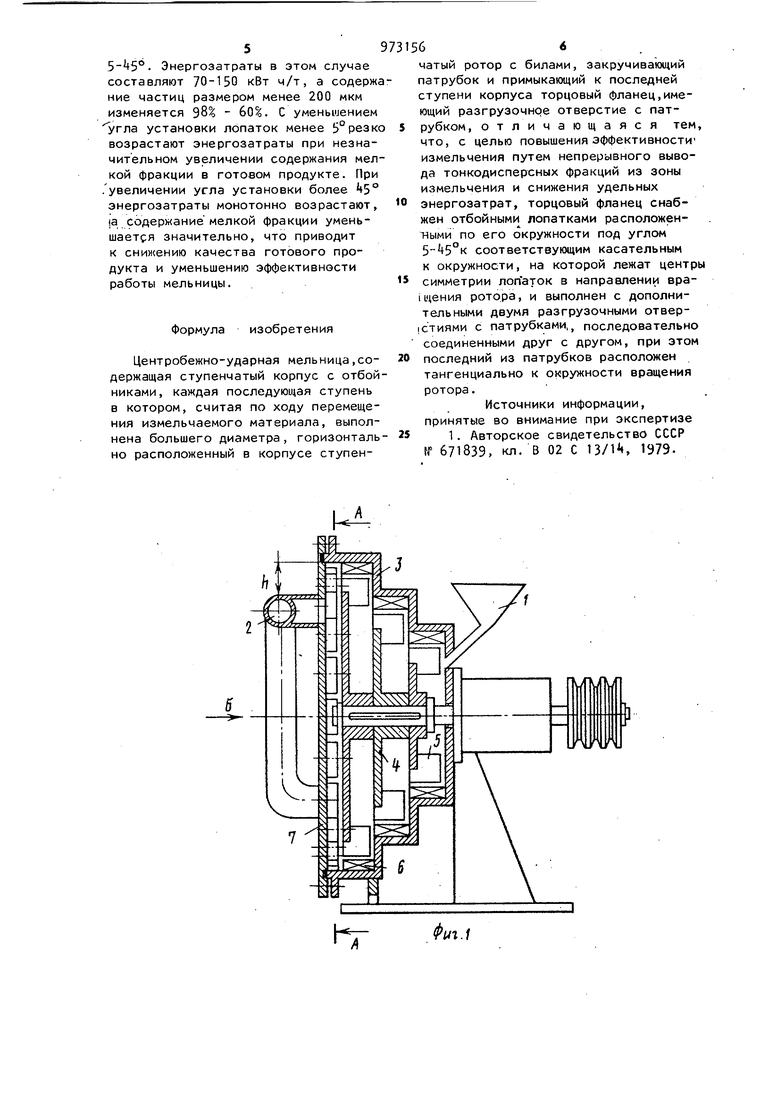

Изобретение относится к измельчению материалов, а именно к классу центробежно-ударным мельницам, предназначенным для тонкого помола личных материалов с одновременной классификацией измельчаемого материала. Наиболее близкой к изобретению является центробежно-ударная мельница, содержащая ступенчатый корпус с отбойниками , каждая последущая ступень в котором, считая по ходуперемеи4ения измельчаемого материапа, выполнена большого диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный патрубок и торцовый фланец ко|эпуса, имеющий разгрузочное отверстие с патрубком 1 1. Однако степень измельчения матери ала в этой мельнице регулируется ступенчато, причем ограниченным числом параметров, а именно линейной скоростью вращения ротора и располо™ жением разгрузочного патрубка, а это не всегда достаточно. Так, например, при помоле пластичных материалов при низких скоростях нагружения они не разрушаются, а при высоких линейных скоростях вращения ротора свыше 100 м/с они начинают плавится. Увеличение времени пребывания материала в мельнице также отрицательно сказывается на процесс измельчения пластмасс. Поэтому необходимо иметь другие конструктивные параметры с помощью которых можно было бы регулировать процесс разрушения частиц. Радиальное смещение разгрузочного патрубка к центру приводит к возрастанию количества материала, циркулируЮ1цего в мельнице, сопротивления воздушного потока, выходящего из мельницы, давления в измельчителе, что вмест(в взятое приводит к большим энергозатратам. Отсутствует возможность классификации измельчаемых 39 частиц непосредственно в мельнице в процессеих помола. Целью изобретения является повыше ние эффективности имзельчения путем непрерывного вывода тонкодисперсных фракций из зоны измельчения и снижение удельных энергозатрат. Указанная цель достигается тем что в центробежно-ударной мельнице, содержащей ступенчатый корпус с отбойниками, каждая последующая ступень в котором, считая по ходу перемещени материала выполнена большего диаметра , горизонтально расположенный в корпусе ступенчатый ротор с билами загрузочный патрубок и примыкающий к последней ступени корпуса торцовый фланец, имещий разгрузочное отверстие с патрубком, торцовый фланец снабжен отбойными лопатками, располо-2Q женными по его окружности под углом к соответствующим касательным к окружности, на которой лежат центры симметрии лопаток в направлении вращения ротора выполнен с дополнитель-25 ными двумя разгрузочными отверстиям с патрубками, последовательно соеди ненный друг с другом, при этом последний из патрубков расположен тан генциально к окружности вращения ротора. Три загрузочных отверстия, соединенные между собой трубами различного диаметра, уменьшают сопротивление воздушного потока на выходе из мель ницы, улучшают условия выхода воздуш ного потока вместе с измельченными частицами, уменьшают давление в мель нице, что в конечном итоге ведет к снижению энергозатрат, связанных с транспортированием пылевоздушного потока и энергозатрат в целом. Расположенные по окружности на торцовом фланце лопатки, угол которых можно изменять в пределах по отношению к потоку мате риала служат для непрерывного вывода мелйих частиц из зоны измельчения, и тем самым повышают эффективность помола материалов. На фиг.1 схематично показана центробежно-ударная мельница, продольный раз рез;на фиг . 2 - сечение t А-А на фиг.1 (сепарационное устройство); на фиг.З выгрузочный узел вид Б на фиг.1 на фиг.4 - схема отвода тонкодисперсных частиц из об1чего потока измельченного материала. Мельница содержит загрузочный 1 и разгрузочный 2 патрубок, ступенчатый корпус 3, внутри которого расположен ступенчатый ротор 4 с билами 5. В корпусе на внутренней периферии каждой ступени имеются отбойники 6. На торцовом фланце 7 имеются три выгрузочных отверстия 8 и смонтированы отбойнью лопатки 9Мельница работает следующим образом. Исходный материал через загрузочный патрубок 1 поступает-в корпус мельницы 3, где попадает под удары бил 5 первой ступени ротора k и разрушается. Затем частицы с помощью воздушного потока, создаваемого ротором мельницы поступают на .вторую и третью ступень мельницы, где измельчаются до более мелких частиц. Измельчаемые частицы материала двигаются в зоне измельчения третьей ступени сплошным кольцом, ширина которого зависит от расстояния выгрузочного патрубка до внутренней поверхности корпуса третьей ступени h и перераспределяются в нем по размерам. Крупные частицы за счет больших центробежных сил двигаются ближе к периферии корпуса мельницы, а более мелкие вращаются вместе с воздушным потоком ближе к центру. Они с помощью лопаток Ч (угол последних можно изменять) выводятся из зоны измельчения через выгрузочные отверстия 8, в выгрузочный патрубок 2 и циклон - фильтр, тем самым не препятствуя разрушению более крупных частиц. Три выгрузочных отверстия, соединенные между собой трубами различного диаметра, уменьшают сопротивление на выходе, снижают давление в мельнице, улучшают условия выхода пылевоздушного потока из мельницы и тем самым уменьшают удельные энергозатраты на получение единицы готовой продукции. Опытный образец центробежно-ударной мельницы был испытан при тонком помоле фторопласта, резины и ,метил, целлюлозы. Производительность мельницы варьировалась в пределах 15 30 кг/ч, а угол установки лопаток по отношению к пылевоздушному потоку менялся 0-90°. Анализ полученных данных показал, что оптимальному режиму работы мельницы соотвествует область изменения угла остановки лопаток

Энергозатраты в этом случае составляют 70-150 кВт ч/т, а содержание частиц размером менее 200 мкм изменяется 981 - 6Q%. С уменьшением угла установки лопаток менее 5° рез ко возрастают энергозатраты при незначительном увеличении содержания мелкой фракции в готовом продукте. При увеличении угла установки более 45° энергозатраты монотонно возрастают, |а содержание мелкой фракции уменьшает{;я значительно, что приводит к снижению качества готового продукта и уменьшению эффективности работы мельницы.

Формула изобретения

Центробежно-ударная мельница,содержащая ступенчатый корпус с отбойниками , каждая последующая ступень в котором, считая по ходу перемещения измельчаемого материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, закручивающий патрубок и примыкающий к последней ступени корпуса торцовый фланец,имеющий разгрузочное отверстие с патрубком, отличающаяся тем, что, с целью повышения эффективности измельчения путем непрерывного вывода тонкодисперсных фракций из зоны измельчения и снижения удельных энергозатрат, торцовый фланец снабжен отбойными лопатками расположенТ1ЫМИ по его окружности под углом 5-+5°к соответствующим касательным к окружности, на которой лежат центры

5 симметрии лопаток в направлении вра1щения ротора, и выполнен с дополнительными двумя разгрузочными отвер стиями с патрубками,, последовательно соединенными друг с другом, при этом последний из патрубков расположен

0 тангенциально к окружности вращения ротора.

Источники информации, принятые во внимание при экспертизе

5

1. Авторское свидетельство СССР N° 671839. кл. В 02 С 13/1, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| Центробежная ударная мельница | 1981 |

|

SU977012A1 |

| Центробежная мельница | 1983 |

|

SU1166816A1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Центробежная ударная мельница | 1978 |

|

SU780883A1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ ДРОБИЛКА | 1993 |

|

RU2045339C1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| Ударно-вихревая мельница | 1988 |

|

SU1581378A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2019 |

|

RU2706406C1 |

Авторы

Даты

1982-11-15—Публикация

1981-01-05—Подача