раллельном оси вальца, при этом указанные ролики опираются на очищаемую поверхность вальца,

2. Вдоль образующей вальца установлена неподвижная гребенка, зубья которой входят в зазоры между дисковыми ножами.

3. Под ножевым устройством установлен механизм для рассечения полос продукта на гранулы заданной длины, выполненный, например, в виде продольного вала с продольными ребрами.

4. Вал насекающего устройства соединен клиноременной передачей с валом механизма для рассечения полос продукта на гранулы.

По первому отличительному признаку неизвестны конструкции тепломассообмен- ных аппаратов, в которых насекающее устройство было бы выполнено в виде равных по диаметру дисковых ножей и роликов, установленных на общем валу, параллельном оси вальца, при этом указанные ролики опирались бы на очищаемую поверхность вальца. Вероятно, препятствием создания такой конструкции являлась некоторая потеря производительности аппарата, так как часть рабочей поверхности используется для перемещения по ней роликов. Однако потеря производительности не превышает 1-2%, хотя в противовес этому достигается существенное повышение долговечности и рабо- тоспособ.ности аппарата.

Второй отличительный признак хотя и встречается в практике очистки рабочих поверхностей от налипания продукта, однако в таком исполнении ранее никем не использовался,

Третий отличительный признак встречается в литературных источниках для разрушения (измельчения) получаемого продукта с теми или другими конструктивными отличиями.

Четвертый отличительный признак ранее никем не применялся,

Благодаря тому, что насекающее устройство выполнено в виде равных по диаметру дисковых ножей и роликов, установленных на общем валу, параллельном оси вальца, причем ролики опираются на очищаемую поверхность венца, обеспечивается исключение контакта режущих кромок дисковых ножей с рабочей поверхностью вальца, а также обеспечивается непрерывное копирование формы рабочей поверхности вальца (при этом, следует учесть, что ролики подпружинены к рабочей поверхности вальца). В этих условиях дисковые ножи при полном прорезании продукта практически не изнашиваются и не деформируют теплообменную поверхность, а следовательно, повышается надежность работы аппарата. Кроме того, ввиду беззазорной установки дисковых ножей относительно рабочей поверхности вальца достигается существенное повышение производительности

аппарата, так как на рабочей поверхности не остается слой продукта, который существенно снижает эффективность теплообмена из- за низких коэффициентов теплопроводности продуктов (Я «0,1-0,2 Вт/м град). Обычно

0 величина зазора между дисковыми ножами и вальцом выбирается из условия превышения величины биения рабочей поверхности вальца, что составляет 1-2 мм (зависимости от диаметра вальца). Следует также отме5 тить, что между дисковыми ножами устанавливаются распорные втулки, изменяя ширину которых достигается получение заданной ширины получаемых в дальнейших гранул.

0 Благодаря тому, что вдоль образующей вальца установлена неподвижная гребенка, зубья которой входят в зазоры между дисковыми ножами достигается непрерывная их очистка от накипающего продукта. Это так5 же обеспечивает увеличение производительности аппарата из-за уменьшения количества остановок аппарата на чистки.

Благодаря тому, что под ножевым устройством установлен механизм для рассе0 чения полос продукта на гранулы заданной длины, выполненный, например, в виде приводного вала с продольными ребрами достигается получение гранул заданной длины. Частота вращения приводного вала

5 может регулироваться, так как осуществляется, как правило с помощью мотор-вариаторов.

Благодаря тому, линейная скорость дисковых ножей превышает линейную скоро0 сть вальца в местах их взаимного контакта достигается расширение области применения данного аппарата. В этом случае удается перерабатывать продукты, адгезия которых с рабочей поверхности вальца мала. К таким

5 продуктам относятся, например, моногли- цирид, парафины, бромистый литий и ряд других расплавов. Передача принудительного вращения к валу насекающего устройства может быть осуществлена или с помощью

0 клиноременной передачи от принудительно вращаемого вала механизма измельчения лент продукта или непосредственно от регулируемого индивидуального привода.

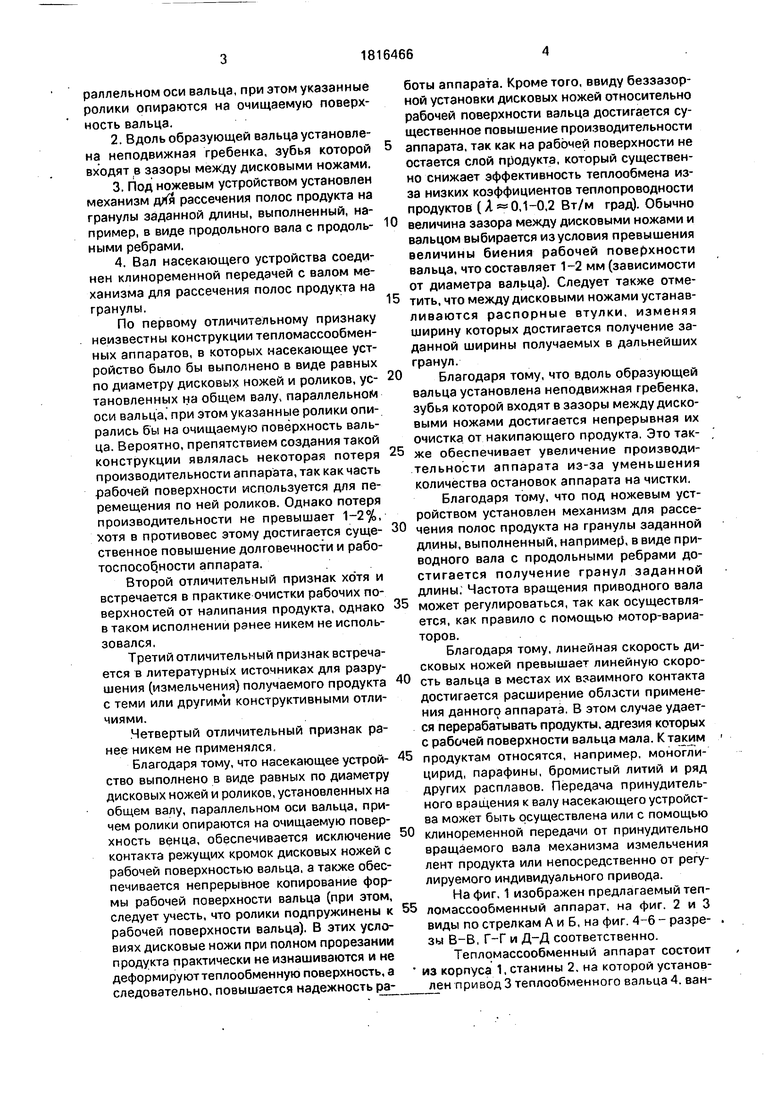

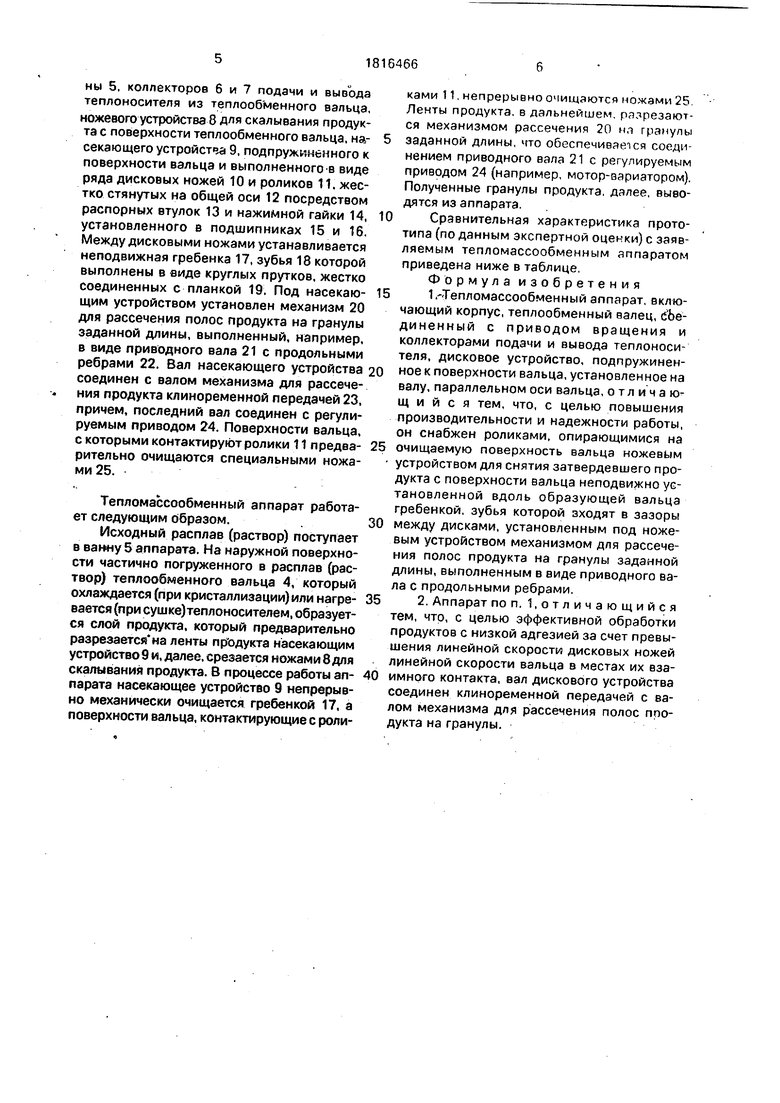

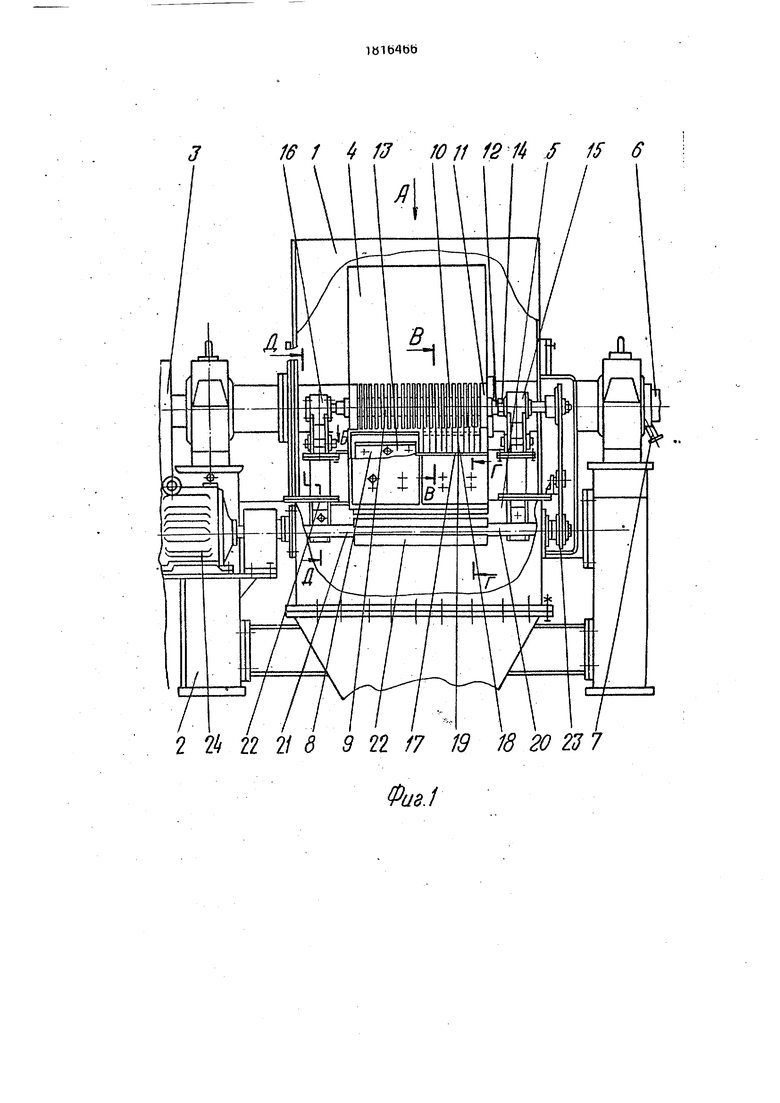

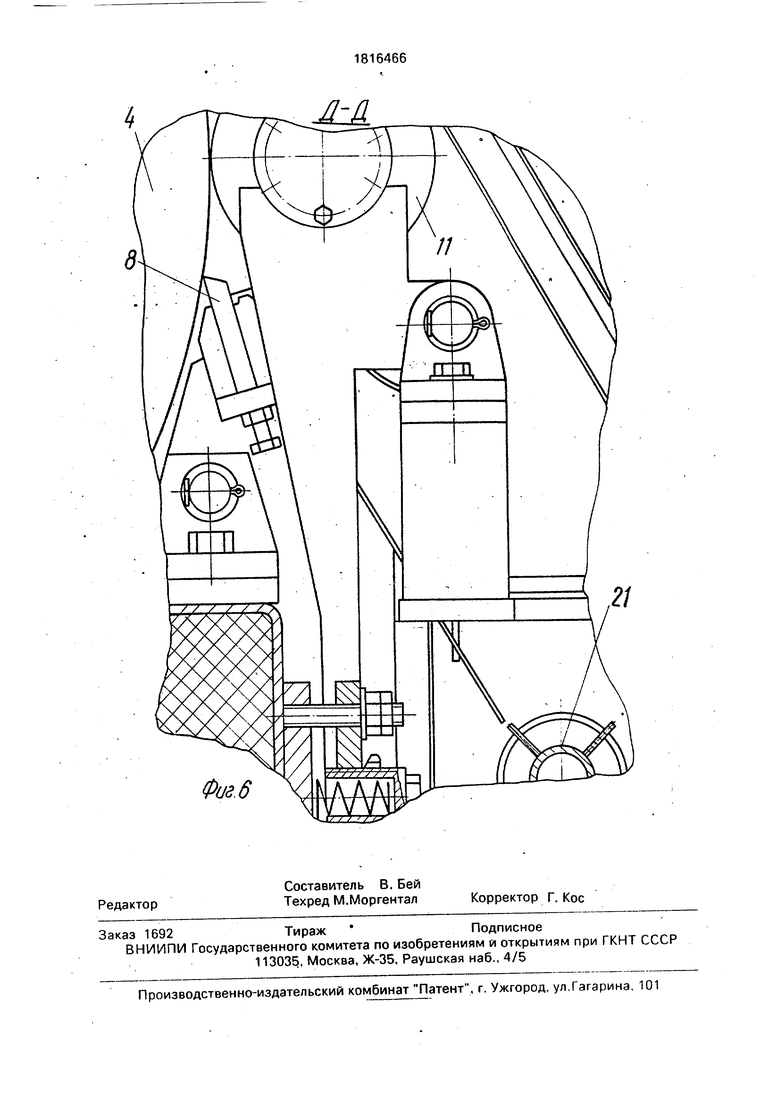

На фиг. 1 изображен предлагаемый теп5 помассообменный аппарат, на фиг. 2 и 3 виды по стрелкам А и Б, на фиг. 4-6 - разре- . зы В-В, Г-Г и Д-Д соответственно.

Тепломассообменный аппарат состоит из корпуса 1, станины 2. на которой установлен привод 3 теплообменного вальца 4. ванны 5, коллекторов 6 и 7 подачи и вывода теплоносителя из теплообменного вальца, ножевого устройства 8 для скалывания продукта с поверхности теплообменного вальца, на- секающего устройства 9, подпружиненного к поверхности вальца и выполненного-в виде ряда дисковых ножей 10 и роликов 11. жестко стянутых на общей оси 12 посредством распорных втулок 13 и нажимной гайки 14, установленного в подшипниках 15 и 16. Между дисковыми ножами устанавливается неподвижная гребенка 17, зубья 18 которой выполнены в виде круглых прутков, жестко соединенных с планкой 19. Под насекаю- щим устройством установлен механизм 20 для рассечения полос продукта на гранулы заданной длины, выполненный, например, в виде приводного вала 21с продольными ребрами 22. Вал насекающего устройства соединен с валом механизма для рассечения продукта клиноременной передачей 23, причем, последний вал соединен с регулируемым приводом 24. Поверхности вальца, с которыми контактируют ролики 11 предва- рительно очищаются специальными ножами 25.

Тепломассообменный аппарат работает следующим образом..

Исходный расплав (раствор) поступает в ванну 5 аппарата. На наружной поверхности частично погруженного в расплав (раствор) теплообменного вальца 4, который охлаждается (при кристаллизации) или нагре- вается (при сушке)теплоносителем, образуется слой продукта, который предварительно разрезается на ленты продукта насекающим устройство 9 и, далее, срезается ножами 8 для скалывания продукта. В процессе работы ап- парата насекающее устройство 9 непрерывно механически очищается гребенкой 17, а поверхности вальца, контактирующие с роликами 11. непрерывно очищаются ножами 25. Ленты продукта, в дальнейшем, разрезаются механизмом рассечения 20 ил гранулы заданной длины, что обеспечивается соединением приводного вала 21 с регулируемым приводом 24 (например, мотор-вариатором). Полученные гранулы продукта, далее, выводятся из аппарата.

Сравнительная характеристика прототипа (по данным экспертной оценки) с заявляемым тепломассообменным аппаратом приведена ниже в таблице,

Формула изобретения

1.-Тепломассообменный аппарат, включающий корпус, теплообменный валец, Соединенный с приводом вращения и коллекторами подачи и вывода теплоносителя, дисковое устройство, подпружиненное к поверхности вальца, установленное на валу, параллельном оси вальца, отличающийся тем, что, с целью повышения производительности и надежности работы, он снабжен роликами, опирающимися на очищаемую поверхность вальца ножевым устройством для снятия затвердевшего продукта с поверхности вальца неподвижно установленной вдоль образующей вальца гребенкой, зубья которой входят в зазоры между дисками, установленным под ножевым устройством механизмом для рассечения полос продукта на гранулы заданной длины, выполненным в виде приводного вала с продольными ребрами.

2. Аппарат поп, 1,отличающийся тем, что, с целью эффективной обработки продуктов с низкой адгезией за счет превышения линейной скорости дисковых ножей линейной скорости вальца в местах их взаимного контакта, вал дискового устройства соединен клиноременной передачей с валом механизма для рассечения полос продукта на гранулы.

В-В

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2258449C1 |

| Устройство для поперечной резки рулонных материалов | 1979 |

|

SU962382A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2262876C1 |

| МАШИНА ДЛЯ РЕЗАНИЯ ОЧИЩЕННОЙ МЯКОТИ ПЛОДОВ БАХЧЕВЫХ КУЛЬТУР | 2010 |

|

RU2426463C1 |

| ИЗМЕЛЬЧИТЕЛЬ ТРОСТНИКА ЮЖНЫЙ | 2015 |

|

RU2606802C2 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1814613A3 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТРОГАЛЬНЫЙ ЧЕТЫРЕХСТОРОННИЙ СТАНОК | 2001 |

|

RU2201336C2 |

| УСТРОЙСТВО ДЛЯ ОБРЕЗКИ КОРНЕЙ СОЛОДКИ | 1999 |

|

RU2151485C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РЕПЧАТОГО ЛУКА НА КРУЖКИ | 1993 |

|

RU2081624C1 |

| Машина для резки клубнекорнеплодов на столбики | 1960 |

|

SU138777A1 |

Фиг4

Авторы

Даты

1993-05-23—Публикация

1991-04-03—Подача