Изобретение относится к оборудованию для изготовления и переработки обрезной доски хвойных и лиственных пород в половую доску, вагонку, оконную и дверную заготовки, декоративную рейку и может быть использовано как в крупносерийных производствах, леспромхозах, так и в средних и малых предприятиях, индивидуальных и фермерских хозяйствах.

Известен деревообрабатывающий станок с продольно-фрезерными функциями, содержащий станину с направляющими для обрабатываемых изделий, механизм их перемещения, две горизонтальных обрабатывающих головки, две вертикальные обрабатывающие головки, суппорты, размещенные на станине, электропривод. Данный деревообрабатывающий станок позволяет за один проход обработать изделие с четырех сторон (1).

Однако этот станок имеет существенные недостатки: приводы обрабатывающих головок имеют достаточно большие габариты, сам станок также имеет большие размеры и массу, что ограничивает его использование на многих предприятиях.

Известен фрезерный станок для изготовления обработанных с четырех сторон деталей из древесины. Станок содержит станину с направляющими для обрабатываемого пиломатериала, два горизонтальных обрабатывающих ножевых вала и две вертикальные фрезерные головки. Станок известен под маркой С25-1А, имеет габариты 3650х1290х1420 мм и массу 5360 кг (2).

Известен деревообделочный станок, содержащий станину с направляющими для обрабатываемых изделий, механизм для их перемещения, устройство для механической обработки горизонтальных плоскостей, устройство для механической обработки вертикальных плоскостей, электроприводы для вращения обрабатывающих устройств (3).

Недостатком известного деревообделочного станка является сложность конструкции, большие габариты, большой вес, требование установки на специальные фундаменты, высокая стоимость.

Целью изобретения является упрощение конструкции, расширение технологических возможностей, повышение качества выполнения технологического процесса и эффективности работы за счет повышения надежности путем обеспечения оптимальных режимов работы основных рабочих инструментов.

Поставленная цель достигается тем, что деревообрабатывающий строгальный четырехсторонний станок содержит станину с направляющими для обрабатываемого пиломатериала, механизм для его перемещения, два устройства для механической обработки горизонтальных плоскостей, два устройства для механической обработки вертикальных плоскостей, электроприводы для вращения обрабатывающих устройств, при этом механизм для перемещения пиломатериала выполнен в виде двух вальцов с продольными остроугольными зубьями, получающих вращение от электродвигателя через клиноременную передачу на редуктор с изменением трех скоростей подачи, под механизмом перемещения пиломатериала соосно с зубчатыми вальцами расположены опорные катки, а между двумя опорными катками жестко закреплен на станине нижний рубанок на глубину фрезерования 1,5-2,0 мм, верхний рубанок выполнен с быстросъемным сменным валом для установки цельнометаллических фрез, он установлен на заданный размер с учетом глубины фрезерования в пределах 0-100 мм путем перемещения подвижной рамы относительно станины по направляющим пазам при помощи регулировочного винта, а конструкция вертикальных фрез обеспечивает установку сменных ножей или установку цельнометаллических фрез, при этом узел правой вертикальной фрезы жестко закреплен к станине и имеет ограниченное перемещение, конструкция левой фрезы обеспечивает ее перемещение на заданную ширину обработки пиломатериала в пределах 5-200 мм, фиксацию пиломатериала на станине и прижим доски к направляющим уголкам осуществляют в вертикальной плоскости два прижимных подпружиненных упора с вращающимися роликами, а в горизонтальной плоскости один подпружиненный упор и жестко установленный роликовый упор.

Отличительными признаками предлагаемого деревообрабатывающего строгального четырехстороннего станка является то, что механизм перемещения выполнен в виде двух вальцов с продольными остроугольными зубьями, получающих синхронное вращение от электродвигателя через клиноременную передачу на редуктор с изменением трех скоростей подачи, а под механизмом перемещения пиломатериала соосно с зубчатыми вальцами расположены опорные катки, а между двумя опорными катками расположен нижний рубанок, жестко закрепленный на станине на глубину фрезерования 1,5-2,0 мм, а верхний рубанок выполнен с быстросъемным сменным валом для установки цельнометаллических фрез, он установлен на заданный размер с учетом глубины фрезерования в пределах 0-100 мм путем перемещения подвижной рамы относительно станины по направляющим пазам при помощи регулировочного винта, конструкция вертикальных фрез обеспечивает установку сменных ножей или установку цельнометаллических фрез разной конфигурации, при этом узел правой вертикальной фрезы жестко закреплен к станине и имеет ограниченное перемещение, конструкция левой фрезы обеспечивает ее перемещение на заданную ширину обработки пиломатериала в пределах 5-200 мм, фиксацию пиломатериала на станине и прижим доски к направляющим уголкам осуществляют при помощи трех прижимных упоров с вращающимися роликами и одного постоянного жесткого роликового упора. Эти отличия позволяют сделать вывод о соответствии заявляемого деревообрабатывающего станка критерию "новизны".

Сопоставительный анализ с известными техническими решениями и прототипом показывает, что заявляемый деревообрабатывающий строгальный четырехсторонний станок отличается наличием новых конструктивных элементов и размещением рабочих инструментов в такой технологической последовательности, которая является оптимальной. Так, размещение механизма перемещения пиломатериала, выполненного в виде двух вальцов с продольными остроугольными зубьями, получающих синхронное вращение от электродвигателя через клиноременную передачу, расположенного над нижним рубанком, между двух опорных катков, позволяет удерживать подаваемый материал без вибраций и перекосов, а наличие редуктора позволяет изменять скорость подачи материала в зависимости от его качества, верхний рубанок выполнен сменным для установки цельнометаллических фрез, его регулируют на заданный размер с учетом глубины фрезерования в пределах 0-100 мм путем перемещения подвижной рамы относительно станины по направляющим пазам при помощи регулировочного винта. Конструкция вертикальных фрез обеспечивает установку сменных ножей или установку цельнометаллических фрез, при этом узел правой вертикальной фрезы жестко закреплен на станине и имеет ограниченное перемещение, конструкция левой фрезы обеспечивает ее перемещение в пределах 5-200 мм, а для фиксирования пиломатериала на станине и прижима к направляющим уголкам используют три прижимных подпружиненных упора с вращающимися роликами и один постоянный жестккий упор.

Наличие нового конструктивного выполнения узлов и их сочетание в новой технологической последовательности с возможностью регулировки рубанков и фрез на оптимальный режим работы в соответствии с качеством пиломатериала позволяет повысить надежность и качество выполнения технологического процесса, снизить габариты станка, снизить вес оборудования, что ведет к снижению себестоимости. Это позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

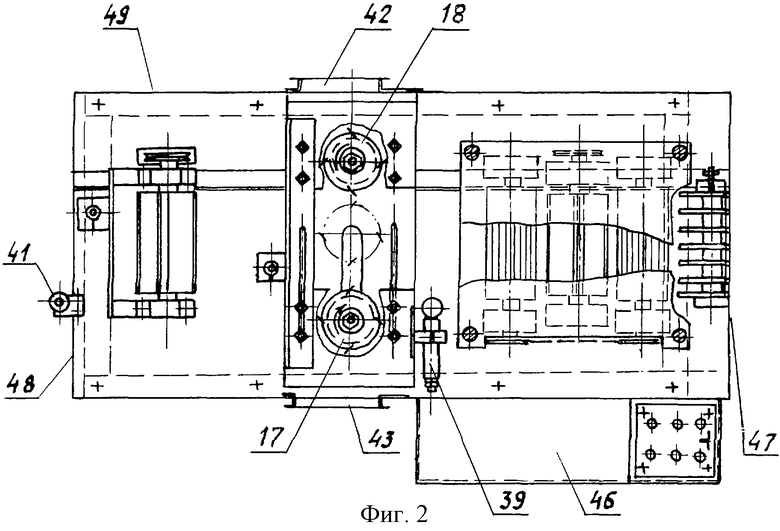

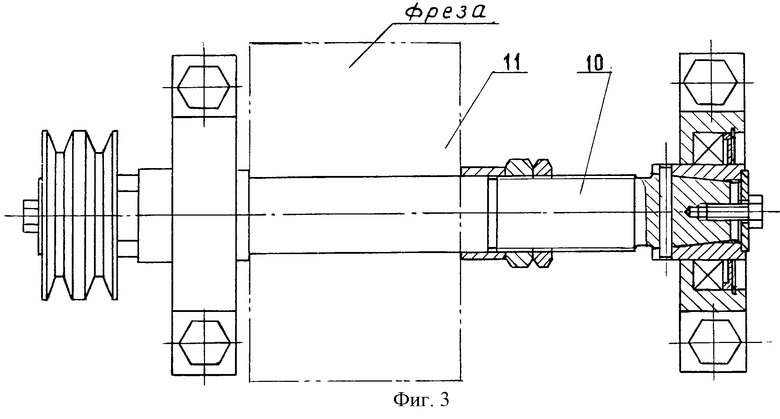

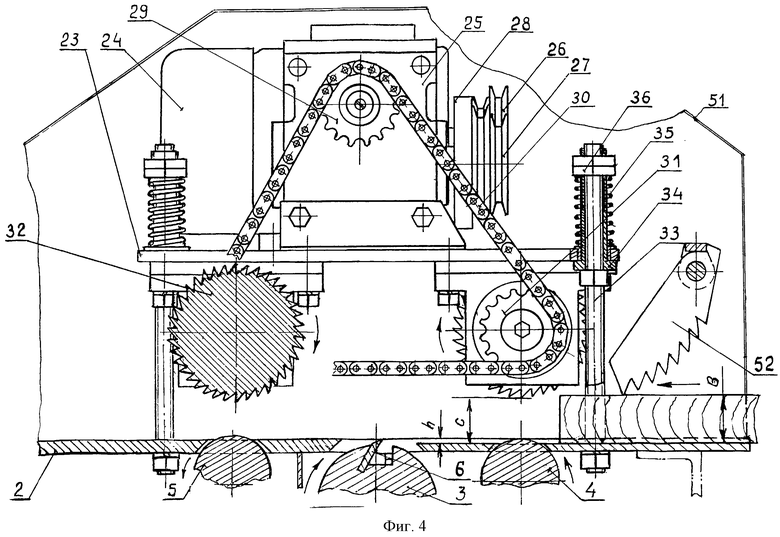

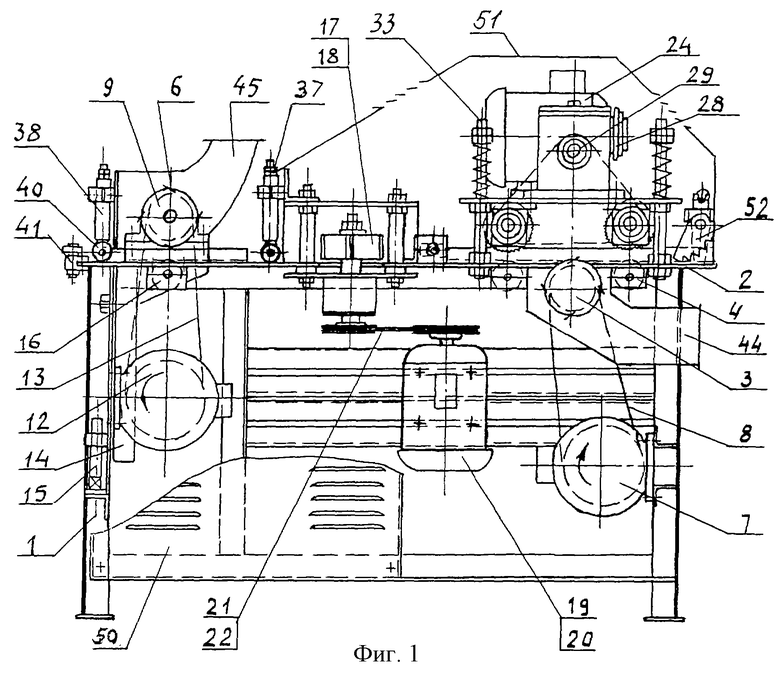

На фиг.1 показан общий вид станка, вид сбоку; на фиг.2 - общий вид сверху; на фиг.3 - общий вид быстросъемного вала верхнего рубанка; на фиг.4 - схема механизма автоматической подачи пиломатериала.

Деревообрабатывающий строгальный четырехсторонний станок содержит смонтированную на раме 1 станину 2, которая выполнена цельнометаллической с выточкой глубиной 2 мм и шириной 206 мм от начала станины до нижнего рубанка. Нижний рубанок 3 жестко закреплен на станине, расположен между двумя опорными катками 4 и 5 и отрегулирован на глубину фрезерования h=1,5-2,0 мм (фиг. 1, 4). Нижний рубанок 3 обеспечивает установку 4-х сменных ножей 6. Привод нижнего рубанка 3 обеспечивает электродвигатель 7 через клиноременную передачу 8. Натяжение ремней достигают перемещением электродвигателя 7 по направляющим пазам.

Верхний рубанок 9 обеспечивает установку 4-х сменных ножей, возможна установка вместо верхнего ножевого вала универсального быстросъемного вала 10 (фиг. 3), на который устанавливают цельнометаллическую фрезу 11, что увеличивает номенклатуру производимых изделий. Верхний рубанок получает вращение от электродвигателя 12 через клиноременную передачу 13 (фиг.1, 4). Натяжение ремней достигают перемещением электродвигателя 12 по направляющим пазам. Верхний рубанок 9 установлен на подвижной рамке 14, которая монтируется при помощи болтов и перемещается по направляющим пазам при помощи регулировочного винта 15. Под верхним рубанком 9 расположен соосно с ним опорный каток 16, который выступает над станиной на 0,3-0,5 мм. Конструкция боковых вертикальных левой 17 и правой 18 фрез обеспечивает установку 4-х сменных ножей или установку цельнометаллических фрез (фиг.1, 2). Узел правой 18 фрезы жестко закреплен к станине 2 и имеет ограниченное перемещение в пределах 0-10 мм. Конструкция левой фрезы 17 обеспечивает ее перемещение на заданную ширину обработки пиломатериала в пределах 5-200 мм. С левой и правой стороны правой фрезы 18 установлены направляющие уголки (не показаны). Привод фрез выполняют электродвигатели 19 и 20 через клиноременную передачу 21 и 22.

Механизм автоматической подачи (фиг.4) предназначен для перемещения пиломатериала вдоль станины 2 относительно режущего инструмента, включает плиту механизма подачи пиломатериала 23, электродвигатель 24 с редуктором 25, шкив электродвигателя 26, шкив редуктора 27, ремень клиновой 28, звездочку редуктора 29, цепь 30, звездочку вальца 31, валец подающий 32 (фиг.1, 4). Вальцы 32 выполнены с продольными остроугольными зубьями для удержания пиломатериала и получают синхронное вращение от электродвигателя 24 через клиноременную передачу на звездочку редуктора 29 с изменением скорости подачи в пределах 6, 9, 12 м/мин. Под механизмом перемещения пиломатериала соосно с зубчатыми вальцами 32 расположены опорные катки 4 и 5. Плита механизма подачи 23 укреплена на станине 2 при помощи 4-х шпилек 33 с резьбовыми втулками 34, пружин 35 и гаек 36.

Фиксацию пиломатериала на станине 2 и прижим доски к направляющим уголкам осуществляют два вертикальных прижимных подпружиненных упора 37 и 38, один горизонтальный упор 39, оборудованные вращающимися роликами 40, и один постоянный жесткий роликовый упор 41. Конструкция прижимных упоров позволяет изменять усилие прижима за счет пружины (не показаны).

Удаление стружки осуществляют при помощи вытяжной вентиляции, присоединяемой к кожухам режущих инструментов 42, 43, 44, 45.

Блок управления 46 состоит из силового электрического шкафа, на который закреплена панель управления. Ввод кабелей в блок управления осуществляют через отверстия, снабженные резиновыми сальниками. Все детали и узлы закрыты защитными боковыми ограждениями 47, 48, 49, 50, а сверху установлен откидной кожух 51.

На входе в станок для предотвращения выброса пиломатериала установлена когтевая завеса 52, выполненная в виде зубчатых секторов.

Деревообрабатывающий станок работает следующим образом.

Производят подготовку станка к работе. Снимают боковое ограждение правой фрезы 18 (неподвижной), ослабляют крепление электродвигателя 19 правой фрезы, ослабляют крепление левой фрезы 17. Устанавливают узел правой фрезы 18 так, чтобы диаметр ножа находился на расстоянии от 1,0 до 2,0 мм от касательной плоскости, образованной первым направляющим уголком. Затем закрепляют электродвигатель 19 и боковое ограждение.

При установке узла левой фрезы 17 снимают защитное боковое ограждение левой фрезы, ослабляют крепление электродвигателя 20, ослабляют крепление левой фрезы, производят перемещение узла левой фрезы 17 на требуемую ширину обрабатываемой детали и закрепляют ее. При необходимости для натяжения клинового ремня перемещают по направляющим электродвигатель 20 и закрепляют его, закрепляют защитное боковое ограждение. Ширина обработанной заготовки равна расстоянию между корпусами фрез.

Устанавливают направляющий уголок по касательной к диаметру, образованному ножами правой фрезы, на расстоянии 1,0-2,0 мм и закрепляют его.

Установкой прижимов 37, 38, 39 обеспечивают прижим пиломатериала к опорным плоскостям станины, к направляющим уголкам.

Настрой механизма подачи на толщину заготовки производят путем попеременного отпуска или подъема всего механизма 4-мя резьбовыми втулками 34 по шпилькам 33. Расстояние от подающего вальца до рабочей поверхности станины должно быть на 5-8 мм меньше толщины заготовки: В-С<5-8 мм.

Скорость подачи регулируют путем перемещения клинового ремня 28 по ручьям приводных шкивов 26, 27 (фиг.4).

Установку ножей нижнего рубанка 3 производят путем снятия откидного кожуха 51 механизма подачи. Затем устанавливают ножи нижнего рубанка 3 при помощи штангенрейсмуса. Установку ножей верхнего рубанка 9 производят путем снятия защитного кожуха верхнего рубанка, затем устанавливают ножи верхнего рубанка при помощи штангенрейсмуса. Регулировочным винтом 15 поднимают или опускают всю подвижную раму 14 относительно станины по направляющим пазам (один полный оборот регулировочного винта равен 2 мм).

Пиломатериал через входное отверстие закладывают в механизм автоматической подачи и включают электродвигатели станка при помощи блока управления 46.

Пиломатериал захватывают зубчатые подающие вальцы 32 и подают его вдоль направляющих сначала к нижнему рубанку 3, затем пиломатериал попадает в зону действия боковых фрез 17 и 18. При этом горизонтальные боковые 39 и верхние вертикальные 37 и 38 прижимы осуществляют удержание пиломатериала в заданном положении (фиг.1).

На завершающем этапе пиломатериал попадает в зону действия верхнего рубанка 9, формируя заданную форму изделия. При необходимости обработки пиломатериала по другой технологии рабочий инструмент переналаживают или заменяют.

Предлагаемый деревообрабатывающий строгальный четырехсторонний станок обладает высокой универсальностью, прост в изготовлении, себестоимость его невысока. Станок может быть использован в деревообрабатывающей промышленности при производстве изделий из дерева и благодаря небольшим габаритам и массе может быть использован в небольших цехах, фермерских хозяйствах, мастерских.

Источники информации

1. Авторское свидетельство СССР 1009761, кл. В 27 С 1/08, 1983 г.

2. Хрулев В.М. - редактор. Деревянные конструкции и детали, справочник строителя. Москва, Стройиздат. 1983 г. с. 184.

3. Патент РФ 2001745, кл. В 27 С 1/08, 1991 г. Деревообделочный станок.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНОЙ ФУГОВАЛЬНО-РЕЙСМУСОВЫЙ СТАНОК (ВАРИАНТЫ) И РУЧНОЙ РУБАНОК ДЛЯ НЕГО | 2004 |

|

RU2271924C2 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| ЛИНИЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2340442C2 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| ПЕРЕДВИЖНАЯ ЛЕНТОЧНО-ПИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2273560C1 |

| ЧЕТЫРЕХСТОРОННИЙ ПРОДОЛЬНОФРЕЗЕРНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2009 |

|

RU2433034C2 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2009887C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| САМОБЛОКИРУЮЩИЙСЯ ДЕРЕВЯННЫЙ ПРОФИЛЬ И ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2044626C1 |

Изобретение относится к деревообрабатывающей промышленности, а именно к оборудованию для изготовления и переработки обрезной доски хвойных и лиственных пород в половую доску, вагонку, оконную и дверные заготовки, декоративную рейку. Станок имеет станину с направляющими для пиломатериала, механизм для перемещения пиломатериала, два горизонтальных обрабатывающих рубанка, верхний рубанок выполнен с быстросменным валом для установки цельнометаллических фрез, две вертикальных обрабатывающих фрезы, электродвигатели для вращения рубанков и фрез, редуктор для изменения трех скоростей подачи пиломатериала. Изобретение позволяет упростить конструкцию станка, расширить технологические возможности, повысить качество выполнения технологического процесса и эффективность работы за счет повышения надежности, обеспечения оптимальных режимов работы основных рабочих инструментов. 4 ил.

Деревообрабатывающий строгальный четырехсторонний станок, содержащий станину с направляющими для обрабатываемого пиломатериала, механизм для его перемещения, два устройства для механической обработки горизонтальных плоскостей, два устройства для механической обработки вертикальных плоскостей, электроприводы для вращения обрабатывающих устройств, отличающийся тем, что механизм для перемещения пиломатериала выполнен в виде двух вальцов с продольными остроугольными зубьями, получающих синхронное вращение от электродвигателя через клиноременную передачу на редуктор с изменением трех скоростей подачи, под механизмом перемещения пиломатериала соосно с зубчатыми вальцами расположены опорные катки, а между двумя опорными катками на станине жестко закреплен нижний рубанок на глубину фрезерования 1,5-2,0 мм, верхний рубанок выполнен с быстросъемным сменным валом для установки цельнометаллических фрез, он установлен на заданный размер с учетом глубины фрезерования в пределах 0-100 мм путем перемещения подвижной рамы относительно станины по направляющим пазам при помощи регулировочного винта, а конструкция вертикальных фрез обеспечивает установку сменных ножей или цельнометалических фрез, при этом узел правой вертикальной фрезы жестко закреплен к станине и имеет ограниченное перемещение, конструкция левой фрезы обеспечивает ее перемещение на заданную ширину обработки пиломатериала в пределах 5-200 мм, фиксацию пиломатериала на станине и прижима доски к направляющим уголкам осуществляют в вертикальной плоскости два прижимных подпружиненных упора с вращающимися роликами, а в горизонтальной плоскости один подпружиненный упор и жестко установленный роликовый упор.

| Четырехсторонний продольно-фрезерный станок | 1981 |

|

SU1009761A1 |

| RU 2001745 C1, 30.10.1993. | |||

Авторы

Даты

2003-03-27—Публикация

2001-04-23—Подача