Изобретение относится к технике очистки газов от пыли и може% быть использовано в промышленности строительных материалов для очистки аспирационного воздуха от пыли, поступающего от цементных мельниц, молотковых дробилок, упаковочных машин пересыпок с одного транспорта на другой, а также в других отраслях промышленности, где требуется высокоэффективная очистка газов от пыли, а концентрация пыли превышает 3-4 г/м3.

Цель изобретения - создание высокоэффективного пылеулавливающего аппарата, обеспечивающего надежную и экономичную работу при очистке газов с высокой концентрацией пыли.

. Увеличение долговечности фильтровальных элементов за счет снижения числа циклов регенерации. Уменьшение массы и габаритов аппаратов за счет использования фильтра с гибкими перегородками, с фильтровальными элементами, выполненными в виде карманов с ромбовидными ячейками. Снижение расхода сжатого воздуха путем

использования посекционной импульсной продувки, позволяющей применять эжекторы с развитой смесительной камерой, что способствует увеличению коэффициента эжекции.

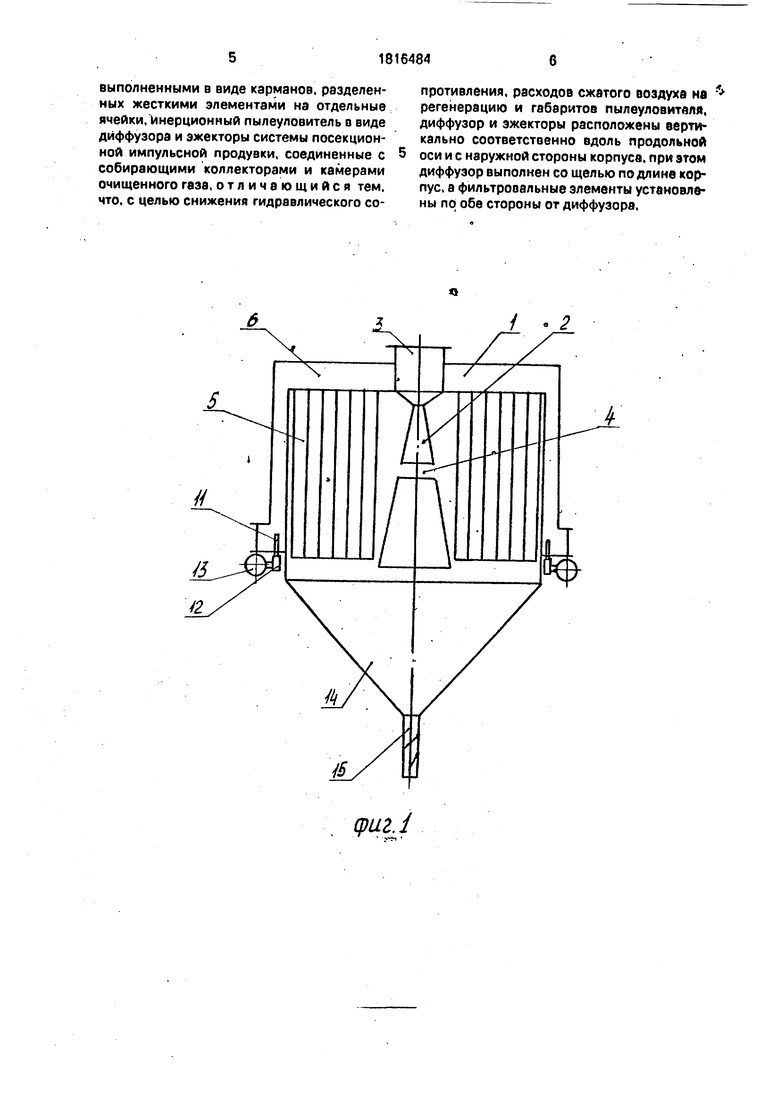

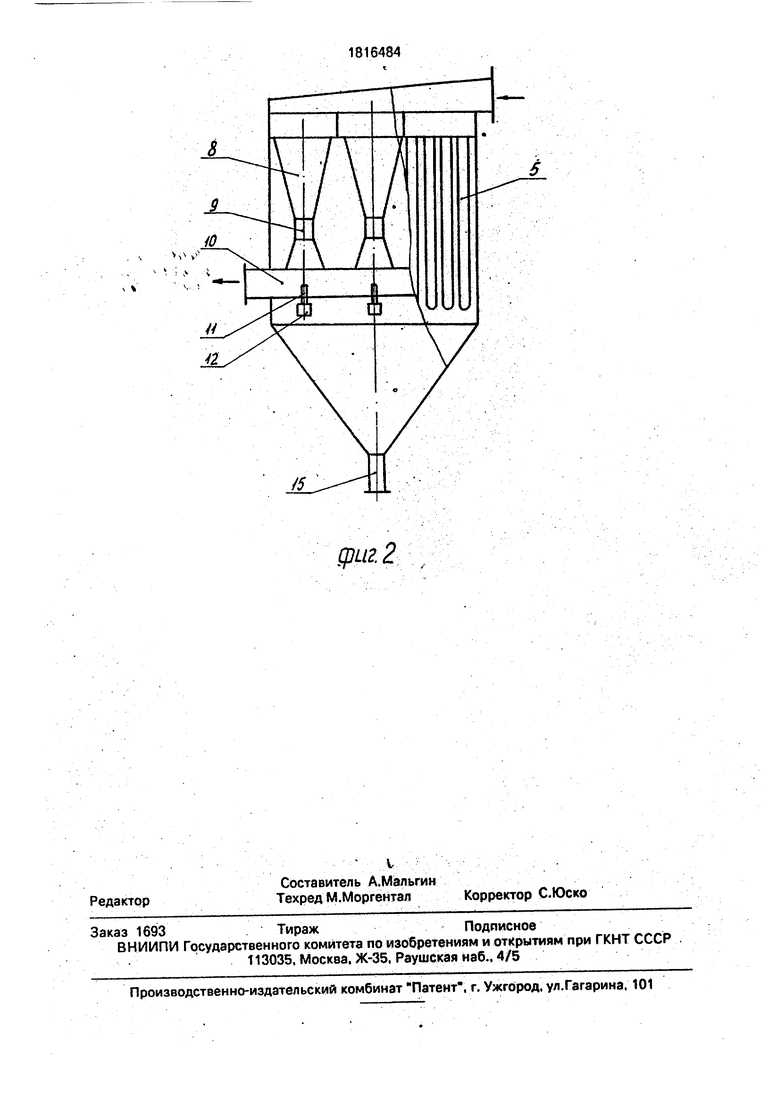

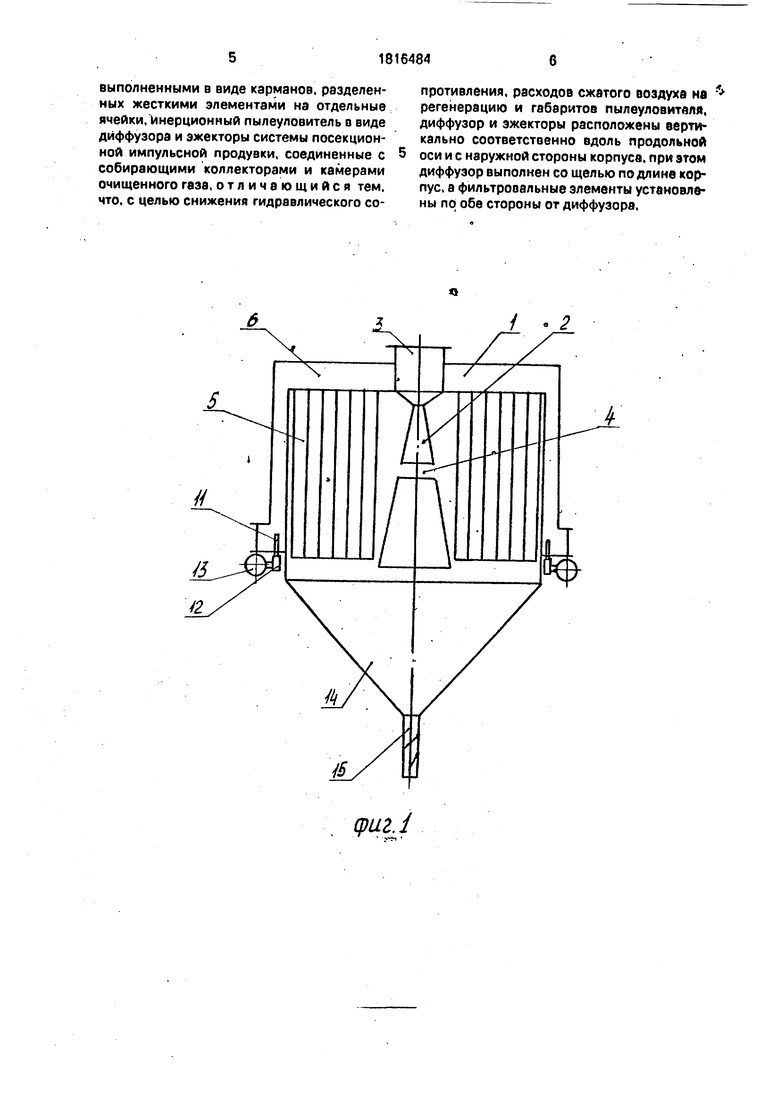

На фиг.1 дан поперечный разрез двухступенчатого пылеуловителя; на фиг.2 - продольный разрез.

Аппарат состоит из корпуса 1, внутри которого по продольной оси размещен щелевой диффузор 2, соединенный с раздающим коллектором запыленного газа. Для частичного отвода потока к фильтровальным элементам диффузор имеет щели 4. Перпендикулярно продольной оси аппарата расположены фильтровальные элементы 5. выполненные в виде карманов с ромбовидными ячейками. В верхней части корпуса расположены камеры очищенного газа 6, . разделенные между собой перегородками 7 фиг.2.

По камерам очищенного газа фильтр разделен на отдельные секции, каждая из которых соединена с эжектором 8 фиг.2. В

00

5

00

4

средине эжектора расположено хорошо развитая смесительная камера 9. В нижней части эжекторы соединяются с собирающим коллектором очищенного газа 10, внутри которого размещены сопла 11, для подачи сжатого воздуха, во время импульсной продувки фильтровальных элементов подача сжатого воздуха осуществляется клапанами с электромагнитным управлением 12, соединенными с ресивером 13, фиг.1 необходимыми для надкопления сжатого воздуха.

Для сбора и удаления пыли аппарат снабжен бункером 14 с пылевыгрузным устройством 15.

Двухступенчатый пылеулавливатель работает следующим образом: под действием разрежения, создаваемого вентилятором (на фигуре не показан), пылегазовый поток из раздающего коллектора запыленного газа 3 поступает в щелевой диффузор 2, протекая вниз по диффузору, газопылевой поток расширяется и теряет скорость, при этом наиболее крупные фракции пыли под действием сил инерции сохраняют свою скорость и траекторию и падают в бункер 14.

Газовый поток с мелкими фракциями пыли поступает к фильтровальным элементам, через щели 4 в диффузора 2 и снизу из бункерной части, меняя направление понижая скорость, проходя через фильтровальные элементы 5, снаружи внутрь, из потока выделяются пылевые частицы, которые осаждаются на наружной стороне фильтровальных элементов, образуя высокоэффективный фильтровальный слой. Очищенные газы поступают в камеры очищенного газа 6 и оттуда через эжекторы 8 в собирающий коллектор очищенного газа 10, и через газоходы подводятся к вытяжному вентилятору, который выбрасывает их в атмосферу.

По мере накопления на фильтровальных элементах увеличивается гидравлическое сопротивление аппарата. Для обеспечения работы аппарата при оптимальных энергетических затратах, фильтровальные элементы должны периодически подвергаться регенерации. При регенерации, струя сжатого воздуха выходящего из сопла 11, увлекает за собой в смесительную камеру 9, эжектор 8, очищенный газ из собирающего коллектора 10 и создает в камере очищенного газа 7. во внутренней полости фильтровальных элементов повышенное давление. В результате ткань раздувается, деформируя пылевой слой, который затем отделяется, обратным потоком газов.

0

5

0

5

0

5

0

5

0

5

Путем изменения частоты и длительности подачи электрических импульсов к электромагнитным клапанам 12, оказывается возможным регулировать продольность цикла фильтрования и количество подаваемого воздуха, а следовательно и глубину регенерации фильтровальных элементов. Процесс регенерации осуществляется без отключения аппарата раздельно для каждой секции.

Отделившаяся от фильтровальных элементов пыль в виде крупные агломератов падает в бункер 14, откуда периодически, или непрерывно удаляется пылевыгрузным устройством 15.

За счет непрерывности процесса филь- трован ия и интенсивной регенерации фильтровальных элементов достигается высокая пропускная способность аппарата. Повышению пропускной способности способствует предварительная очистка газов в диффузорном щелевом пылеуловителе, отличающимся низким гидравлическим сопротивлением.

В настоящее время предварительная очистка газов перед фильтрами обычно осуществляется в циклонах. Гидравлическое сопротивление отдельно стоящих циклонов с системой газоходов составляет 800-900 Па, гидравлическое сопротивление диффу- зорного пылеуловителя встроенного в корпус фильтра не превышает 250-300 Па.

Уменьшение габаритов в массы аппаратов на 20 - 25 % по сравнению с рукавными фильтрами и отдельно стоящими циклонами достигается за счет компановки в одном корпусе диффузорного пылеуловителя и фильтровальных элементов, выполненных в виде карманов с развернутой поверхностью и использованием одного пылесобирающе- го бункера.

Уменьшение расхода сжатого воздуха на 10-15% по сравнению с рукавными фильтрами с поэлементной продувкой достигается за счрт использования эжекторов с развитой смесительной камерой. В рукавных фильтрах типа ФРКИ развивать размеры смесительной камеры конструктивно не представляет возможным. За счет увеличения длины смесительной камеры предполагается увеличить коэффициент эжекции с 3 - 4, у фильтров типа ФРКИ, до 5 - 6,

Формула изобретения

, Двухступенчатый пылеуловитель, содержащий корпус, вертикальные фильтровальные элементы с гибкими перегородками,

выполненными в виде карманов, разделенных жесткими элементами на отдельные ячейки, инерционный пылеуловитель о виде диффузора и эжекторы системы посекционной импульсной продувки, соединенные с собирающими коллекторами и камерами очищенного газа, отличающийся тем. что. с целью снижения гидравлического сопротивления, расходов сжатого воздухе на регенерацию и габаритов пылеуловители, диффузор и эжекторы расположены вертикально соответственно вдоль продольной оси и с наружной стороны корпуса, при этом диффузор выполнен со щелью по длине корпус, а фильтровальные элементы установлены по обе стороны от диффузора,

Использование: очистка газов и аспира- ционного воздуха от пыли цементных мельниц, молотковых дробилок и пр. Сущность изобретения: в двухступенчатом пылеуловителе диффузор и эжекторы расположены вертикально вдоль продольной оси и с наружной стороны корпуса, при этом за счет выполнения диффузора со щелью осуществляется предварительная очистка газов, что в свою очередь обеспечивает высокую пропускную способность аппарата. 2 ил.

| Мазус М.Г, Мальгин А.Д | |||

| и др | |||

| Фильтры для улавливания промышленных пылей | |||

| М., Машиностроение, 1985, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Рукавный многосекционный фильтр для очистки газов | 1975 |

|

SU597397A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1993-05-23—Публикация

1991-03-05—Подача