Изобретение относится к микроэлектронике, а именно к сборке полупроводниковых приборов и интегральных микросхем.

Цель изобретения - повышение точности стабилизации сварочной нагрузки.

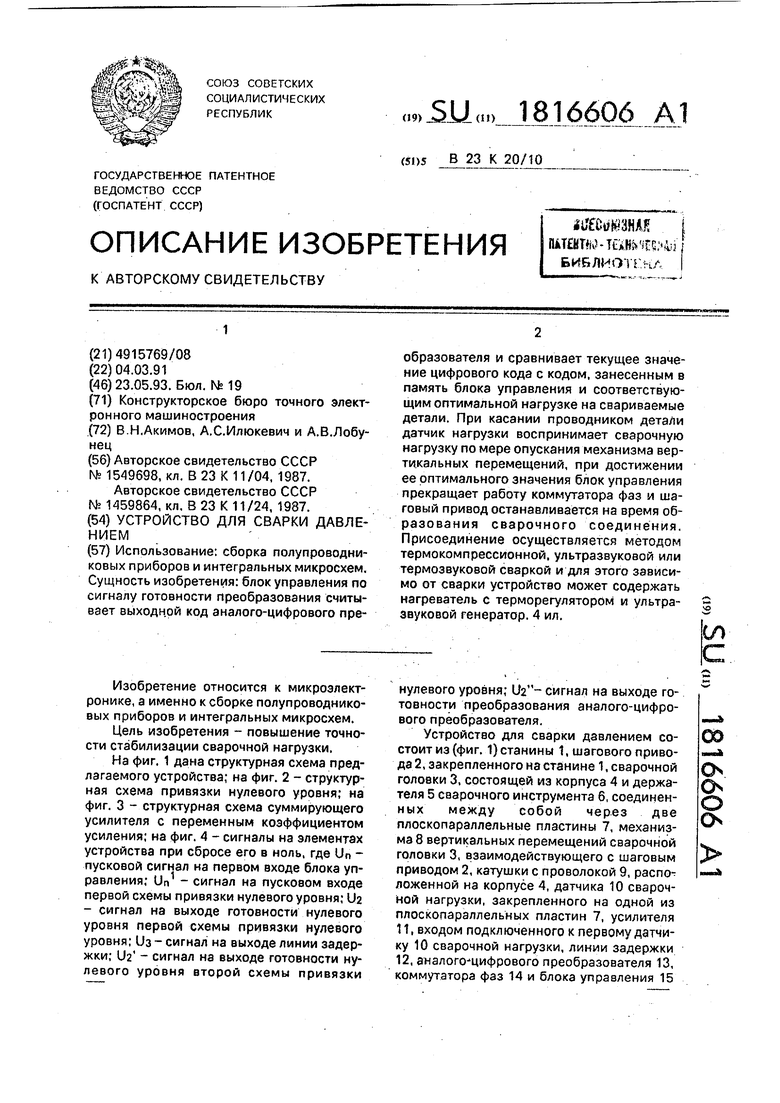

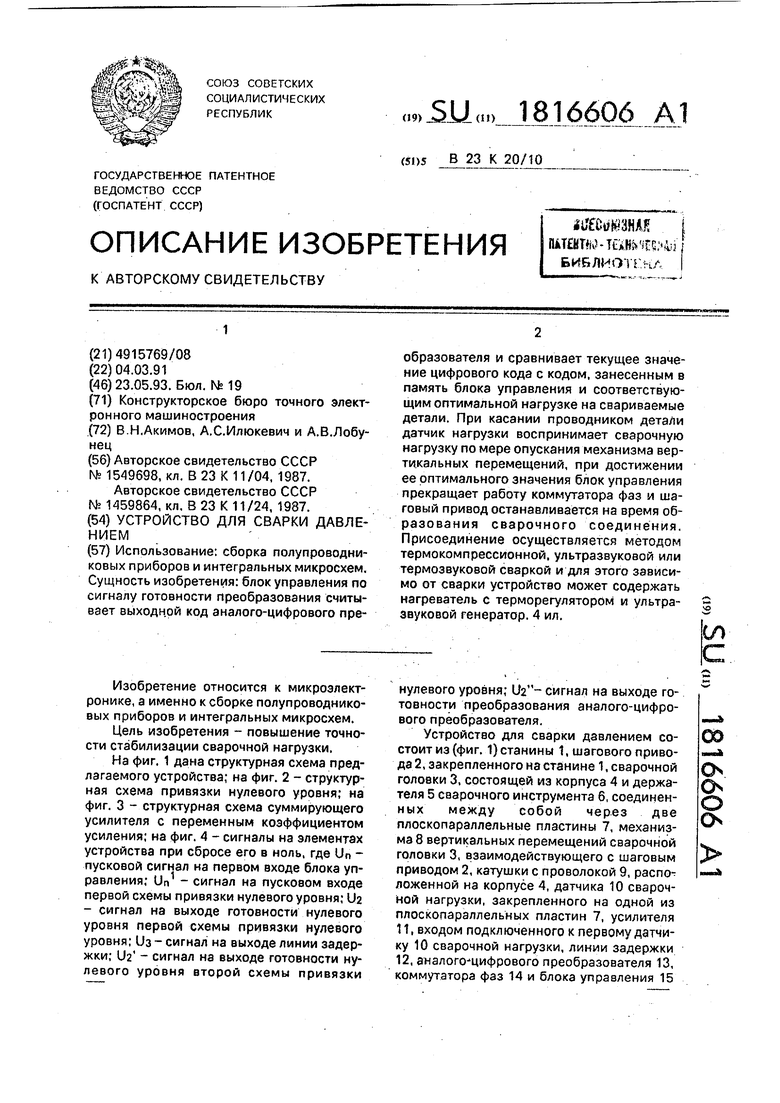

На фиг. 1 дана структурная схема предлагаемого устройства; на фиг. 2 - структурная схема привязки нулевого уровня; на фиг. 3 - структурная схема суммирующего усилителя с переменным коэффициентом усиления; на фиг. 4 - сигналы на элементах устройства при сбросе его в ноль, где Un - пусковой сигнал на первом входе блока управления; Un - сигнал на пусковом входе первой схемы привязки нулевого уровня; Ua - сигнал на выходе готовности нулевого уровня первой схемы привязки нулевого уровня; Уз - сигнал на выходе линии задержки; U24 - сигнал на выходе готовности нулевого уровня второй схемы привязки

нулевого уровня; сигнал на выходе готовности преобразования аналого-цифрового преобразователя.

Устройство для сварки давлением состоит из (фиг. 1) станины 1, шагового привода 2, закрепленного на станине 1, сварочной головки 3, состоящей из корпуса 4 и держателя 5 сварочного инструмента 6, соединен- ных между собой через две плоскопараллельные пластины 7, механизма 8 вертикальных перемещений сварочной головки 3, взаимодействующего с шаговым приводом 2, катушки с проволокой 9, распо- ложенной на корпусе 4, датчика 10 сварочной нагрузки, закрепленного на одной из плоскопараллельных пластин 7, усилителя

11. входом подключенного к первому датчику 10 сварочной нагрузки, линии задержки

12. аналого цифрового преобразователя 13, коммутатора фаз 14 и блока управления 15

о о о о

с пусковым сигналом на первом входе, первым и вторым выходом подключенного к первому и второму входам коммутатора фаз 14, третьим - к пусковому входу аналого- цифрового преобразователя 13, выход последнего подан на второй вход блока управления 15, а выход готовности преобразования аналого-цифрового преобразователя 13 - к третьему входу блока управления 5, причем выход коммутатора фаз 14 подключен к шаговому приводу 2, а также второго датчика 16 сварочной нагрузки, закрепленного на второй плоскопараллельной пластине 7, источника 17 опорного напряжения и последовательно соединенных второго усилителя 18, вычитателя 19, первой схемы 20 привязки нулевого уровня, суммирующего усилителя 21 с переменным коэффициентом усиления 21 и второй схемы 22 привязки нулевого уровня. Выход первого усилителя 11 подключен к второму входу вычитателя 19, пусковой вход первой схемы 20 привязки нулевого уровня - к четвертому выходу блока управления 15, выход готовности нулевого уровня первой схемы 20 привязки нулевого уровня - к входу линии задержки 12, выход линии задержки 12 - к пусковому входу второй схемы 22 привязки нулевого уровня, выход источника 17 опорного напряжения 17 - к второму входу суммирующего усилителя 21 с переменным коэффициентом усиления, выход второй схемы 22 привязки нулевого уровня - к информационному входу аналого-цифрового преобразователя 13, выход готовности нулевого уровня второй схемы 22 привязки нулевого уровня - к четвертому входу блока управления 15, а второй датчик 16 сварочной нагрузки - к входу второго усилителя 18.

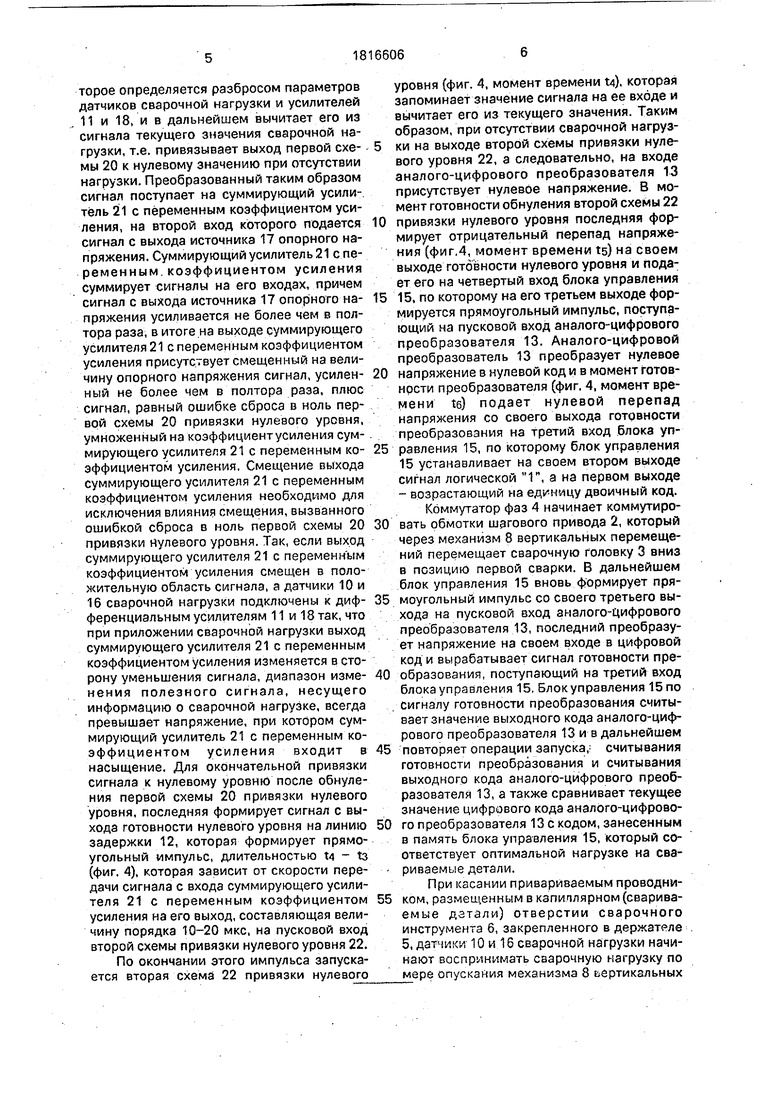

Каждая схема 20 и 21 привязки нулевого уровня (фиг. 22) состоит из последовательно соединенных аналого-цифрового преобразователя 23, цифроаналогового преобразователя 24 и вычитателя 25, второй вход которого объединен с информационным входом аналого-цифрового преобразователя 23 и является входом схем 20 и 21 привязки нулевого уровня, при этом выходом схем привязки нулевого уровня является выход вычитателя 25, выходом готовности нулевого уровня - выход готовности преобразования аналого-цифрового преобразователя 23, а пусковым входом - пусковойвход аналого-цифрового преобразователя 23.

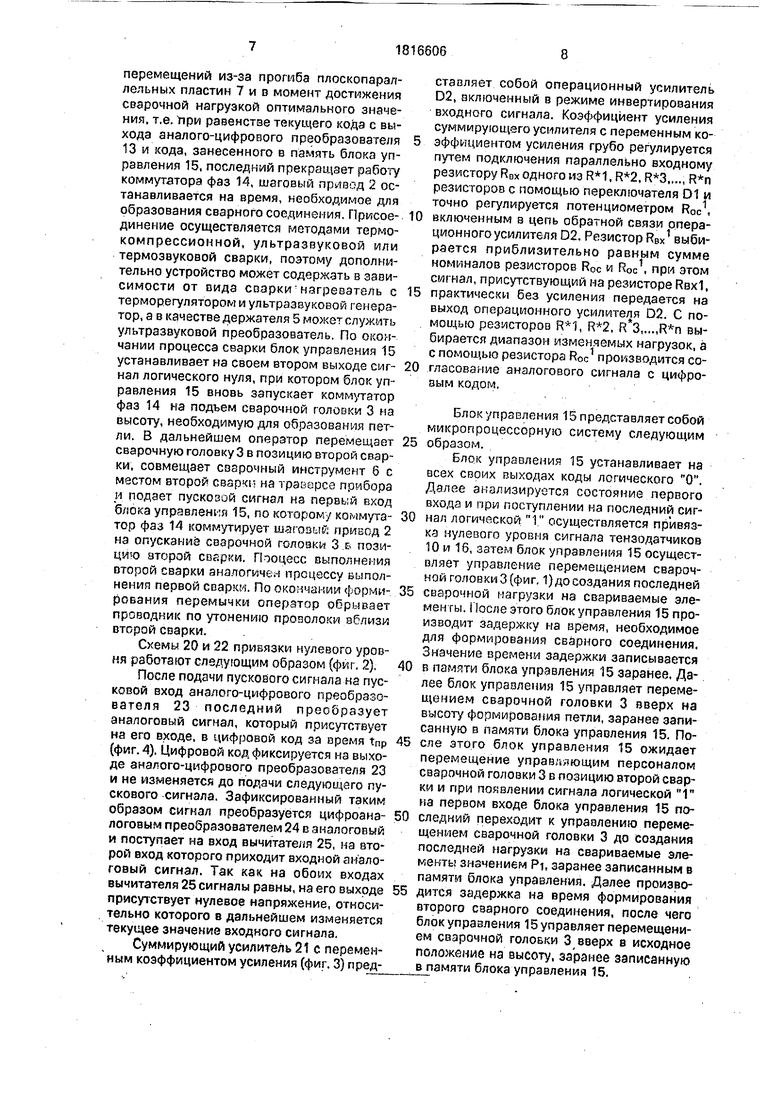

Суммирующий усилитель с переменным коэффициентом усиления 21 (фиг. 3) состоит из: переключателя 01, операционного усилителя D2, в цепь обратной связи которого

включены последовательно соединенные резисторы ROC и Roc1, резистор R0c1 является подстроечным, входных резисторов RJX и RBX , подключенных к инвертирующему входу операционного усилителя D2 и , , R 3,..., резисторов, подключенных к входам переключателя D1, причем выходы переключателя объединены и поданы на инвертирующий вход операционного усилителя D2, резисторы , , ,..., также объединены и подключены к резистору RBX, а инвертирующий вход операционного усилителя D2 соединен с нулевой шириной, при этом первым входом суммирующего

5 усилителя 21 с переменным коэффициентом усиления является резистор RBX. вторым - резистор Р1вх, а выходом - выход операционного усилителя D2.

Устройство работает следующим обра0 зом. .... В исходном состоянии до опускания сварочной головки 3 в позицию сварки сигналы с датчиков 10 и 16 сварочной нагрузки, которые расположены на внутренней по5 верхности плоскопараллельных пластин 7, усиливаются усилителями 11, которые являются дифференциальными, и поступают на входы вычитателя 19. Вычитатель осуществляет операцию вычитания сигнала с дат0 чика 10 от сигнала с датчика 16, при этом, учитывая, что датчики 10 и 16 сварочной нагрузки представляют собой кремниевые мембраны, на которые напылены тонкопленочные резисторы, соединенные в двухпле5 чий мост, выполненные по интегральной технологии на одной кремниевой пластине, т.е. датчики 10 и 16 имеют близкие по значению характеристики, в процессе вычитания происходит компенсация

0 температурного дрейфа датчиков 10 и 16 сварочной нагрузки и компенсация смещения этих датчиков, вызванная наличием остаточныхнапряжений в плоскопараллельных пластинах 7 после их

5 нагружения и разгружения. Следует отметить, что полезные сигналы отдатчиков 10 и 16 сварочной нагрузки, несущие информацию о сварочной нагрузке, складываются, так как при кагружении сварочной головки

0 з один из датчиков работает на растяжение, а другой - на сжатие.

При подаче оператором пускового сигнала на первый вход блока управления 15 (фиг. 4, момент времени ti), последний вы5 рабатывает на своем четвертом выходе прямоугольный импульс длительностью ta - ti (фиг. 4), запускающий первую схему 20 привязки нулевого уровня. Первая схема 20 привязки нулевого уровня запоминает сме- щение. присутствующее на ее входе, которое определяется разбросом параметров датчиков сварочной нагрузки и усилителей 11 и 18, и в дальнейшем вычитает его из сигнала текущего значения сварочной нагрузки, т.е. привязывает выход первой схемы 20 к нулевому значению при отсутствии нагрузки. Преобразованный таким образом сигнал поступает на суммирующий усилитель 21 с переменным коэффициентом усиления, на второй вход которого подается сигнал с выхода источника 17 опорного напряжения. Суммирующий усилитель 21 с переменным, коэффициентом усиления суммирует сигналы на его входах, причем сигнал с выхода источника 17 опорного напряжения усиливается не более чем в полтора раза, в итоге на выходе суммирующего усилителя 21 с переменным коэффициентом усиления присутствует смещенный на величину опорного напряжения сигнал, усиленный не более чем в полтора раза, плюс сигнал, равный ошибке сброса в ноль первой схемы 20 привязки нулевого уровня, умноженный на коэффициент усиления суммирующего усилителя 21 с переменным коэффициентом усиления. Смещение выхода суммирующего усилителя 21с переменным коэффициентом усиления необходимо для исключения влияния смещения, вызванного ошибкой сброса в ноль первой схемы 20 привязки нулевого уровня. Так, если выход суммирующего усилителя 21с переменным коэффициентом усиления смещен в положительную область сигнала, а датчики 10 и 16 сварочной нагрузки подключены к дифференциальным усилителям 11 и 18 так, что при приложении сварочной нагрузки выход суммирующего усилителя 21с переменным коэффициентом усиления изменяется в сторону уменьшения сигнала, диапазон изменения полезного сигнала, несущего информацию о сварочной нагрузке, всегда превышает напряжение, при котором суммирующий усилитель 21 с переменным коэффициентом усиления входит в насыщение. Для окончательной привязки сигнала к нулевому уровню после обнуления первой схемы 20 привязки нулевого уровня, последняя формирует сигнал с выхода готовности нулевого уровня на линию задержки 12, которая формирует прямоугольный импульс, длительностью t4 - ts (фиг. 4), которая зависит от скорости передачи сигнала с входа суммирующего усилителя 21 с переменным коэффициентом усиления на его выход, составляющая величину порядка 10-20 мкс, на пусковой вход второй схемы привязки нулевого уровня 22. По окончании этого импульса запускается вторая схема 22 привязки нулевого

уровня (фиг. 4, момент времени тл), которая запоминает значение сигнала на ее входе и вычитает его из текущего значения. Таким образом, при отсутствии сварочной нагруз5 ки на выходе второй схемы привязки нулевого уровня 22, а следовательно, на входе аналого-цифрового преобразователя 13 присутствует нулевое напряжение. В момент готовности обнуления второй схемы 22

0 привязки нулевого уровня последняя формирует отрицательный перепад напряжения (фиг.4, момент времени ts) на своем выходе готовности нулевого уровня и подает его на четвертый вход блока управления

5 15, по которому на его третьем выходе формируется прямоугольный импульс, поступающий на пусковой вход аналого-цифрового преобразователя 13, Аналого-цифровой преобразователь 13 преобразует нулевое

0 напряжение в нулевой код и в момент готовности преобразователя (фиг. 4, момент времени te) подает нулевой перепад напряжения со своего выхода готовности преобразования на Третий вход блока уп5 равления 15, по которому блок управления

15 устанавливает на своем втором выходе

сигнал логической 1й, а на первом выходе

- возрастающий на единицу двоичный код.

Коммутатор фаз 4 начинает коммутиро0 вать обмотки шагового привода 2, который через механизм 8 вертикальных перемещений перемещает сварочную головку 3 вниз в позицию первой сварки. В дальнейшем блок управления 15 вновь формирует пря5 моугольный импульс со своего третьего выхода на пусковой вход аиалого-цифрового преобразователя 13, последний преобразует напряжение на своем входе в цифровой код и вырабатывает сигнал готовности пре0 образования, поступающий на третий вход блока управления 15,Блокуправления 15 по сигналу готовности преобразования считывает значение выходного кода аналого-цифрового преобразователя 13 ив дальнейшем

5 повторяет операции запуска, считывания готовности преобразования и считывания выходного кода аналого-цифрового преобразователя 13, а также сравнивает текущее значение цифрового кода аналОго-цифрово0 го преобразователя 13с кодом, занесенным в память блока управления 15, который соответствует оптимальной нагрузке на сва- риваемые детали.

При касании привариваемым проводни5 ком, размещенным в капиллярном (сварива- емые датали) отверстии сварочного инструмента 6, закрепленного в держателе , 5, датчики 10 и 16 сварочной нагрузки начинают воспринимать сварочную нагрузку по мере опускания механизма 8 ьертикальных

перемещений из-за прогиба плоскопараллельных пластин 7 и в момент достижения сварочной нагрузкой оптимального значения, т.е. ripH равенстве текущего кода с выхода аналого-цифрового преобразователя 13 и кода, занесенного в память блока управления 15, последний прекращает работу коммутатора фаз 14, шаговый привод 2 останавливается на время, необходимое для образования сварного соединения. Присоединение осуществляется методами термокомпрессионной, ультразвуковой или термозвуковой сварки, поэтому дополнительно устройство может содержать в зависимости от вида сварки:нагреватель с терморегулятором и ультразвуковой генератор, а в качестве держателя 5 может служить ультразвуковой преобразователь. По окончании процесса сварки блок управления 15 устанавливает на своем втором выходе сигнал логического нуля, при котором блок управления 15 вновь запускает коммутатор фаз 14 на подъем сварочной головки 3 на высоту, необходимую для образования петли. В дальнейшем оператор перемещает сварочную головку 3 в позицию второй сварки, совмещает сварочный инструмент 6 с местом второй сварки на траверсе прибора и подает пусковой сигнал на первый вход блока управления 15, по которому коммутатор фаз 14 коммутирует шаговый привод 2 на опускание сварочной головки 3 в позицию второй сварки. Пооцесс выполнения второй сварки аналогичен процессу выполнения первой сваркм. По окончании формирования перемычки оператор обрывает проводник по утонению проволоки вблизи второй сварки.

Схемы 20 и 22 привязки нулевого уров- «я работают следующим образом (фиг, 2),

После подачи пускового сигнала на пусковой вход аналого-цифрового преобразователя 23 последний преобразует аналоговый сигнал, который присутствует на его входе, в цифровой код за время tnp (фиг. 4). Цифровой код фиксируется на выходе аналого-цифрового преобразователя 23 и не изменяется до подачи следующего пускового сигнала. Зафиксированный таким образом сигнал преобразуется цифроанэ- логовым преобразователем 24 в аналоговый и поступает на вход вычитателя 25, на второй вход которого приходит входной аналоговый сигнал. Так как на обоих входах вычитателя 25 сигналы равны, на его выходе присутствует нулевое напряжение, относительно которого в дальнейшем изменяется текущее значений входного сигнала.

Суммирующий усилитель 21с переменным коэффициентом усиления (фиг. 3) представляет собой операционный усилитель D2, включенный в режиме инвертирования входного сигнала. Коэффициент усиления суммирующего усилителя с переменным коэффициентом усиления грубо регулируется путем подключения параллельно входному резистору RDX одного из , , ,..., резисторов с помощью переключателя D1 и точно регулируется потенциометром R0c1,

включенным в цепь обратной связи операционного усилителя D2. Резистор Rex1 выбирается приблизительно равным сумме номиналов резисторов R0c и Roc1, при этом сигнал, присутствующий на резисторе Rsx1,

практически без усиления передается на выход операционного усилителя D2. С помощью резисторов , , ,..., выбирается диапазон изменяемых нагрузок, а с помощью резистора Roc1 производится сотасование аналогового сигнала с цифровым кодом.

Блок управления 15 представляет собой микропроцессорную систему следующим

образом.

Блок управления 15 устанавливает на всех своих выходах коды логического О. Далее анализируется состояние первого входа и при поступлении на последний сигнал логической 1. осуществляется привязка нулевого уровня сигнала тензодатчиков 10 и 16, затем блок управления 15 осуществляет управление перемещением сварочной головки 3 (фиг, 1}до создания последней

сварочной нагрузки на свариваемые элементы. После этого блок управления 15 производит задержку на время, необходимое для формирования сварного соединения. Значение времени задержки записывается

в памяти блока управления 15 заранее. Далее блок управления 15 управляет перемещением сварочной головки 3 вверх на высоту формирования петли, заранее записанную в памяти блока управления 15. Поеле этого блок управления 15 ожидает перемещение управляющим персоналом сварочной головки 3 в позицию второй сварки и при появлении сигнала логической 1 на первом входе блока управления 15 последний переходит к управлению перемещением сварочной головки 3 до создания последней нагрузки на свариваемые элементы значением Pi, заранее записанным в памяти блока управления. Далее производится задержка на время формирования второго сварного соединения, после чего блок управления 15 управляет перемещением сварочной головки 3 вверх в исходное положение на высоту, заранее записанную в памяти блока управления 15.

Управление привязкой нулевого уровня сигнала тензодатчиков производится следующим образом.

Блок управления 15 формирует на своем четвертом выходе импульс длительностью 2 мкс для запуска первой схемы 20 привязки нулевого уровня, после чего производится задержка длительностью 50 мкс, во время которой согласно приведенной при описании работы устройства по фиг. 1 последовательности действий вторая схема 22 привязки нулевого уровня успеет переключиться в неготовность, т.е. на ее выходе готовности установится сигнал логической 1. Далее производится ожидание появления сигнала логического О на четвертом входе блока управления 15, после появления которого блок управления 15 считает привязку нулевого уровня завершенной и переходит к выполнению последующих действий.

Управление движением сварочной головки 3 до создания требуемой нагрузки на свариваемые детали осуществляется следующим образом.

Блок управления 15 устанавливает на своем втором выходе сигнал логической 1я, по которому разрешается работа коммутатора фаз 14. Далее инкрементируется цифровой код на первом выходе блока управления 15. по которому коммутатор фаз 14 переключит свое состояние так, что шаговый привод 2 переместится на шаг вниз. Блок управления 15 формирует на своем третьем выходе импульс для установки в исходное состояние и запуска аналого-циф- рового преобразователя 13. Производится ожидание появления на третьем входе блока управления 15 сигнала логического О, который сигнализирует о появлении готовности анэлого-цифрового преобразователя 13 передать данные. Далее блок управления 15 сравнивает данные о текущей нагрузке на свариваемые детали, появившиеся на его втором входе, со значением оптимальной нагрузки PI, заранее записанным в памяти блока управления 15. Если текущее значение сварочной нагрузки меньше заданного, блок управления 15 переходит к выполнению перемещением сварочной головки 3 на шаг. Этот цикл выполняется до тех пор, пока текущее значение не сравняется с заданными, в этом случае блок управления 15 установит сигнал логического О на своем втором выходе, после которого перемещение шагового привода 2 прекратится.

Управление движением сварочной головки 3 вверх на заданную высоту осуществляется следующим образом.

Блок управления установит на своем втором выходе сигнал логической Т, разрешив тем самым работу коммутатора фаз

14. Далее декрементируется цифровой код 5 на первом выходе блока управления 15, по которому коммутатор фаз 14 переключит свое состояние, что шаговый привод 2 переместится на шаг вверх. Далее блок управления 15 сравнивает значение цифрового кода 0 на своем первом выходе со значением высоты подъема сварочной головки Н3зд., заранее записанным в памяти блока управления

15. Если текущее значение цифрового кода на первом выходе блока управления 15 не

5 достигло значения Нзад, то блок управления 15 производит задержку перед выполнением следующего блока длительностью приблизительно 100 мкс, необходимую для того, чтобы шаговый привод 2 успел переме0 ститься в заданную позицию. Этот процесс повторяется до момента достижения сварочной головки 3 высоты Нзад, после чего блок управления 15 устанавливает код логического О на своем втором выходе.

5 Таким образом, устройство позволило снизить влияние температурного дрейфа датчиков 10 и 16 сварочной нагрузки и наличия остаточных напряжений в плоскопараллельных пластинах 7, а также расширить

0 диапазон изменения полезного сигнала, несущего информацию о сварочной нагрузке, что привело к повышению точности стабилизации сварочной нагрузки. Это позволило повысить выход годных прибо5 ров на 2-4%.

Формул а изо б ре тени я Устройство для сварки давлением, содержащее станину, шаговый привод, закрепленный на станине, сварочную головку,

0 состоящую из корпуса и держателя сварочного инструмента, соединенных между собой через две плоскопараллельные пластины, механизм вертикальных перемещений сварочной головки, взаимодействую5 щий с .шаговым приводом, катушку с проволокой, расположенную на корпусе, датчик сварочной нагрузки, закрепленный на одной из плоскопараллельных пластин, первый усилитель, входом подключенный к датчику

0 сварочной нагрузки, линию задержки, анало- го-цифровой преобразователь, коммутатор фаз и блок управления с пусковым сигналом на первом входе, первым выходом подключенный к первому входу коммутатора фаз,

5 вторым - к второму входу коммутатора фаз, третьим - к пусковому входу аналого-цифрового преобразователя, выход последнего подан на второй вход блока управления, а выход готовности преобразования аналого-цифро- вого преобразователя - к третьему входу

блока управления, причем выход коммутатора фаз подключен к шаговому приводу, отличающееся тем, что, с целью повышения точности стабилизации сварочной нагрузки, в него введены второй датчик сварочной нагрузки, закрепленный на второй плоскопараллельной пластине, источник опорного напряжения и последовательно соединенные второй усилитель, вычитатель, первая схема привязки нулевого уровня, суммирующий усилитель с переменным коэффициентом усиления и вторая схема привязки нулевого уровня, причем выход первого усилителя подключен к второму входу вычитателя. пусковой вход первой схемы привязки нулевого уровня - к четвертому вы

5

ходу блока управления, выход готовности нулевого уровня первой схемы привязки нулевого уровня - к входу линии задержки, выход линии задержки - к пусковому входу второй схемы привязки нулевого уровня, выход источника опорного напряжения - к второму входу суммирующего усилителя с переменным коэффициентом усиления, выход второй схемы привязки нулевого уровня - к информационному входу аналого-цифро- вого преобразователя, выход готовности ну левого уровня второй схемы привязки нулевого уровня - к четвертому входу блоки управления, а второй датчик сварочной на грузки - к входу второго усилителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1992 |

|

RU2049627C1 |

| Установка для присоединения проволочных выводов | 1988 |

|

SU1549698A1 |

| Устройство для сварки давлением | 1987 |

|

SU1459864A1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1773643A1 |

| Устройство контроля прочности перемычки | 1990 |

|

SU1820279A1 |

| Устройство для сварки давлением | 1986 |

|

SU1397222A1 |

| Устройство для регулирования величины деформации проводника при сварке давлением | 1988 |

|

SU1574405A1 |

| Скважинный гамма-спектрометр | 1982 |

|

SU1082154A1 |

| ТЕПЛОВИЗОР | 1991 |

|

RU2012155C1 |

| Тепловизор | 1991 |

|

SU1814195A1 |

Использование: сборка полупроводниковых приборов и интегральных микросхем. Сущность изобретения: блок управления по сигналу готовности преобразования считывает выходной код аналого-цифрового преобразователя и сравнивает текущее значение цифрового кода с кодом, занесенным в память блока управления и соответствующим оптимальной нагрузке на свариваемые детали. При касании проводником детали датчик нагрузки воспринимает сварочную нагрузку по мере опускания механизма вертикальных перемещений, при достижении ее оптимального значения блок управления прекращает работу коммутатора фаз и шаговый привод останавливается на время образования сварочного соединения. Присоединение осуществляется методом термокомпрессионной, ультразвуковой или термозвуковой сваркой и для этого зависимо от сварки устройство может содержать нагреватель с терморегулятором и ультразвуковой генератор. 4 ил. ел

Фиг. 2

W

| Установка для присоединения проволочных выводов | 1988 |

|

SU1549698A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки давлением | 1987 |

|

SU1459864A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-03-04—Подача