Изобретение относится к сварочному производству, а именно к материалам, применяемым при сварке реакторной аппаратуры глубокой переработки нефти, работающей при высоких температурах и давлениях, и может быть использовано в других отраслях промышленности, связанных со сваркой теплоустойчивых сталей.

Целью изобретения является повышение срока службы и эксплуатационной надежности сварного шва за счет уменьшения склонности к отпускной хрупкости.

Поставленная цель достигается тем, что состав сварочной проволоки преимущественно для сварки теплоустойчивых сталей, содержащий углерод, кремний, марганец, хром, молибден, железо дополнительно содержит цирконий при следующем соотношении компонентов, мас.%: ;

Углерод0.07-0.12 Кремний 0,10-0,40 Марганец 0,60-1,0 Хром 2,20-2,80 Молибден 0,80-1,50 Цирконий 0,010-0,030 Железо Остальное

при выполнении соотношения 0,3 Мо + 2,5 ,38.

Молибден и цирконий положительно влияют на возрастание стойкости против теплового охрупчивания, эффект особенно заметен при одновременном легировании этими элементами и проявляется, если их концентрация выдерживается О.ЗМо + 2,5Zr 5Ю.38. Повышается прокаливаемость металла шва, снижаются критические точки начала и конца бейнитного превращения, в связи с чем формируется структура шва - нижний бейнит, обуславливающая более высокую ударную вязкость и низкую температуру хрупко-вязкого перехода (ТКо) сварного соединения,

В случае, если соотношение О.ЗМо + 2,5 Zr 0,38 металл ш ва не обладает стойкостью к отпускной хрупкости из-за снижения содержания молибдена в твердом растворе.

Нижний предел по цирконию в предлагаемом составе сварочной проволоки составляет 0,010%. Содержание его ниже этого предела не обеспечивает связывание углерода в карбиды циркония и тем самым

СО

о

о

приводит к сведению /твердого раствора молибденом. дл;л;;:, .V.-;:...- /:--/:;.-: .; ...:, :

Повышение содержания циркония более Q, приводит к образованию бол ь- tyогр количества циркониевых включений (оксинитриды, оксиды) и к снижению вязкости метадла . ;/ ,; -:, ;- л:: .; :,.../,

bfi/вкний предел по молибдену в предлагаемом соста ве с в а рочно и п рр в о лохи 0,08%, Содержание его ниже этого предела не сказывается на препятствие диффузии фосфора, а следовательно и на стойкость к отпускной хрупкости мета лла шва.

Повышение содержания молибдена выше 1.5% приводит к образованию карбидов молибдена провоцирующих тепловую хрупкость металлашва.;

При выборе пределов оптимального со держания хрома в сварочной проволоке руководствовалисьобеспечениемидентичности химического состава сварного соединения и основного металла, учитыг вая выгорание хрома в сварочной ванне.

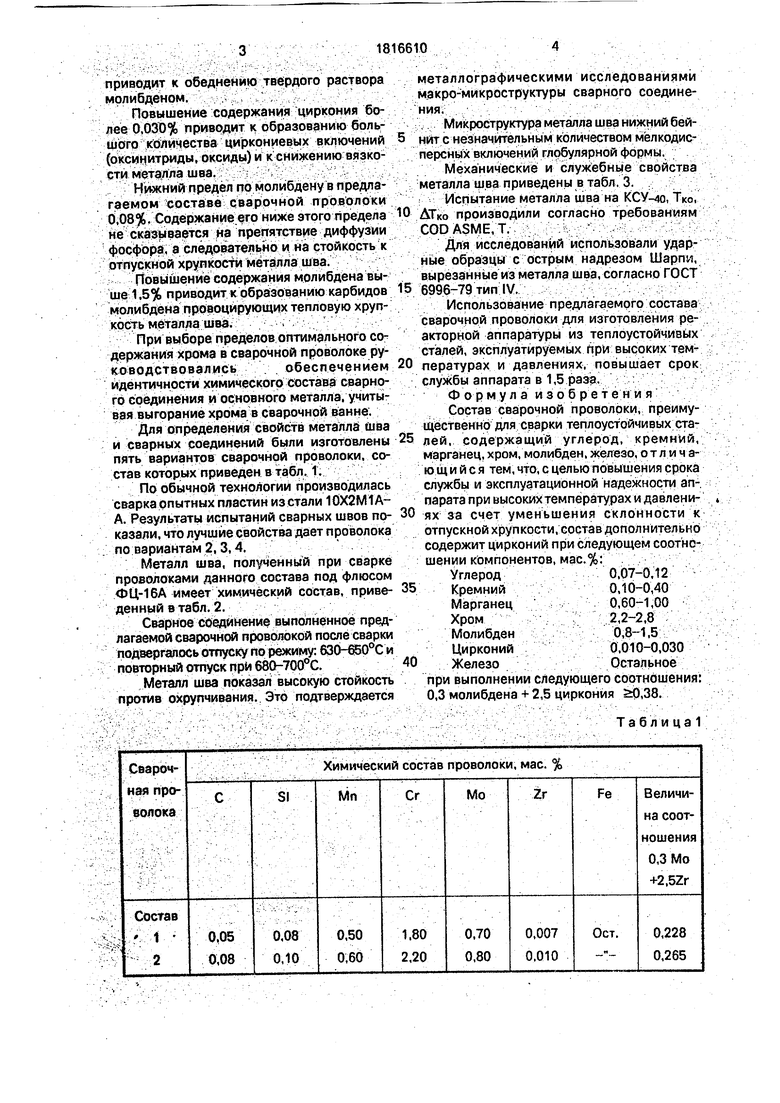

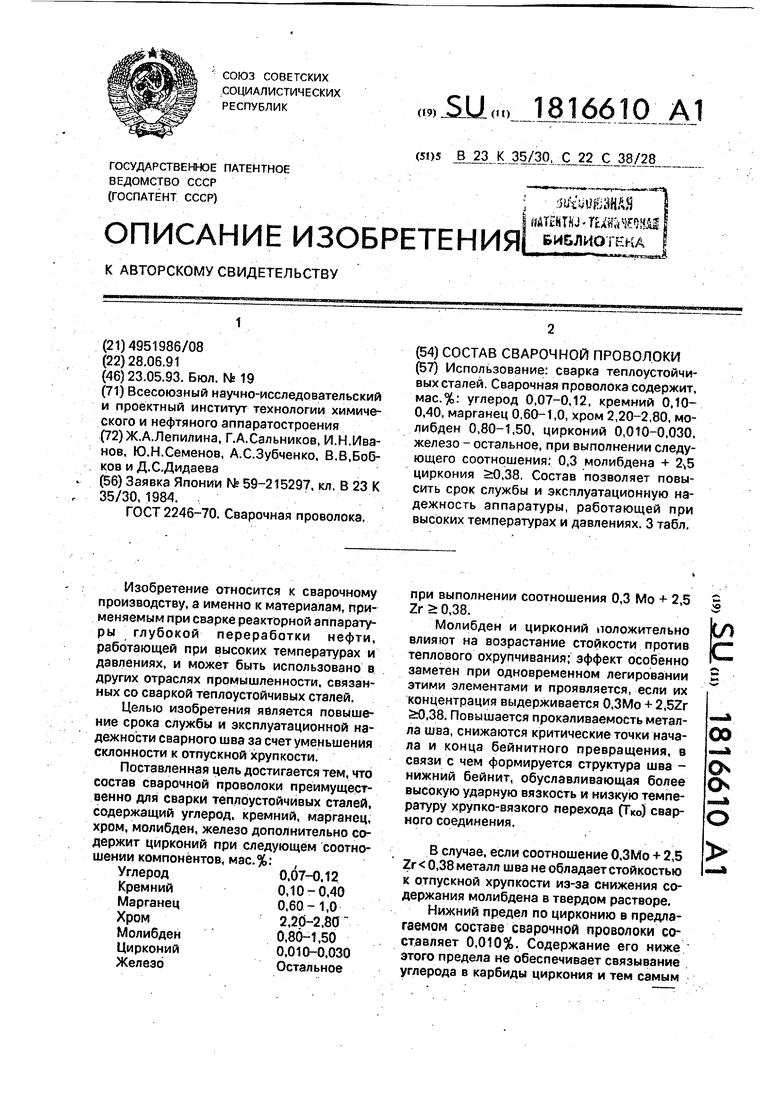

Для определения свойств металле шва и сварных соединений были изготовлены пять вариантов сварочной проволоки, состав которых приведен в табл. 1.

По обычной технологии производилась сварка опытных пластин из стали 10Х2М1А- А. Результаты испытаний сварных швов показали, что лучшие свойства дает проволока по вариантам 2,3,4.

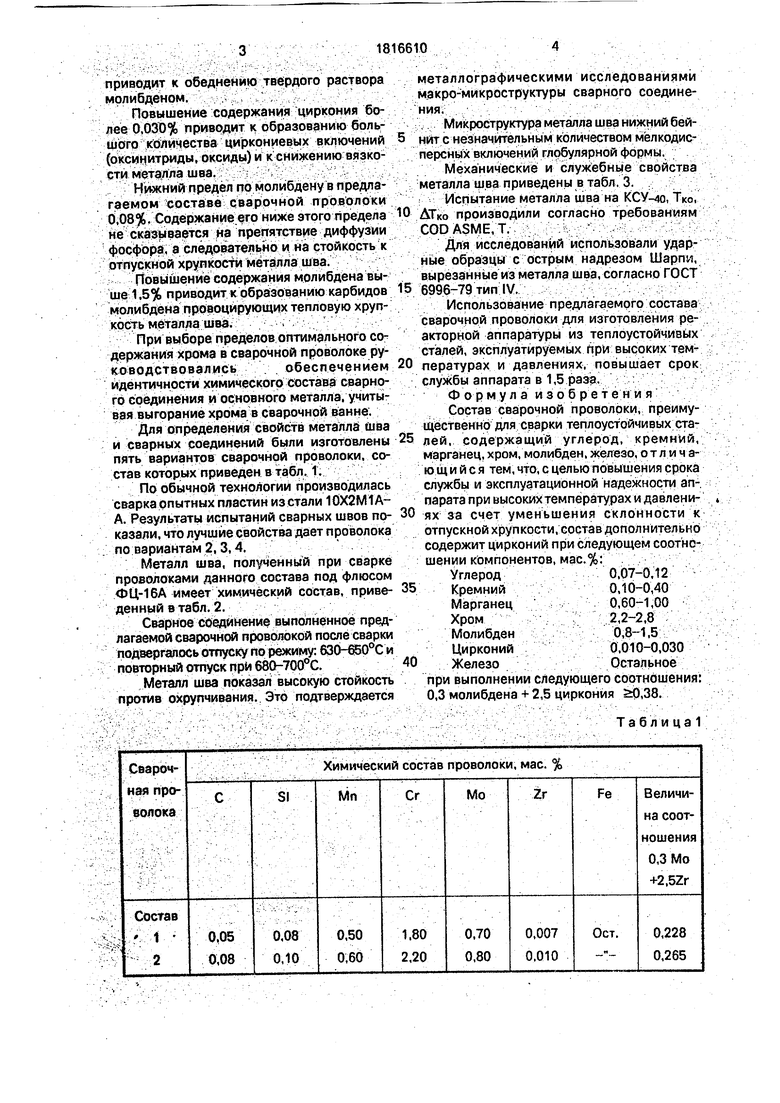

Металл шва, полученный при сварке проволоками данного состава под флюсом ФЦ-16А имеет химический состав, приведенный в табл. 2.

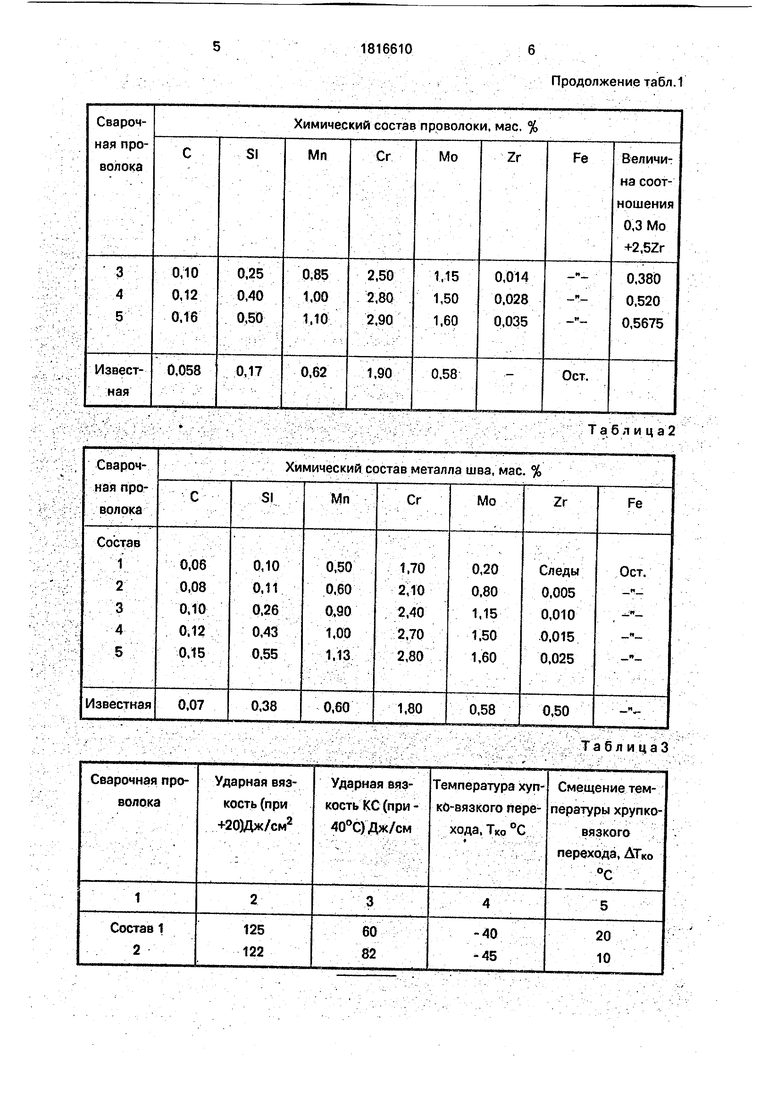

Сварное соединение выполненное предлагаемой сварочной проволокой после сварки подвергалосьотпуску порежиму: 630-650°Си повторный отпуск при 680-700°С.

Металл шва показал высокую стойкость против охрупчивания. Это подтверждается

0

5

0

5

0

5

0

металлографическими исследованиями макро-микроструктуры сварного соединения; .. .. -.: ,..-; :: -.-.. . Микроструктура металла шва нижний бей- нйт с незначительным количеством мелкодисперсных включений глобулярной формы.

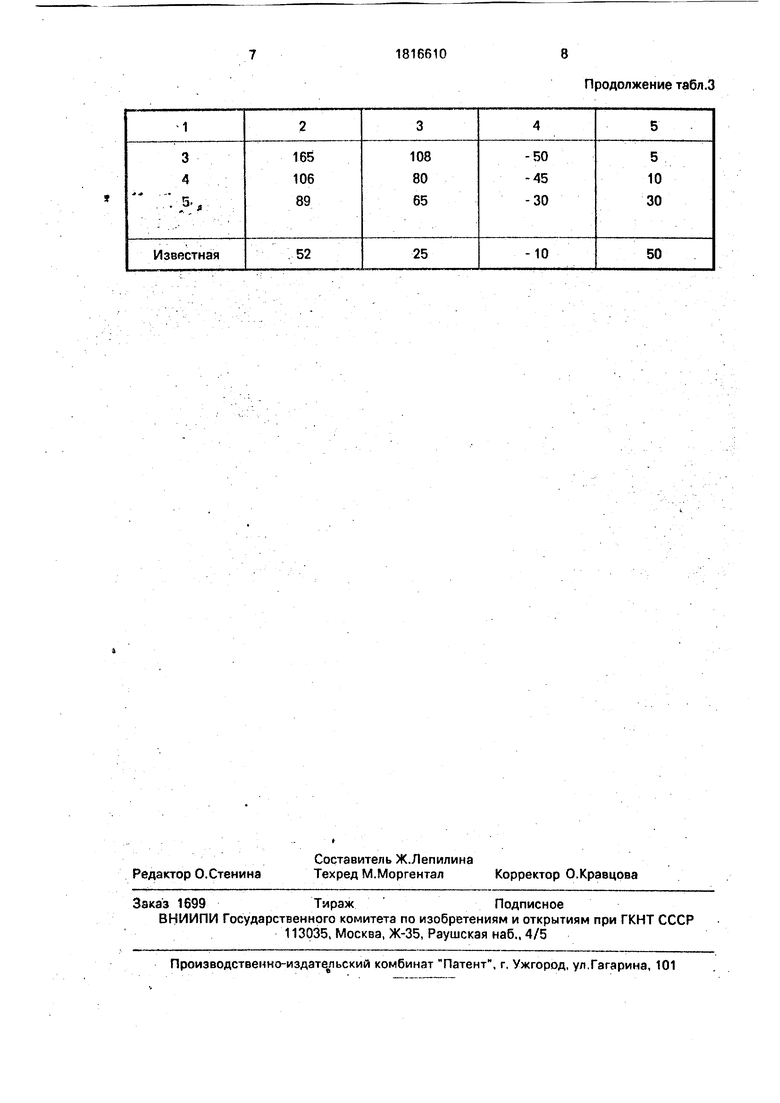

Механические и служебные свойства металла шва приведены в табл. 3. ,: : . Испытание металла шва на КСУ-40, Тко, АТко производили согласно требованиям

COP.,;T.- : ;; ::V-.iv... :;/..

Для исследований использовали ударные образцы с острым надрезом Шарли, вырезанные из металла шва, согласно ГОСТ Шб-79тип:1У,/; ;

Использование предлагаемого состава сварочной проволоки для изготовления реакторной аппаратуры из теплоустойчивых сталей, эксплуатируемых при высоких тем пературах и давлениях, повышает срок службы аппарата в 1,5 раза, Формула из о б р е т е н и я Состав сварочной проволоки, преимущественно для сварки теплоустойчивых сталей, содержащий углерод, кремний, марганец, хром, молибден, железо, о т ли ч а- ю щ и и с я тем, что, с целью повышения срока службы и эксплуатационной надежности аппарата при высоких температурах и давлениях за счет уменьшения склонности к отпускной хрупкости, состав дополнительно содержит Цирконий при следующем соотношении компонентов, мас.%: .

Углерод0,07-0,12 Кремний 0,10-0,40 Марганец 0,60-1,00

хром;; 2,2-2,8 ;

Молибден0,8-1,5 Цирконий 0,010-0,030 Железо Остальное при выполнении следующего соотношения: 0,3 молибдена + 2,5 циркония &0,38.

; ...,; ;,...;.4.-.. /- . , ;:л . - Табл ица

Продолжение табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| Сталь | 1983 |

|

SU1167235A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| ЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2008 |

|

RU2398666C2 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ РЕАКТОРНЫХ СТАЛЕЙ | 2014 |

|

RU2566243C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| Сварочная проволока | 1977 |

|

SU737491A1 |

Использование: сварка теплоустойчивых сталей. Сварочная проволока содержит, мас.%: углерод 0,07-0,12, кремний 0,10- 0,40, марганец 0,60-1,0, хром 2,20-2,80, молибден 0,80-1,50, цирконий 0,010-0,030. железо - остальное, при выполнении следующего соотношения: 0,3 молибдена + циркония 0,38. Состав позволяет повысить срок службы и эксплуатационную надежность аппаратуры, работающей при высоких температурах и давлениях. 3 табл.

Та бл и ц а 2

Та бл ицаЗ

Продолжение табл.3

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

| Сварочная проволока. | |||

Авторы

Даты

1993-05-23—Публикация

1991-06-28—Подача