Изобретение относится к металлургии, в частности к сталям для сварки конструкций из низкоуглеродистых малолегированных мартенситных сталей повышенной прочности, предназначенных для сложных сварных конструкций ответственного назначения толщиной до 300 мм.

Известен состав сварочной проволоки для сварки низкоуглеродистых мартенситных сталей 1, содержащий следующие компоненты, мас.%:

Углерод0,02-0,10

Кремний2,0-3,0

Марганец0,3-1,0

Хром10,0-14,0

Никель4,0-8,0

Молибден1,0-1,5

Кальций0,01-0,05

Церий0,01-0,06

Медь0,3-1,0

Не менее одного

элемента из группы

титан, цирконий,

алюминий0,01-0,10

ЖелезоОстальное

Эта проволока имеет повышенное содержание хрома и никеля и не обеспечивает равнопрочности сварного соединения.

Наиболее близкой к предлагаемой стали для сварочной проволоки по технической сущности и достигаемому эффекту является сталь состава 2, мас.%:

Углерод0,15-0,25

Кремний0,35-0,70

Марганец0,40-0,60

Хром.4,0-6,5

Молибден0,4-0,65

Никель0,10-0,50

Медь0,10-0,30

Алюминий0.01-0,10

Ванадий0,01-0,20

Титан0,01-0.10

Кальций0,005-0,08

Магний0,005-0,05

РЗМ0,01-0,10

Азот0,005-0,06

ЖелезоОстальное

Недостатком такой стали при использовании ее в качестве сварочной проволоки, является низкая пластичность металла шва и склонность к образованию холодных трещин.

Цель изобретения - повышение прочности и пластичности сварного соединения отпускоустойчивости металла шва и уменьшения склонности к образованию холодных трещин.

Поставленная цель достигается тем, что сталь преимущественно для сварочной проволоки, содержащая углерод, кремний, хром, марганец, молибден, никель, алюминий, кальций, ванадий, редкоземельные металлы, железо, содержит компоненты в следующем соотношении, мас.%:

Углерод

0,04-0,10 Кремний 0,40-1,00 Хром 1,8-3,5 Марганец 0,6-2,5 5 Молибден 0,2-0,5 Никель 0,8-4,0 Алюминий 0,01-0,08 Кальций 0,01-0,03 Ванадий 0,10-0,25

Редкоземельные металлы0,01-0,03

ЖелезоОстальное

Содержание хрома, марганца, никеля и молибдена в указанных пределах обеспечивает высокую устойчивость переохлажденного аустенита (прокаливаемость) и устранения бейнитного: превращения при охлаждении, которое приводит к понижению прочности и пластичности, что важно для толстых листов и многослойных конструкций. Добавка молибдена устраняет склонность к отпускной хрупкости, что важно при осуществлении отпуска после сварки при 500-600°С.

Содержание углерода менее 0,04% снижает устойчивость аустенита в интервале

5 температур аустенитно-ферритного превращения, а выще 0,10% увеличивает склонность к образованию холодных трещин.

Введение кальция приводит к раскислению и десульфурации металла щва, изменяет форму неметаллических включений

0 (глобулярные включения). Добавка кальция снижает содержание в щве кислорода. Вследствие этого снижается склонность к образованию холодных трещин в сварном соединении.

Введение кальция менее 0,01% незначительно влияет на эти характеристики,, выше 0,03% Са нежелательно из-за ухудшения технологических свойств, в особенности деформируемости стали.

Введение в сталь РЗМ, а именно церия

0 и лантана, в указанных пределах дополнительно повышает пластичность шва за счет снижения содержания газов, связывания серы и изменения формы (глобулизации) неметаллических включений, особенно сульфидов.

5 Содержание суммы церия и лантана ниже 0,01% не оказывает существенного влияния, а более 0,03% образует избыточную фазу на границах зерен и понижает ударную вязкость.

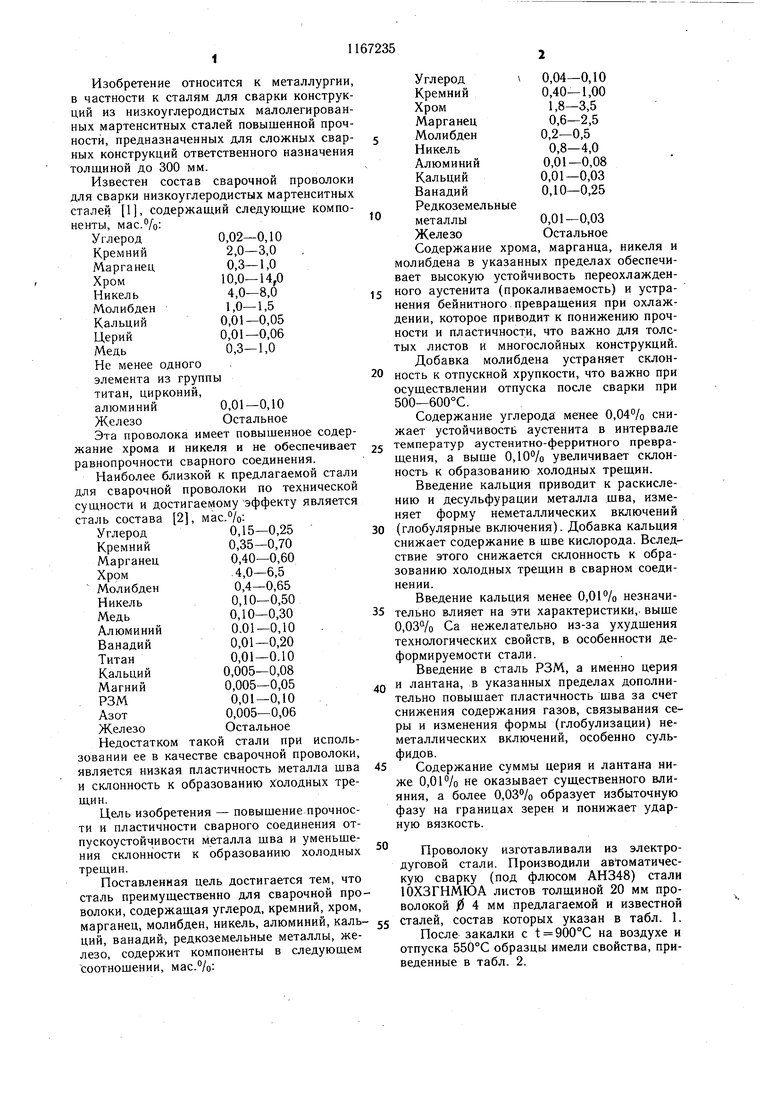

Проволоку изготавливали из электродуговой стали. Производили автоматическую сварку (под флюсом АН348) стали 10ХЗГНМЮА листов толщиной 20 мм проволокой 0 4 мм предлагаемой и известной 5 сталей, состав которых указан в табл. 1.

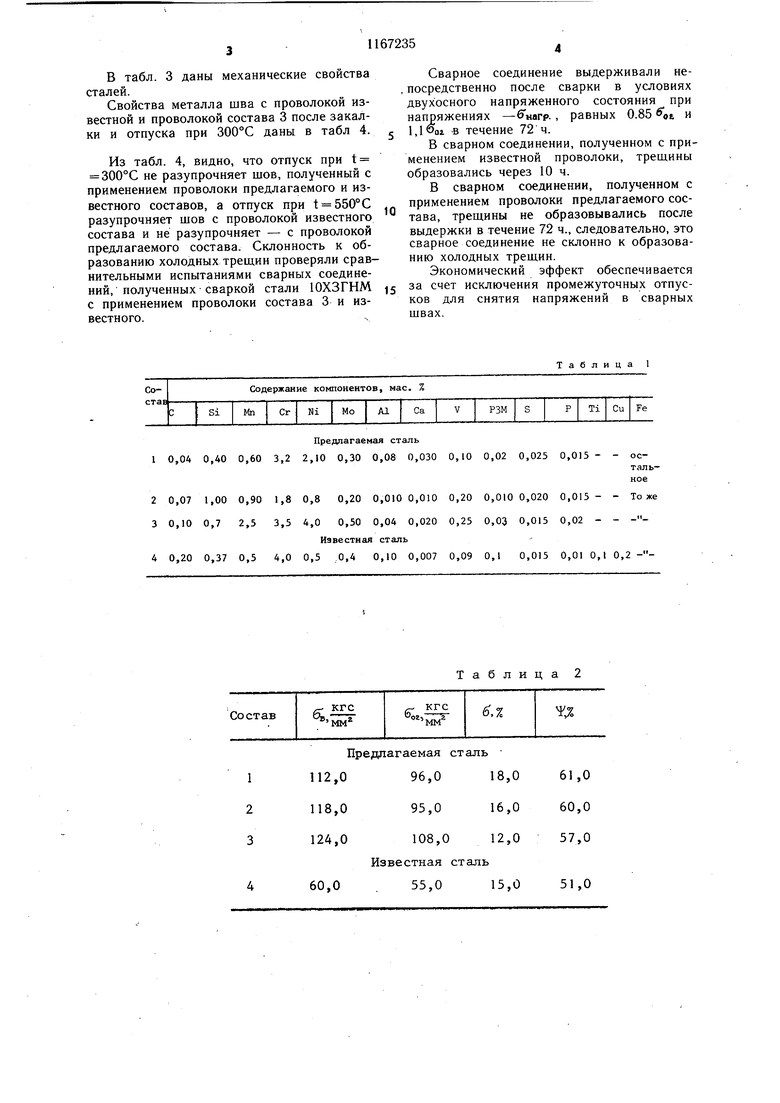

После закалки с t 900°C на воздухе и отпуска 550°С образцы имели свойства, приведенные в табл. 2.

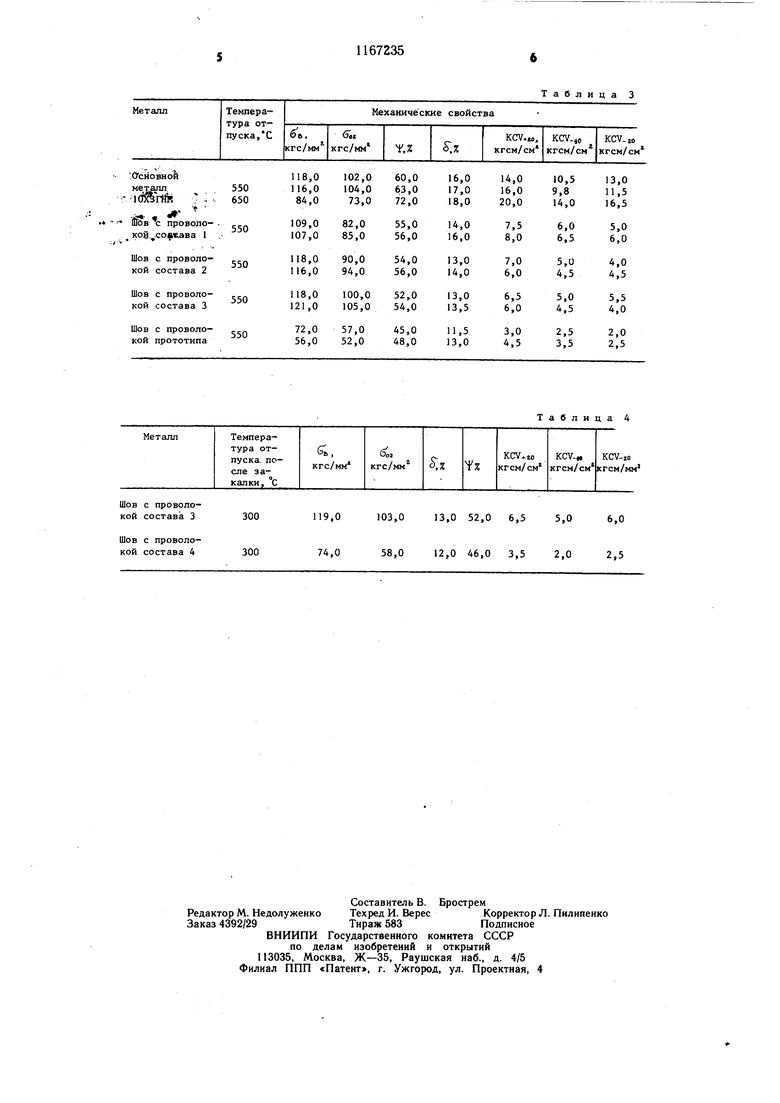

В табл. 3 даны механические свойства сталей.

Свойства металла шва с проволокой известной и проволокой состава 3 после закалки и отпуска при 300°С даны в табл 4.

Из табл. 4, видно, что отпуск при t 300°С не разупрочняет шов, полученный с применением проволоки предлагаемого и известного составов, а отпуск при t 550°C разупрочняет шов с проволокой известного состава и не разупрочняет - с проволокой предлагаемого состава. Склонность к образованию холодных треш,ин проверяли сравнительными испытаниями сварных соединений, полученных сваркой стали ЮХЗГНМ с применением проволоки состава 3 и известного.

Сварное соединение выдерживали не,посредственно после сварки в условиях

двухосного напряженного состояния при

напряжениях -бнагр., равных 0.85 оь и

l,ai в течение 72 ч.

В сварном соединении, полученном с применением известной проволоки, треш,ины образовались через 10 ч.

В сварном соединении, полученном с применением проволоки предлагаемого состава, трещины не образовывались после выдержки в течение 72 ч., следовательно, это сварное соединение не склонно к образованию холодных треш.ин.

Экономический эффект обеспечивается за счет исключения промежуточных отпусков для снятия напряжений в сварных швах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав стали | 1981 |

|

SU988502A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1994 |

|

RU2063464C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

СТАЛЬ преимущественно для сварочной проволоки, содержащая углерод, кремний, хром, марганец, молибден, никель, алюминий, кальдий, ванадий, редкоземельные металлы, железо, отличающаяся тем, что, с целью повыщения прочности и пластичности сварного соединения, отпускоустойчивости металла щва и уменьщения склонности к образованию холодных трещин, она содержит компоненты в следующем соотношении, мас.%: Углерод 0,04-0,10 Кремний 0,4-1,0 Хром 1,8-3,5 Марганец 0,6-2,5 Молибден 0,2-0,5 Никель 0,8-4,0 Алюминий 0,01-0,08 Кальций 0,01-0,03 Ванадий 0,10-0,25 Редкоземельные 0,01-0,03 металлы Остальное Железо

Предлагаемая сталь 10,04 0,40 0,60 3,2 2,10 0,30 0,08 0,030 0,10 20,07 1,00 0,90 1,8 0,8 0,20 0,0100,010 0,20 30,10 0,7 2,5 3,5 4,0 0,50 0,04 0,020 0,25 Известная сталь 40,20 0,37 0,5 4,0 0,5 0,4 0,10 0,007 0,09

112,096,018,061,0

118,095,016,060,0

124,0108,012,057,0

60,0. 55,015,051,0

Таблица 1

Таблица 2

Предлагаемая сталь Известная сталь 0,02 0,025 0,015 - - ос0,0100,020 0,015- - Тоже 0,03 0,015 0,02 - - ,1 0,015 0,01 0,1 0,2 - Таблица 3

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав сварочной проволоки | 1979 |

|

SU821105A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейная сталь | 1976 |

|

SU655744A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-07-15—Публикация

1983-12-23—Подача