Изобретение относится к производству сварочных материалов и может быть использовано для автоматической сварки теплоустойчивых сталей перлитного класса при изготовлении изделий в атомном энергетическом машиностроении.

Для обеспечения надежности и долговечности оборудования металл сварного шва должен обладать комплексом технологических и служебных свойств: высокой прочностью и пластичностью, низкой температурой хрупко-вязкого перехода (Тк0), стойкостью против тепловой хрупкости.

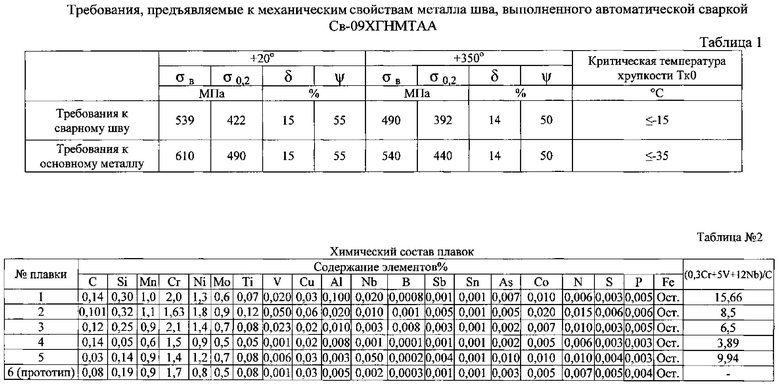

Значительная часть энергетического оборудования изготавливается из теплоустойчивой стали типа ВК-2 (марки 15Х3НМФА, 15Х2НМФА), которая обладает высокой прочностью и пластичностью при температуре эксплуатации до 350°C. К металлу сварных швов, этой стали предъявляются определенные требования по прочностным и пластическим характеристикам, а также по критической температуре хрупкости (таблица №1). Однако в подавляющем большинстве случаев фактические показатели критической температуры хрупкости металла шва значительно выше, критической температуры хрупкости основного металла, кроме этого зачастую используемые сварочные материалы не обеспечивают получение равнопрочных сварных соединений. Это приводит к тому, что в оборудовании, изготовленном с применением этой марки проволоки, сварные швы являются наиболее слабым звеном. Во многом это связано с ограничением в составе сварочных материалов такого элемента, как никель. Высокое содержание никеля является причиной пониженной радиационной стойкости металла, что под воздействием нейтронного облучения приводит к значительному сдвигу критической температуры хрупкости в область положительных температур. Именно, температура хрупко-вязкого перехода сварных швов, расположенных напротив активной зоны, является основным фактором, лимитирующим продолжительность срока службы корпуса атомного реактора и всей АЭС в целом. В последние годы при конструировании новых типов реакторов наметилась тенденция к увеличению их срока службы до 60 лет и более, а также к увеличению толщин деталей корпуса до 500 мм. Развитие черной металлургии позволяет обеспечивать получение крупногабаритных поковок высокого качества, критическая температура хрупкости которых находится в интервале температур от -30 до -80°C. С одной стороны, увеличение габаритов поковок позволяет вынести сварные швы за пределы активной зоны, за счет чего снимается вопрос их радиационной стойкости металла шва, с другой стороны, повышаются требования к прокаливаемости сварных швов в толщинах до 500 мм.

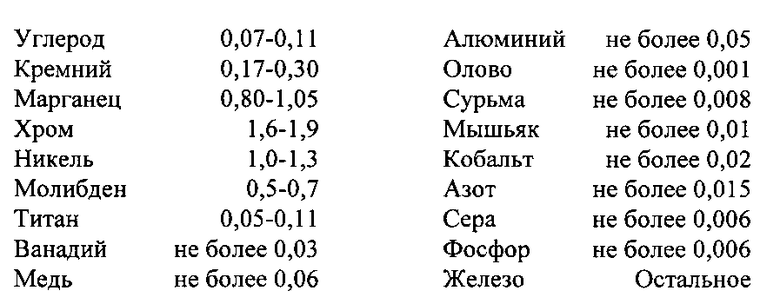

Для сварки теплоустойчивых сталей типа ВК-2 применяется проволока марки Св-09ХГНМТАА-ВИ по ТУ 14-1-3675, имеющая следующие ингредиенты, %:

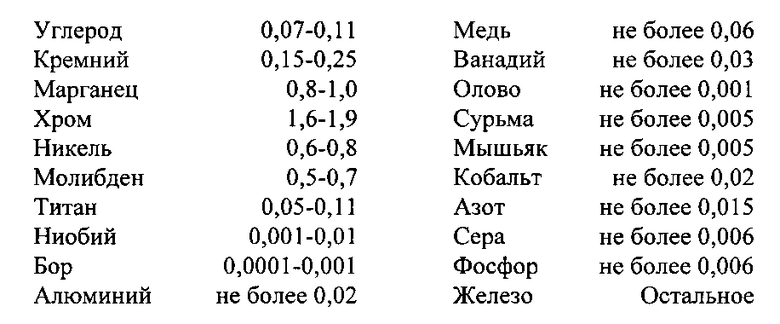

Наиболее близким к заявленному составу является сварочная проволока по патенту №2445036 - прототип, имеющая следующие ингредиенты, %:

Недостатком указанного состава является высокая температура хрупко-вязкого перехода металла шва и его низкие прочностные характеристики по сравнению с основным металлом.

Техническим результатом настоящего изобретения является снижение критической температуры хрупкости металла шва до минус 15°C при одновременном повышении его прочностных характеристик до уровня, который обеспечивает основной металл (таблица 1).

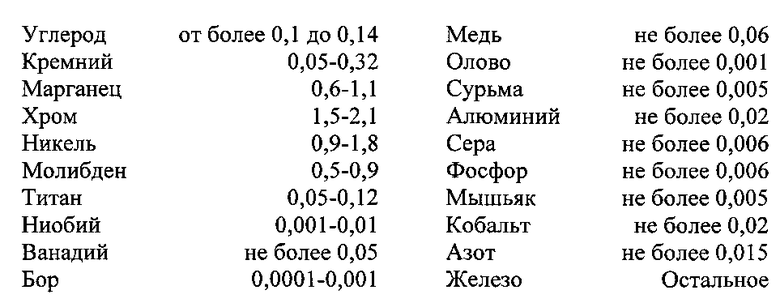

Технический результат достигается тем, что сварочная проволока, содержащая углерод, кремний, марганец, хром, никель, молибден, титан, ниобий, бор, ванадий, олово, медь, алюминий, сурьму, мышьяк, кобальт, азот, серу, фосфор, согласно изобретению содержит компоненты при следующим соотношении, мас.%:

при этом соотношение следующих элементов не должно превышать (0,3Cr+5V+12Nb)/C≤8,5.

Увеличение вязких характеристик при пониженных температурах достигается за счет увеличения содержания в составе проволоки никеля. Никель - один из наиболее эффективных легирующих элементов, способствующих повышению прокаливаемости стали. В указанных пределах легирование никелем способствует получению наиболее благоприятных с точки зрения вязких и прочностных свойств структур, а именно структуры нижнего бейнита. Структура нижнего бейнита после проведения высокого отпуска обеспечивает наиболее высокие вязкие характеристики металла шва в области отрицательных температур. При дальнейшем повышении содержания никеля вязкие характеристики металла шва снижаются за счет интенсификации процессов отпускной хрупкости. Введение никеля в количестве ниже заявленного предела не может гарантировать обеспечения требуемой температуры хрупко-вязкого перехода металла шва.

На основании экспериментальных исследований было установлено оптимальное соотношение между углеродом и такими карбидообразующими элементами, как хром, ванадий и ниобий, которое позволяет обеспечить высокую стойкость металла к тепловому охрупчиванию,

(0,3Cr+5V+12Nb)/C≤8,5.

Невыполнение этого соотношения приводит к существенному охрупчиванию металла шва в результате длительных тепловых выдержек за счет того, что со временем легирующие элементы, не связанные в прочные карбиды образуют хрупкие межзеренные интерметаллидные прослойки.

Таким образом, задача создания новой сварочной проволоки заключается в оптимизации содержания легирующих элементов с целью обеспечения температуры хрупко-вязкого перехода металла сварного шва не более -15°C при обеспечении требуемых характеристик прочности.

При легировании сварочной проволоки вне заданных пределов в соответствии с заявленными состав сварочной проволоки становится неоптимальным, что проявляется в значительном снижении вязких характеристик металла шва в области отрицательных температур.

На производственной базе ОАО МЗ «Электросталь» ЦНИИ КМ "Прометей" провел комплекс лабораторных и опытно-промышленных работ по выплавке, пластической обработке и изготовлению опытных партий сварочной проволоки. Во ФГУП ЦНИИ КМ «Прометей» были изготовлены сварные пробы и проведены их испытания.

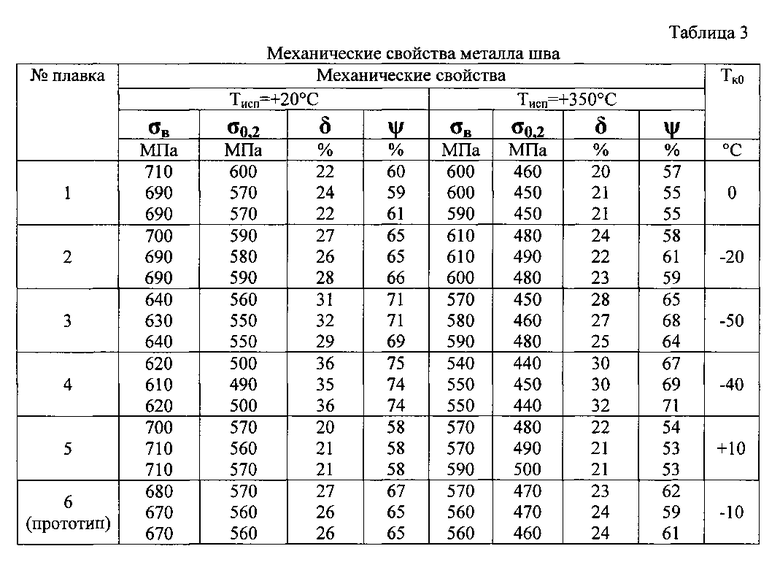

Химический состав исследованных материалов, а также результаты определения механических свойств представлены в табл. №2 и 3.

Ожидаемый технико-экономический эффект от использования новой сварочной проволоки для изготовления корпусов реакторов АЭУ перспективных проектов по сравнению с прототипом выразится в повышении эксплуатационной надежности и ресурса изделий при обеспечении повышенной безопасности за счет снижения температуры хрупко-вязкого перехода металла сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| ЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2008 |

|

RU2398666C2 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| Состав сварочной проволоки | 1991 |

|

SU1816610A1 |

Изобретение относится к сварочным материалам и может быть использовано для автоматической сварки реакторных сталей при изготовлении изделий в энергетическом машиностроении. Сварочная проволока для автоматической сварки реакторных сталей содержит, мас.%: углерод от более 0,1 до 0,14, кремний 0,05-0,32, марганец 0,6-1,1, хром 1,5-2,1, никель 0,9-1,8, молибден 0,5-0,9, титан 0,05-0,12, ниобий 0,001-0,01, бор 0,0001-0,001, железо и примеси - остальное. Содержание компонентов удовлетворяет следующему соотношению: (0,3Cr+5V+12Nb)/C≤8,5. Снижается критическая температура хрупкости металла шва до минус 15°C при одновременном повышении его прочностных характеристик. 1 з.п. ф-лы, 3 табл.

1. Сварочная проволока для автоматической сварки реакторных сталей, содержащая углерод, кремний, марганец, хром, никель, молибден, титан, ниобий, бор и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%: углерод от более 0,1 до 0,14, кремний 0,05-0,32, марганец 0,6-1,1, хром 1,5-2,1, никель 0,9-1,8, молибден 0,5-0,9, титан 0,05-0,12, ниобий 0,001-0,01, бор 0,0001-0,001, железо и примеси - остальное, при этом содержание компонентов удовлетворяет следующему соотношению:

(0,3Cr+5V+12Nb)/C≤8,5.

2. Проволока по п.1, отличающаяся тем, что в качестве примесей она содержит, мас.%: ванадий не более 0,05, медь не более 0,06, олово не более 0,001, сурьма не более 0,005, алюминий не более 0,02, фосфор не более 0,006, мышьяк 0,005, кобальт не более 0,02, азот не более 0,015, сера не более 0,006.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| US 6110301 A, 29.08.2000 | |||

| Устройство для удаления грата после газокислородной резки | 1987 |

|

SU1500457A1 |

Авторы

Даты

2015-10-20—Публикация

2014-02-18—Подача