Изобретение относится к изьюканию сварочной проволоки, предназначенной для сварки биметалла без подслоя и обес печивающей получение высокой технологи ческой прочности сварного соединения при работе в условиях высоких температур. В настоящее время в отечественной и зарубежной практике сварку биметалла с основным слоем из углеродистой или низкоуглёродистой стали и плакирующим слоем из нержавеющей стали осуществляю сварочные проволоки, предназначенные для сварки отдельно каншого cлoЯj в частности для сварки основного слоя би, металла используют сварочные проволоки содержащие углерод, марганец и др. При сварке этими материалами основного слоя биметалла не допускается подплавлени е коррозионностойкого слоя, так как в этом случае резко снижается пластичность металла шва вследствие образования мартенситных структур. Кроме того, при Наплавке коррозионностойкого щва на переходные швы основного металла по лннии сплавления, как правило, образуются хрупкие, твердые прослойки, которые при высоких температурах эксплуатации аппаратуры увеличиваются по ширине за счет интенсивной диффузии углерода в плакирующий высоколегированный щов, что снижает надёжность эксплуатации аппаратуры. Наиболее близкой к изобретению по технической сущности и достигаемому результату является сварочная проволока следующего химического состава, вес.%: Углерод До 0,10 0,35-0,60 Марганец О,ОЗО Кремний 0,150 О.ЗОО Никель 0,010 Алюминий 0,030 о,озо Фосфор Остальнор. Железо

Такая проволока применяется для

сварки углеродистых, низксхпёгиройанных сталей и основного слоя биметалла из этах сталей. Однако при сварке основного слоя биметалла этой проволокой швы переходного слоя обладают пониженной пластичностью при подплавлении плаки-. ровки в не предотвращают диффузию углерода в -плакирующий слой. Это происходит за счет того, что известная про ;волока, как правило, содержит достаточ;но высокий процент углерода (порядка 0,07-0,1 вес.%), помимо этого в ней отсутствуют элементы, тормозящи-е диффузию углерода, такие, как церий, молиден.. ..,:-.- . . - .-.:,::.-/.

Целью изобретения является повышение т&хнологичес1сой прочности и пластичности шва переходной зоны при сварке биметалла.

Это .достигается тем, что сварочная проволока, содержащая углерод, маргане :алюминий и железо, дополнительно .содер;жйт молибден к редкоземельные металлы . при следующем соотношении компонентов вес,%: , ;

Углерод. 0,005-О,О5

Марганец0,40-1,70

АлюминийО,07-О,40

Молибден0,03-0,80

Редкоземитьные

металлы0,01-0,10

ЖелезоОстальное.

.Кремний, хром, никель, сера, фосфор являются в предлагаемом составе вредными примесями и должны содержать не более, кремний О,30; хром 0,ЗО; никель 0,30; сера 0,03; фосфор 0,03,

Снижение верхнего предела содержания углерода в стали до 0,05 вес,% дает возможность исключить образование хрупких прослоек типа мартенсита за счет уменьшения содержания углерода в переходном слое сварного шва. Нижний предел 0,ОО5 вес,% установлен, исходя из во ожностей металлургического процесса при производстве сталей.

Введение в состав проволоки редкоземельных металлов (РЗМ) при ограниченном содержании углерода обеспечивает при сварке биметалла пераходный .слой шва с высокой тахнологиЧеской ; прочность ю и пластичностью даже при подплавлении плакирующего слоя биметалла. При этом вследствие сравнитель™ но низкого содержания углерода в переходном шве и наличия РЗМ тормозятся

737491

диффузионные процессы миграции углеро да в высоколегированный плакирующий . слой,. .

Содержание РЗМ ниже О,01 вес,%

не оказывает положительного влияния на механизм торможения диффузии углерода; при содержании в стали РЗМ вьшхе О,1 вес,% резко падают пластические свойства стали при температурах прокат-

ки, что может привести к браку заготовки на металлургических предприятиях.

Легирование алюминием вызвано необходимостью более полного раскисления металла щва, чем исключается образова-

нке пористости, а также необходимостью более полного ускоения металлом шва РЗМ, для которых алюминий является защитой от окисления при сварке.

Верхнее содержание алюминия ограничёно пределом 0,40 вес,% из-за того, что при более высоком его содержании металл шва имеет повышенное количество неме-. ;галлических включений, что снижает его прочностные и пластические свойства,

Нижний предел ограничен 0,07 вес,% в связи с тем, что при более низком содержании металл шва недостаточно раскислен,что приводит к преобразованию и к активному выгоранию РЗМ,так

как алюминия недостаточно для их защиты.

Увеличение содержания марганца до 1,7 вес,% оказывает положительное влияние на стойкость наплавленного металла против образования горячих трещин. Более

высокое содержание марганца нежелательно, так как приводит к чрезмерному,:упочнению металла сварного шва и снижению его пластических свойств,

Мол11бд ен вводится в состаё провблоки для гговь шения сбп{э6тйвляемости сварного шва хрупкому разрушению при сварке биметалла с основным слоем из низкопегированньсс сталей. Помимо этого молибден дополняет редкоземельные металлы в торможе- НИИ процессов диффузии углерода. Нижний предел содержания молибдена взят 0,03 вес,%. При этом обеспечиваются необходимые свойства сварного соединения биметалла с основным слоем из углеродистой стали. Более высокое содержание молибдена необходимо при сварке биметалла с основньил слоем из более прочных сталей, т.е, низколегированных. Однако верхний предел содержания его ограничен 0,8 вес,%, так как он дорог, а присутствие его в проволоке выше 0,8 вес,% не приводит к значительному улучшению свойств сварного соединения.

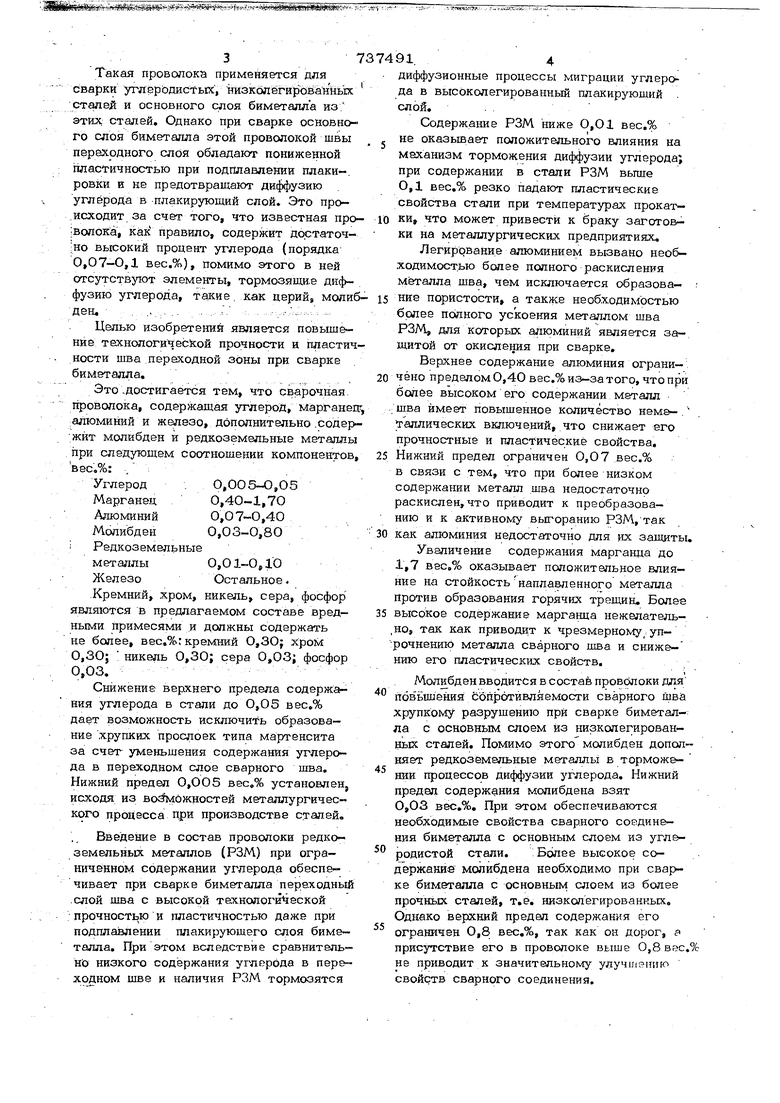

Ддя получения металла проволоки изготовлены три опытных партии проволок, состав которых приведен в табл, 1,

737491

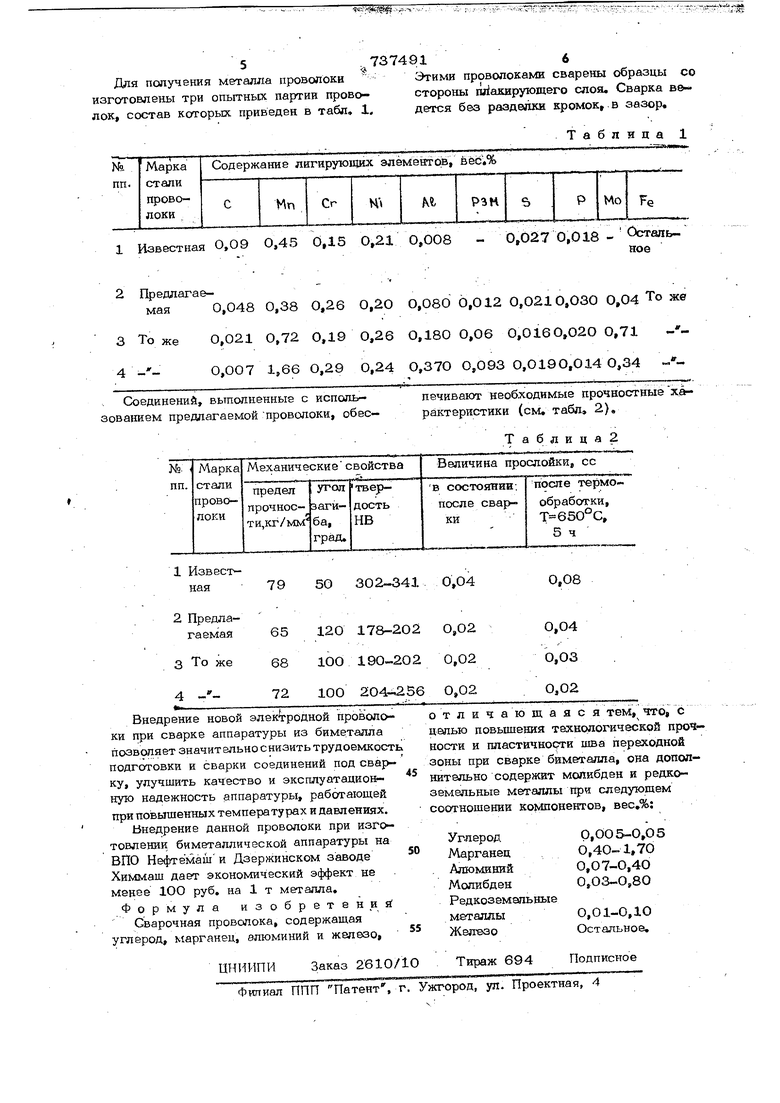

Этими проволоками сварены образцы со стороны плакирующего слоя. Сварка ведется без разделки кромок, в зазор.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Состав порошковой проволоки | 1979 |

|

SU812486A1 |

| Состав стали | 1981 |

|

SU988502A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕАЛЮМИНИЕВОГО СОЕДИНЕНИЯ СВАРКОЙ ПЛАВЛЕНИЕМ | 2013 |

|

RU2552614C1 |

| Состав сварочной проволоки | 1980 |

|

SU941111A1 |

| Состав присадочного материала | 1988 |

|

SU1618553A1 |

| Состав сплава | 1980 |

|

SU961905A1 |

1 Известная 0,09 0,45 0,15 0,21 0,008 2 Предлагаемая0,048 0,38 0,26 0,20 О,О80 а Тоже 0,021 0,72 0,19 0,26 О,180 0,007 1,66 0,29 0,24 0,370 4 --

Соединений, выполненные с иснопь- зованием предлагаемой проволоки, обес1Извест79 50 302-341 0,04 ная

2Предла0,027 0,018 - альное

печивают необходимые прочностные х рактеристики (см табл, 2),

Т а б л и ц а 2

0,08 О,012 0,0210,ОЗО 0,04 То же О,06 0,0160,0200,71 0,093 0,0190,014 0,34

Авторы

Даты

1980-05-30—Публикация

1977-12-16—Подача