Изобретение относится к производству высокопрочного высокомодульного углеродного волокна.

Цель изобретения - получение высокопрочного высокрмодульного углеродного волокна.

Таким образом, процесс карбонизации разделяется на несколько температурных областей, в каждой из которых создается различное воздействие внешнего силового поля и, следовательно, определенные условия деформации волокна.

В результате на каждой стадии формируется структура полупродуктов с различными свойствами. Так, при температурах обработки 400-450° и потере массы 13-16% от массы окисленного волокна высокоэластическая деформация волокна, составляющая 3,5-4,0%, преобладает над упругой составляющей, равной 1,48-1,55%. При температурах 600-630° и потере массы 27-30% от массы окисленного волокна высокоэластическая деформация составляет 0-0,4%, а упругая деформация-2,3-2,9%. Отсутствие выеокоял стической деформации в последнем случае свидетельствует о том, что вытягивание волокна возможно только при обработке ниже 600°. Попытка вытянуть обрабатываемое при 600° волокно приводит к резкому снижению прочности углеродного волокна,

Кроме того, разделение карбонизации на ряд температурных стадий дает возможность удалить на стадиях, предшествующих конечной термообработке, основную массу реакционноспрсо бных летучих продуктов, в

со

О 00

ND

ю

основном, углекислого газа и водяных па- роз, ухудшающих качество волокна при обработках выше 1000°. Благодаря этому возникает возможность сокращения продолжительности стадии конечной термообработки и увеличения производительности процесса карбонизации. В способе по изобретению получают углеродное волокно с высокими физико-механическими свойствами. Минимальная прочность углеродного волокна, полученного при 1.100°С, составляет 390 кгс/мм2, а микропл астика, полученного на основе эпоксидной смолы и этого волокна-550 кгс/мм3.

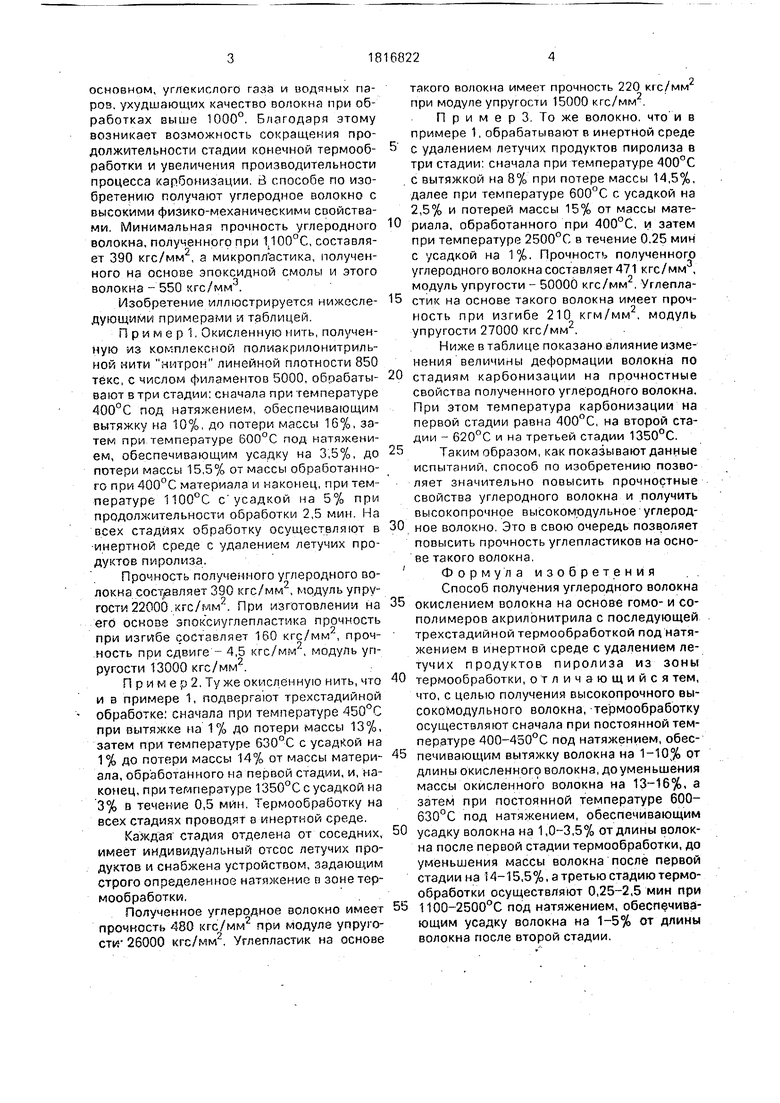

Изобретение иллюстрируется нижеследующими примерами и таблицей.

П р и м е р 1. Окисленную нить, полученную из комплексной полиакрилонитриль- ной нити нитрон линейной плотности 850 тёкс, с числом филаментов 5000, обрабатывают в три стадии: сначала при температуре 400°С под натяжением, обеспечивающим вытяжку на 10%, до потери массы 16%, затем при температуре 600°С под натяжением, обеспечивающим усадку на 3,5%, до потери массы 15,5% от массы обработанного при 400°С материала и наконец, при температуре 1100°С с усадкой на 5% при продолжительности обработки 2,5 мин. На всех стадиях обработку осуществляют в инертной среде с удалением летучих продуктов пиролиза.

Прочность полученного углеродного волокна составляет 390 кгс/мм2, модуль упругости 22000.кгс/мм, При изготовлении на его основе зпоксиуглепластика прочность при изгибе составляет 160 кгс/мм, проч- .ность при сдвиге - 4,5 кгс/мм2, модуль упругости 13000 кгс/мм2.

П р и м е р 2. Ту же окисленную нить, что и в примере 1, подвергают трехстадийной обработке: сначала при температуре 450°С при вытяжке на 1% до потери массы 13%, затем при температуре 630°С с усадкой на 1% до потери массы 14% от массы материала, обработанного на первой стадии, и, наконец, при температуре 1350°С с усадкой на 3% в течение 0,5 мин. Термообработку на всех стадиях проводят в инертной среде.

Каждая стадия отделена от соседних, имеет индивидуальный отсос летучих продуктов и снабжена устройством, задающим строго определенное натяжение п зоне термообработки.

Полученное углеродное волокно имеет прочность 480 кгс/мм2 при модуле упруго- стм 26000 кгс/мм2. Углепластик на основе

такого волокна имеет прочность 220 кгс/мм2 при модуле упругости 15000 кгс/мм2.

П р и м е р 3. То же волокно, что и в примере 1, обрабатывают в инертной среде

с удалением летучих продуктов пиролиза в

три стадии: сначала при температуре 400°С

с вытяжкой на 8% при потере массы 14,5%,

далее при температуре 600°С с усадкой на

2,5% и потерей массы 15% от массы материала, обработанного при 400°С, и затем при температуре 2500°С в течение 0,25 мин с усадкой на 1%. Прочность полученного углеродного волокна составляет 471 кгс/мм3, модуль упругости - 50000 кгс/мм2. Углепла

стик на основе такого волокна имеет прочность при изгибе 210 кгм/мм2, модуль упругости 27000 кгс/мм2.

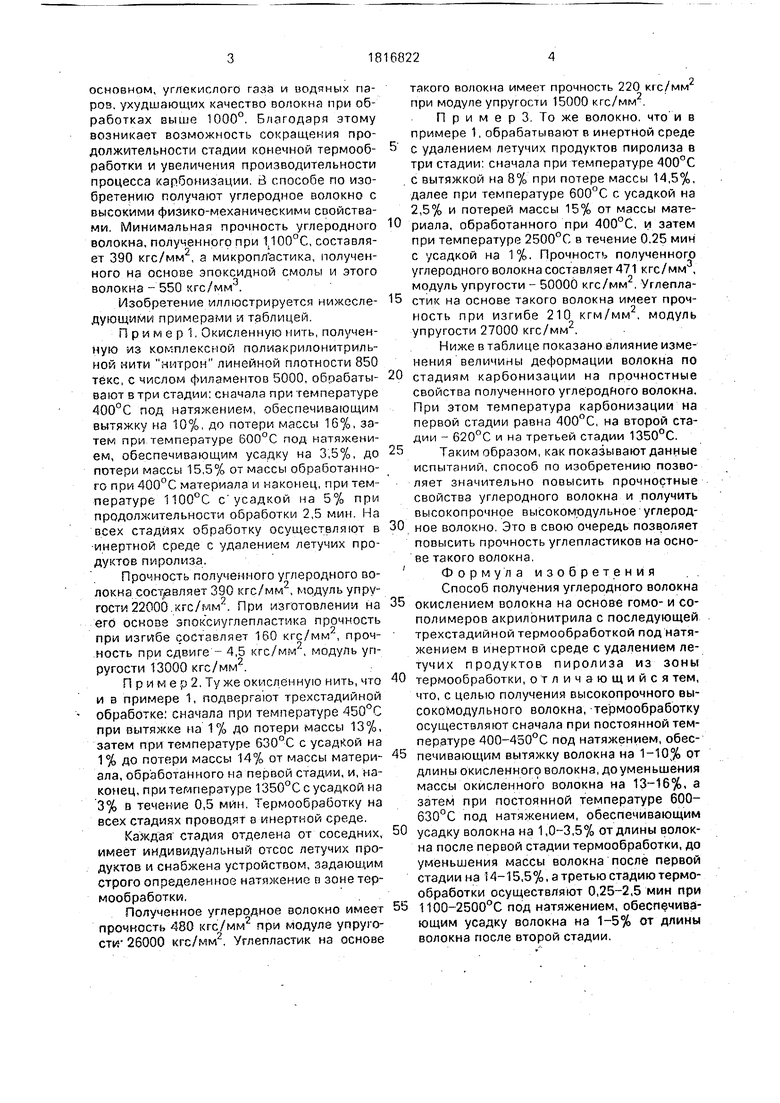

Ниже в таблице показано влияние изменения величины деформации волокна по

стадиям карбонизации на прочностные свойства полученного углеродного волокна. При этом температура карбонизации на первой стадии равна 400°С, на второй стадии - 620°С и на третьей стадии 1350°С.

Таким образом, как показывают данные испытаний, способ по изобретению позволяет значительно повысить прочностные свойства углеродного волокна и получить высокопрочное высокомодульное углеродное волокно. Это в свою очередь позволяет повысить прочность углепластиков на основе такого волокна. Формула изобретения

Способ получения углеродного волокна

окислением волокна на основе гомо- и сополимеров акрилонитрила с последующей трехстадийной термообработкой под натяжением в инертной среде с удалением летучих продуктов пиролиза из зоны

термообработки, отличающийся тем, что, с целью получения высокопрочного высокомодульного волокна, термообработку осуществляют сначала при постоянной температуре 400-450°С под натяжением, обеспечивающим вытяжку волокна на 1-10% от длины окисленного волокна, до уменьшения массы окисленного волокна на 13-16%, а затем при постоянной температуре 600- 630°С под натяжением, обеспечивающим

усадку волокна на 1,0-3,5% от длины волокна после первой стадии термообработки, до уменьшения массы волокна после первой стадийна 14-15,5%, а третью стадию термообработки осуществляют 0,25-2,5 мин при

1100-2500°С под натяжением, обеспечивающим усадку волокна на 1-5% от длины волокна после второй стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО И ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА | 2007 |

|

RU2343235C1 |

| Способ поверхностной модификации углеродных волокнистых материалов | 1983 |

|

SU1816823A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 1996 |

|

RU2130516C1 |

| Способ получения углеродных волокон | 1971 |

|

SU1816818A1 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА | 2008 |

|

RU2372423C2 |

| Способ получения высокопрочных и высокомодульных углеродных волокон | 1971 |

|

SU1821500A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| Способ получения углеродных волокон | 1975 |

|

SU1837081A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089680C1 |

Способ получения углеродного волокна. Сущность изобретения: окисленное волокно на основе гомо- и сополимеров акрило- нитрилалермообрабатывают в три стадии в инертной среде с удалением летучих продуктов пиролиза. На первой стадии при 400-450°С под натяжением, обеспечивающим вытяжку волокна на 1-10%, до уменьшения массы окисленного волокна на 13-16%. На второй стадии при 600-630°С под натяжением, обеспечивающим усадку волокна на 1,0-3,5% от длины волокна после первой стадии термообработки, до уменьшения массы волокна после первой стадии на 14,0-15,5%. На третьей стадии - 0,25-2,50 мин при 1100-2500°С под натяжением, обеспечивающим усадку волокна на 1-5% от длины волокна после второй стадии. Характеристики полученного углеродного волокна: прочность 390-480 кгс/мм , модуль упругости 22000-50000 кгс/мм2. Прочность на изгиб эпоксиуглепластика 160- 220 кгс/мм , прочность на сдвиг 4,5.кгс/мм2, модуль упругости 13000-27000 кгс/мм2. 1 табл. со с

| Секатор И.Г.Мухина | 1987 |

|

SU1531915A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3671192, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1982-06-02—Подача