Изобретение относится к способу получения клея на основе хлоропренового каучука и может быть использовано в резиновой, автомобильной и легкой отраслях промышленности, а также в химическом машиностроении.

Известен способ получения поли- хлоропренового клея, включающий пластикацию каучука, ввод альтак- са, канифоли, минеральных добавок, регенерата резин, вулканизирующего агента при перемешивании с добавлением в растворитель алкилфенолформальдегидной смолы pj. Процесс растворения компонентов длительный, технология малопроизводительна и такова, что способствует получению высоковязкого клея с малым сроком хранения.

Кроме того известен способ получения полихлоропреновых клеев, который включает несколько стадий:

декристаллизацию полихлоропреново- го каучука в распарочных камерах при 7fl-80°C в течение нескольких часов;

00 Ю

I

вальцевание каучука совместно с другими ингредиентами клея, кроме смолы;,

разогрев полученной смеси, на вальцах перед загрузкой в клеемешалку;

растворение смеси в растворителе с добавлением смол и остальных ингредиентов „

Процесс длительный вследствие большого времени растворения каучука , многостадийный, энергоемкий, характеризуется запыленностью помещения при вальцевании каучука совместно с, сыпучими ингредиентами клея о . . . ....;...: ,

Наиболее близким к заявленному способу по технологической сущности к достигаемому эффекту является способ получения клеев 3 , по которому хлоропреновый каучук пластицируют в течение 10 мин при , а затем совместно с альтаксом, дифенилгуа- нидином, оксидом магния и цинка - в течение 15 мин при .60РС„ На других вальцах пластицируют урётановый каучук СКУ-8А в течение 10 мин при 50DC, снимают его и добавляют-к хло- ропреновому каучукуо Совместная пластикация двух каучуков проводится в течение 5 мин„ Далее смесь растворяют в растворителе и части разбавителя, в течение 5 ч при В раствор добавляют канифоль, перемешивают 20 мин, добавляют смолу 101 К 20 мин, смолу ПСХ-ЛС 20 мин, белую сажу 30 мин, дибутилфталат и оставшийся бензин 20 мин.

Клеи, полученные данным способом, обладают недостаточными жизнеспособностью и прочностью склеивания Технология многостадийная, процесс дли- тельный, малопроизводительный с использованием ручного труда вальцовщиков, получаемые партии клея отли- чаются по вязкости и как следствие - по прочности и стабильности при хранении,, ... . ...

Цель изобретения - снижение времени изготовления клея, повышение его жизнеспособности и прочности склеивания. ..

Поставленная цель достигается тем, что процесс пластикации осуществляют постадийно: вначале полихлоро- преновый каучук пластицируют в течение 10-20 мин при , после че- то пластикацию продолжают с введе- нием наполнителя в течение-5-9 мин

5

0

5

0

5

0

5

0

5

при 5-75°С и далее при той же температуре смесь пластицируют в течение 5-15 мин с адгезионной добавкой. Пластицированную смесь гранулируют при 78-82°С, растворяют в смеси растворителя и разбавителя при С.

.. . . : .--. .-.;

В качестве полихлоропренового каучука используют наирит РНП (ТУ 6-014-71-86).;,.

В качестве адгезионныхдобавок применяют п-трет-бутилфенрлформальде- гидную смолу марки 101К (ТУ 6-10- 12б1-8о), хлорированную поливинйлхлоридную смолу пех-лс (ост 6-01-37-79),

канифоль сЪсновую (ГОСТ T9113-7J) хлоркаучук Аллопрен

Наполнителем служат оксид магния (ГОСТ 8И-79) , оксид цинка (ГОСТ 202-76), Белая смола (ГОСТ 18307- 78), оксид титана и другие оксиды металлов.

Растворителем являются смеси ме- тилэтилкетона, толуола, циклогекса- н а, этилацетата, разбавителем - бензин о Клеевая композиция также может содержать и другие компоненты: анти- оксидантом .служит 2,2- метияенбис- (б-трёт-бутйл- -метйлфёнол) под маркой Антйоксидант ИГ-2246Т1 1, уе- ; корителями пластикации - теГраэтил- тиурамдисульфид- тиурам Б; дифе- - нилгуанидин, стабилизаторами - ди-(2-бензтиазолил)-дисульфид -.- альтаке, 2-меркаптобёнзтиазол-- каптаке ; олигодиенэпрксид марки ПДИ-ЗАК ;

Изобретение иллюстрируют следующие примеры.

Пример 1„ Известным способом изготавливают клей следующего состава, мае. %:

Наирит РНП.13,

Урётановый каучук

СКУ-8А3,«

Ускоритель пластикации - тиурам Е 0,2 .

Стабилизаторы:

Альтаке0 27

Дифенилгуанидин : 0,1

Наполнители:

Оксид магния 1,6$

Пкеид цинка0,68

Адгезионные добавки: .Смола 101К13,64

Смола ПСХ-ЛС .. -.,. б

Белая сажаТ,36

Канифольf,23

38,2

19Д 5,05

100,0

На лабораторных вальцах ЛВС 1бОх 320 проводят вальцевание наирита РНП в течение 10 мин при 49°С сов- местно с альтаксом,. дифенилгуаниди- ном, оксидами магния и цинка в течение 15 мин при 60°С„ На других валь- цах лластицируют уретановый каучук СКУ-8.А в течение 10 мин при 50°С, снимают его и добавляют к наиритовом каучуку. Сбвместную пластикацию двух

каучуков проволят в течение 5 мин, далее смесь растворяют в растворителе и части.разбавителя в течение 5 ч при 20+5°С. В раствор добавляют канифоль, перемешивают 20 мин, добавляют смолу 101К 20 мин, смолу ПСХ-ЛС 2.0 мин, белую сажу 30 мин, ди бутилфталат и оставшийся бензин 20 мин.

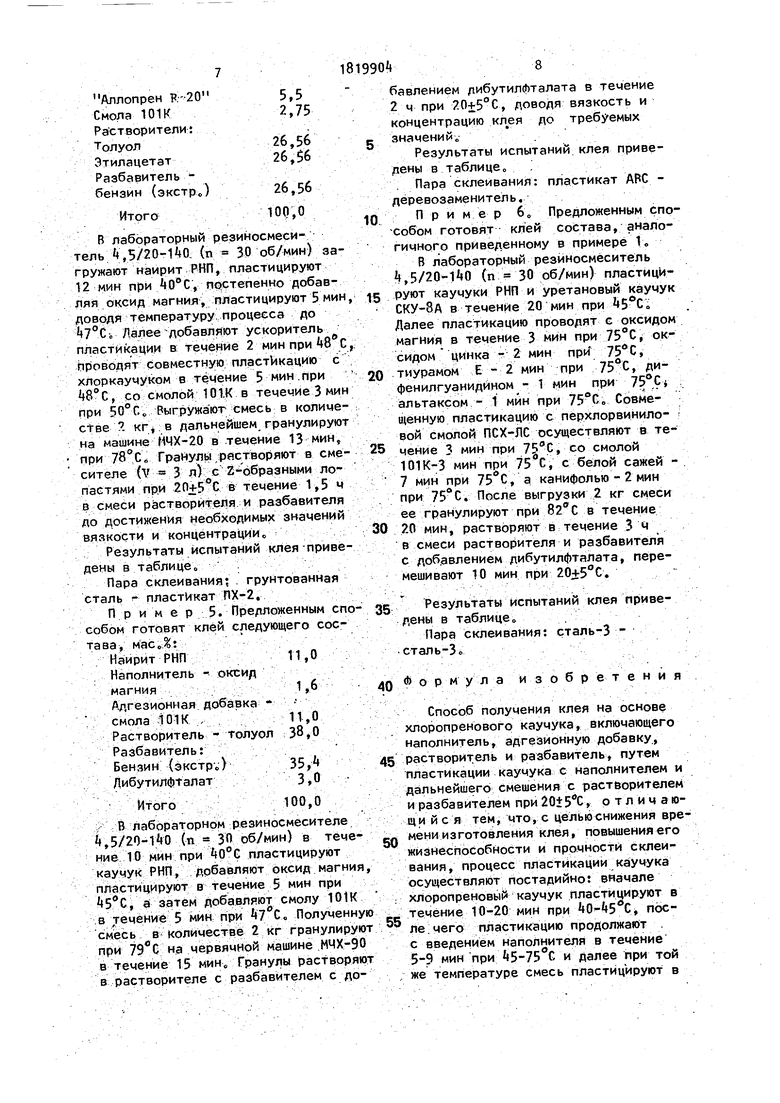

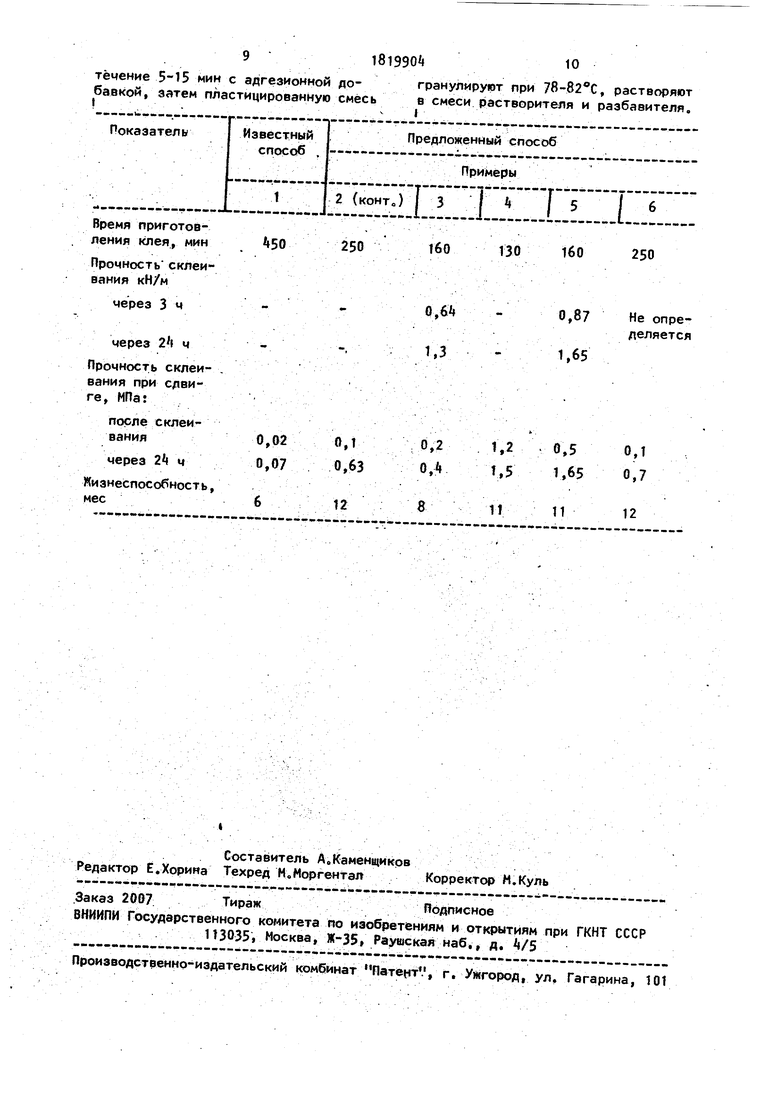

Результаты испытаний клея приведены в таблице.

Пара склеивания: сталь-3 сталь-3.

Пример 2,(контрольный)„

Клей состава аналогичного приведенному в примере t, готовят предложенным способом,

В лабораторном резиносмесителе 4,5-20/140 (п 30 об/мин) пласти- цируют каучуки РНП и уретановый кау- .чук СКУ-8А в течение 20 мин при. 45°С Лалее пластикацию проводят с оксидом магния в течение 3 мин при 47°С, оксидом цинка - 2 мин при 48°С, тиу- рамом Е - 2 мин при 50°С, дифенил- гуанидином - Т мин при 50еС, альтак- сом - 1 мин при 50°С. Совмещенную пластикацию с перхлорвиниловой смолд ПСХ-ЛС осуществляют в течение 2 мин при 55°С, со смолой 101К -.3 мин при 57°С, с белой сажей - 7 мин, с канифолью - 2 мин при 60 С. После выгрузки 2 кг каучуксолержащей смеси ее гранулируют при 82°Х1 в течение 20 мин растворяют в течение Зч в смеси растворителя и разбавителя с добавлением дибутилфталата, перемешивают 10 мин при 20+5°С.

Результаты испытаний приведены в таблице.

10

. ; 15

81990- 6

Пара склеивания: сталь-3 -сталь-3. Пример Зо Предложенным способом готовят клей следующего соста- с ва, масД:

Наирит РНП(Р) 13,6 Антиоксидант

НГ-22А6Г1,0 Наполнитель оксид магния1,21 Адгезионные добавки - хлоркаучук Аллопрен Р-20 ,9б Смола 101К 8,1 Растворители:

Метилэтилкетон 15,7 Толуол17,0 Циклогексан 9, Разбавитель - бензин 29

Итого100

20

5

В лабораторный резиносмеситель марки 4,5/20-1 0 при скорости вращения п 30 об/мин загружают наи- рит РНП(Р), пластицируют в тече- , ние 12 мин при 42°С, подают оксид магния в течение 4 мин, антиокси- дант НГ-2246Г в течение 1 мин при 0 46 С, далее пластикацию проводят с хлоркаучуком в течение 5 мин при 50вС и при той же температуре проводят смешение в резиносмесителе со смолой 10Ж в течение 4 мин. Выгружают 2 кг каучуксодержащей смеси. Полученную каучуксодержащую смесь гранулируют на червячной машине марки МЧХ-90 при 8б°С в течение 10мин0 Полученные гранулы растворяют при 20+5°С в течение 2 ч в смесителе (V 3 л) с Z-образными лопастями в смеси растворителей и разбавителя в количестве, необходимом для достижения нормированных концентрации и вязкости.

Результаты испытаний приведены в таблице„

Пара склеивания: пленка ПВХ - окрашенная сталь.

Пример 40 Предложенным спо- собом готовят клей следующего состава, мас0%:

Намрит РНП . 10,8 Наполнитель - оксид магния1,07 Ускоритель пластикации - тиурам Е 0,2 Адгезионные добавки: Хлоркаучук

5

0

5

0

5

Аллопрен ,5

Смола 101К2,75

Растворители:.

Толуол26,5.6

Этилацетэт26,56 Разбавитель бензин (экстр,)26,56

Итога100,0

В лабораторный резиносмееи- тель ,5/20-1 0 (п 30 об/мин) загружают наирит РНП, пластицируют 12 мин при ДО0С, постепенно добавляя оксид магния, пластицируют 5 мин, доводя температуру- процесса до 7°Сь Далее добавляют ускоритель пластикации в течение 2 мин при А8 С, проводят совместную пластикацию с , хлоркаучуком в течение 5 мин.при Л8°С, со смолой 101.К в течечие3 мин при 50°Г.„ Выгружают смесь в количестве . в дальнейшем гранулируют на машине МЧХ-20 в .течение 13 мин, при 78°,€ б Гранулы /растворяют в сме- сителе (V 3 л) с Й образными ло- пастями при 2П4;5РС в течение 1,5 ч в смеси растворителя и разбавителя до достижения необходимых значений вязкости и концентрации о

Результаты испытаний клея-приведены в таблице :

Пара склеивания . грунтованная сталь пластикат ПХ-2.

ri.-p им е р 5. Предложенным спо- собом готовят клей следующего сое1 - (V . - . Та ВЭ $ McJG о- р

Наирит РНП11,0 : Наполнитель - оксид магния 1,6 А.дгезионная добавка -V смола ;101К , 11,0

Растворитель - толуол ;38,0

Разбавитель:

Бензин (экстр-о)35,

Дибутилфталат 3,0

Итого100,0

б лабораторном резиносмесителе if,5/20-1 (n 30 об/мин) в течение 10 мин при 0°G пластицируют каучук РНП, добавляют оксид магния пластицируют в течение 5 мин при 5°С, а затем добавляют смолу 101К в течение 5 мин, при 7°С. Полученну

смесь в количестве 2 кг гранулируют при на червячной машине МЧХ-90 в течение 15 минс Гранулы растворяют в растворителе с разбавителем с до0

s 0 5 30

35

40

.

45

;

.

50

55

бавлением дибутилфталата в течение 2ч при ЯО+5°С, доводя вязкость и концентрацию клея до требуемых значений

Результаты испытаний клея приведены в таблице „ , .

Пара склеивания: пластикат АРС - дёревозаменитель.

Пример 6 „. Предложенным спо-собом готовят клей состава, аналогичного приведенному в примере V. В лабораторный резйносмёситель Ц,5/20-1kO (п 30 об/мин) пластицируют каучуки РНП и уретановый каучук СКУ-ЗА в течение 20 мин при Далее пластикацию проводят с оксидом магния в течение 3 мин при 75°С оксидом цинка - 2 мин при 75вС, тиурамом Е- 2 мин при , ди- фенилгуанидйном - 1 мин при 75°С альтаксом - 1 мин при 75°Со Совмещенную пластикацию с пёрхлорвинило- вой смолой ПСХ-ЛС осуществляют в течение 3 мин при 75°G, со смолой 101К-3 мин при 75 С, с белой сажей - 7 мин при , а канифолью - 2 мин при 75°С. После выгрузки 2 кг смеси ее гранулируют при 82°С в течение 20 мин, растворяют в течение Зч в смеси растворителя и разбавителя с добавлением дибутилфталата, пере- мешивают 10 мин при 20±5°С.

Результаты испытаний клея приведены в таблице

Пара склеивания: сталь-3

сталь-3«

о р м у л а и з о б р е тения

Способ получения клея на основе хлоропренового каучука, включающего наполнитель, адгезионную добавку, растворитель и разбавитель, путем пластикации каучука с наполнителем и дальнейшего смешения с растворителем и разбавителем при 2015°С, о т л и ч а га- щи йс я тем, что, с целью снижения времени изготовления клея, повышения его Жизнеспособности и прочности склеивания , процесс пластикации каучука осуществляют постадийно: вначале хлоропреновый каучук пластицируют в течение 10-20 мин при после; чего пластикацию продолжают . с введением наполнителя в течение 5-9 мин при 5-75 G и далее при той же температуре смесь пластицируют в

течение 5-15 мин с адгезионной добавкой, затем пластицированную смесь

гранулируют при 78-82°С, растворяют в смеси растворителя и разбавителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2005 |

|

RU2277112C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2279459C1 |

| Клеевая композиция для склеивания деталей обуви | 1982 |

|

SU1065457A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2443743C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2435816C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2434031C2 |

| Клеевая композиция | 2021 |

|

RU2779614C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2261883C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2250916C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2374289C1 |

Сущность изобретения: получают клей на основе хлоропренового каучука Вначале пластицируют каучук в течение 10-20 мин при 40-45°С. Продолжают пластикации с введением наполнителя в течение 5-9 мин при 45-75 °С, При той же температуре вводят адге- зионную добавку и пластицируют 5 - 15 мин„ Пластицированную смесь гранулируют при 78-820С,, Растворяют в смеси растворителя и разбавителя. Получают клей следующего состава, масД: натрит РНП(Р) 13,6, антиокси- дант НГ-22А6Г 1,0, оксид магния 1,21, адгез. добавки - хлоркаучук Алло- прен R-20 4,96, смола 101К8.1, растворители-метилэтилкетон 15,7, толуол 17,0, циклогексан 9,, разба витель - бензин 29. Характеристика клея: время приготовления 160 мин, прочность склеивания 0,64 кН/м (через 3 ч), 1,3 кН/м (через 24 ч).прочность склеивания при сдвиге 0,2МПа (после склеивания), 0,4 (через 24. ч), жизнеспособность 8 месс 1 табл.

Прочность склеивания кН/м

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лайнега П„Н„, Соловьев С „С., Багно Д.И., Левина А„С„ Способы и оборудование для приготовления резиновых клеев | |||

| - Обзор ЦНИИТЭНефте- хим, М., 19860 3« Постоянный технологический регламент У 10 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-07—Публикация

1990-05-07—Подача