Изобретение относится к процессам и аппаратам химической технологии и предназначено для переработки дисперсных материалов, растворов солей в различные соединения в виде ультрадисперсных порошков.

Цель изобретения повышение производительности реактора за счет исключения образования наростов и снижение расхода электроэнергии на единицу продукции за счет исключения перегрева оборудования и более полного его использования.

Цель достигается тем, что в известном реакторе, содержащем камеру нагрева газа с электронагревательными элементами, реакционную камеру с патрубком выдачи готового продукта, крышку с дозатором, установленным по ее оси, камера нагрева газа выполнена в виде нескольких кольцевых коаксиально размещенных зазоров между верхней и нижней стенками реактора и коаксиально расположенными перегородками, сообщающихся через радиальные каналы, выполненные в коаксиальных перегородках то ниже верхней стенки, то выше нижней, начиная со стенки расположенного по ее вертикальной оси корпуса реакционной камеры, верхний патрубок которой выполнен с уменьшением внутреннего диаметра отверстия книзу, а крышка камеры, выполненная в виде усеченного перевернутого конуса, установлена в нем с кольцевым зазором, причем электронагревательные элементы, снабженные насадками, в виде винтообразных секторов, в камере нагрева газа размещены в кольцевом зазоре с меньшим средним диаметром.

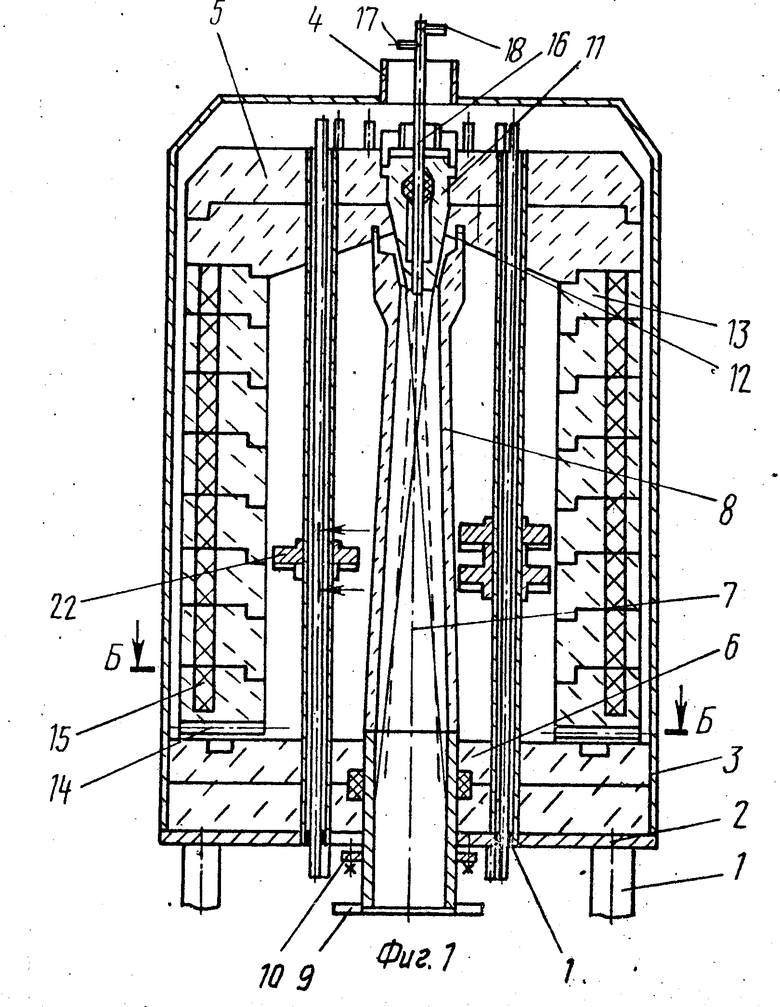

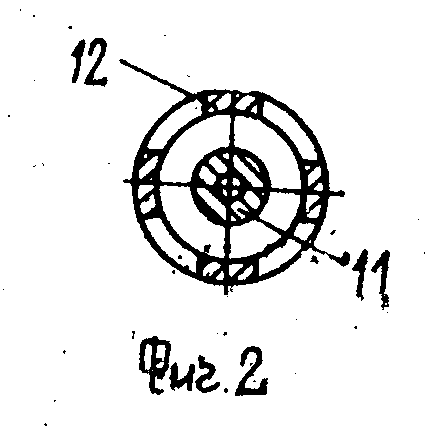

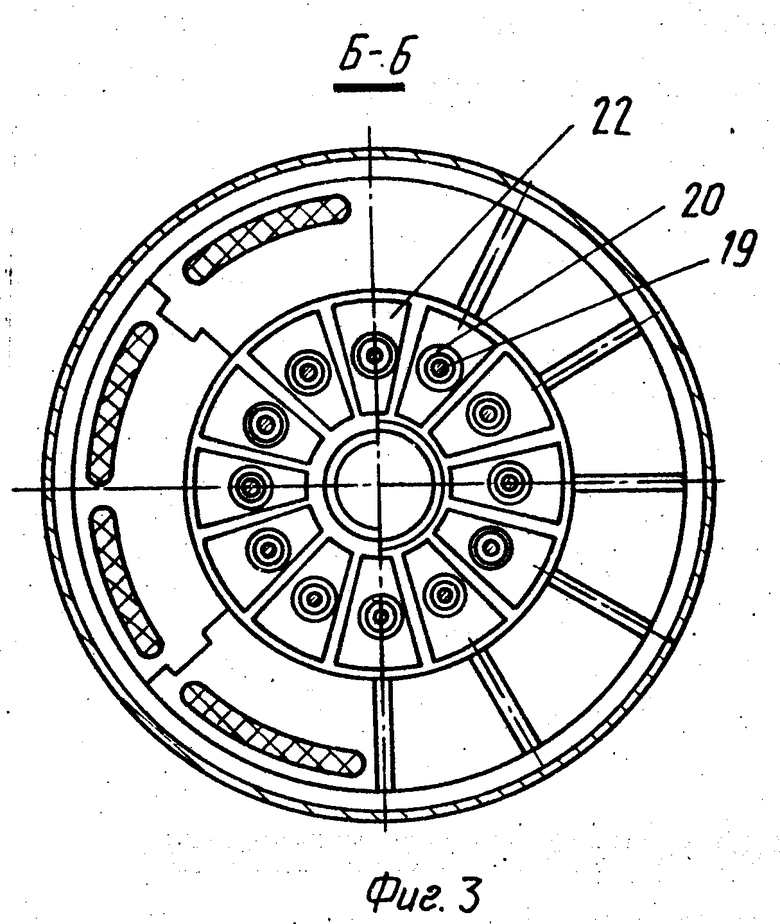

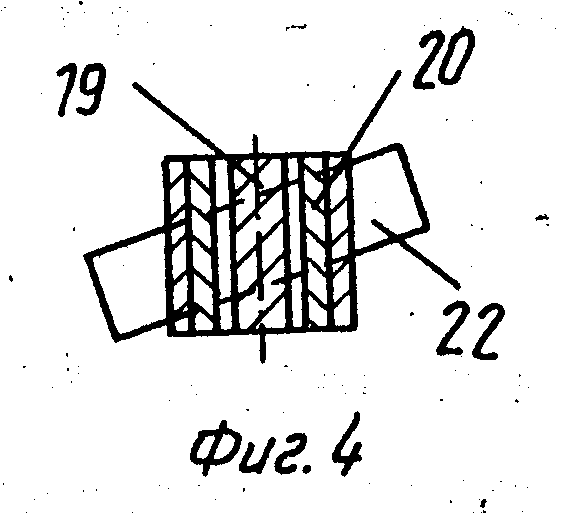

На фиг. 1 изображен общий вид реактора, разрез; на фиг. 2 разрез стыковочного соединения крышки и реакционной камеры; на фиг. 3 поперечный разрез реактора на фиг. 1 по Б-Б; на фиг. 4 устройство насадки электронагревательного элемента.

Термохимический реактор (см. фиг. 1) содержит опоры 1, опорную плиту 2, на плите установлена обечайка 3 с патрубком подачи газа 4. Камера нагрева газа выполнена из двух кольцевых коаксиальных зазоров, ограниченных верхней стенкой 5 и нижней 6. Стенки образованы блоками из термостойкой керамики. Первой коаксиальной перегородкой в реакторе является стенка реакционной камеры 7, которая состоит из пористой керамической конусообразной трубы 8 и металлической 9, выполненной в виде цилиндра. Она снабжена кронштейнами 10 для крепления ее болтами к плите 2. Это дает возможность регулировать по высоте установку реакционной камеры и изменять кольцевой зазор, образованный между внутренним отверстием верхнего патрубка ее керамической части и крышки 11, выполненной в виде перевернутого усеченного конуса. Для этого отверстие в верхнем патрубке камеры выполнено с уменьшением внутреннего диаметра книзу, а его кромка оканчивается выступами 12 (см. фиг. 2), которые для исключения несоосности входят в кольцевой паз, выполненный в верхней стенке. Причем для возможной регулировки камеры по высоте кольцевой паз для выступов выполнен с зазором.

Вторая коаксиальная перегородка камеры нагрева газа выполнена из керамических термостойких блоков 13, нижний из них имеет радиальные каналы 14. Все керамические блоки для уплотнения уложены с термостойкой замазкой, а на стыковочных гранях они выполнены с выступами и пазами (см. фиг. 3). Блоки 13 выполнены со сквозными пазами 15 для теплоизоляции.

Третьей коаксиальной перегородкой в реакторе является стенка обечайки 3. Таким образом, три коаксиальных перегородки в реакторе образуют камеру для проведения реакций из двух кольцевых зазоров. Реакционная камера через нижнюю стенку выведена с уплотнением и оканчивается фланцем для подсоединения трубопровода транспортировки конечных продуктов.

Крышка 11 через верхнюю стенку пропущена с помощью ступенчатого диаметра. Она состоит из керамической и верхней металлической частей. В металлической части выполнено отверстие с резьбой, через которое в крышку по ее оси установлен дозатор 16, предназначенный для подачи через штуцер 17 раствора солей, а через штуцер 18 сжатого воздуха на распыление реактора. В керамической части дозатор имеет уплотнение.

В первом от реакционной камеры зазоре установлены электронагревательные элементы 19, заключенные в трубы 20 из термостойкого керамического материала. Электронагревательные элементы по металлизированным концам в трубах имеют уплотнения 21 из кремнеорганического материала. В зоне нагрева трубы снабжены насадкой 22, выполненной из керамических материалов в виде винтообразных секторов (см. фиг. 3 и 4). При применении более высоких температур в реакторе могут применяться высокочастотные и электродуговые плазмотроны с установкой их также в первый зазор камеры нагрева.

Реактор работает следующим образом.

Через патрубок с фланцем по трубопроводу (на чертеже не показан) из реакционной камеры непрерывно осуществляется откачка газа. Включенные в электросиловую сеть электронагревательные элементы 19 нагревают трубы 20 и насадку 22. Откачиваемый из реакционной камеры газ в зазорах создает скоростной поток, причем скорость этого потока зависит от размера зазора между коаксиальными перегородками. Новые порции газа в реакционную камеру поступают через патрубок 4. На пути движения газовый поток нагревается постепенно. В зазоре между перегородкой из блоков 13 и обечайкой 3 он нагревается до температуры блоков. В радиальных каналах 14 его температура повышается до температуры, которая поддерживается в нижней части зазора между стенкой камеры 7 и блоками 13.

В этом зазоре газ нагревается до заданной температуры. Нагрев осуществляется за счет развитой поверхности насадки 22 и поперечного движения в зазоре под действием винтообразных секторов насадки. Нагретый до заданной температуры газ через пазы между выступами в верхней кромке патрубка камеры за счет созданного перепада давления в кольцевом зазоре между крышкой и отверстием в патрубке сжимается и с приданной скоростью поступает в реакционную камеру 7 в виде конического трубчатого факела (см. фиг. 1).

По оси факела через дозатор 16 непрерывно подается или распыленный до 100 мкм раствор, или дисперсный материал. Развитая поверхность исходного материала активно контактирует с нагретым газом до температуры 600-1300оС, в результате химических реакций интенсивно протекают процессы образования заданных соединений в виде ультрадисперсного порошка. Созданная смесь газа и порошка выносится из зоны нагрева и по трубопроводу поступает в устройство охлаждения, фильтрации и сбора порошка. Благодаря факелу трубчатой формы химические превращения протекают внутри газового потока, внутренние стенки реакционной камеры при этом полностью изолированы от дисперсных материалов газом как за счет формы факела, так и за счет поступления его через поры керамической части стенки камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА | 1997 |

|

RU2116566C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2003 |

|

RU2252817C1 |

| ПЛАЗМОСТРУЙНЫЙ РЕАКТОР | 1998 |

|

RU2142845C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 1999 |

|

RU2167743C2 |

| Аппарат для термической дезинфекции и деструкции медицинских отходов | 2017 |

|

RU2664365C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 1997 |

|

RU2127849C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И БЫТОВАЯ ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2237217C2 |

| УСТАНОВКА ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНОРАЗМЕРНЫХ ПОРОШКОВ И ИСПОЛЬЗУЕМЫЙ В НЕЙ ЦИКЛОН | 2018 |

|

RU2686150C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ПУЛЬПЫ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2360729C1 |

Изобретение может быть использовано для получения ультрадисперсных порошков различных соединений. Сущность изобретения. Получение порошка осуществляется путем проведения химических реакций в газе, который нагревается предварительно до заданной температуры в камере, выполненной из кольцевых коаксиально расположенных между собой перегородок. Электрические нагревательные элементы размещены в зазоре. Газ нагревается при движении по зазору от периферии к центру. В кольцевом зазоре между крышкой и верхним отверстием патрубка реакционной камеры газ сжимается и формируется в конический трубчатый факел. В центр его подается распыленный исходный продукт. Химические реакции в камере протекают с изоляцией от стенок газом, что полностью исключает образование на стенках камеры наростов продукта. 1 з. п. ф-лы, 4 ил.

| Устройство для измерения вязкости жидкостей | 1987 |

|

SU1469317A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1996-05-10—Публикация

1991-01-22—Подача