Изобретение относится к способам извлечения битума из битумсодержащих пород (БСП) и может быть использовано в нефтедобывающей и нефтеперерабатывающей промышленности.

Цель изобретения - уменьшение плотности извлекаемого битума и снижение энергозатрат.

Способ осуществляется следующим образом.

Из битумсодержащей породы и воды, содержащей добавку силиката натрия готовят суспензию в соотношении, равном 1-.(4,00-2,33) соответственно. Полученную суспензию дополнительно подвергают кавитационной обработке с кратностью от 3 до 5 при температуре 5-65°С. при этом поток суспензии рециркулирует в режиме ка- витационных автоколебаний в частотном диапазоне 10-60 Гц.

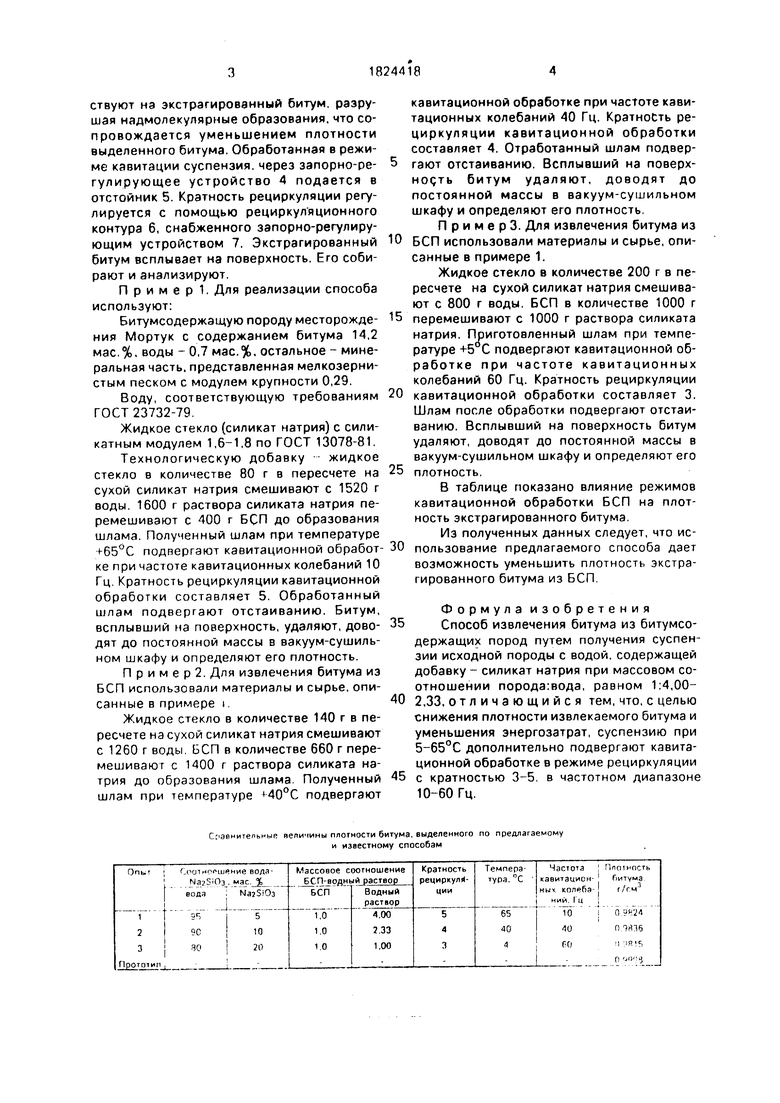

Для реализации предлагаемого способа используют технологическую схему, представленную на чертеже.

Технологическая схема для извлечения битума и: ЬТ включает накопительный

бункер 1, устройство для перекачки суспензии 2, камеру кавитационно-кумулятив- ной обработки 3, запорно-регулирующее устройство 4,7. отстойник 5. рециркуляционный контур 6.

Водную суспензию БСП подают в накопительный бункер 1, откуда с помощью устройства 2 суспензию в режиме кавита- ционных автоколебаний перекачивают в камеру 3 для кавитационно-кумулятивной обработки. При кавитационной обработке за пульсирующими суперкавернами, образующимися в устройстве 2 и замыкающимися в камере 3. возникают поля кавитационных микропузырьков, при схло- пывании которых образуются сверхскоростные кумулятивные микроструйки. Микроструйки, соударяясь с частицами БСП, отделяют битум, адсорбированный на поверхности частицы Технологическая добавка силиката натрия уменьшает величину поверхностного натяжения на границе вода-битум, что препятствует обратной адсорбции экстрагированного битума Одновременно кумулятивные струйки воздейЈ

00

ю

I

00

ствуют на экстрагированный битум, разрушая надмолекулярные образования, что сопровождается уменьшением плотности выделенного битума. Обработанная в режиме кавитации суспензия, через запорно-ре- гулирующее устройство 4 подается в отстойник 5. Кратность рециркуляции регулируется с помощью рециркуляционного контура 6, снабженного зэпорно-регулиру- ющим устройством 7. Экстрагированный битум всплывает на поверхность. Его собирают и анализируют.

П р и м е р 1, Для реализации способа используют:

Битумсодержащую породу месторождения Мортук с содержанием битума 14,2 мас.%, воды - 0,7 мас.%, остальное - минеральная часть, представленная мелкозернистым песком с модулем крупности 0,29.

Воду, соответствующую требованиям ГОСТ 23732-79.

Жидкое стекло (силикат натрия) с силикатным модулем 1,6-1,8 по ГОСТ 13078-81.

Технологическую добавку жидкое стекло в количестве 80 г в пересчете на сухой силикат натрия смешивают с 1520 г воды. 1600 г раствора силиката натрия перемешивают с 400 г БСП до образования шлама. Полученный шлам при температуре -65°С подвергают кавитационной обработке при частоте кавитационных колебаний 10 Гц.Кратность рециркуляции кавитационной обработки составляет 5. Обработанный шлам подвергают отстаиванию. Битум, всплывший на поверхность, удаляют, доводят до постоянной массы в вакуум-сушильном шкафу и определяют его плотность.

П р и м е р 2. Для извлечения битума из БСП использовали материалы и сырье, описанные в примере i.

Жидкое стекло в количестве 140 г в пересчете на сухой силикат натрия смешивают с 1260 г воды. БСП в количестве 660 г перемешивают с 1400 г раствора силиката натрия до образования шлама. Полученный шлам при температуре +40°С подвергают

кавитационной обработке при частоте кавитационных колебаний 40 Гц. Кратность рециркуляции кавитационной обработки составляет 4. Отработанный шлам подвер- гают отстаиванию. Всплывший на поверх- норть битум удаляют, доводят до постоянной массы в вакуум-сушильном шкафу и определяют его плотность.

П р и м е р 3. Для извлечения битума из БСП использовали материалы и сырье, описанные в примере 1.

Жидкое стекло в количестве 200 г в пересчете на сухой силикат натрия смешивают с 800 г воды, БСП в количестве 1000 г 5 перемешивают с 1000 г раствора силиката натрия. Приготовленный шлам при температуре +5 С подвергают кавитационной обработке при частоте кавитационных колебаний 60 Гц. Кратность рециркуляции кавитационной обработки составляет 3. Шлам после обработки подвергают отстаиванию. Всплывший на поверхность битум удаляют, доводят до постоянной массы в вакуум-сушильном шкафу и определяют его плотность.

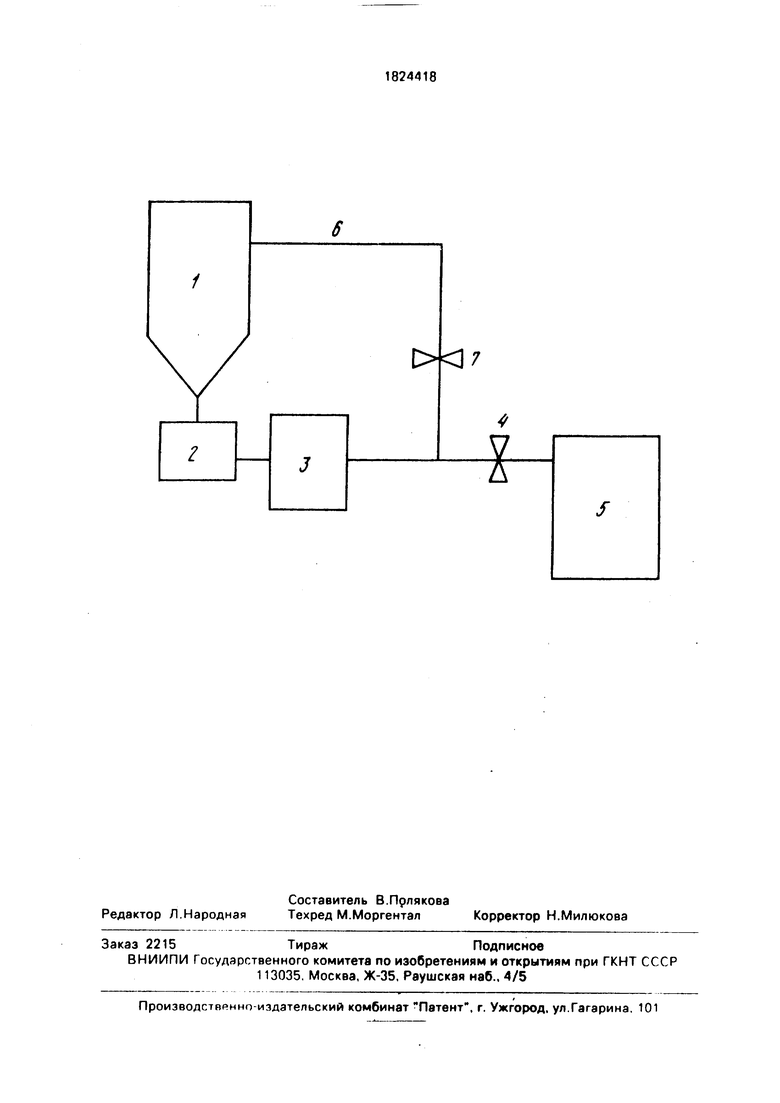

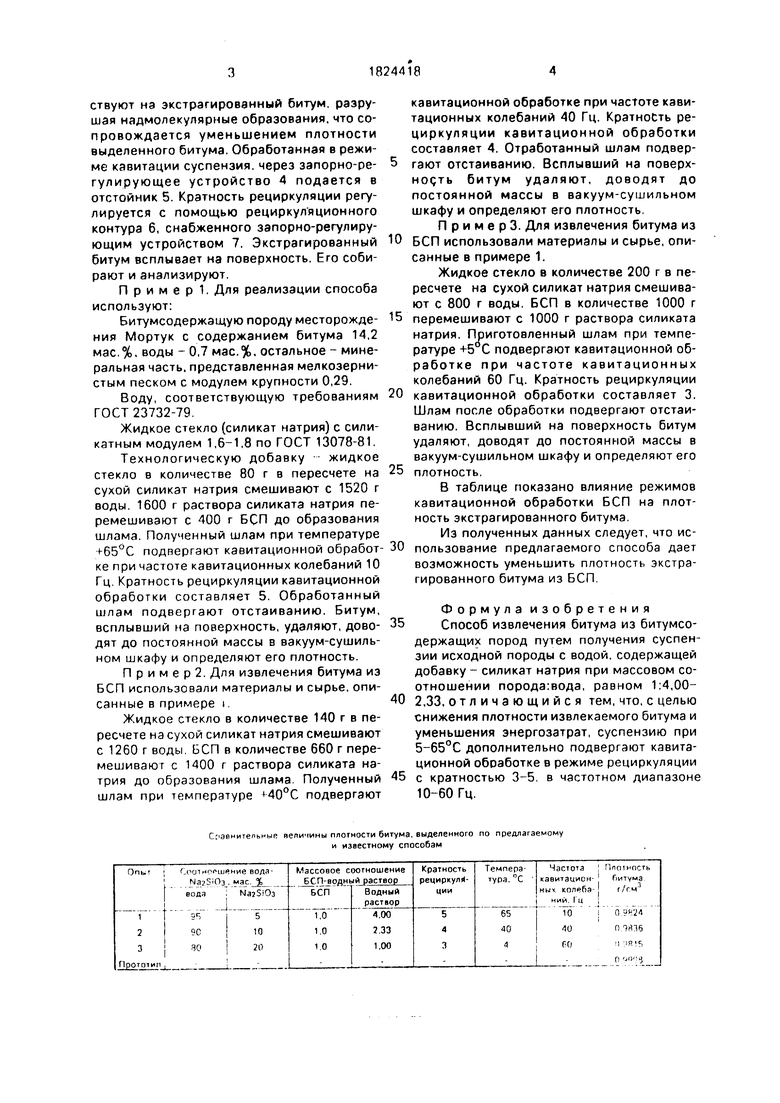

В таблице показано влияние режимов кавитационной обработки БСП на плотность экстрагированного битума.

Из полученных данных следует, что использование предлагаемого способа дает возможность уменьшить плотность экстрагированного битума из БСП.

0

5

0

Формула изобретения Способ извлечения битума из битумсо- держащих пород путем получения суспензии исходной породы с водой, содержащей добавку - силикат натрия при массовом соотношении порода:вода, равном 1:4,00- 2,33, отличающийся тем, что, с целью снижения плотности извлекаемого битума и уменьшения энергозатрат, суспензию при дополнительно подвергают кавитационной обработке в режиме рециркуляции с кратностью 3-5, в частотном диапазоне 10-60 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНЫХ ВЯЖУЩИХ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 1998 |

|

RU2162867C2 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ НЕФТЕСОДЕРЖАЩЕГО ГРУНТА | 1998 |

|

RU2139143C1 |

| Способ гидродинамической активации извести | 1985 |

|

SU1316690A1 |

| Керамическая масса | 2000 |

|

RU2220121C2 |

| СПОСОБ ЭКСТРАКЦИИ И ВОССТАНОВЛЕНИЯ БИТУМА ИЗ БИТУМНОЙ ПЕНЫ И ПРИМЕНЯЕМЫЙ ДЛЯ ЭТОГО СПОСОБ ПРОТИВОТОЧНОЙ ДЕКАНТАЦИИ | 1999 |

|

RU2214439C2 |

| МОДИФИЦИРОВАННЫЕ АМИНОАЛЬДЕГИДНЫЕ СМОЛЫ И ИХ ПРИМЕНЕНИЕ В ПРОЦЕССАХ РАЗДЕЛЕНИЯ | 2007 |

|

RU2432998C2 |

| МОДИФИЦИРОВАННЫЕ АМИНАЛЬДЕГИДНЫЕ СМОЛЫ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ РАЗДЕЛЕНИЯ | 2005 |

|

RU2420358C2 |

| Способ получения битумных вяжущих для дорожных покрытий | 2017 |

|

RU2685214C1 |

| АМИНОАЛЬДЕГИДНЫЕ СМОЛЫ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ РАЗДЕЛЕНИЯ | 2005 |

|

RU2397026C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМИНОЗНЫХ ПЕСЧАНИКОВ | 1994 |

|

RU2074226C1 |

Сущность: битумсодержащие породы смешивают с водой, содержащей силикат натрия при массовом соотношении породы и воды, равном 1:4,00-2.33, подвергают кавитационной обработке в режиме рециркуляции с кратностью 3-5 в частном диапазоне 10-60 Гц, 1 ил., 1 табл.

Сравнительные величины плотности битума, выделенного по предлагаемому и известному способам

7

r

1

/

| Патент США № 4201656, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР Tsh 648597, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-06-30—Публикация

1991-05-22—Подача