Изобретение относится к спиртовой и дрожжевой промышленности, в частности, к способам выделения хлебопекарных дрожжей из зрелой бражки, и может быть также использовано в микробиологической промышленности при выделении из среды биомассы микроорганизмов - анаэробов путем ступенчатой сепарации.

Цель изобретения - сокращение потерь дрожжей и уменьшение расхода электроэнергии.

Это достигается тем, что в известном способе выделения хлебопекарных дрожжей из зрелой мелассно-спиртовой бражки путем ступенчатой сепарации, зрелую

бражку подвергают отстаиванию до достижения о осадочной части концентрации дрожжей 120-150 г/л, после чего осадочную часть направляют на третью ступень сепарации, а надосадочную - на первую.

В отличие or способа-прототипа в заявленном способе, сепарированию на первых двух ступенях подвергается не вся зрелая бражка, а лишь часть ее с меньшим содержанием дрожжей, которая является надоса- дочной в результате частичного отстаивания. При этом создаются условия для снижения потерь дрожжей: с одной стороны, вследствие того, что дрожжи осадочной части не участвуют в процессе отделения

00

ю J 4 со чэ

на первых двух ступенях сепарации; с другой - по причине улучшения условий сепа- рлции, поскольку вязкость среды с пониженной концентрацией биомассы уменьшается, а фак гор разделения при этом увеличивается.

Сокращение объема сепарируемой на первых двух ступенях среды обуславливает, соответственно, уменьшение продолжительности работы сепараторов, а значит и расхода электроэнергии.

Применение о известных способах перемешивания среды во всех аппаратах в том числе и в последнем, где находится зрелая бражка, связано с необходимостью нахождения дрожжевых клеток во взвешенном состоянии, что обеспечивает их нормальное физиологическое состояние и функциональные свойства. Длительное же пребывание среды без перемешивания может привести к образованию плотного осадка биомассы, в котором дрожжи не имеют доступа к питательным веществам среды. При этом качество дрожжей ухудшается. В предлагаемом способе перемешивание приостанавливают на короткое время, поскольку оседание дрожжей из зрелой бражки происходит интенсивно вследствие того, что брожение практически завершено. В зависимости от качества сырья, используемого в производстве, а также от применяемой технологии брожения длительность оседания дрожжей до достижения концентрации биомассы в нижней части аппарата 120-150 г/л находится в пределах 15-60 мин, что не оказывает отрицательного влияния на хлебопекарные свойства товарных дрожжей. Создание в осадочной части зрелой бражки концентрации биомассы ниже 120 г/л увеличит объем осадочной части, которая, поступит} на третью ступень сепарации, увеличит нагрузку на сепараторы и усложнит промывку дрожжей, поскольку содержит больше бражки, а значит, и красящих веществ. В конечном итоге это приведет к ухудшению качества товарных дрожжей.

Увеличение биомассы дрожжей в осадочной части сверх 150 г/л требует большей длительности отстаивания, что по вышеописанной причине приведет к ухудшению качества хлебопекарных дрожжей. Введение осадочной части зрелой бражки на третью ступень сепарации обусловлено необходимостью участия всей биомассы дрожжей во всех ступенях промывки (первая промывка - на третьей ступени), з та«ок ; тем, что благодаря отстаиванию нет необходимости дополнительного сгущения

среды на второй ступени перед первой промывкой.

Сравнение заявляемого технического решения с прототипом показало, что оно

отличается от известного

отстаиванием зрелой бражки; вводом осадочной части бражки на третью ступень сепарации, минуя две первых ступени.

Именно сочетание предлагаемых приемов обеспечивает в заявляемом способе достижение поставленной цели - сокращение потерь дрожжей и уменьшение расхода электроэнергии.

5 Способ осуществляют следующим образом.

Зрелую бражку с содержанием дрожжей 25-35 г/л отстаивают до достижения концентрации биомассы в осадочной части

0 среды 120-150 г/л (отбор пробы на высоте 1 /10 от уровня бражки в аппарате). Осадочную часть направляют на третью ступень сепарации. Надосадочную жидкость концентрацией биомассы 16-18 г/л подают на

5 первую ступень сепарации. Соотношение объемов осадочной и надосадочной частей - 1:7-9, а соотношение количеств содержащейся в этих частях биомассы - 1:1. Установленные потери дрожжей на первых двух

0 ступенях сепарации 2-3% к массе и дрожжей, участвующих в этом процессе (2: с.ЗО), а поскольку половина дрожжей поступает на сепарацию, минуя эти ступени, то потери будут уменьшены вдвое, т.е. составляет 15 1,5% к общей массе дрожжей.

Концентрат дрожжей после второй ступени совместно с осадочной частью зрелой бражки вводят на третью ступень сепарации, где начинается процесс промывки кон0 центрата водой и сгущение промытой биомассы, что осуществляется также на четвертой и последующих ступенях сепарации. Промытый дрожжевой концентрат после последней ступени с содержанием 400-450 г/л

5 фильтруют, прессуют с последующими формованием и упаковкой товарных хлебопекарных дрожжей.

В результате уменьшения объема среды, поступающей на первую (а, значит, и на

0 вторую) ступень сепарации (на 1/8-1/10 часть) соответственно сократится и расход электроэнергии на этих ступенях.

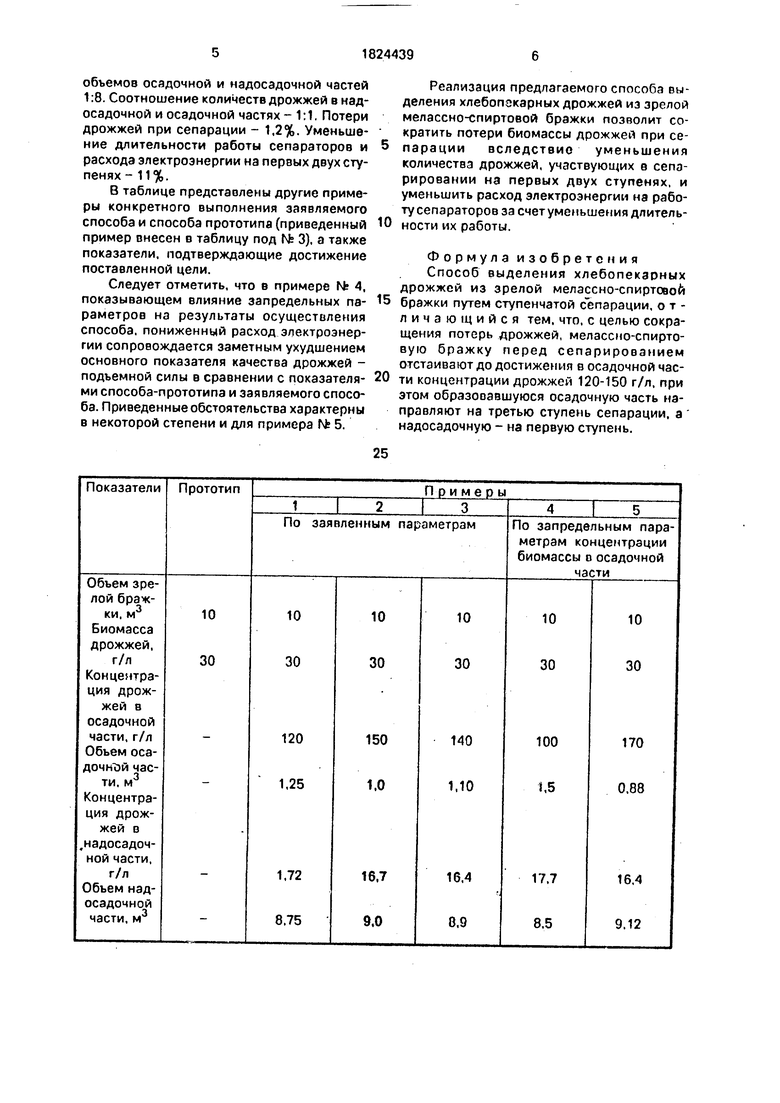

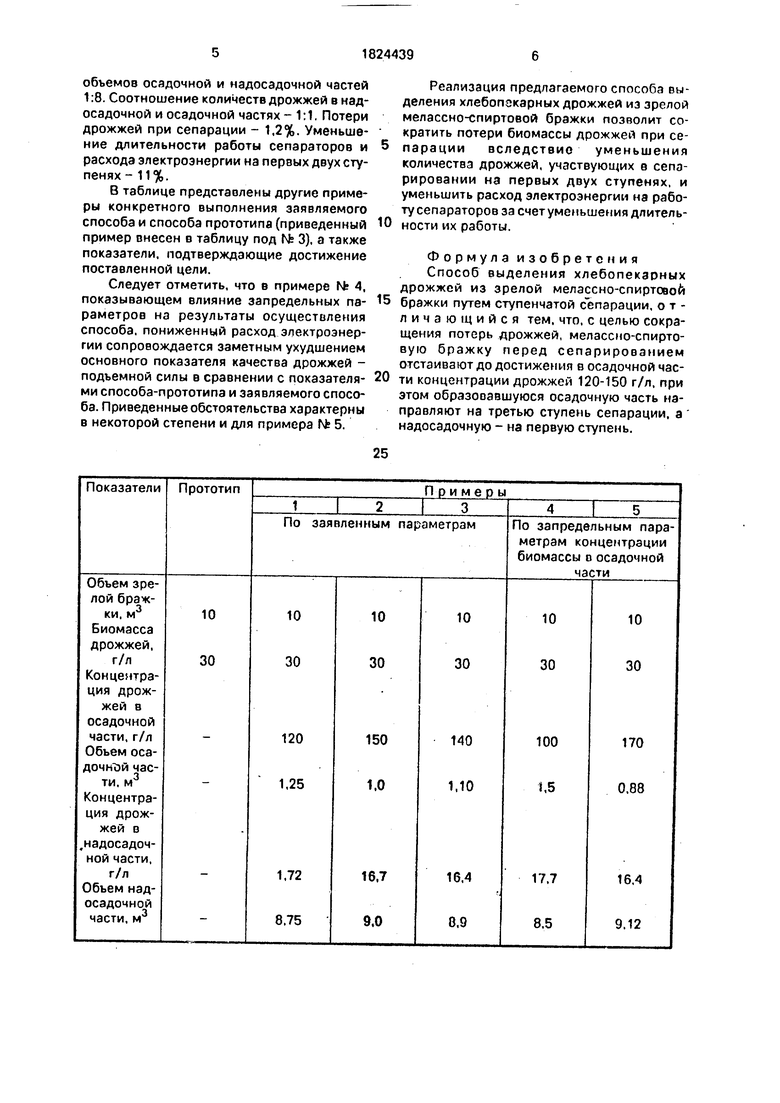

П р и м е р 1. Зрелую бражку с содержанием дрожжей 30 г/л отстаивают до дости5 жения концентрации биомассы в осадочной части среды 140 г/л с введением этой части на третью ступень сепарации. Содержание биомассы в надосадочной части - 16.4 г/л. Обьем осадочной части - 11 % к объему зрелой бражки, что вытекает из соотношения

объемов осадочной и надосадочной частей 1:8. Соотношение количеств дрожжей в надосадочной и осадочной частях - 1:1. Потери дрожжей при сепарации - 1,2%. Уменьшение длительности работы сепараторов и расхода электроэнергии на первых двух ступенях -11%.

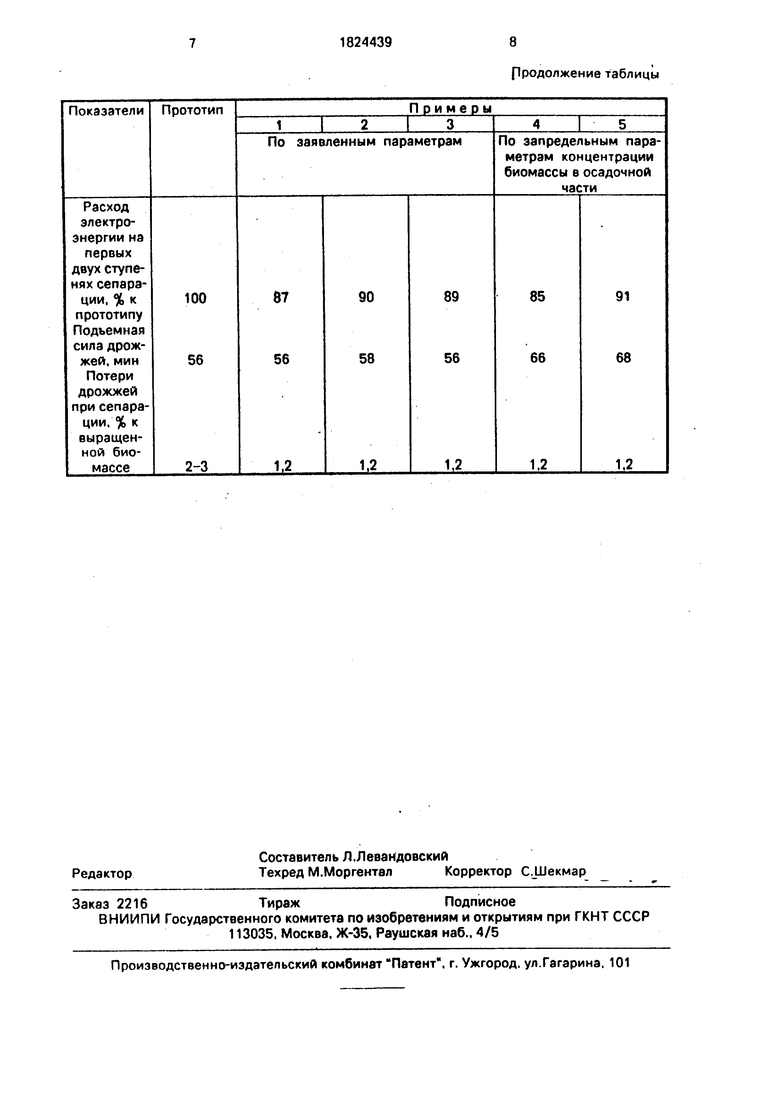

В таблице представлены другие примеры конкретного выполнения заявляемого способа и способа прототипа (приведенный пример внесен в таблицу под № 3). а также показатели, подтверждающие достижение поставленной цели.

Следует отметить, что в примере Nfc 4, показывающем влияние запредельных параметров на результаты осуществления способа, пониженный расход электроэнергии сопровождается заметным ухудшением основного показателя качества дрожжей - подъемной силы в сравнении с показателями способа-прототипа и заявляемого способа. Приведенные обстоятельства характерны в некоторой степени и для примера № 5.

0

Реализация предлагаемого способа выделения хлебопекарных дрожжей из зрелой мелассно-спиртовой бражки позволит сократить потери биомассы дрожжей при сепарации вследствие уменьшения количества дрожжей, участвующих в сепарировании на первых двух ступенях, и уменьшить расход электроэнергии на работу сепараторов за счет уменьшения длительности их работы.

Формула изобретения Способ выделения хлебопекарных дрожжей из зрелой мелассно-спиртовой

бражки путем ступенчатой сепарации, отличающийся тем. что, с целью сокращения потерь дрожжей, мелассно-спирто- вую бражку перед сепарированием отстаивают до достижения в осадочной части концентрации дрожжей 120-150 г/л. при этом образовавшуюся осадочную часть направляют на третью ступень сепарации, а надосадочную - на первую ступень.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБРАЖИВАНИЯ МЕЛАССНОГО СУСЛА | 1985 |

|

SU1342029A1 |

| Способ промывки хлебопекарных дрожжей | 1976 |

|

SU612954A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ | 1979 |

|

SU803472A1 |

| Способ сбраживания мелассного сусла | 1980 |

|

SU939548A1 |

| СПОСОБ УТИЛИЗАЦИИ ПОСЛЕДРОЖЖЕВОЙ МЕЛАССНОЙ БРАЖКИ | 1993 |

|

RU2073701C1 |

| Способ непрерывного культивирования засевных дрожжей при производстве спирта и хлебопекарных дрожжей | 1987 |

|

SU1521766A1 |

| Способ сбраживания мелассного сусла для производства спирта | 1985 |

|

SU1296579A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ | 2008 |

|

RU2378367C1 |

| ШТАММ ДРОЖЖЕЙ SACEHAROMYCES CEREVISIAE, MEYEN ДЛЯ ПОЛУЧЕНИЯ ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ И ЭТАНОЛА НА МЕЛАССЕ | 1990 |

|

RU2039813C1 |

| ШТАММ ДРОЖЖЕЙ SACCHAROMYCES CEREVISIAE, ИСПОЛЬЗУЕМЫЙ ДЛЯ СБРАЖИВАНИЯ МЕЛАССНОГО СУСЛА В ПРОИЗВОДСТВЕ ЭТИЛОВОГО СПИРТА И ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ | 2000 |

|

RU2186846C2 |

Использование: спиртовая и дрожжевая промышленность, выделение хлебопекарных дрожжей. Сущность изобретения: зрелую бражку с содержанием дрожжей 25 - 35 г/л отстаивают до концентрации о осадочной части 120 - 150 г/л. Осадочную часть направляют на третью ступень сепарации. Надосадочную жидкость с концентрацией дрожжей 16-18 г/л подают на первую ступень сепарации, затем - из вторую. Концентрат дрожжей после второй ступени совместно с осадочной частью, образовавшейся в процессе отстаивания, направляют на третью ступень сепарации, где осуществляют промывку дрожжей водой и концентрирование промытой биомассы дрожжей. Далее концентрат направляют на промывку и концентрирование на четвертую и последующие ступени сепарации. Полученный промытый концентрат после последней ступени сепарации с содержанием 400-450 г/л фильтруют, прессуют, формуют и упаковывают. 1 табл. СО с

| Плевако Е.А. | |||

| Гивартовский Р.В | |||

| Технология дрожжевого производства, 1949 | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Технологический регламент производства прессованных хлебопекарных дрожжей из мелассно-спиртовой бражки, 29.06.83, Упроспирт МПП СССР, Киев | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1993-06-30—Публикация

1990-11-20—Подача