11

Изобретение относится к спиртовой промьшленности, в частности к способам сбраживания мелассы при однопро- дуктовом произйодетве спирта с градиентно-непрерывным дрожжегенерирова- нием.

Цель изобретения повышение выхода спирта путем снижения потерь .сахара на образование биомассы дрожжей и глицерина.

Способ осуществляют следующим образом.

Мелассу, предназначенную для сбра

живания, делят на две части в отноше- |г и основного сусла 3:1 в головном бронии 42 и 58%. Первую часть обогащают источниками азота и фосфора в виде карбамида и диаммонийфосфата по известным нормам, подкисляют серной или соляной кислотой до рН 5,0-5,2, разбавляют водой до концентрации 16- 17% СВ и используют для дрожжегене- рирования.

Размножение дрожжей ведут в последовательно соединенных дрожжегене- раторах с тремя стадиями аэрирования: на первой стадии достигается 100%--ное на второй - 70-60%-ное и на третьей- 30-40%-ное насыщение среды кислородом (при этом расход воздуха соответственно составляет 20-25, 10-15, 5 - 6 м /м ч), и с рециркуляцией производственных дрожжей с третьей на первую стадию. Мелассное сусло концентрацией 16-17% СВ и активной кислотностью 5,0-5,2 направляют в головной дрожжегенератор, и по переточньш коммуникациям оно, проходя три стадии аэрирования, постепенно сбраживается до видимой концентрации сухих веществ 7-8%. В связи с тем, что при однопро- дуктовом производстве объем производственных дрожжей составляет 75% от конечного объема зрелой бражки,то скорость разбавления среды в голов- ной.дрожжегенераторе составляет 0,5 ч и при коэффициенте рециркуляции производственных дрожжей с третьей стадии аэрирования на первую, равном 0,2, содержание биомассы в производственных дрожжах составляет 30-35 г/л. Такое количество дрожжей является достаточным для анаэробного брожения мелассного сусла и обеспечивает требуемое содержание дрожжевой биомассы в зрелой бражке (25-28 г/л).

Оставшуюся часть мелассы (58%) подкисляют до рН 1,0-1,5, обогащают

. + -- ,,, 7-,

дильном аппарате рН сбраживаемой среды составляет 4,0-4,2. Высокое накопление дрожжевой биомассы в аэробной стадии вызывает ускорение анаэробного сбраживания и позволяет повысить начальную концентрацию сбраживаемого сусла, а понижение рН среды до 4,0- 4,2 снижает прирост дрожжей в анаэробной стадии и уменьшает потери са-- 25 хара на образование глицерина.

При подкислении мелассы для анаэробного до рН 1,0-1,5 и после ее смешивания с производственными дрожжами на стадии главного брожения обеспечивается значение рН 4,0- 4,2, что уменьшает.анаэробный прирост биомассы и связанные с этим потери сахара, а также способствует снижению потерь сахара на образование глицерина на этой стадии.

Дальнейшее снижение значения рН нецелесообразно в связи с ухудшением при этом физиологического состояния дрожжей и замедлением брожения.

Подкисление мелассы до рН 1,6 и выше ведет к повышению рН мелассного сусла на стадии главного брожения до значений выше, чем 4,2, что снижает эффективность ингибирования анаэробного прироста биомассы и увеличивает

30

35

40

45

50

55

ионами Mg , Мп

Zn

в количестве

потери на этой стадии сахара, в том числе на образование глицерина.

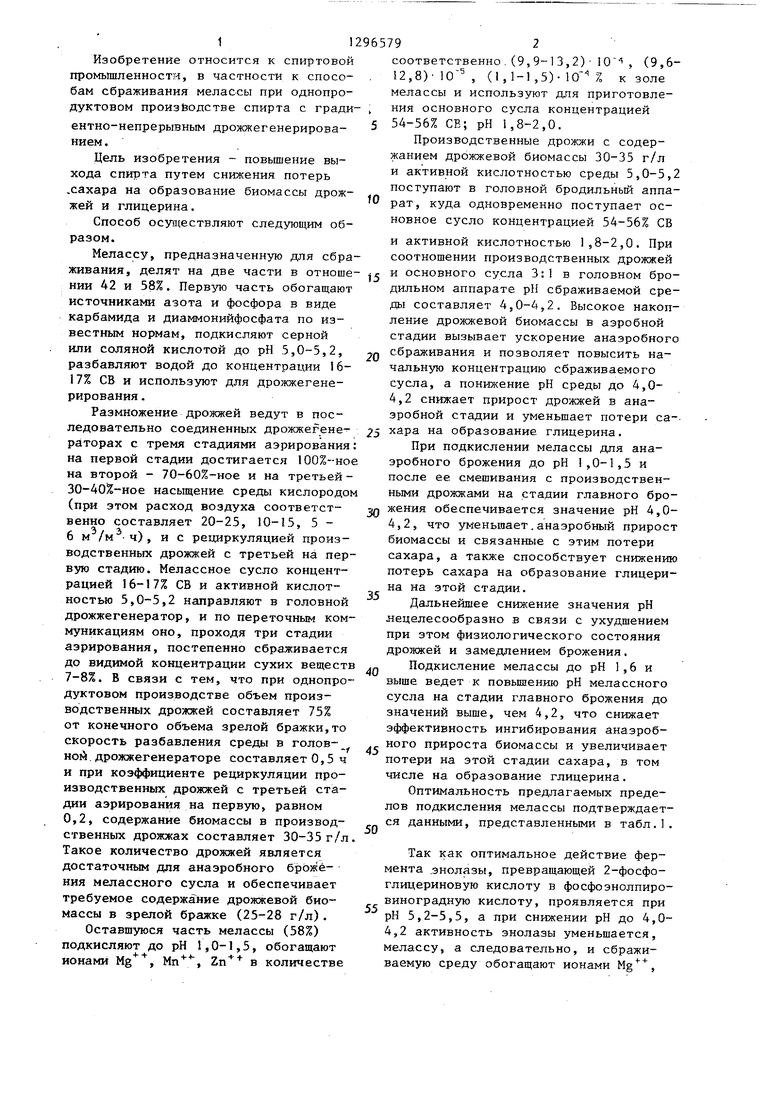

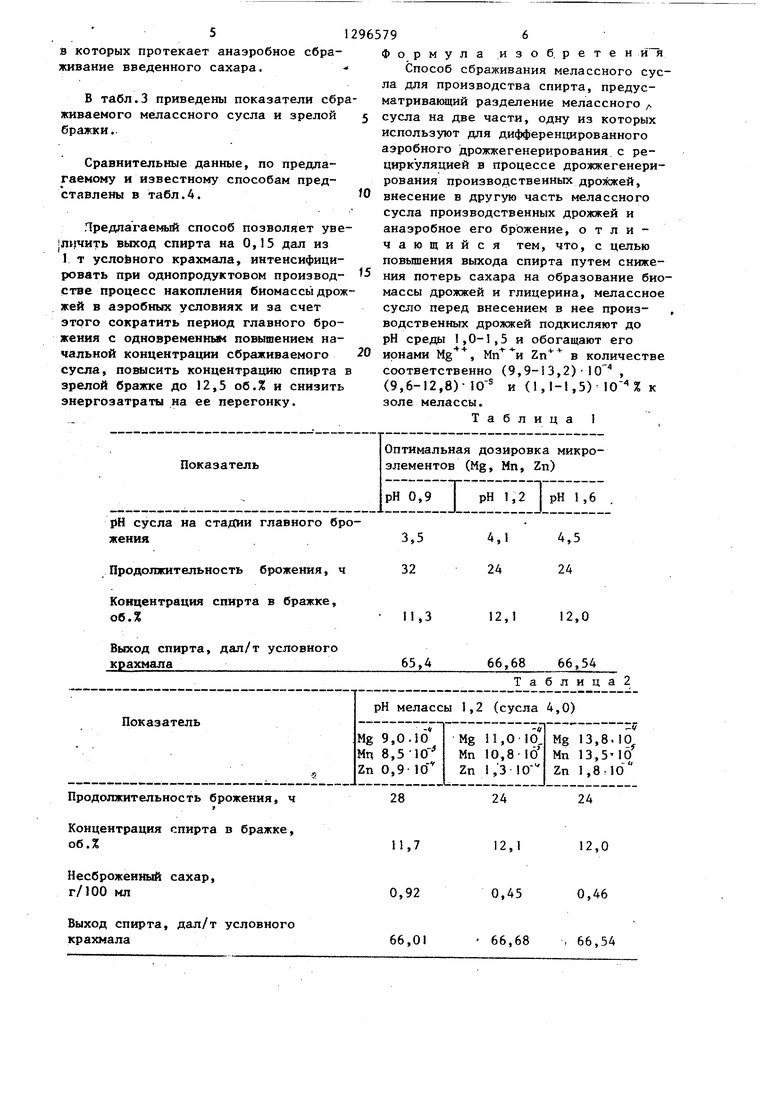

Оптимальность предлагаемых пределов подкисления мелассы подтверждается данными, представленными в табл.1.

Так как оптимальное действие фермента .энолазы, превращающей 2-фосфо- глицериновую кислоту в фосфоэнолпиро- виноградную кислоту, проявляется при рН 5,2-5,5, а при снижении рН до 4,0- 4,2 активность энолазы уменьшается, мелассу, а следовательно, и сбраживаемую среду обогащают ионами Mg,

соответственно .(9, 9-13,2)- 10, (9,6- 12,8) 10 (1,1-1 ,5)- Ю % к золе мелассы и используют для приготовления основного сусла концентрацией 54-56% СВ; рН 1,8-2,0,

Производственные дрожжи с содержанием дрожжевой биомассы 30-35 г/л и активной кислотностью среды 5,0-5,2 поступают в головной бродильный аппарат, куда одновременно поступает основное сусло концентрацией 54-56% СВ

и активной кислотностью 1,8-2,0. При соотношении производственных дрожжей

г и основного сусла 3:1 в головном бро0

дильном аппарате рН сбраживаемой среды составляет 4,0-4,2. Высокое накопление дрожжевой биомассы в аэробной стадии вызывает ускорение анаэробного сбраживания и позволяет повысить начальную концентрацию сбраживаемого сусла, а понижение рН среды до 4,0- 4,2 снижает прирост дрожжей в анаэробной стадии и уменьшает потери са-- 5 хара на образование глицерина.

При подкислении мелассы для анаэробного до рН 1,0-1,5 и после ее смешивания с производственными дрожжами на стадии главного брожения обеспечивается значение рН 4,0- 4,2, что уменьшает.анаэробный прирост биомассы и связанные с этим потери сахара, а также способствует снижению потерь сахара на образование глицерина на этой стадии.

Дальнейшее снижение значения рН нецелесообразно в связи с ухудшением при этом физиологического состояния дрожжей и замедлением брожения.

Подкисление мелассы до рН 1,6 и выше ведет к повышению рН мелассного сусла на стадии главного брожения до значений выше, чем 4,2, что снижает эффективность ингибирования анаэробного прироста биомассы и увеличивает

0

5

0

5

0

5

потери на этой стадии сахара, в том числе на образование глицерина.

Оптимальность предлагаемых пределов подкисления мелассы подтверждается данными, представленными в табл.1.

Так как оптимальное действие фермента .энолазы, превращающей 2-фосфо- глицериновую кислоту в фосфоэнолпиро- виноградную кислоту, проявляется при рН 5,2-5,5, а при снижении рН до 4,0- 4,2 активность энолазы уменьшается, мелассу, а следовательно, и сбраживаемую среду обогащают ионами Mg,

, Zn , что активизирует действие указанного фермента.

При-дозах микроэлементов меньше предлагаемых пределов не обеспечивается активация фермента энолазы при рН 4,0-4,2, а увеличение доз до значений больше указанных пределов нецелесообразно, так как дальнейший эффект активизации энолазы незначителен.

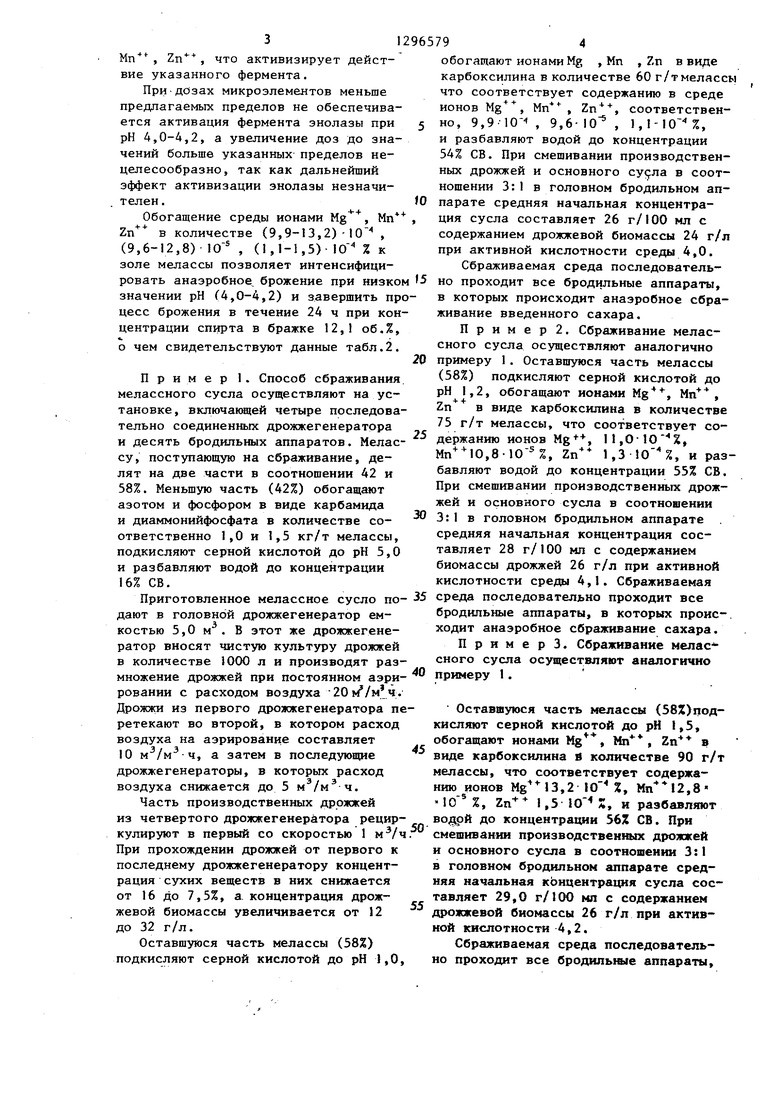

Обогащение среды ионами Mg , Мп Zn в количестве (9,9-13,2) , (9,6-12,8) 10 , (1,1-1,5) % к золе мелассы позволяет интенсифицировать анаэробное, брожение при низком 5 но проходит все бродильные аппараты, значении рН (4,0-4,2) и завершить процесс брожения в течение 24 ч при концентрации спирта в бражке 12, об.%, о чем свидетельствуют данные табл.2.

в которых происходит анаэробное сбраживание введенного сахара.

П р и м е р 2. Сбраживание мелассного сусла осуществляют аналогично

20 примеру 1. Оставшуюся часть мелассы (58%) подкисляют серной кислотой до рН 1,2, обогащают ионами Mg, Мп , Zn в виде карбоксилина в количестве 75 г/т мелассы, что соответствует соПример 1. Способ сбраживания мелассного сусла осуществляют на установке, включакнцей четыре последовательно соединенных дрожжегенератрра и десять бродильных аппаратов. Мелассу, поступающую на сбраживание, делят на две части в соотношении 42 и 58%. Меньшую часть (42%) обогащают азотом и фосфором в виде карбамида и диаммонийфосфата в количестве соответственно 1,0 и 1,5 кг/т мелассы, подкисляют серной кислотой до рН 5,0 и разбавляют водой до концентрации 16% СВ.

20 примеру 1. Оставшуюся часть мелассы (58%) подкисляют серной кислотой до рН 1,2, обогащают ионами Mg, Мп , Zn в виде карбоксилина в количестве 75 г/т мелассы, что соответствует со2 держанию ионов Mg, 11,,

,8-10 %, Zn 1,3 , и разбавляют водой до концентрации 55% СВ. При смешивании проиэводствеииых дрожжей и основного сусла в соотношении

30 3:1 в головном бродильном аппарате средняя начальная концентрация составляет 28 г/100 мл с содержанием биомассы дрожжей 26 г/л при активиой

кислотности среды 4,1. Сбраживаемая Приготовленное мелассное сусло по- среда последовательно проходит все дают в головной дрожжегенератор ем- бродилыше аппараты, в которых проис. костью 5,0 м. В этот же дрожжегене- ходит анаэробное сбраживание сахара. ратор вносят чистую культуру дрожжей ПримерЗ. Сбраживаине мелас- в количестве 1000 л и производят размножение дрожжей при постоянном аэри- примеру 1. ровании с расходом воздуха . Дрожжи из первого дрожжегенератора перетекают во второй, в котором расход воздуха на аэрирование составляет

сного сусла осуществляют аналогичио

10 ч, а затем в последующие дрожжегенераторы, в которых расход воздуха снижается до 5 ч.

Часть производственных дрожжей из четвертого дрожжегенератора рецир- кулируют в первый со скоростью 1 . При прохождении дрожжей от первого к последнему дрожжегенератору концентрация сухих веществ в них снижается от 16 до 7,5%, а концентрация дрожжевой биомассы увеличивается от 12 до 32 г/л.

Оставшуюся часть мелассы (58%) подкисляют серной кислотой до рН 1,0,

Оставшуюся часть меласол (581)под- кисляют серной кислотой до рН 1,5, обогащают ионами Mg, Мп, Zn в виде карбоксилинз S количестве 90 г/т мелассы.

что соответствует содержанию ионов - «- -10 %. Zn

13,2 10 2, ,8 ,5 lO А, и разбавля во|1рй до концентрации 56% СВ. При

смешивании производствеиных дрожжей и основиого сусла в соотношеиии 3:1 в головном бродильном аппарате средняя начальная коицеитрация сусла составляет 29,0 г/100 нп с содержанием дрожжевой биомассы 26 г/л при активиой кислотности 4,2.

Сбраживаемая среда последовательно проходит все бродилыые аппараты.

обогащают ионами Mg , Мп , Zn в виде карбоксилина в количестве 60 г/т мелассы что соответствует содержанию в среде ионов Mg, Мп , Zn, соответственно, 9,9 10 , 9,6-10, 1,1-10 %, и разбавляют водой до концентрации 54% СВ. При смешивании производственных дрожжей и основного сусала в соотношении 3:1 в головном бродильном аппарате средняя начальная концентрация сусла составляет 26 г/100 мл с содержанием дрожжевой биомассы 24 г/л при активной кислотности среды 4,0. Сбраживаемая среда последователь 5 но проходит все бродильные аппараты, в которых происходит анаэробное сбраживание введенного сахара.

П р и м е р 2. Сбраживание мелассного сусла осуществляют аналогично

0 примеру 1. Оставшуюся часть мелассы (58%) подкисляют серной кислотой до рН 1,2, обогащают ионами Mg, Мп , Zn в виде карбоксилина в количестве 75 г/т мелассы, что соответствует со держанию ионов Mg, 11,,

,8-10 %, Zn 1,3 , и разбавляют водой до концентрации 55% СВ. При смешивании проиэводствеииых дрожжей и основного сусла в соотношении

0 3:1 в головном бродильном аппарате средняя начальная концентрация составляет 28 г/100 мл с содержанием биомассы дрожжей 26 г/л при активиой

кислотности среды 4,1. Сбраживаемая среда последовательно проходит все бродилыше аппараты, в которых проис ходит анаэробное сбраживание сахара. ПримерЗ. Сбраживаине мелас- примеру 1.

сного сусла осуществляют аналогичио

кислотности среды 4,1. Сбраживаемая среда последовательно проходит все бродилыше аппараты, в которых происходит анаэробное сбраживание сахара. ПримерЗ. Сбраживаине мелас- примеру 1.

Оставшуюся часть меласол (581)под- кисляют серной кислотой до рН 1,5, обогащают ионами Mg, Мп, Zn в виде карбоксилинз S количестве 90 г/т мелассы.

что соответствует содержанию ионов - «- -10 %. Zn

13,2 10 2, ,8 ,5 lO А, и разбавля во|1рй до концентрации 56% СВ. При

смешивании производствеиных дрожжей и основиого сусла в соотношеиии 3:1 в головном бродильном аппарате средняя начальная коицеитрация сусла составляет 29,0 г/100 нп с содержанием дрожжевой биомассы 26 г/л при активиой кислотности 4,2.

Сбраживаемая среда последовательно проходит все бродилыые аппараты.

В которых протекает анаэробное сбраживание введенного сахара.

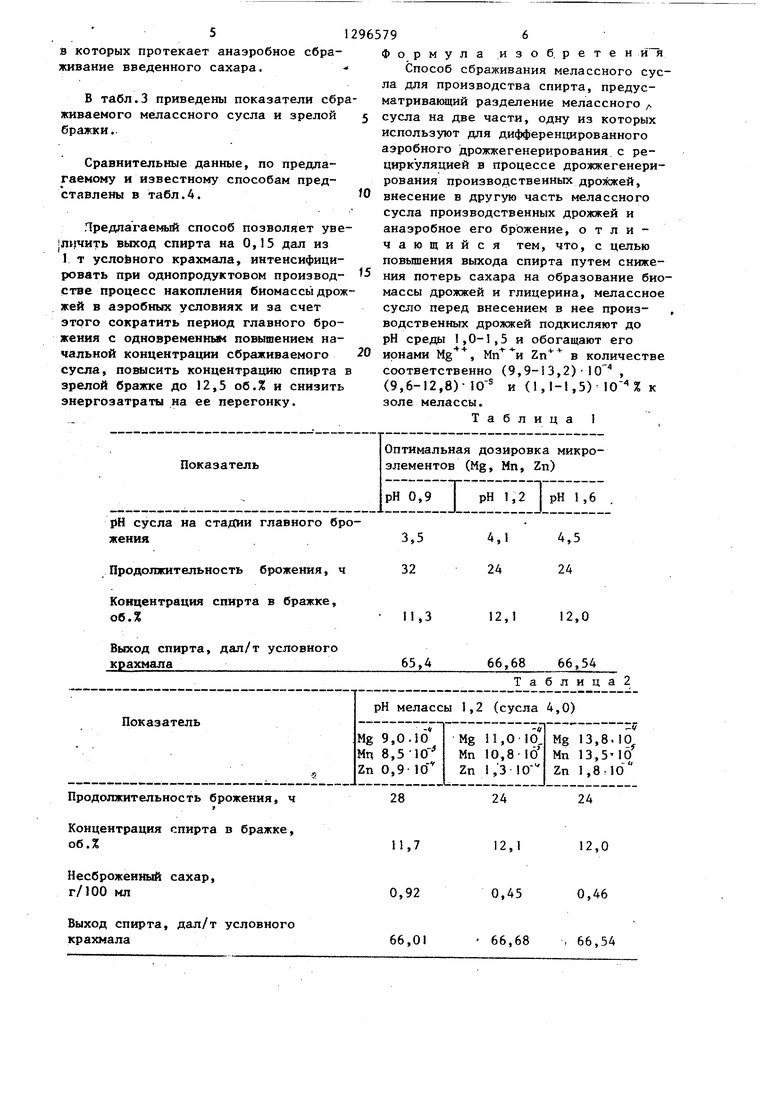

В табл.3 приведены показатели сбраживаемого мелассного сусла и зрелой бражки..

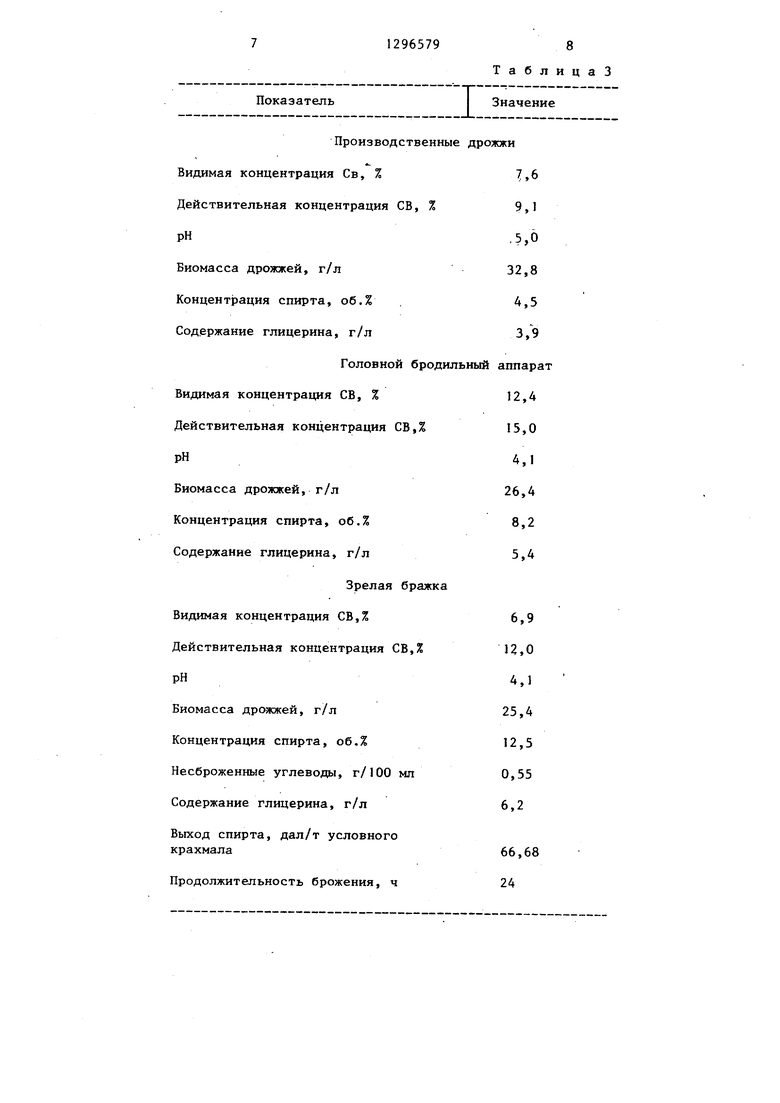

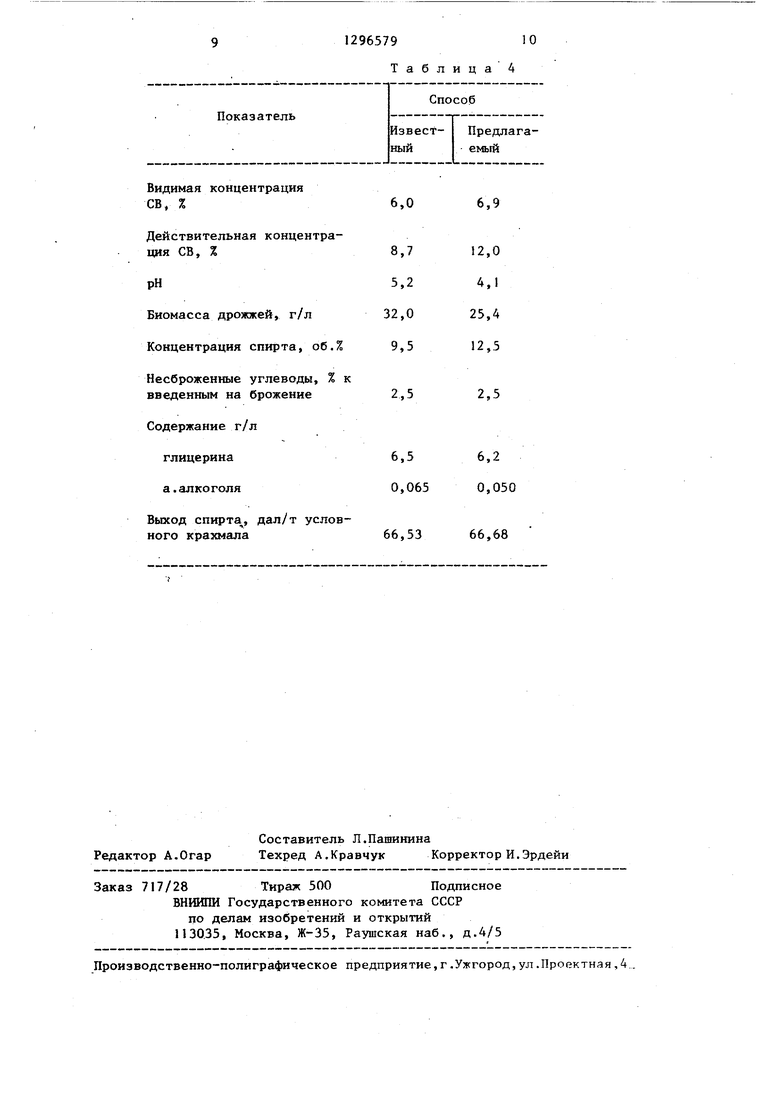

Сравнителыше данные, по предлагаемому и известному способам представлены в табл.4.

Предлагаемый способ позволяет уве- jmi4HTb выход спирта на 0,15 дал из 1 т условного крахмала, интенсифицировать при однопродуктовом производ- стве процесс накопления биомассы дрожжей в аэробных условиях и за счет этого сократить период главного брожения с одновременным повышением начальной концентрации сбраживаемого сусла, повысить концентрацию спирта в зрелой бражке до 12,5 об.% и снизить энергозатраты на ее перегонку.

Продолжительность брожения, ч

t

Концентрация спирта в бражке, об.%

Несброжеиный сахар, г/100 мл

Выход спирта, дал/т условного крахмала

Формула изоб. ретения

Способ сбраживания мелассного сусла для производства спирта, предусматривающий разделение мелассного сусла на две части, одну из которых используют для дифференцированного аэробного дрожжегенерирования с рециркуляцией в процессе дрожжегенери- рования производственньпс дрожжей, внесение в другую часть мелассного сусла производственных дрожжей и анаэробное его брожение, отличающийся тем, что, с целью повьппения выхода спирта путем снижения потерь сахара на образование биомассы дрожжей и глицерина, мелассное сусло перед внесением в нее произ- , водственных дрожжей подкисляют до рН среды 1,0-1,5 и обогащают его ионами Mg, Zn в количестве соответственно (9,9-13,2) - 10 , (9,6-12,8)-Ш и (1,1-1,5) к золе мелассы.

Т а б л и ц а 1

Таблица 2

28

24

24

11,7

12,1

12,0

0,92

0,45

0,46

66,01

66,68, 66,54

12965798

ТаблицаЗ

ПоказательI Значение

I

Производственн

Видимая концентрация Св, %

Действительная концентрация СВ, %

рН

Биомасса дрожжей, г/л

Концентрация спирта, об,% .

Содержание глицерина, г/л

Головной брод

Видимая концентрация СВ, %

Действительная концентрация СВ,%

рН

Биомасса дрожжей, г/л

Концентрация спирта, об,%

Содержание глицерина, г/л

Зрелая бражк

Видимая концентрация СВ,%

Действительная концентрация СВ,%

рН

Биомасса дрожжей, г/л

Концентрация спирта, об.%

Несброженные углеводы, г/100 мл

Содержание глицерина, г/л

Выход спирта, дал/т условного

крахмала

Продолжительность брожения, ч

I

129657910

Таблица 4

Видимая концентрация

СВ, %

Действительная концентрация СВ, %

рН

Биомасса дрожжей, г/л

Концентрация спирта, об.%

Несброженные углеводы, % к

введенным на брожение

Содержание г/л

глицерина

а.алкоголя

Выход спирта, дал/т условного крахмала

Редактор А.Огар

Составитель Л.Пашинина

Техред А.Кравчук Корректор И.Эрдейи

Заказ 717/28 Тираж 500Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сбраживания мелассного сусла | 1983 |

|

SU1194875A1 |

| СПОСОБ СБРАЖИВАНИЯ МЕЛАССНОГО СУСЛА | 1985 |

|

SU1342029A1 |

| ШТАММ ДРОЖЖЕЙ SACCHAROMYCES CEREVISIAE, ИСПОЛЬЗУЕМЫЙ ДЛЯ СБРАЖИВАНИЯ МЕЛАССНОГО СУСЛА В ПРОИЗВОДСТВЕ ЭТИЛОВОГО СПИРТА И ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ | 2000 |

|

RU2186846C2 |

| ШТАММ ДРОЖЖЕЙ SACEHAROMYCES CEREVISIAE, MEYEN ДЛЯ ПОЛУЧЕНИЯ ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ И ЭТАНОЛА НА МЕЛАССЕ | 1990 |

|

RU2039813C1 |

| Способ сбраживания мелассного сусла | 1980 |

|

SU939548A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 1991 |

|

RU2022017C1 |

| ШТАММ ДРОЖЖЕЙ Saccharomyces cerevisiae, ИСПОЛЬЗУЕМЫЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА | 2012 |

|

RU2492229C1 |

| Способ подготовки мелассного сусла при производстве спирта | 1990 |

|

SU1724684A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1996 |

|

RU2098484C1 |

| Способ определения начальной концентрации сбраживаемого углеводсодержащего сусла | 1988 |

|

SU1571500A1 |

Изобретение относится к спиртовой промывшенности. Целью изобретения является повьппение выхода спирта за счет снижения потерь сахара на образование биомассы дрожжей и глицерина. Мелассу, предназначенную к сбраживанию, делят на две части в соотношении 42 и 58%. Первую часть обогащают источниками азота и фосфора в виде карбамида и диа1Ф1ОНийфосфата, подкисляют серной или соляной кислотой до рН 5,0-5,2, разбавляют водой до концентрации 16-17% СВ и используют для дроясжегенерирования. Размножение дрожжей ведут с тремя стадиями аэрирования: на первой - 100%, на второй - 70-60%, на третьей - 30-40% насыщение среды кислородом, с рециркуляцией производственных дрожжей с третьей на первую стадию. Оставшуюся часть мелассы подкисляют до рН 1,0- 1,5,обогащают ионами Mg, Zn в количестве соответственно (9,9 - 13,2)-IP , (9,6-12,8) 10 ; (1,1 - 1,5)-10 % к золе мелассы и используют для приготовления основного сусла концентрацией 54-56 % СВ; рН 1,8-2,0. В сусло подают производст- венньш дрожжи с содержанием дрожжевой биомассы 30-35 г/л и активной кислотностью среды 5,0-5,2 в соотношении 3:1, при этом рН сбражнываемой среды составляет 4,0-4,2, затем осуществляют анаэробное брожение. Высокое накопление дрожжевой биомассы вызьгоает ускорение анаэробного сбраживания и позволяет повысить начальную концентрацию сбраживаемого сусла, а понижение рН среды до 4,0-4,2 снижает прирост дрожжей в анаэробной стадии и уменьшает потери сахара на образование глицерина. 4 табл. с SS (Л «о

| Способ ускорения процесса дображивания паточных сусел | 1950 |

|

SU87253A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ сбраживания мелассного сусла | 1980 |

|

SU939548A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-03-15—Публикация

1985-05-13—Подача