Изобретение относится к способу получения жесткого термоформуемого пенополиуретана и может быть использовано для изготовления крупногабаритных тонкослойных изделий переменной толщины и сложной конфигурации, например, в производстве цельноформованных деталей внутренней отделки транспортных средств, панелей, внутренней отделки помещений и др.

Целью изобретения является улучшение термоформуемости пенопласта и увеличение теплостойкости получаемых из него изделий.

Поставленная цель достигается тем, что в способе получения жесткого термоформуемого пенополиуретана путем взаимодействия полиизоцианата с полиольным компонентом в присутствии вспенивающего агента, поверхностно-активного вещества и катализатора дополнительно используют сочетание ализаринового масла и каталитической смеси, включающей третичный амин и соль третичного амина с карбоновой кислотой и карбоксилат четвертичного аммониевого основания при молярном соотношении (1,85-0,34):(0,12-0,89):1 соответственно, причем ализариновое масло и каталитическую смесь вводят в количестве 0,2-0,8 мас. ч. и 1,2-2,8 мас.ч. соответственно на 100 мас.ч. гидроксилсодержащего компонента.

Было установлено, что использование определенного сочетания указанных ингредиентов значительно улучшает термоформуемость жесткого пенополиуретана, характеризуемую величиной остаточной деформации при нагревании до 150оС, и повышает теплостойкость отформованных изделий, характеризующуюся повышенной стабильностью линейных размеров при повторном нагреве.

При получении пенополиуретана в качестве простого полиэфира по изобретению используют высокомолекулярные полиэфиры мол.м. 3000-5000, получаемые полиприсоединением окисей алкиленов к триолам. При этом алкилоксидная часть полиолов может содержать 10-60 мас. остатков окиси этилена.

Низкомолекулярные полиэфиры мол.м. 190-380, продукты оксипропилирования триметилолпропана, глицерина, аммиака.

В качестве изоцианатов используют смесь изомеров диметилфенилдиизоцианата (МДИ) при соотношении: изомеров 4,4-МДИ 58 мас. 2,4-МДИ 35 мас. 2,2-МДИ 7 мас. сырой МДИ полиизоцианат марки Б.

В качестве пеностабилизатора вводят кремнийорганические ПАВ типа КЭВ-2, КЭВ-3.

В качестве катализаторов используют третичные амины, растворы ацетатов калия в этиленгликоле, карбоксилат четвертичного аммониевого основания.

Изобретение иллюстрируется следующими примерами:

П р и м е р 1. Готовят смесь, мас.ч. 38,2-оксиалкилированного глицерина мол.м. 500 (Лапрол 5003-2Б-10) ТУ 6-05-1513,75;

29 оксипропилированного триметилпропана мол.м. 190;

10 диэтиленгликоля;

20 моноалкилфенола;

2 воды;

0,8 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч. К тщательно перемешанному гидроксилсодержащему компоненту добавляют 0,2 мас.ч. ализаринового масла и 2 мас.ч. каталитической смеси, включающей карбоксилат четвертичного аммониевого основания, диметилэталамина и соли диметилэтиноламина уксусной кислотой (Викат-3, ИУ 6-55-221-1139-90).

Смесь описанных ингредиентов перемешивают, отбирают от нее 54 мас.ч. смешивают со 106 мас.ч. полиизоцианата, представляющего собой смесь изомеров дифенилметандиизоцианата (МДИ) состава 58 мас. 4,4-МДИ, 35 мас. 2,4 МДИ, 7 мас. 2,2 МДИ. Композицию выливают в металлическую форму, обогреваемую до 90оС. Пенопласт извлекают из формы через 3 мин, выдерживают 6-10 при комнатной температуре, у части образца определяют деформацию при 150оС под нагрузкой 0,08 кг/см2, что соответствует 5% напряжению разрушения. Вторую часть образца подвергают термоформованию. Термоформование осуществляется следующим образом.

Пенопласт прогревают при 150-200оС в течение 2,0-3 мин, а затем прессуют в холодном прессе под давлением 0,5 Па 1 мин. Отформованную деталь помещают в термошкаф при 95оС на 6 ч. После охлаждения замеряют линейные размеры по ГОСТ 20989-75.

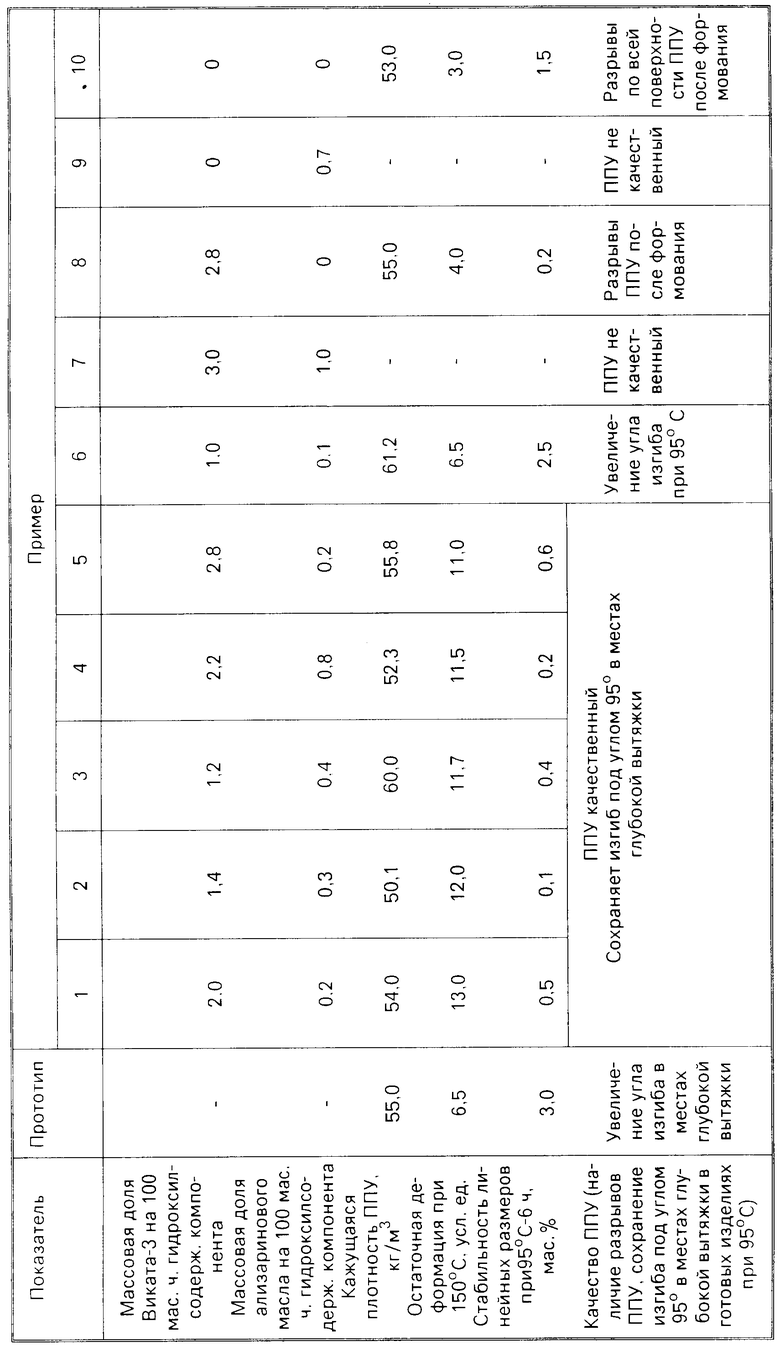

Показатели кажущейся плотности ППУ, остаточной деформации, изменение линейных размеров при 95оС, теплостойкость, полученные по примеру 1 и последующим примерам, приводятся в таблице.

П р и м е р 2. Готовят смесь, мас.ч.

60,5 Лапрола 5003-2Б-10;

23,4 смесь оксипропилированного триметилолпропана мол.м. 190 и диэтиленгликоля при соотношении 74:26 мас.ч. (Лапрол Д193, ТУ 6-55-221-116-90);

11,4 этиленгликоля;

2,2 воды;

1,4 30%-го раствора ацетата калия в этиленгликоле;

1,1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч. К тщательно перемешанному гидроксилсодержащему компоненту добавляют 0,3 мас.ч. ализаринового масла и 1,4 мас.ч. Виката-3.

Смесь описанных ингредиентов перемешивают, отбирают от нее 65 мас.ч. смешивают с 85 мас.ч. полиизоцианата марки Б (сырой МДИ, ТУ 113-03-375-75).

Композицию выливают в металлическую форму, обогреваемую до 60оС. Вспенивают, замеряют остаточную деформацию, термоформуют аналогично примеру 1.

П р и м е р 3. Готовят смесь, мас.ч.

61,1 лапрола 5003-2Б-10;

20,0 оксипропилированного аммиака, мол.м. 380 (Лапрамол 383);

1,5 воды;

15 этиленгликоля;

1,4 30%-го раствора ацетата калия в этиленгликоле;

1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч.

К тщательно перемешанному гидроксилсодержащему компоненту добавляют 0,4 мас.ч. ализаринового масла и 1,2 мас.ч. Виката-3. Смесь описанных ингредиентов перемешивают, отливают 80 мас.ч. смешивают с 98 мас.ч. полиизоцианата. Композицию выливают в металлическую, обогреваемую до 60оС форму. Вспенивают, замеряют деформацию, термоформуют аналогично примеру 1.

П р и м е р 4. Готовят смесь, мас.ч.

37,4 оксиалкилированного глицерина мол.м. 3000 (лапрол 3003-2-60) ТУ 6-05-221-839-85;

29,0 оксипропилированного глицерина мол.м. 190 (лапрол 193 Г);

2,6 воды;

10 диэтиленгликоля;

20 моноалкилфенола;

1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч.

К тщательно перемешанному гидроксилсодержащему компоненту добавляют 0,8 мас. ч. ализаринового масла, 2,2 мас.ч. Виката-3. Смесь описанных ингредиентов перемешивают, отливают от нее 67 мас.ч. смешивают с 93 мас.ч. полиизоцианата. Композицию выливают в металлическую, обогреваемую до 90оС форму. Вспенивают, измеряют деформацию, термоформуют аналогично примеру 1.

П р и м е р 5. Готовят смесь, мас.ч.

37,4 лапрола 5003-2Б-10;

39 лапрола Д 193;

20 моноалкилфенола;

2,6 воды;

1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч.

К тщательно перемешанному гидроксилсодержащему компоненту добавляют 0,2 мас.ч. ализаринового масла и 2,8 мас.ч. Виката-3. Смесь описанных ингредиентов перемешивают, отливают от нее 70 мас.ч. смешивают с 90 мас.ч. полиизоцианата. Композицию выливают в металлическую, обогреваемую до 90оС форму. Вспенивают, замеряют деформацию, термоформуют аналогично примеру 1.

П р и м е р 6. Ниже нижнего предела готовят смесь, мас.ч.

60,5 лапрола 5003-2Б-10;

23,4 лапрола Д 193;

11,4 этиленгликоля;

2,2 воды;

1,4 30%-го раствора ацетата калия в этиленгликоле;

1,1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч. К тщательно перемешанному гидроксилсодержащему компоненту добавляют 1 мас.ч. Виката-3, 0,1 мас. ч. ализаринового масла.

Смесь описанных ингредиентов перемешивают, отбирают от нее 65 мас.ч. смешивают с 85 мас.ч. полиизоцианата. Композицию выливают в металлическую форму, обогреваемую до 60оС. Вспенивают, замеряют деформацию, термоформуют аналогично примеру 1.

П р и м е р 7. Выше верхнего предела готовят смесь, мас.ч.

60,5 лапрола 5003-2Б-10;

23,4 лапрола Д193;

11,4 этиленгликоля;

2,2 воды;

1,4 30%-го раствора ацетата калия в этиленгликоле;

1,1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч.

К тщательно перемешанному гидроксилсодержащему компоненту добавляют 3 мас.ч. Виката-3,1 мас.ч. ализаринового масла.

Смесь описанных ингредиентов перемешивают, отбирая от нее 65 мас.ч. смешивают с 85 мас.ч. полиизоцианата. Вспенивание начинается в смесительной емкости. В форму вылить не удается из-за раннего старта вспенивания. ППУ-некачественный; крупнопористый, неоднородный по структуре.

Примеры 8 и 10 приводятся для сравнения. В примерах 8-9 отсутствует один из ингредиентов заявляемой смеси, а в примере 10 отсутствуют оба ингредиента заявляемой смеси.

П р и м е р 8. Готовят смесь, мас.ч.

60,5 лапрола 5003-2Б-10;

23,4 лапрола Д-193;

11,4 этиленгликоля;

2,2 воды,

1,4 30%-го раствора ацетата калия в этиленгликоле;

1,1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч. К тщательно перемешанному гидроксилсодержащему компоненту добавляют 2,8 мас.ч. Виката-3, ализариновое масло не вводят.

Смесь описанных ингредиентов перемешивают, отбирают от нее 65 мас.ч. смешивают с 85 мас.ч. полиизоцианата. Вспенивание начинается сразу же после заливки композиции в форму.

П р и м е р 9. Готовят смесь, мас.ч.

60,5 лапрола 5003-2Б-10;

23,4 лапрола Д 193;

11,4 этиленгликоля;

2,2 воды;

1,4 30%-го раствора ацетата калия в этиленгликоле;

1,1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч. К тщательно перемешанному гидроксилсодержащему компоненту добавляют 0,7 мас.ч. ализаринового масла, Викат-3 не вводят.

Смесь описанных ингредиентов перемешивают, отбирают от нее 65 мас.ч. смешивают с 85 мас.ч. полиизоцианата. Качественного ПТУ получить не удалось.

П р и м е р 10. Готовят смесь, мас.ч.

60,5 лапрола 5003-2Б-10;

23,4 лапрола Д-193;

11,4 этиленгликоля;

2,2 воды;

1,4 30%-го раствора ацетата калия в этиленгликоле;

1,1 кремнийорганического пеностабилизатора.

Гидроксилсодержащий компонент составляет 100 мас.ч. К тщательно перемешанному гидроксилсодержащему компоненту добавляют 1 мас.ч. диметилэтаноламина. Викат-3, ализариновое масло не вводят.

Смесь описанных ингредиентов тщательно перемешивают, отбирают от нее 65 мас.ч. смешивают с 85 мас.ч. полиизоцианата. Композицию выливают в металлическую обогреваемую до 60оС форму. Вспенивают, замеряют деформацию, термоформуют аналогично примеру 1.

Использование изобретения по сравнению с существующими способами обеспечивает повышение качества изделий, снижение процента брака при термоформовании и при эксплуатации в высокотемпературных режимах. Кроме того, термоформуемый жесткий пенополиуретан получают без использования хладонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ОБИВОК ДВЕРЕЙ АВТОМОБИЛЕЙ | 1990 |

|

SU1832693A1 |

| Способ получения жесткого пенополиуретана | 1989 |

|

SU1669923A1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОКСИЛСОДЕРЖАЩЕГО КОМПОНЕНТА И СОСТАВ ГИДРОКСИЛСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА НА ЕГО ОСНОВЕ | 1995 |

|

RU2117014C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2026313C1 |

| Смесь гидроксилсодержащих соединений для получения жесткого пенополиуретана | 1988 |

|

SU1599388A1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОКСИЛСОДЕРЖАЩЕГО КОМПОНЕНТА И СОСТАВ ГИДРОКСИЛСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА | 1998 |

|

RU2163608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ИЛИ ПЕНОПОЛИИЗОЦИАНУРАТА | 1993 |

|

RU2048482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ИЗГОТОВЛЕНИЯ МЯГКИХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1996 |

|

RU2128193C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

Использование: изготовление крупногабаритных тонкослойных изделий переменной толщины и сложной конфигурации. Сущность изобретения: к гидроксилсодержащему компоненту, включающему смесь простых полиэфиров, гликоли, воду, поверхностно-активное вещество, возможно катализатор уретанообразования, добавляют каталитическую смесь, состоящую из третичного амина, соли третичного амина, карбоновой кислоты и карбоксилата четвертичного аммониевого основания при молярном соотношении (1,87-0,34):(0,12-0,89):1 соответственно в сочетании с ализариновым маслом, причем каталитическую смесь и ализариновое масло вводят в количестве 1,2-2,8 мас.ч. и 0,2-0,8 мас.ч. соответственно на 100 мас. ч. гидроксилсодержащего компонента, добавляют полиизоцианат, смесь выливают в обогреваемую металлическую форму. Образцы пенополиуретана имеют плотность 50,2-60,0 кг/м3 остаточную деформацию при 150°С 11-13 усл.ед., стабильность линейных размеров при 95°С в течение 6 ч 0,1-0,6%. 1 з.п. ф-лы, 1 табл.

| Патент ФРГ N 3610961, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-05-27—Публикация

1991-05-14—Подача