Изобретение относится к горной промышленности, к способам получения простейших ВВ из селитры и нефтепродукта непосредственно в процессе заряжания.

Цель изобретения расширение области применения способа за счет повышения качества ВВ, путем более глубокого проникновения нефтепродукта в поры селитры.

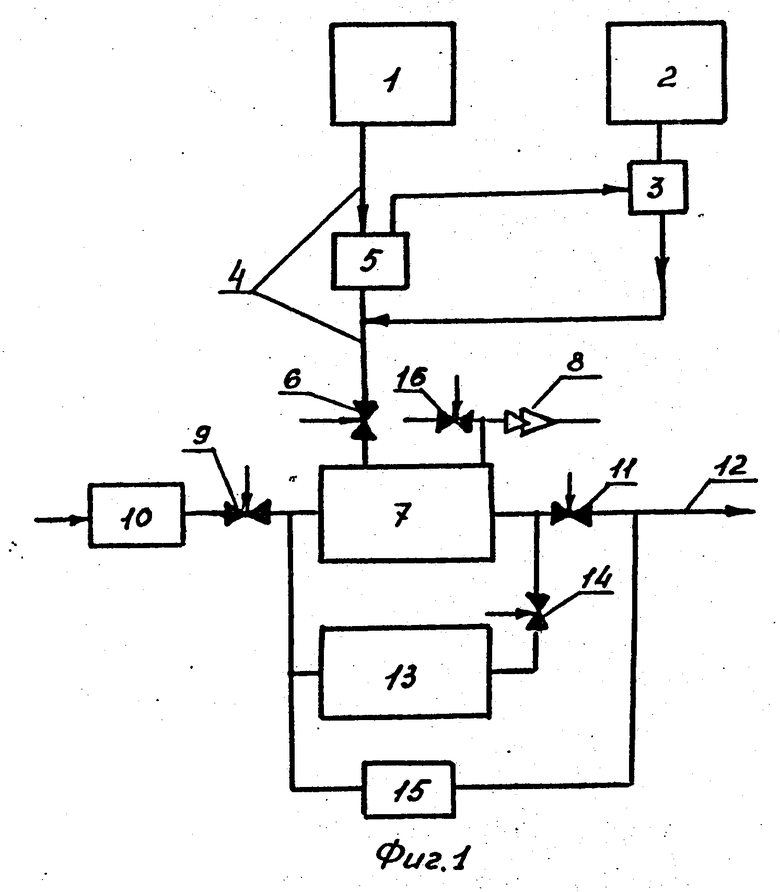

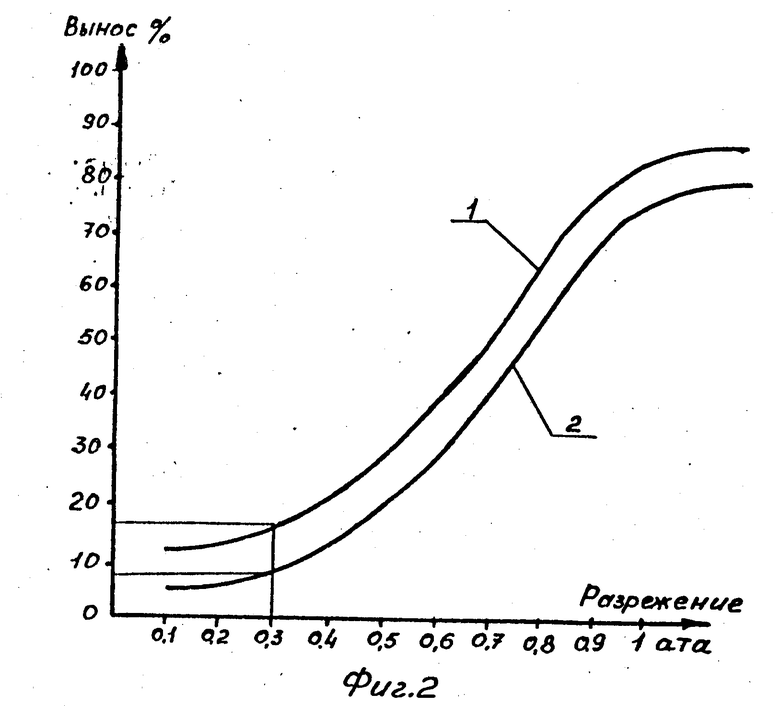

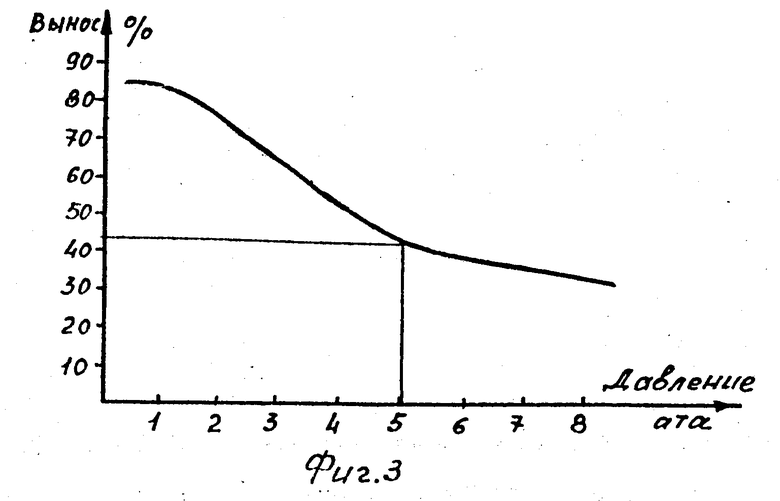

На фиг. 1 приведена структурная схема устройства для осуществления способа; на фиг. 2 и 3 результаты эксперимента.

Устройство состоит из сосуда 1 для гранулированной селитры и сосуда 2 для жидкого нефтепродукта (например дизельное топливо (ДТП). На выходе из сосуда 2 установлен насос 3.Насос и сосуд 1 соединены всасывающим патрубком 4, на котором установлены датчик расхода 5 и кран загрузки 6. Патрубок связан с нагнетательной камерой 7. Нагнетательная камера соединена с эжекторным устройством 8, с помощью которого создают разрежение во всасывающем патрубке и нагнетательной камере. Через кран 9 и регулятор расхода 10 подают в нагнетательную камеру сжатый воздух. Нагнетательная камера через кран 11 соединена с зарядным трубопроводом 12.

Параллельно нагнетательной камере установлена нагнетательная камера 13 жидких добавок (воды), включенная в систему через кран 14. Система снабжена регулятором перепада давления 15. Эжектор включается краном 16.

Осуществляют способ следующим образом.

Помещают всасывающий патрубок 4 в сосуд с селитрой 1, с помощью крана 15 включают эжектор 8, который создает разрежение в нагнетательной камере 7 и соответственно во всасывающем патрубке 4 до крана 6. Включают кран загрузки 6, разрежение создается во всем патрубке 4, начинается процесс всасывания, при этом датчик расхода 5 включает насос 3, который подает в патрубок 4 заданное количество ДТ в зависимости от расхода селитры. Под действием разрежения не менее (0,7 ата) в патрубке 4 происходит перемешивание компонентов и смесь поступает в нагнетательную камеру 7. После подачи заданного количества смеси в нагнетательную камеру закрывают кран 6, оставляя работать эжектор 8, который увеличивает разрежение в камере 7 до необходимой величины (не менее 0,3 ата). Время воздействия разрежения выбирают опытным путем в каждом конкретном случае. При этом происходит выделение воздуха из пор селитры и проникновение в эти поры ДТ. Затем закрывают кран 16, отключая эжектор и открывают кран 9. Через регулятор расхода 10, в камеру 7 поступает сжатый воздух, скачкообразно изменяя в ней давление от разрежения до повышенного, заданной величины (не менее 5 ата), которая регулируется регулятором расхода. Время воздействия повышенного давления выбирается в каждом конкретном случае опытным путем.

Под воздействием повышенного давления ДТ еще глубже проникает в поры селитры, смесь приобретает необходимое качество, затем открывают кран 11, приготовленное ВВ поступает в зарядный трубопровод 12 и далее в шпур или скважину, заряжая их. При необходимости с помощью крана 14 из камеры 13 в зарядный трубопровод подают воду.

П р и м е р. Структурная схема устройства, необходимая для осуществления заявляемого способа, может быть реализована с помощью, например, Ульбы-400, машины для заряжания гранулированными ВВ шпуров и скважин. "Ульба-400" имеет в своем составе в основном все необходимые узлы. Необходимо добавить сосуды для селитры и нефтепродукта, насос, датчик расхода и систему управления насосом. Нефтепродукта по отношению к селитре для соблюдения кислородного баланса необходимо подавать 5,5-6% Экспериментально установлено, что если перемешивать селитру с нефтепродуктом, например ДТ, при нормальном давлении, то селитра удерживает не более 3,5% ДТ. При перемешивании селитры и ДТ в процессе всасывания при разном разрежении удерживается разное количество ДТ. При давлении 0,9 ата 4%0,8 ата 5% 0,7 ата до 6% Поэтому всасывание ведут при разрежении не менее 0,7 ата.

Однако при пневмотранспортировании во время заряжания, в особенности на выходе из насадки зарядного трубопровода при высоких скоростях гранул ВВ и при большой разнице в скорости воздуха и гранул с поверхности гранул сдувается слой дизтоплива. Для устранения этого явления смесь сначала вакуумируют при 0,3 ата, потом производят обработку давления при давлении 5 ата. В этих условиях потери ДТ составляют не более 1% по отношению к общему составу ВВ. Поэтому при перемешивании селитры и дизтоплива. ДТ добавлено на 0,7-1% выше кислородного баланса, т.е. на 5,5% ДТ, необходимого для баланса, а 6,2-6,5%

Для выявления этих режимов проводили эксперимент. Сначала смесь после всасывания подвергали обработке только вакуумом при различном разрежении и подавали на зарядку.

С помощью зиманализа ВВ в заряде определяли содержание ДТ в заряде, и следовательно, вынос его из скважины.

Результаты в графическом виде приведены на фиг. 2, кривая 1. При этом за 100 принято количество ДТ, введенное в селитру в процессе всасывания. Из графика видно, что без обработки разрежением из шпура выносится 85% дизтоплива. Обработка различным разрежением меняет вынос почти пропорционально, при разрежении более 0,3 ата зависимость меняет характер и дальнейшее увеличение разрежения не целесообразно, так как достичь его трудно, а влияние его падает. Однако вынос ДТ при 0,3 ата достаточно высок 15 -20%

Во втором эксперименте проводили обработку смеси только повышенным давлением. Результаты приведены на фиг. 3. Из кривой видно, что изменение давления в диапазоне 1-5 ата почти пропорционально меняет вынос, а влияние давления выше 5 ата уменьшается. Вынос при 5 ата составлял 43-47%

В третьем эксперименте проводили обработку смеси разрежением и повышенным давлением, при этом разрежение в каждом опыте меняли, а давление было постоянным 5 ата. Результаты эксперимента приведены на фиг. 2, кривая 2. При разрежении 0,3 ата вынос ДТ составлял 6-8% По отношению к общему составу ВВ это менее 1%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПРОСТЕЙШИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ ПРИ ЗАРЯЖАНИИ | 1990 |

|

RU2036305C1 |

| УСТРОЙСТВО для ПНЕВМАТИЧЕСКОГО ЗАРЯЖАНИЯ ШПУРОВ И СКВАЖИН ВЗРЫВЧАТЫМИ ВЕЩЕСТВАМИ | 1970 |

|

SU283140A1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2002 |

|

RU2218318C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИТА | 2009 |

|

RU2383520C1 |

| Гранулированное промышленное взрывчатое вещество для заряжания скважин, способ изготовления этого взрывчатого вещества и способ изготовления топливного компонента для этого взрывчатого вещества | 2019 |

|

RU2708858C1 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2383517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВЧАТОГО ЗАРЯДА | 2005 |

|

RU2304571C1 |

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ МАШИНА | 2002 |

|

RU2211438C1 |

| Взрывчатый состав для механизированного заряжания шпуров и скважин | 2024 |

|

RU2836276C1 |

Область применения изобретения: взрывные работы на открытых и подземных карьерах и рудниках горной промышленности. Цель изобретения расширение области применения за счет повышения качества ВВ путем более глубокого проникновения нефтепродукта в поры ВВ. Способ включает всасывание в заданном соотношении аммиачной селитры и нефтепродукта, перемешивание компонентов, подачу смеси сжатым воздухом на заряжание. Перемешивание компонентов производят в процесс отсасывания при разрежении не менее 0,7 ата, подают смесь в камеру, где ее сначала вакуумируют при разрежении не менее 0,3 ата, потом на нее воздействуют повышенным давлением не менее 5 ата, затем подают на зарядку. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХКОМПОНЕНТНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ ПРИ ЗАРЯЖАНИИ, включающий подачу аммиачной селитры и нефтепродукта в камеру, находящуюся под разрежением, подачу сжатым воздухом на заряжание, отличающийся тем, что, с целью расширения области применения способа за счет повышения качества взрывчатых веществ путем более глубокого проникновения нефтепродукта в поры селитры, подачу аммиачной селитры и нефтепродукта в камеру осуществляют одновременно при разряжении не менее 0,7 ата, а перед подачей смеси на заряжание создают сначала разрежение не менее 0,3 ата, а затем повышенное давление не менее 5 ата.

| Авторское свидетельство СССР N 1085190, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-07-25—Публикация

1990-07-02—Подача