(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента Пуассона материала | 1990 |

|

SU1760431A1 |

| Способ определения коэффициента Пуассона материала | 1990 |

|

SU1755105A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ определения динамического коэффициента Пуассона | 2023 |

|

RU2820039C1 |

| Способ определения температурного коэффициента линейного расширения твердых тел | 1977 |

|

SU693192A1 |

| Испытательный комплекс для определения статических и динамических параметров грунтовых оснований | 1982 |

|

SU1081276A1 |

| Акустический способ определения упругих констант токопроводящих твёрдых тел | 2017 |

|

RU2660770C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРОГА НЕРАСПРОСТРАНЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН НА ВЫСОКОЙ ЧАСТОТЕ | 2013 |

|

RU2627939C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАЛ^ИЧЕСКИХ КОНСТАНТ ВЯЗКО-УПРУГИХ МАТЕРИАЛОВ | 1969 |

|

SU249715A1 |

Изобретение относится к измерительной технике, а именно к способам определения динамического коэффициента Пуассона материала. Цель изобретения - повышение точности при определении коэффициента Пуассона за счет снижения измерительных погрешностей. Образец материала закрепляют одним концом на вибраторе, возбуждают в нем вынужденные продольные колебания с испытательной частотой, измеряют отношение амплитуд поперечных и продольных колебаний при этой частоте, возбуждают в образце дополнительные продольные колебания с понижением частоты до уровня, при котором отношение амплитуд поперечных и продольных колебаний не зависит от изменения частот, измеряют это отношение и по результатам обоих измерений судят о величине динамического коэффициента Пуассона материала на испытательной частоте. 2 табл.

Изобретение относится к измерительной технике, а именно к способам определения динамического коэффициента Пуассона материала.

Цель изобретения - повышение точности измерений за счет снижения измерительных погрешностей.

В предлагаемом решении измерения проводят на двух частотах, а именно на испытательной частоте и сниженной, при которой отношение амплитуд поперечных и продольных колебаний образца не зависит от изменений частоты. Кроме того отсутствует операция вычисления длины и толщины испытуемого образца

Способ реализуется следующим образом

Пример. Испытания проводились на образце-столбике резиноподобного материала, диаметром 20,14 мм и длиной 40,05 мм, В качестве датчика поперечных колебаний использовался датчик ДУ-5-2М, состоящий из двух, соединенных по дифференциальной схеме датчиков ускорений ДУ-5, используемых после доработки для замера амплитуды поперечных колебаний. В качестве датчика продольных колебаний использовался индуктивный датчик ДП-3. Сигналы с обоих датчиков усиливались виброизмерительной аппаратурой ВИ6-5МА. После усиления сигналы, пропорциональные амплитудам продольных и поперечных колебаний записывались на фотобумагу с помощью осциллсм рафа

00

ю ел

vj Ы

Н041У4.2, Далее на фотобумаге значения величин вышеобозначенных сигналов измерялись с погрешностью ±0,1 мм.

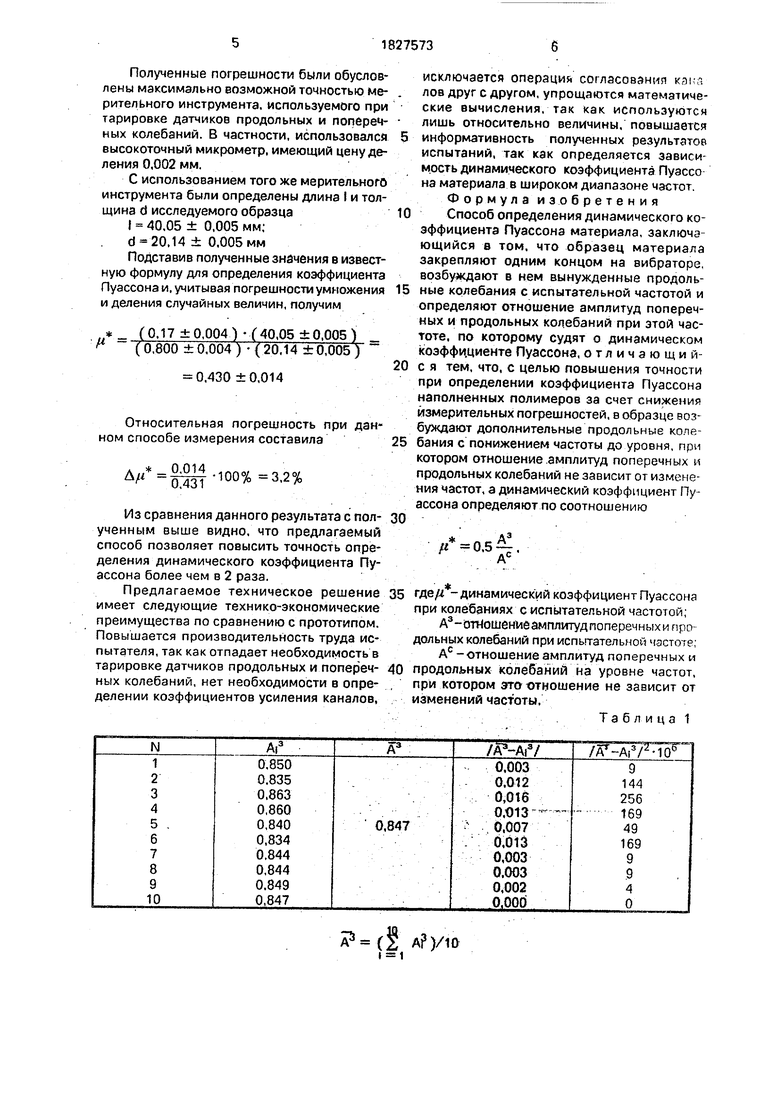

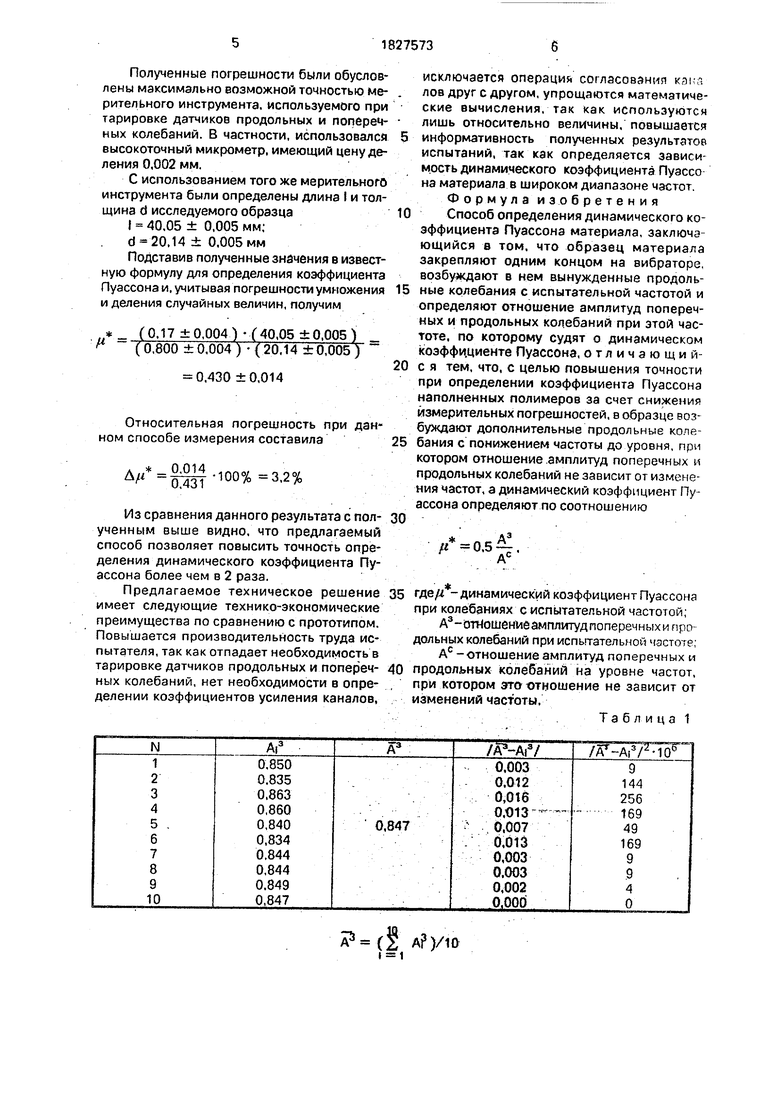

Испытания проводились в следующей последовательности. Исследуемый образец из разиноподобного материала жестко закреплялся одним концом на вибраторе. Второй конец образца крепился к неподвижному основанию. Необходимо отметить, что .второй конец образца может оставаться свободным. В этом случае для определения амплитуды продольных коле баний образца необходимо измерять амплитуды продольных колебаний свободного и закрепленного концов образца. При этом геометрическая разность названных амплитуд дает искомую общую амплитуду продольных деформационных колебаний исследуемого образца. В данном случае конкретного исполнения свободный конец образца крепился к неподвижному основанию с целью упрощения методики испытания и последующих вычислений. В среднем сечении образца закреплялся датчик поперечных колебаний. В образце с помощью вибратора возбуждались вынужденные продольные колебания с частотой 31 Гц, с помощью датчиков поперечных и продольных колебаний определялись сигналы, пропорциональные амплитудам поперечных колебаний поверхности образца и продольных колебаний закрепленного на вибраторе конца образца. Затем эти сигналы усиливались виброизмерительной аппаратурой и подавались на шлейфовый осциллограф для регистрации на фотобумаге. На фотобумаге значения вышеобозначенных сигналов измерялись с точностью ±0,1 мм, и вычислялось отношение этих сигналов А3. С целью повышения точности было проведено 10 дублирующих опытов (I 10). По 10 значениям Ai3 было вычислено среднее арифметическое А3, а также квадрат разности (А3 - Ai9)2 для каждого отдельного опыта. Результаты приведены в табл. 1.

Погрешности серии из 10 опытов вычислялись по формулам, взятым из справочника

S

2 (A3-Af)

А А3 - t -i- 1

ti r - та- п-(П-1)

где ДА3 - погрешность измерения значения отношения сигналов, пропорциональных амплитудам поперечных и продольных колебаний образца на заданной частоте (в данном случае на частоте 31 Гц);

ta ш 1,81 - коэффициент Стьюдентэ для 10 измерений и доверительной вероятности 0.9;

г 10 - количество дублирующих опытов. В результате вычислений была получена

следующая статистическая оценка А3 на частоте 31 Гц:

А3 А3 ± Л А3 - 0,847 ± 0,005

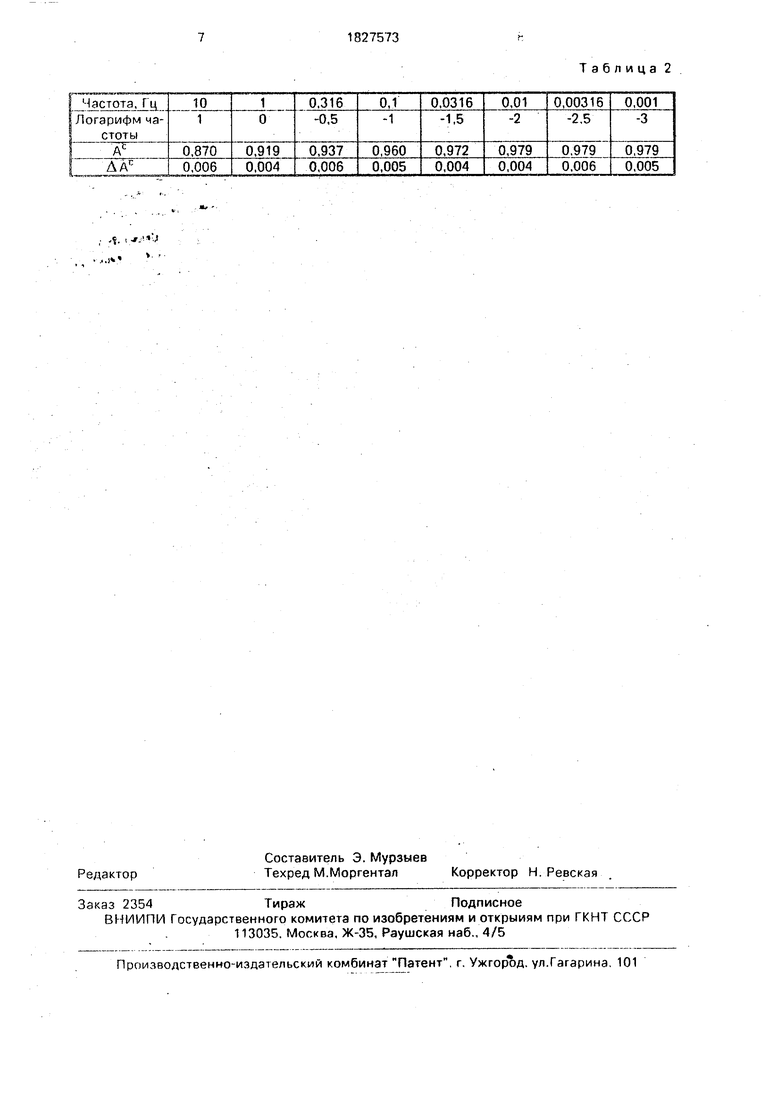

Далее частота нагружения снижалась и по приведенной выше методике вновь определялось значение Ас - Ас ± А Ас. равное отношению сигналов, пропорциональных поперечным и продольным колебаниям исследуемого образца. Дублирующие опыты были проведены на 8 заданных частотах. Результаты статистической обработки приведены в табл. 2.

Как видно из табл. 2 при частотах, меньших 0,01 Гц значение отношения сигналов, пропорциональных амплитудам поперечных и продольных колебаний образца, практически не меняется. Как было отмечено выше, это отношение с большей точностью соответствует значению динамического ко- эффициента Пуассона, равному 0,5.

Таким образом, значение отношения сигналов, пропорциональных амплитудам поперечных и продольных колебаний при частоте 0,01 Гц соответствует Ас. Отсюда значение динамического коэффициента Пуассона на частоте 31 Гц равно

0.847 п ,„„ ftА7 ° 5Ш9 ° 433

С учетом погрешностей деления случайных величин окончательно получили

0,433 ± 0,006 Относительная погрешность составила

л./ - 0.006.1finq/ . ла, О433 °°% 1 4%

Для сравнения был вычислен динамический коэффициент Пуассона этого же образца на этой же частоте с использованием способа, предложенного в прототипе. Для этого была проведена раздельная тарировка датчиков продольных и поперечных колебаний (10 дублирующих тарировочных опытов). Затем были вычислены статистические оценки амплитуд продольных и поперечных колебаний образца, закрепленного

на вибраторе, при частоте 31 Гц (10 дублирующих опытов). Амплитуды продольных А 1а и поперечных Ada колебаний образца составили;

А Iе - 0.800 ± 0,004мм; Ada 0.173 ± 0.004мм

Полученные погрешности были обусловлены максимально возможной точностью мерительного инструмента, используемого при тарировке датчиков продольных и поперечных колебаний. В частности, использовался высокоточный микрометр, имеющий цену деления 0,002 мм.

С использованием того же мерительного инструмента были определены длина I и толщина d исследуемого образца

I 40.05 ± 0,005 мм;

d - 20,14 ± 0.005мм

Подставив полученные значения в известную формулу для определения коэффициента Пуассона и, учитывая погрешности умножения и деления случайных величин, получим

/«

( 0.17 ± 0.004 ) (40.05 ± 0.005 ) (0,800 ±0,004) -{20,14 ±0,005)

0.430 ±0,014

Относительная погрешность при данном способе измерения составила

V100% 3.2%

Из сравнения данного результата с пол- ученным выше видно, что предлагаемый способ позволяет повысить точность определения динамического коэффициента Пуассона более чем в 2 раза.

Предлагаемое техническое решение имеет следующие технико-экономические преимущества по сравнению с прототипом. Повышается производительность труда испытателя, так как отпадает необходимость в тарировке датчиков продольных и попереч- ных колебаний, нет необходимости в определении коэффициентов усиления каналов,

(2 А)/10

1

0

5

0

5

0

5 0

исключается операция согласования кз: - лов друг с другом, упрощаются математические вычисления, так как используются лишь относительно величины, повышается информативность полученных результатов испытаний, так как определяется зависи мость динамического коэффициента Пуассо на материала в широком диапазоне частот Формула изобретения Способ определения динамического коэффициента Пуассона материала, заключэ ющийся в том, что образец материала закрепляют одним концом на вибраторе возбуждают в нем вынужденные продольные колебания с испытательной частотой и определяют отношение амплитуд поперечных и продольных колебаний при этой частоте, по которому судят о динамическом коэффициенте Пуассона, отличэющий- с я тем, что, с целью повышения точности при определении коэффициента Пуассона наполненных полимеров за счет снижения измерительных погрешностей, в образце воз буждают дополнительные продольные копе бания с понижением частоты до уровня, при котором отношение амплитуд поперечных и продольных колебаний не зависит от измене ния частот, а динамический коэффициент Пу ассона определяют по соотношению

.sЈ.

где/г -динамический коэффициент Пуассона при колебаниях с испытательной частотой,

А3-огНошениеамплитудпоперечныхилро дольных колебаний при испытательной частоте

Ас -отношение амплитуд поперечных и продольных колебаний на уровне частот, при котором это отношение не зависит от изменений частоты.

Таблица 1

(2

1

. ,. i -r. J ..,.,0

Таблица 2

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАЛ^ИЧЕСКИХ КОНСТАНТ ВЯЗКО-УПРУГИХ МАТЕРИАЛОВ | 0 |

|

SU249715A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-15—Публикация

1991-03-29—Подача