Изобретение относится к измерительной технике, а именно к способам определения коэффициента Пуассона материала.

Известен способ определения коэффициента Пуассона материала, заключающийся в том, что образец материала нагружают для создания одноосного напряжения и измеряют поочередно продольную и поперечную деформации образца одним измерительным каналом и по результатам измерений определяют коэффициент Пуассона.

Недостатком известного способа является неприменимость его для материалов, свойства которых быстро изменяются во времени.

Наиболее близким к изобретению по техническому существу является способ определения коэффициента Пуассона материала, заключающийся в том, что образцы

материала в виде стержня нагружают растяжением или сжатием, регистрируют деформации образца и по ним определяют коэффициент Пуассона материала.

Недостатком данного способа является его невысокая точность, связанная с влиянием на коэффициенты чувствительности измерительных каналов внешних факторов.

Цель изобретения - повышение точности определения коэффициента Пуассона материала путем исключения определения коэффициентов чувствительности измерительных каналов.

Указанная цель достигается тем, что в способе определения коэффициента Пуассона материала, по которому образцы материала в виде стержня нагружают растяжением или сжатием, регистрируют деформации образца и по тем определяют коэффициент Пуассона материала, исполь 4СП СП

О СЛ

зуют дополнительный образец из материала, для которого известен коэффициент Пуассона //о, нагружение исследуемых образцов осуществляют параллельно с дополнительным образцом при одинаковом продольном удлинении, регистрируют в качестве деформаций поперечные деформации ED VTEдополнительного и исследуемых образцов и определяют коэффициент Пуассона исследуемого материала по соотношению

I do Ј D d ID ев

(1)

где ID и I - длины соответственно дополнительного и исследуемых образцов;

do и d - поперечные размеры соответственно дополнительного и исследуемых образцов.

- Предлагаемое техническое решение позволяет повысить точность определения коэффициента Пуассона за счет исключения определения коэффициентов чувствительности каналов продольной и поперечной деформаций.

Покажем это на примере математического вывода формулы (1).

Известна формула для определения коэффициента Пуассона.

Известно, что каждый измерительный датчик имеет свой коэффициент усиления, Введем следующие обозначения:

К - коэффициент усиления датчика поперечной деформации, установленного на исследуемом образце (или на одном из исследуемых образцов), и соответственно измеряющего поперечную деформацию исследуемого образца;

KD - коэффициент усиления датчика поперечной деформации, установленного на дополнительном образце и измеряющего соответственно поперечную деформацию дополнительного образца.

Тогда, измеряя с помощью вышеобозначенных датчиков поперечные деформации исследуемого и дополнительного образцов, получим:

20

Ј Ј К

25

-Ј

где еп , е В - значения сигналов, пропорциональных поперечным деформациям исследуемого и дополнительного образцов 30 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента Пуассона материала | 1990 |

|

SU1760431A1 |

| Способ определения динамического коэффициента Пуассона материала | 1991 |

|

SU1827573A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОПЕРЕЧНОЙ ДЕФОРМАЦИИ МАТЕРИАЛА ПЛОСКОЙ МОДЕЛИ | 1993 |

|

RU2085832C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА МАТЕРИАЛА | 2008 |

|

RU2361188C1 |

| Способ определения динамического коэффициента Пуассона | 2023 |

|

RU2820039C1 |

| ОБРАЗЕЦ ДЛЯ ТАРИРОВКИ МАГНИТОШУМОВОГО ПРИБОРА | 1992 |

|

RU2044310C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ МАТЕРИАЛА | 2017 |

|

RU2650746C1 |

| Образец для определения трещиностойкости материала | 1991 |

|

SU1809361A1 |

| Способ исследования распространения волны деформации в цилиндрическом образце из изотропного материала | 1988 |

|

SU1682872A1 |

| Способ определения коэффициента Пуассона материала | 1988 |

|

SU1753335A1 |

Изобретение относится к испытательной технике и может быть использовано для определения коэффициента Пуассона материала. Цель изобретения - повышение точности определения коэффициента Пуассона. Используют дополнительный образец в виде стержня из материала, для которого известен коэффициент Пуассона НУ Аналогичные образцы из исследуемого материала нагружают параллельно с дополнительным образцом при одинаковом продольном удлинении, регистрируют в качестве деформаций поперечные деформации и Ј дополнительного и исследуемого образца и определяют коэффициент Пуассона исследуемого материала по соотношению fi- /г йрС/сНдЕд, где Lp и I - длины соответственно дополнительного и исследуемых образцов, dp и d - поперечные размеры соответственно дополнительного и исследуемых образцов. 1 табл.

/-А

(2)

где/г - коэффициент Пуассона исследуемо- го образца;

ей А - поперечная и продольная деформации исследуемого образца соответственно;

d и - толщина и длина исследуемого образца соответственно,

Аналогично для дополнительного образца, у которого известен коэффициент Пуассона:

Ј ID

D AID-dD

(3)

где fio - коэффициент Пуассона дополнительного образца;

ЈоиД1о - поперечная и продольная деформации дополнительного образца соответственно;

do и ID - толщина и длина дополнительного образца соответственно. (Здесь и в дальнейшем под словом деформации имеются в виду соответствующие абсолютные деформации).

Подставив полученные значения в формулы (2) и (3), получим:

/

ЈП

К d Sl

Отсюда

D

ts „

Јр -Ip

KD dD AI0

Јn I

KD

ft -d ДГ

Јp ID D do Alo

(4)

(5)

В предлагаемом способе поперечные деформации образцов могут регистрироваться с помощью идентичных датчиков поперечных деформаций, так как дополнительный и исследуемые образцы устанавливаются параллельно и их размеры могут быть подобраны таким образом, чтобы измеряемые поперечные деформации были примерно равны друг другу. Поэтому, предполагая, что и соответственно приравнивая правые части уравнений (4) и (5), получим

Е I ffi ID

fi io do Alo

dD AID -Јn I

Отсюда ц ---- .

ED Al d ID

В предлагаемом способе дополнительный и исследуемые образцы соединяются параллельно и образцам, согласно формуле изобретения, одновременно задают продольное удлинение одинаковой величины. Следовательно:

A1D AI.

Учитывая данные соотношения, получим:

do I еп

№ т вВместо значений сигналов, пропорциональных поперечным деформациям Б и еВ, можно использовать значения собственно поперечных деформаций. Для этого необходимо подставить в формулу значения коэффициентов усиления соответствующих каналов. Учитывая эти коэффициенты, окончательно получим:

t №

dp I Ј ID d ED

При использовании дополнительного образца, длина и толщина которого равны длине и толщине исследуемого образца соответственно, коэффициент Пуассона исследуемого образца рассчитывают по формуле:

ЈD

Вычисление коэффициента Пуассона по данной формуле значительно упрощается.

Таким образом, предлагаемый способ позволяет повысить точность определения коэффициента Пуассона материала, поскольку не требует дополнительной операции тарировки датчиков продольной и поперечной деформаций и при параллельном соединении образцов обеспечивает их одновременное нагружение и задание им одинаковой продольной деформации.

Способ реализуют следующим образом.

На исследуемый образец в виде стерж ня устанавливают датчик поперечной де формации, при этом на дополнительный образец, служащий эталоном, устанавливают такой же датчик деформаций, что и на исследуемый образец. Оба образца устанавливают в одно нагружающее устройство параллельно друг с другом. Далее нагружают растяжением одновременно оба образца. При нагружении регистрируют сигналы с датчиков поперечных деформаций, установленных на обоих образцах, и коэффициент Пуассона материала вычисляют по формуле:

15

е I dp

еВ ID -d

0

5

0

5

0

5

0

5

где/i H//D - коэффициент Пуассона исследуемого и дополнительного образцов соответственно;

ел и Јо - величины регистрируемых сигналов, пропорциональных поперечным деформациям исследуемого и дополнительного образцов соответственно;

I и d - длина и толщина исследуемого образца соответственно;

ID и do - длина и толщина дополнительного образца соответственно.

Пример конкретного исполнения.

В качестве нагружающего устройства использовалась управляемая гидравлическая машинка. Испытывался образец - лопатка из высоконаполненной резины с расчетной толщиной d 7,5 мм и расчетной длиной I 43,5. Сигналы с датчиков поперечной деформации с помощью шлейфового осциллографа Н041У4,2 записывались на фотобумагу.

Далее на фотобумаге значения сигналов измерялись с погрешностью ±0,1 мм. В качестве дополнительного образца использовался образец, изготовленный из эпокси- фельного связующего. Испытания проводились на образцах- лопатках длиной I 43,5 и толщиной 7,5 мм. Значение коэффициента Пуассона эпоксифельного связующего является известной величиной, оно вычислено с высокой„точностью и равно 0,37. В качестве эталонных могли быть использованы образцы из многих видов металла и сплавов, а также различных пластмасс, коэффициенты Пуассона, которые в настоящее время определены с высокой точностью. Длина дополнительного образца равнялась ID 43,5 мм и толщина do 7,5 мм.

Испытания проводились в следующей последовательности.

На оба образца устанавливались датчики поперечной деформации. Затем эти образцы вместе с установленными на них датчиками закреплялись в нагружающем устройстве параллельно друг другу. На управляемую гидравлическую машинку подавалось напряжение и оба образца растягивались на 0,4 мм (около 1 % от длины). С датчиков поперечной деформации снимались сигналы, пропорциональные поперечным деформациям обоих образцов, затем эти сигналы с помощью шлейфового осциллографа записывались на фотобумагу. На фотобумаге значения этих сигналов измерялись с погрешностью ±0,1 мм. Затем, используя измеренные значения, вычислялось отношение величин этих сигналов. С целью определения погрешности было проведено 9 дублирующих опытов (I 9).

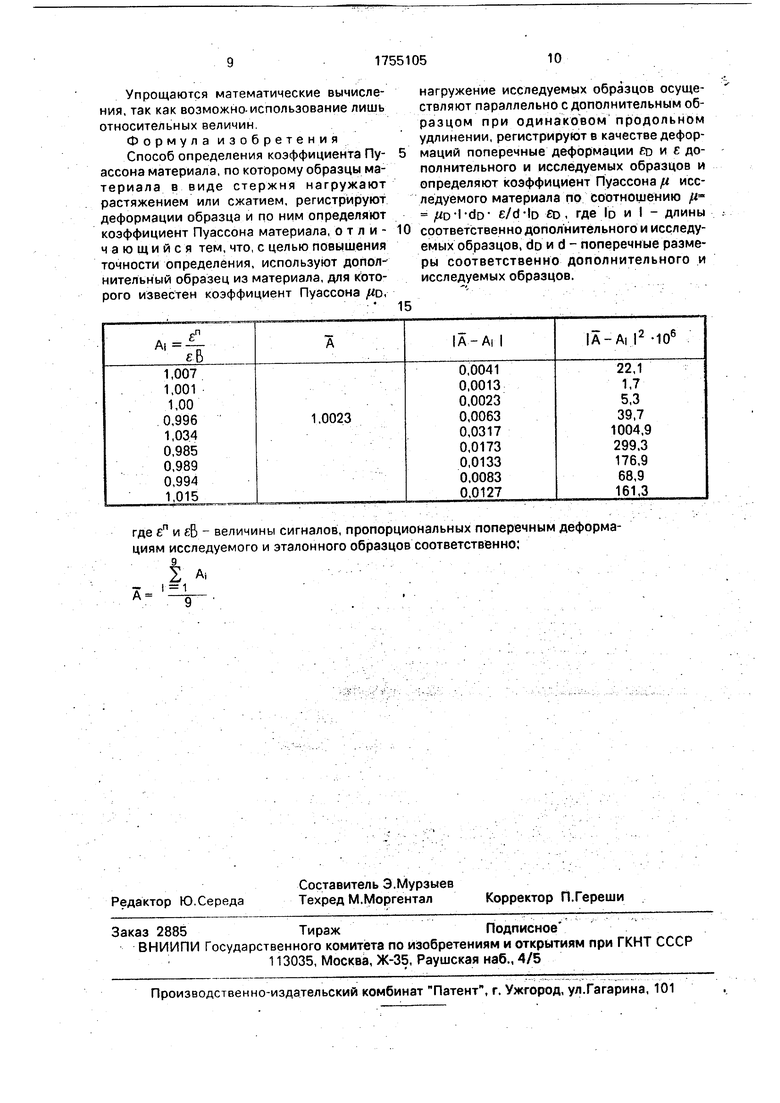

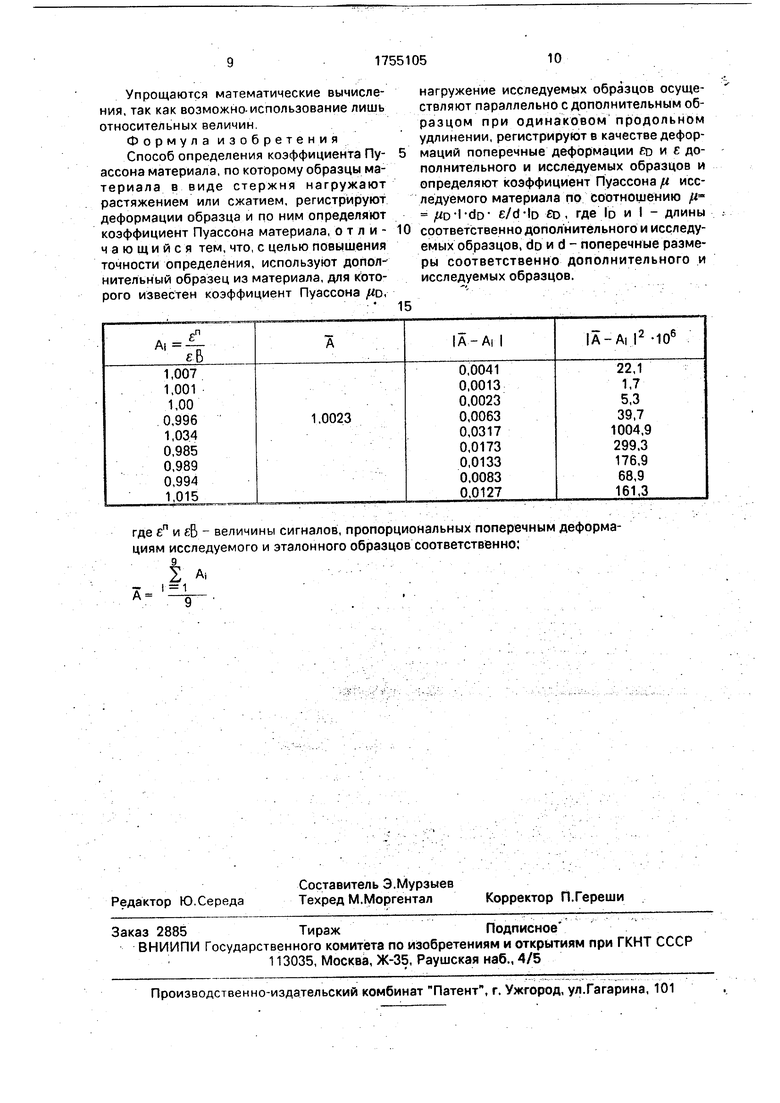

Результаты приведены в табл.1.

Погрешность серии из 9 опытов вычислялась по формулам

ДА Ъ,

2 (А-А,);

I 1

п(п-1)

где п 9 - количество опытов;

1а 1,83 - коэффициент Стьюдента для 9 измерений и доверительной вероятности 0,9.

Тогда

S (А-А,)2)

,83

1

0,009.

9-8 Следовательно

А А ± ДА 1,002 ±0,009. Учитывая, что ID I и do - d, коэффициент Пуассона вычислялся по формуле

ЈБ

Тогда ,,37 -1,002 0,371.

И с учетом погрешности умножения, вычисленной по известной формуле Д(А-Да)А-Да где А const, получим

// 0,371 ±0,003.

с Относительная погрешность составила

Д,Мотн { -100% 0,8%.

Кроме того, был вычислен коэффициент Пуассона этого же материала на этом же

образце по способу, предлагаемому в прототипе. Для этого была проведена раздельная тарировка датчиков продольной и поперечной деформаций, при этом также

было проведено по 9 дублирующих тариро- вочных опытов. После этого были вычислены продольные и поперечные деформации образца материала при одноосном напряженном состоянии. При этом продольная и

поперечная деформация были вычислены с точностью до 0,005 мм. Полученная точность была обусловлена максимально возможной точностью тарировки датчиков деформации, в частности, отсутствием измерительного инструмента, определяющего перемещение с погрешностью менее 0,001 мм (при тарировке использовался высокоточный микрометр с ценой деления 0,002 мм). При измерении были получены

следующие результаты:

Al 0,87 ±0,005 мм (продольная деформация),

Ad 0,055 ± 0,005 мм (поперечная деформация).

Затем по известной формуле был вычислен коэффициент Пуассона:

30

.. Ad-l 0,055-43,5 0,87-7,5 0367

где I и d - длина и толщина образца соответственно.

Погрешность деления была выполнена по известной формуле:

Ua2 , а 2 До2

-

I н

+

V

Окончательно был получен результат

/ 0,367 ±0,006.

Относительная погрешность составила

Д/ отн {Ј§§у -100% 1,6%.

Из сравнения данного результата с уже полученным выше видно, что предлагаемый способ позволяет повысить точность определения коэффициента Пуассона примерно в 2 раза.

Повышается производительность труда испытателя, так как отпадает необходимость в тарировке датчиков продольной и поперечной деформаций, нет необходимости в определении коэффициентов усиления каналов.

Упрощаются математические вычисления, так как возможно-использование лишь относительных величин

Формула изобретения Способ определения коэффициента Пуассона материала, по которому образцы материала в виде стержня нагружают растяжением или сжатием, регистрируют деформации образца и по ним определяют коэффициент Пуассона материала, отличающийся тем, что, с целью повышения точности определения, используют дополнительный образец из материала, для которого известен коэффициент Пуассона MD,

где Јп и еБ - величины сигналов, пропорциональных поперечным деформациям исследуемого и эталонного образцов соответственно; g

2 А,

Т I 1

А -

М

0

нагружение исследуемых образцов осуществляют параллельно с дополнительным образцом при одинаковом продольном удлинении, регистрируют в качестве деформаций поперечные деформации FD и Ј дополнительного и исследуемых образцов и определяют коэффициент Пуассона ft исследуемого материала по соотношению /to l do1 Б/сНо Бо, где ID и I - длины соответственно дополнительного и исследуемых образцов, do и d - поперечные размеры соответственно дополнительного и исследуемых образцов.

15

| СОЮЗНЛЯ В. С. Баталов и Л. И. Новожилова !ПаГНГШ-71Хг^й^кЫL БИБЛИО-Е>&^А ' | 0 |

|

SU304475A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-05-07—Подача