В настоящее время чрезвычайно повысился интерес к источникам сверхвысокой иитенсивиости, обладающим высоким к. п. д. и разнообразным спектральным составом излучения. Такие источники сверхвысокой иитенсивности с газовым (например, ксеноновым) наполнением и водяным охлаждением обладают ненрерывным спектром излучения в широком диапазоне длин волн, и поэтому применение их наиболее целесообразно для целей общего освещения.

Осуществление разряда в парах галоидных солей открывает возможность создавать источники света с разнообразным снектральным составом излучения и высоким к. п. д. Градиент потенциала ноложительного столба таких разрядов иа иорядок величин выше, чем в разрядах с газовым (например, ксеноновым) нанолненнем.

Основной нроблемой в создании ламп большого диаметра с наполнением нарами металлов или простейших соединений, нанример галоидных солей, и принудительным охлаждением заключается в том, что в заэлектродных областях ламны, особенно в «мешках, образующихся нри заварке электрода, температура внутренней стенки кварцевой колбы ииже, чем в области самого разряда. Между тем,создание экви-темнературной поверхности по всей внутренней поверхности колбы лампы является необходимым условием нормальной работы лампы, так как образование зоны с пониженпой температурой приводит к конденсации в указанной зоне паров и снижению рабочего давления металла или иростейшего химического соединения (например, галоидной соли).

Зоиы с пониженной температурой исключить, повысив мощность разряда до такой степени, чтобы в этих зонах поддержать требуемую для создания рабочего давления металла температуру. Однако в этом случае температура колбы лампы в зоне разряда будет еуществеппо превышать температуру заэлектродных зон (более чем на порядок величин), что приведет либо к разрушеиию колбы, либо к существенному снижепию срока ее службы.

Изготовление ламп с утолщенной стенкой в

области заварки электрода технологически чрезвычайно трудно. Применение снециальных экранов с прорезями, уменьшающих скорость протекания воды в заэлектродной области лампы, хотя и дает положительные результаты, но не может быть принято для массового производства вследствие слол иости изготовлення и моптажа.

солей), на заэлектродные области колбы надеты утепляющие насадки. Это позволяет выравнить температуру по всей внутренней поверхности колбы, что обеспечивает возможность увеличения диаметра колбы и повышения таким образом мощности лампы.

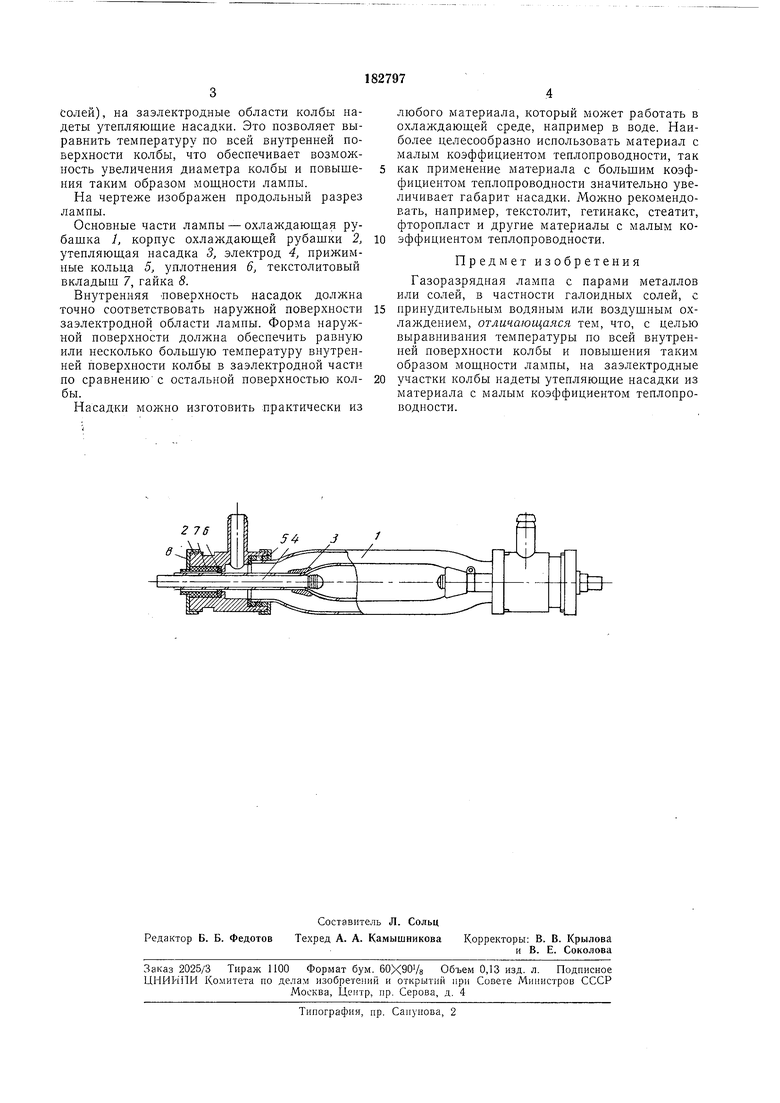

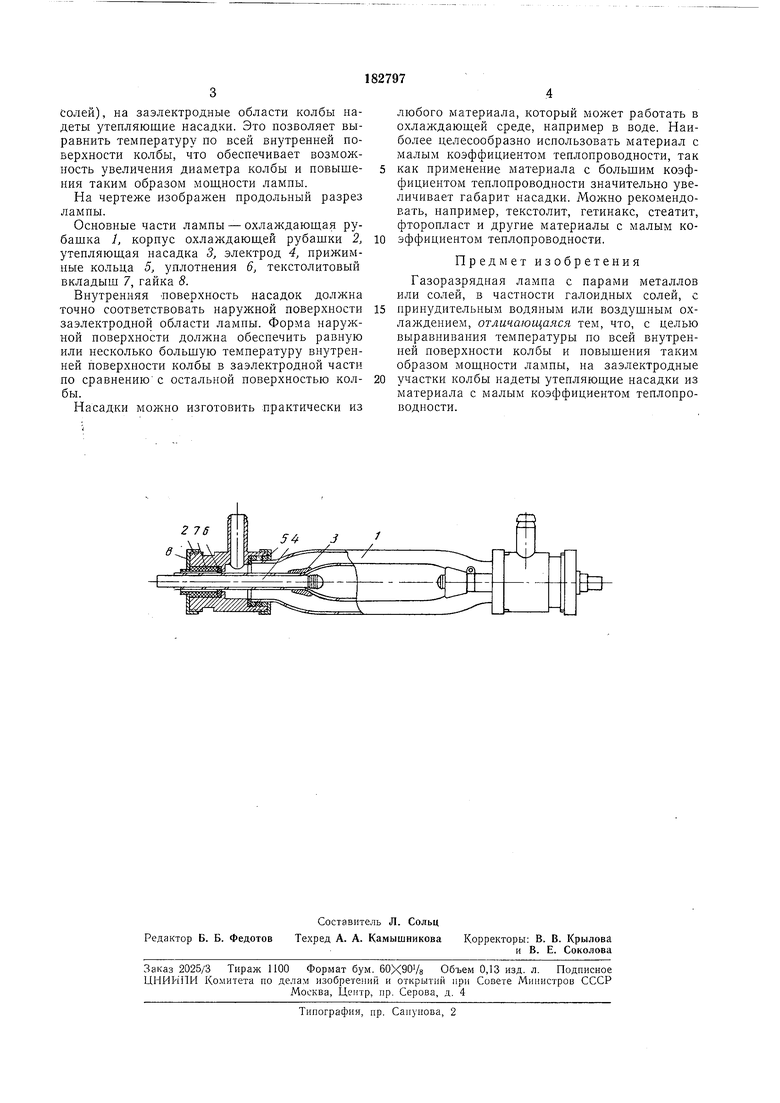

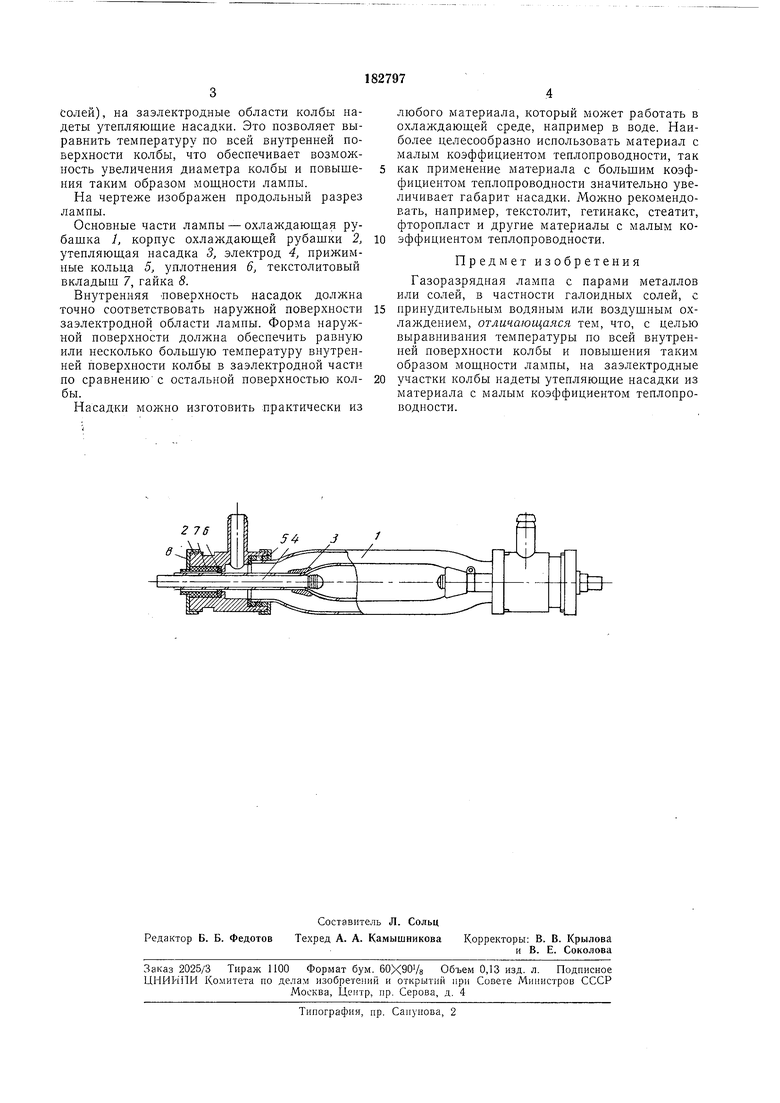

На чертеже изображен продольный разрез лампы.

Основные части лампы - охлаждающая рубащка 1, корпус охлаждающей рубащки 2, утепляющая насадка 3, электрод 4, прижимные кольца 5, уплотнения 6, текстолитовый вкладыш 7, гайка 8.

Внутренняя Поверхность насадок должна точно соответствовать наружной поверхности заэлектродной области лампы. Форма наружной поверхности должна обеспечить равную или несколько большую температуру внутренней поверхности колбы в заэлектродной части по сравнению с остальной поверхностью колбы.

Насадки можно изготовить практически из

любого материала, который может работать в охлаждающей среде, например в воде. Наиболее целесообразно использовать материал с малым коэффициентом теплопроводности, так

как применение материала с большим коэффициентом теплопроводности значительно увеличивает габарит насадки. Можно рекомендовать, нанример, текстолит, гетинакс, стеатит, фторопласт и другие материалы с малым коэффициентом теплопроводности.

Предмет изобретения

Газоразрядная лампа с парами металлов или солей, в частности галоидных солей, с

принудительным водяным или воздущным охлаждением, отличающаяся тем, что, с целью выравниваиия температуры ио всей внутренней поверхности колбы и новыщения таким образом мощиости лампы, на заэлектродные

участки колбы надеты утепляющие насадки из материала с малым коэффициентом теплопроводности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлогалоидная лампа | 1973 |

|

SU509916A1 |

| Горелка дуговой лампы высокого давления | 1976 |

|

SU691959A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОГО ЭКРАНА ГАЗОРАЗРЯДНЫХ ЛАМП | 1973 |

|

SU399939A1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2079183C1 |

| Электрод газоразрядного источника широкодиапазонного оптического излучения (варианты) | 2024 |

|

RU2836861C1 |

| Способ изготовления разрядных ламп | 1975 |

|

SU559299A1 |

| Газоразрядная лампа | 1986 |

|

SU1394274A1 |

| Газоразрядная лампа высокого и сверхвысокого давления | 1989 |

|

SU1636898A1 |

| Электродный узел газоразряднойлАМпы | 1979 |

|

SU838821A1 |

| Мощная газоразрядная лампа и способ ее изготовления | 1980 |

|

SU905917A1 |

Даты

1966-01-01—Публикация