Изобретение относится к области переработки углеродсодержащих твердых веществ в альтернативные энергетические ресурсы, используемые как для промышленных, так и для бытовых нужд.

Известен (RU, патент 2203922, опубл. 10.05.2003) способ переработки влагосодержащего органического вещества в жидкое и газообразное топливо путем измельчения и нагрева мелкодисперстного органического вещества без доступа кислорода в двух разделенных камерах: до 250-375°C (сушка) и до 650-750°C (переработка). При этом во второй камере обезвоженное мелкодисперсное вещество нагревают под действием холодно-плазменного высокочастотного разряда реактивного тока напряжением 1-500 кВ, частотой 1-300 кГц. Температура нагрева 650-750°C, мощность 0,8-1,2 кВт на каждый грамм перерабатываемого за 1 с вещества.

В числе недостатков способа - необходимость предварительного измельчения сырья и существенное превышение температуры нагрева сырья, требуемой для максимального выхода жидкой фракции. Кроме того, технологическое разделение процессов сушки и пиролиза требует использования устройств, снабженных нагревателями различного типа, что усложняет и удорожает изготовление устройства.

Известен (US, патент 4568362, опубл. 04.02.1986) способ газификации органических веществ и смесей веществ, при котором органические вещества подают в пиролизный реактор, в котором эти вещества вступают в контакт с теплонесущей средой, за счет чего происходит быстрый пиролиз, при котором указанные вещества превращаются в продукты пиролиза, то есть пиролизный газ со способными к конденсации веществами, и твердый углеродсодержащий остаток. Необходимая тепловая энергия для пиролиза образуется за счет сжигания твердого углеродсодержащего остатка. Содержащие смолу пиролизные газы во второй реакционной зоне подвергают реакциям крекинга и реакциям с водяным паром, чтобы получить целевой газ с высокой теплотворной способностью. При реализации способа как пиролиз, так и сжигание твердого углеродсодержащего остатка осуществляют в псевдоожиженном слое. В верхней части пиролизный реактор с псевдоожиженным слоем представляет собой реакционную зону для содержащего смолу пиролизного газа. Теплонесущую среду вместе с твердым углеродсодержащим остатком выгружают частично из верхней части пиролизного реактора с псевдоожиженным слоем, а остальную часть - через трубопровод, который расположен у верхней границы псевдоожиженного слоя, и производят сжигание в псевдоожиженном слое. Там твердый углеродсодержащий остаток сгорает и теплонесущая среда нагревается. Нагретую теплонесущую среду и золу выгружают вместе с отходящим газом из зоны сжигания в псевдоожиженном слое и разделяют в расположенном выше пиролизного реактора с псевдоожиженным слоем сепараторе газ-твердое вещество, и подают в реакционную зону пиролизного реактора, из которой он снова попадает в псевдоожиженный слой пиролизного реактора (круговорот теплонесущей среды).

Однако приведение в действие указанного псевдоожиженного слоя требует высоких затрат, и воздействие на реакции пиролизного газа в реакционной зоне едва ли возможно. К тому же в реакционную зону необходимо подавать высоко перегретый водяной пар, что опять-таки предполагает введение воды, подготовленной с высокими затратами.

Известен (DE, заявка 19755693, опубл. 29.07.1999) способ газификации органических веществ и смесей веществ, при котором органические вещества контактируют с теплонесущей средой в реакторе с движущимся слоем, где происходит быстрый пиролиз, при котором органические вещества превращаются частично в углеродсодержащий твердый остаток (пиролизный кокс), а частично в пиролизный газ, состоящий из конденсируемых, летучих и газообразных компонентов. После этого теплоноситель и пиролизный кокс подают на сжигание, при котором, с одной стороны, сжигают углеродсодержащий остаток и, с другой стороны, нагревают теплонесущую среду, прежде чем ее снова подают на пиролиз. Содержащий смолу пиролизный газ после добавления реагента - как правило, водяного пара - выводят в косвенный теплообменник, нагревая таким образом вторую реакционную зону, чтобы получить целевой газ с высокой теплотворной способностью, причем косвенное нагревание указанного теплообменника происходит отходящим газом от горения за счет его охлаждения. Золу после сжигания механически отделяют от теплоносителя, охлаждают и удаляют из потока смеси теплоносителя и золы твердого углеродсодержащего остатка.

Недостатком известного способа следует признать следующее: во-первых, теплоноситель в нагретом за счет сжигания состоянии перемещают обратно на пиролиз, то есть при температуре намного выше температуры пиролиза, которая задана в 500-650°C. Благодаря этому необходимо прибегать к материально и механически затратному транспортирующему устройству. Дополнительно необходимо, поскольку нагретый теплоноситель еще смешан с золой, считаться с размягчением последней и связанными с этим проблемами ее спекания; во-вторых, используемый косвенный теплообменник из-за условий его функционирования - двусторонней температуры 500-1000°C, с одной стороны, восстановительных условий, сильно коррелирующих компоненты как в пиролизном и целевом газе, так и в отходящем газе сгорания - требует весьма затратных материалов и по причине возможного размягчения золы дополнительных затратных, в указанных условиях, очистных систем. Опасность захвата золы теплоносителем также накладывает узкие границы на производство и форму сжигания. Дополнительная трудность состоит в примешивании пара к пиролизным газам: либо пар высоко перегревают с большими затратами, либо получают падение температуры, которая может привести к конденсации смолы и соответствующим проблемам спекания. Наконец, возможны ситуации, при которых не может быть обеспечен определенный переход тепла к снова нагреваемой теплонесущей среде при сжигании. Следует опасаться, что произойдет расслаивание пиролизного кокса и теплоносителя в топке, так что, например, в случае сжигания пиролизного кокса на колосниковой решетке будет сожжен кокс верхнего слоя, в то время как теплонесущая среда за счет проходящего через него топочного воздуха будет еще и охлаждаться.

Известен (RU, патент 2088633, опубл. 25.02.97) способ пиролиза отходов до 30% совместно со сланцем в установках с твердым теплоносителем, собственной золой сланца, нагретой до 800°C, в процессе дожига органики после пиролиза в аэрофонтанной технологической топке.

Недостатком данного технического решения является то, что дробленая минеральная составляющая отходов не измельчается в процессе переработки, а, как показала практика, накапливается в циркулирующем твердом теплоносителе, что приводит к необходимости останавливать производство для дополнительной чистки установки с твердым теплоносителем и извлечения накопившегося избыточного материала в аппаратах. Кроме того, обычная схема установки с твердым теплоносителем требует подачи 70% горючего сланца или угля в процессе получения жидкого топлива и пирогаза.

Известны способ и устройство (US, заявка 20060185245, опубл. 24.08.2006) получения синтез-газа при термохимической переработке органических материалов. В данном техническом решении в термохимическом реакторе предусмотрена дополнительная зона пиролиза с повышенной температурой, что позволяет перевести жидкую фракцию продуктов пиролиза в газообразную. Однако данное техническое решение не позволяет переводить твердую фракцию продуктов пиролиза - углистый остаток в газообразную фазу.

Известно также (RU, патент 84015, опубл. 27.06.2009) технологическое решение по процессу термохимической переработки биомассы в синтез-газ. Термохимическая переработка углеродсодержащих материалов в синтез-газ в данном техническом решении состоит в загрузке измельченного сырья - сухой биомассы в термохимический реактор в пиролизе биомассы без доступа воздуха до температуры термического разложения с образованием сопутствующих продуктов и синтез-газов, отводимых из реактора в циркулирующий поток к потребителю, при этом процесс пиролиза в реакторе осуществляют при одновременном вводе в него теплоносителя на основе нагретых до температуры пиролиза газообразных продуктов, в качестве которых используют отводимые из циркулирующего потока синтез-газы. Получаемые таким способом при пиролизе биомассы газообразные продукты термохимического разложения биомасс в основном состоят из синтез-газа, углекислого газа и паров воды и не содержат балластного газа - азота, существенно влияющего в худшую сторону на эффективность последующей переработки получаемого синтез-газа в жидкое топливо.

Однако наличие при реализации данного способа в продуктах пиролиза углистого остатка, составляющего по весу от 15 до 35% от веса сухого остатка биомассы, не позволяет эффективно использовать всю биомассу для получения синтез-газа. Накопление значительных количеств углистого остатка в продуктах переработки биомассы создает также дополнительные проблемы для его удаления из термохимического реактора.

Указанное техническое решение принято в качестве ближайшего аналога.

Техническая задача, решаемая посредством использования разработанных способа и устройства, состоит в утилизации углеродсодержащих твердых отходов.

Технический результат, получаемый при реализации разработанных способа и устройства, состоит в разработке безотходного процесса переработки твердых углеродсодержащих отходов.

Для достижения указанного технического результата предложено использовать разработанный способ переработки углеродсодержащих отходов. Согласно разработанному способу на первом этапе в реторте нагревают углеродсодержащие отходы без доступа воздуха до температуры 600-800°C до получения пиролизного газа и твердого углеродсодержащего остатка с последующей утилизацией пиролизного газа в топке и на втором этапе дополнительного нагревают твердый углеродсодержащий остаток в присутствии водяного пара до температуры 800-1000°C до получения водяного газа с последующей утилизацией данного газа в топке.

В предпочтительном варианте реализации нагрев утилизируемых отходов осуществляют в четыре стадии от 150-200°C до 750-800°C с постепенным повышением температуры в ретортах путем перемещения реторт с нагреваемыми отходами по секциям печи от четвертой до первой при постоянном отводе образующихся пиролизных газов. При этом обычно рабочее давление в ретортах не превышает 2-2,5 атм.

Предпочтительно перед загрузкой отходов в реторту от них отделяют термически не разрушаемые примеси.

Также для достижения указанного технического результата предложено использовать разработанное устройство переработки углеродсодержащих отходов. Разработанное устройство содержит печь с топкой и дымоходом, в которой выполнены, по меньшей мере, две последовательно соединенные секции, в каждой из которых установлена с возможностью удаления реторта, реторты в процессе переработки снабжены патрубками для отвода пиролизного газа и водяного газа на утилизацию, патрубками подвода водяного пара для активации пиролиза, при этом реторты сообщены между собой.

Обычно печь содержит четыре секции.

Разработанное техническое решение основано на двухступенчатом способе утилизации твердых углеродосодержащих отходов пиролизом.

На первой стадии в герметичные реторты загружают твердые углеродсодержащие отходы и нагревают их до температуры 600-800°C без доступа воздуха. Отходы расщепляются на газообразные (пиролизный газ) и твердые углеродсодержащие.

В предлагаемом процессе пиролиза отсутствует смолообразование по причине четырехступенчатого нагрева утилизируемых отходов от 150-200°C и до 750-800°C путем перемещения реторт с нагреваемыми отходами по секциям печи от четвертой (150-200°C) до первой (750-800°C) при постоянном отводе (отсосе) образующихся пиролизных газов. Рабочий процесс контролируют по показаниям приборов измерения температуры и давления процесса. Температуру задают для каждой ступени индивидуально, а рабочее давление не превышает 2-2,5 атм. Так как процесс пиролиза начинается с низких температур, то сначала при расщеплении выделяются легкие газообразные составляющие и ступенчато с повышением температуры происходит расщепление сложных (тяжелых смол) составляющих, которые, проходя через реторты, дополнительно расщепляются, и из четвертой реторты выходит пиролизный газ в смеси с легкими компонентами и водой. Далее эта смесь проходит через шестиступенчатый блок конденсации и очистки пиролизных газов. Блок состоит из двух секций: - в первой секции конденсируется вода, которая потом используется для образования пара при утилизации твердого остатка; - во второй секции конденсируются легкие фракции, по своему составу очень близкие к бензину с октановым числом от 70 до 95 (это число зависит от утилизируемого сырья). Данная жидкая фракция является уже товарным продуктом и пользуется спросом на рынке. Очищенный и охлажденный до 50°C пиролизный газ направляют в топку и сжигают, поддерживая при этом необходимую температуру рабочего процесса. В ретортах остается твердый остаток, который не удаляют, а утилизируют на втором этапе. На второй стадии твердый остаток в ретортах нагревают до 800-1000°C и в реторты по паропроводу из парогенератора подается под определенным давлением смесь пара и воды, а в ретортах получается перегретый пар.

В реторты подается смесь горячей воды и пара под давлением 1,0-1,5 атм, перегретый пар образуется в ретортах за счет высокой температуры в реторте (800-1000°C), который вступает во взаимодействие с углеродным твердым остатком (атомы углерода соединяются с атомами кислорода, а атомы водорода остаются свободными). Рабочий процесс контролируется по показаниям температуры и давления в ретортах (падают до определенной отметки). Для обеспечения разового цикла достаточно 100 литров воды, подаваемой с блока конденсации пиролизных газов.

В ретортах в процессе переработки образуется так называемый водяной газ (смесь CO и H2). Образовавшийся водяной газ по трубам направляют к форсунке и сжигают в топке.

Таким образом, получают экологически чистый замкнутый процесс полной утилизации органических веществ, в том числе инфицированных трупов животных и медицинских отходов. При этом в атмосферу выбрасываются не сажа, копоть и вредные примеси, а парогазовая смесь, состоящая на 95% из воды и на 5% из окислов углерода и окислов азота.

Рабочими процессами можно управлять в ручном режиме согласно технологической инструкции, а можно в автоматическом режиме с выводом звуковых и световых сигналов для обслуживающего персонала о завершении или начале того или иного этапа утилизации.

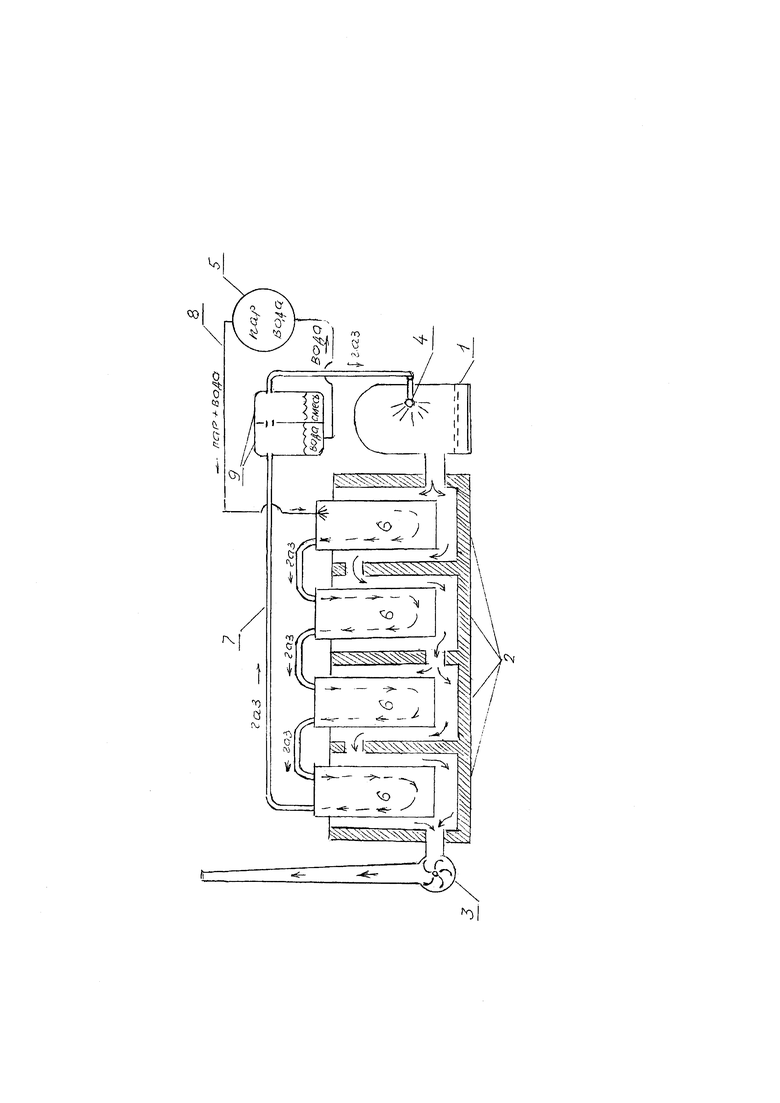

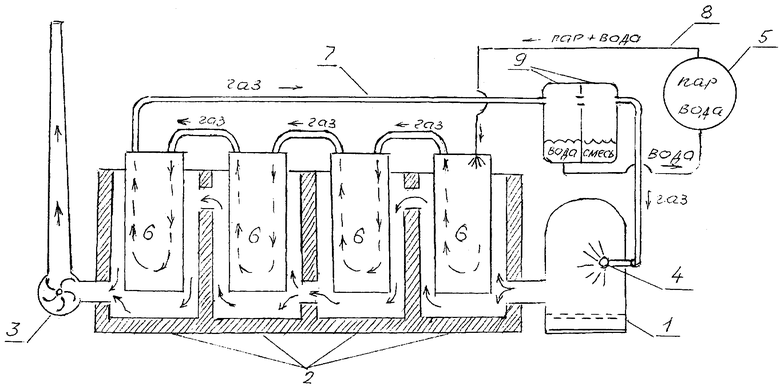

Используемая при реализации способа установка (см. рис.) содержит топку 1, печь 2, дымосос 3, форсунку 4, парогенератор 5, реторты 6, трубопровод 7 для пиролизного и водяного газа, паропровод 8, блок конденсации и очистки пиролизных газов 9.

Как следует из изложенного ранее, установка содержит печь 2 с топкой 1 и дымоходом с дымососом 3, в качестве которого может быть использован любой побудитель расхода газа. Печь 2 выполнена из последовательных отдельных секций, в каждой из которых установлены реторты 6, соединенные трубопроводами 7 для отвода пиролизного и водяного газа к форсунке 4 с последующим его сжиганием в топке. Секции печи 2 сообщаются между собой газоходными каналами, для протяжки топочных газов, которые нагревают реторты 6 до необходимой температуры и последующего выброса этих газов в атмосферу. Данные каналы расположены диагонально и по вертикали, и по горизонтали. Также к ретортам 6 подведен паропровод 8, по которому в реторты (на втором этапе) подают от парогенератора 5 смесь пара и воды, а в ретортах получается перегретый пар.

Установка работает следующим образом.

Сначала в реторты 6 загружают углеродосодержащие отходы, подлежащие утилизации, потом их нагревают в печи 2 до температуры, при которой загруженные отходы начинают разлагаться (без доступа воздуха) на газообразные (пиролизный газ) и твердые составляющие (углерод). Пиролизные газы по трубам 7 направляют последовательно по ретортам 6 от первой до последней, а затем в блок кондесации и очистки пиролизных газов 9 и уже очищенные в топку 1 печи 2, где их сжигают, чем поддерживают необходимый температурный рабочий режим. В ретортах остаются твердые остатки (до 10% от первоначальной массы). Твердые остатки представляют собой почти стопроцентный углерод, и эти остатки не удаляются, а утилизируются полностью на втором этапе.

На втором этапе твердые остатки (углерод) нагреваются в ретортах 6 до 800-1000°C и в реторты по паропроводу 8 из парогенератора 5 подают под определенным давлением смесь пара и воды, а в ретортах получается перегретый пар. В ретортах образуется так называемый водяной газ (смесь CO и H2). Образовавшийся водяной газ по трубам 7 подают к форсунке 4 и сжигают в топке.

После этого в ретортах ничего не остается, они совершенно пусты, так как перед загрузкой отходов в реторты были отсортированы металлы, стекло, бетон и камень. Затем загружают в реторты новую партию утилизируемых отходов. Процесс циклически повторяют.

Таким образом, получают экологически чистый замкнутый процесс полной утилизации органических веществ, в том числе инфицированных трупов животных и медицинских отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СМЕСЕЙ ВЕЩЕСТВ | 2000 |

|

RU2240341C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАГРЕТЫХ ГАЗОВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2015 |

|

RU2615690C1 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПОЛУКОКСА ПИРОЛИЗОМ БИОМАССЫ | 2007 |

|

RU2346026C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| Способ утилизации углеродсодержащих материалов | 2018 |

|

RU2696231C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИЗА МЕЛКОКУСКОВЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781054C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

Изобретение относится к области переработки углеродсодержащих твердых веществ в альтернативные энергетические ресурсы, используемые как для промышленных, так и для бытовых нужд. На первом этапе, по меньшей мере, в двух ретортах нагревают углеродсодержащие отходы без доступа воздуха до температуры 600-800°С до получения пиролизного газа и твердого углеродсодержащего остатка с последующей утилизацией пиролизного газа в топке, а на втором - дополнительно нагревают твердый углеродсодержащий остаток в присутствии водяного пара до температуры 800-1000°С до получения водяного газа с последующей его утилизацией в той же топке. Устройство переработки углеродсодержащих отходов содержит печь 2 с топкой 1 и дымоходом 3, в которой выполнены, по меньшей мере, две последовательно соединенные секции, в каждой из которых установлена с возможностью удаления реторта, реторты снабжены патрубками подвода водяного пара для активации пиролиза твердого углеродсодержащего остатка образующимся в ретортах водяным газом и патрубками для отвода пиролизного и водяного газа на утилизацию в топку 1, при этом реторты сообщены между собой. Технический результат, получаемый при реализации разработанных способа и устройства, состоит в разработке безотходного процесса переработки твердых углеродсодержащих отходов, в том числе инфицированных трупов животных и медицинских отходов. При этом в атмосферу выбрасывается не сажа, копоть и вредные примеси, а парогазовая смесь, состоящая на 95% из воды и на 5% из оксидов углерода и оксидов азота. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ переработки углеродсодержащих отходов, отличающийся тем, что на первом этапе, по меньшей мере, в двух ретортах нагревают углеродсодержащие отходы без доступа воздуха до температуры 600-800°С до получения пиролизного газа и твердого углеродсодержащего остатка с последующей утилизацией пиролизного газа в топке, а на втором - дополнительно нагревают твердый углеродсодержащий остаток в присутствии водяного пара до температуры 800-1000°С до получения водяного газа с последующей утилизацией данного газа в той же топке.

2. Способ по п. 1, отличающийся тем, что нагрев утилизируемых отходов осуществляют в четыре стадии от 150-200°С до 750-800°С с постепенным повышением температуры в ретортах путем перемещения реторт с нагреваемыми отходами по секциям печи от четвертой до первой при постоянном отводе образующихся пиролизных газов.

3. Способ по п. 1, отличающийся тем, что рабочее давление в ретортах не превышает 2-2,5 атм.

4. Способ по п. 1, отличающийся тем, что перед загрузкой отходов в реторту от них отделяют термически не разрушаемые примеси.

5. Устройство переработки углеродсодержащих отходов, отличающееся тем, что оно содержит печь с топкой и дымоходом, в которой выполнены, по меньшей мере, две последовательно соединенные секции, в каждой из которых установлена с возможностью удаления реторта, реторты снабжены патрубками подвода водяного пара для активации пиролиза твердого углеродсодержащего остатка образующимся в ретортах водяным газом и патрубками для отвода пиролизного и водяного газа на утилизацию в топку, при этом реторты сообщены между собой.

6. Устройство по п. 5, отличающееся тем, что печь содержит четыре секции.

| Устройство для выключения механизмов крана при его перегрузке | 1958 |

|

SU118960A1 |

| ТЕЛЕФОННОЕ УСТРОЙСТВО | 1927 |

|

SU10464A1 |

| US 5669317 А1, 23.09.1997. | |||

Авторы

Даты

2018-04-03—Публикация

2017-04-03—Подача