Изобретение относится к способу,изготовления полупроводниковых приборов, при котором изготавливают полупроводниковую подложку, имеющую на одной главной поверхности ступеньку, ограничивающую приборную область полупроводниковой подложки, выше погруженного участка, созданного в полупроводниковой подложке, создают защитный изолирующий слой на боковой стенке ступеньки, создают изолирующий участок в области на одной поверхности, прилегающей к боковой стенке ступеньки, формируют кремниевый участок, легированный примесями на изолирующем участке и прилегающей к боковой стенке ступеньки, и производят диффузию легирующих примесей из легированного кремниевого участка в приборную область через область окна боковой стенки ступеньки с образооанием контактного участка в приборной области для контактирования с приборным участком в приборной области.

Целью изобретения является улучшение параметров приборов путем обеспечеN

а а о с

ос

ния контроля или регулирования размеров и расположения области окна, чтобы исключить нежелательные увеличения емкости база-коллектор и исключить уменьшение напряжения пробоя, не прибегая к сложному процессу.

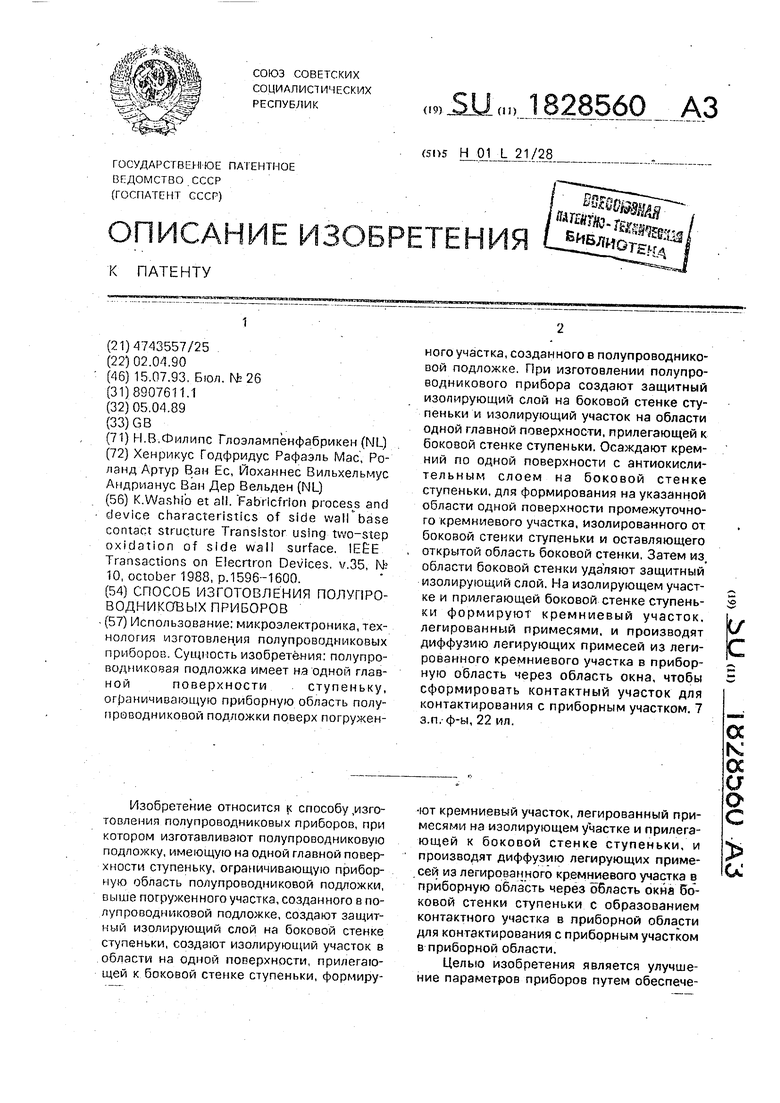

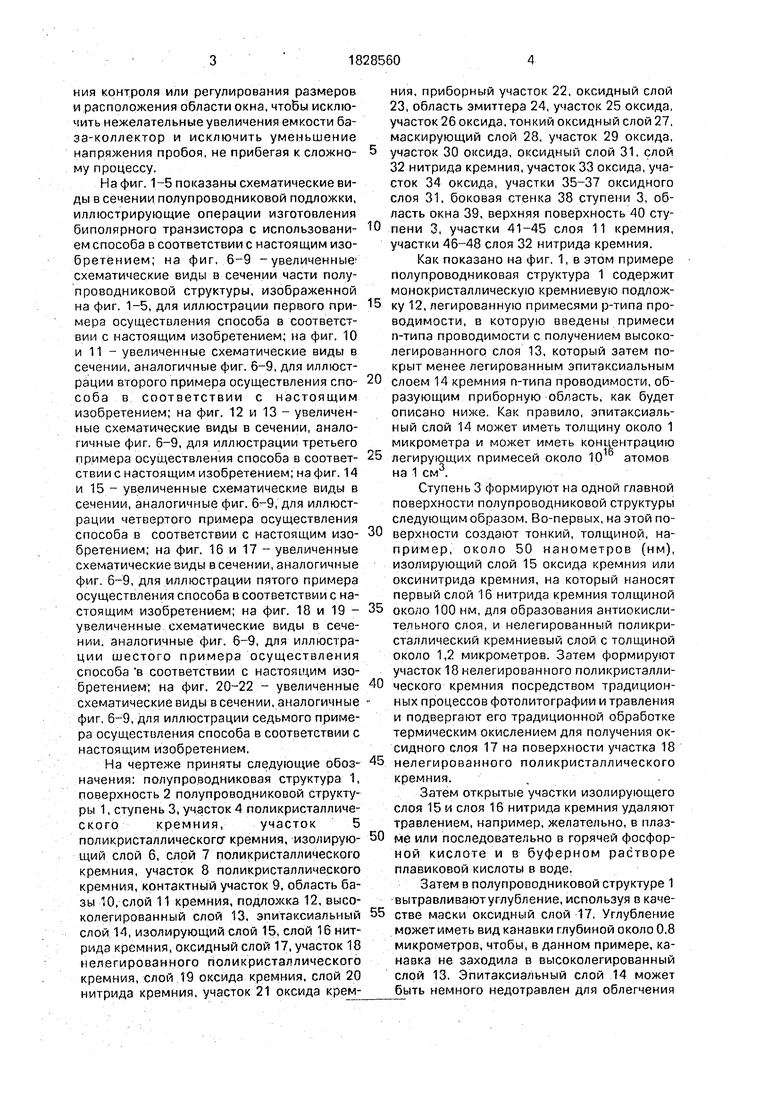

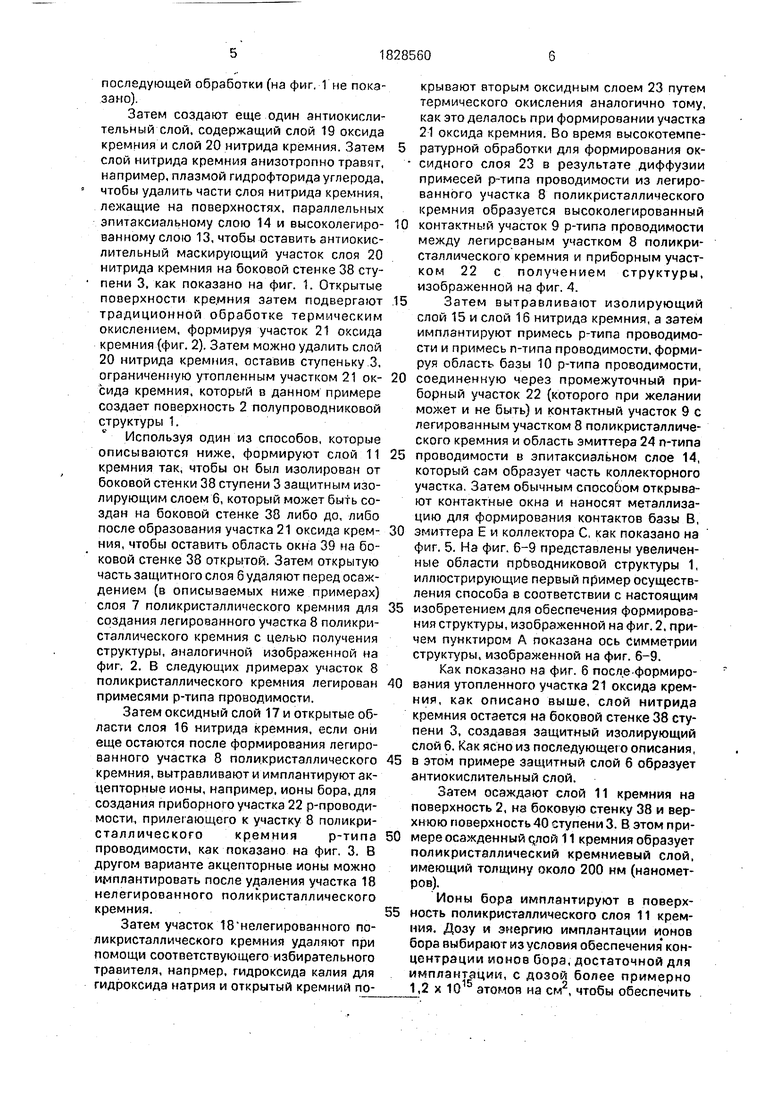

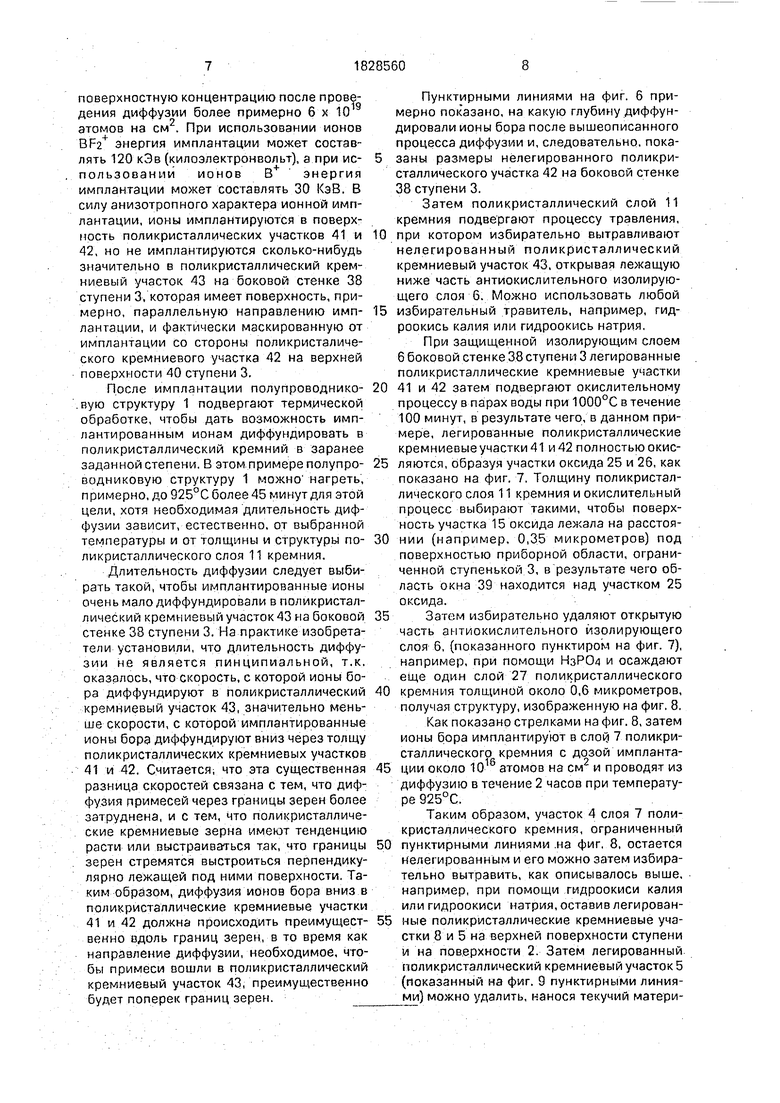

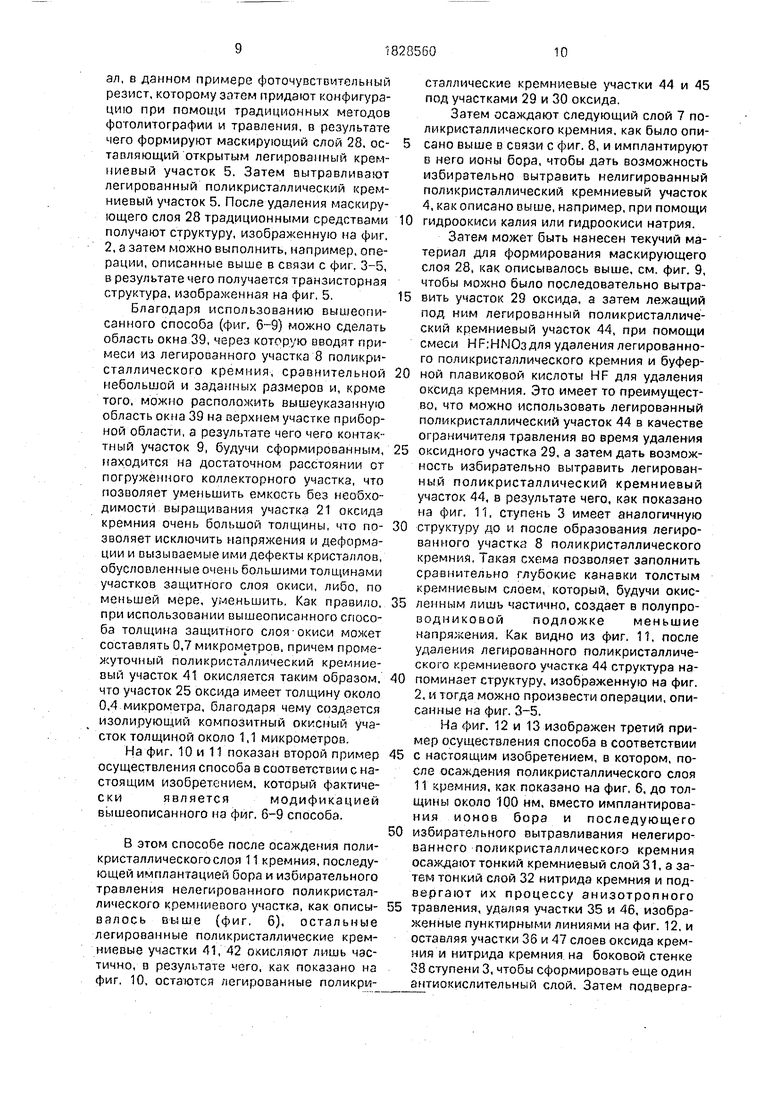

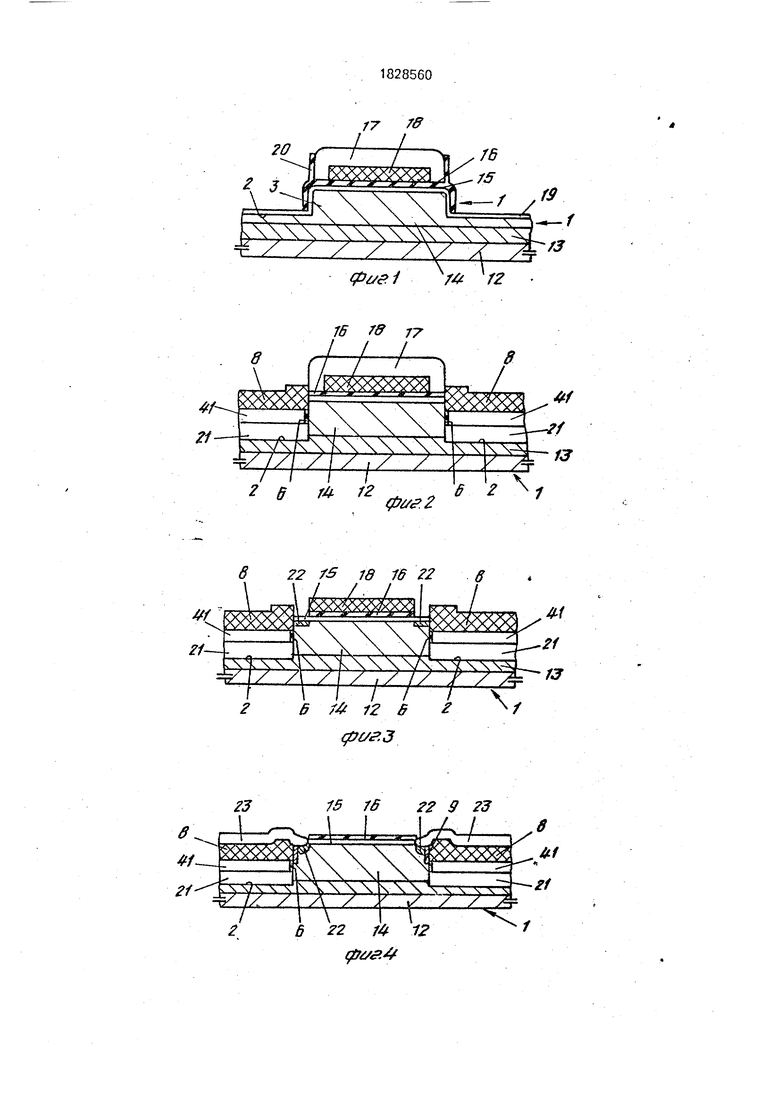

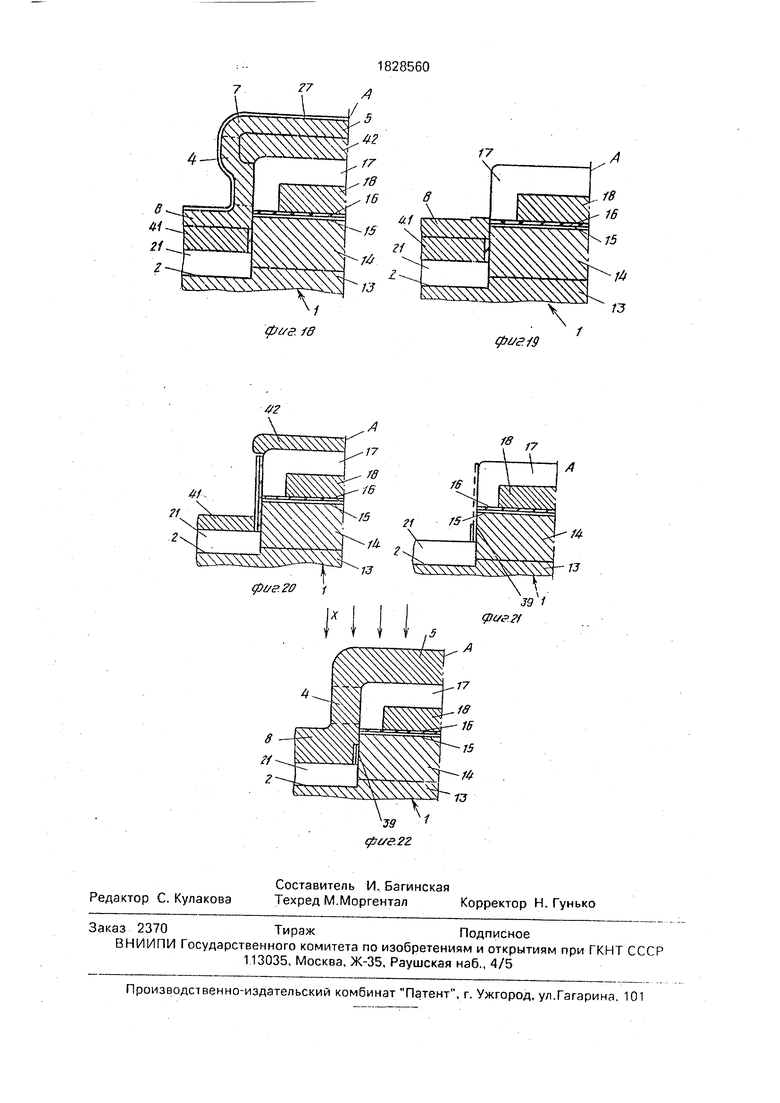

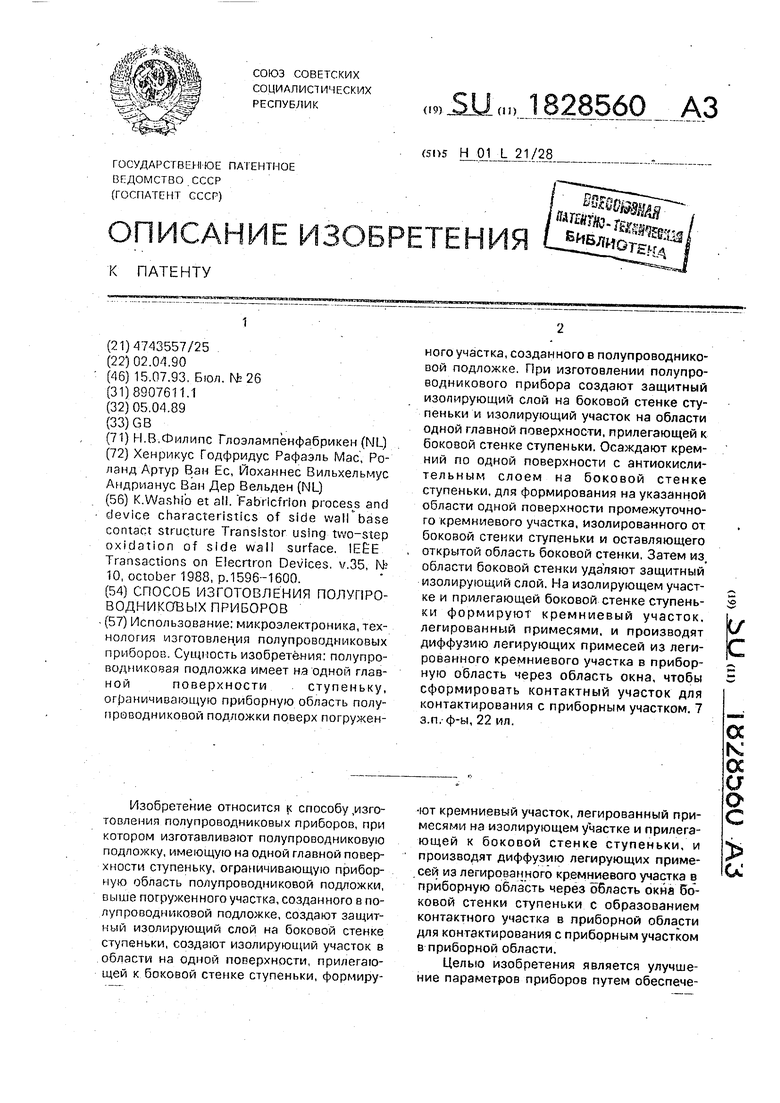

На фиг. 1-5 показаны схематические виды в сечении полупроводниковой подложки, иллюстрирующие операции изготовления биполярного транзистора с использованием способа в соответствии с настоящим мзо- бретением; на фиг. 6-9 -увеличенные1 схематические виды в сечении части полупроводниковой структуры, изображенной на фиг. 1-5, для иллюстрации первого примера осуществления способа в соответствии с настоящим изобретением; на фиг. 10 и 11 - увеличенные схематические виды в сечении, аналогичные фиг. 6-9, для иллюстрации второго примера осуществления способа в соответствии с настоящим изобретением; на фиг. 12 и 13 - увеличенные схематические виды в сечении, аналогичные фиг. 6-9, для иллюстрации третьего примера осуществления способа в соответствии с настоящим изобретением; на фиг. 14 и 15 - увеличенные схематические виды в сечении, аналогичные фиг. 6-9, для иллюстрации четвертого примера осуществления способа в соответствии с настоящим изобретением; на фиг. 16 и 17 - увеличенные схематические виды в сечении, аналогичные фиг. 6-9, для иллюстрации пятого примера осуществления способа в соответствии с настоящим изобретением; на фиг. 18 и 19 - увеличенные схематические виды в сечении, аналогичные фиг. 6-9, для иллюстрации шестого примера осуществления способа в соответствии с настоящим изобретением; на фиг. 20-22 - увеличенные схематические виды всечении, аналогичные фиг. 6-9, для иллюстрации седьмого примера осуществления способа в соответствии с настоящим изобретением.

На чертеже приняты следующие обозначения: полупроводниковая структура 1, поверхность 2 полупроводниковой структуры 1, ступень 3, участок 4 поликристаллическогокремния,участок 5 поликристаллическогсг кремния, изолирующий слой 6, слой 7 поликристаллического кремния, участок 8 поликристаллического кремния, контактный участок 9, область базы 10, слой 11 кремния, подложка 12, высоколегированный слой 13, эпитаксиальный слой 14, изолирующий слой 15, слой 16 нитрида кремния, оксидный слой 17, участок 18 нелегированного поликристаллического кремния, слой 19 оксида кремния, слой 20 нитрида кремния, участок 21 оксида кремния, приборный участок 22, оксидный слой 23, область эмиттера 24, участок 25 оксида, участок 26 оксида, тонкий оксидный слой 27, маскирующий слой 28, участок 29 оксида,

участок 30 оксида, оксидный слой 31, слой 32 нитрида кремнил, участок 33 оксида, участок 34 оксида, участки 35-37 оксидного слоя 31, боковая стенка 38 ступени 3, область окна 39, верхняя поверхность 40 ступени 3, участки 41-45 слоя 11 кремния, участки 46-48 слоя 32 нитрида кремния.

Как показано на фиг. 1, в этом примере полупроводниковая структура 1 содержит монокристаллическую кремниевую подлож5 ку 12, легированную примесями р-типа проводимости, в которую введены примеси n-типа проводимости с получением высоколегированного слоя 13, который затем покрыт менее легированным эпитаксиальным

0 слоем 14 кремния n-типа проводимости, образующим приборную область, как будет описано ниже. Как правило, эпитаксиаль- ный слой 14 может иметь толщину около 1 микрометра и может иметь концентрацию

5 легирующих примесей около 10 атомов на 1 см3.

Ступень 3 формируют на одной главной поверхности полупроводниковой структуры следующим образом. Во-первых, на этой по0 верхнее™ создают тонкий, толщиной, например, около 50 нанометров (нм), изолирующий слой 15 оксида кремния или оксинитрида кремния, на который наносят первый слой 16 нитрида кремния толщиной

5 около 100 нм, для образования антиокислительного слоя, и нелегированный поликристаллический кремниевый слой с толщиной около 1,2 микрометров. Затем формируют участок 18 нелегированного поликристалли0 ческого кремния посредством традиционных процессов фотолитографии и травления и подвергают его традиционной обработке термическим окислением для получения оксидного слоя 17 на поверхности участка 18

5 нелегированного поликрмсталлического кремния.

Затем открытые участки изолирующего слоя 15 и слоя 16 нитрида кремния удаляют травлением, например, желательно, в плаз0 ме или последовательно в горячей фосфорной кислоте и в буферном растворе плавиковой кислоты в воде.

Затем в полупроводниковой структуре 1 вытравливают углубление, используя в каче5 стве маски оксидный слой 17. Углубление может иметь вид канавки глубиной около 0,8 микрометров, чтобы, в данном примере, канавка не заходила в высоколегированный слой 13. Эпитаксиальный слой 14 может быть немного недотравлен для облегчения

последующей обработки (на фиг. 1 не показано).

Затем создают еще один антиокислительный слой, содержащий слой 19 оксида кремния и слой 20 нитрида кремния. Затем слой нитрида кремния анизотропно травят, например, плазмой гидрофторида углерода, чтобы удалить части слоя нитрида кремния, лежащие на поверхностях, параллельных эпитаксиальному слою 14 и высоколегированному слою 13, чтобы оставить антиокислительный маскирующий участок слоя 20 нитрида кремния на боковой стенке 38 сту- пени 3, как показано на фиг. 1. Открытые поверхности кре.мния затем подвергают традиционной обработке термическим окислением, формируя участок 21 оксида кремния (фиг. 2), Затем можно удалить слой 20 нитрида кремния, оставив ступеньку 3, ограниченную утопленным участком 21 оксида кремния, который в данном примере создает поверхность 2 полупроводниковой структуры 1.

Используя один из способов, которые описываются ниже, формируют слой 11 кремния так, чтобы он был изолирован от боковой стенки 38 ступени 3 защитным изолирующим слоем 6, который может быть создан на боковой стенке 38 либо до, либо после образования участка 21 оксида кремния, чтобы оставить область окна 39 на боковой стенке 38 открытой. Затем открытую часть защитного слоя 6 удаляют перед осаждением (в описызаемых ниже примерах) слоя 7 поликристаллического кремния для создания легированного участка 8 поликристаллического кремния с целью получения структуры, аналогичной изображенной на фиг, 2. В следующих примерах участок 8 поликристаллического кремния легирован примесями р-типа проводимости.

Затем оксидный слой 17 и открытые области слоя 16 нитрида кремния, если они еще остаются после формирования легированного участка 8 поликристаллического кремния, вытравливают и имплантируют акцепторные ионы, например, ионы бора, для создания приборного участка 22 р-проводи- мости, прилегающего к участку 8 поликристаллического кремния р-типа проводимости, как показано на фиг. 3. В другом варианте акцепторные ионы можно имплантировать после удаления участка 18 нелегированного поликристаллического кремния.

Затем участок 18 нелегированного поликристаллического кремния удаляют при помощи соответствующего избирательного травителя, напрмер, гидроксида калия для гидроксида натрия и открытый кремний покрывают вторым оксидным слоем 23 путем термического окисления аналогично тому, как это делалось при формировании участка 21 оксида кремния. Во время высокотемпе- ратурной обработки для формирования ок- сидного слоя 23 в результате диффузии примесей р-типа проводимости из легированного участка 8 поликристаллического кремния образуется высоколегированный

0 контактный участок 9 р-типа проводимости между легирсваным участком 8 поликри- стзллического кремния и приборным участком 22 с получением структуры, изображенной на фиг. 4.

5 Затем вытравливают изолирующий слой 15 и слой 16 нитрида кремния, а затем имплантируют примесь р-типа проводимости и примесь n-типа проводимости, формируя область базы 10 р-типа проводимости,

0 соединенную через промежуточный приборный участок 22 (которого при желании может и не быть) и контактный участок 9 с легированным участком 8 поликристаллического кремния и область эмиттера 24 п-типа

5 проводимости в зпитаксиальном слое 14, который сам образует часть коллекторного участка. Затем обычным способом открывают контактные окна и наносят металлизацию для формирования контактов базы В,

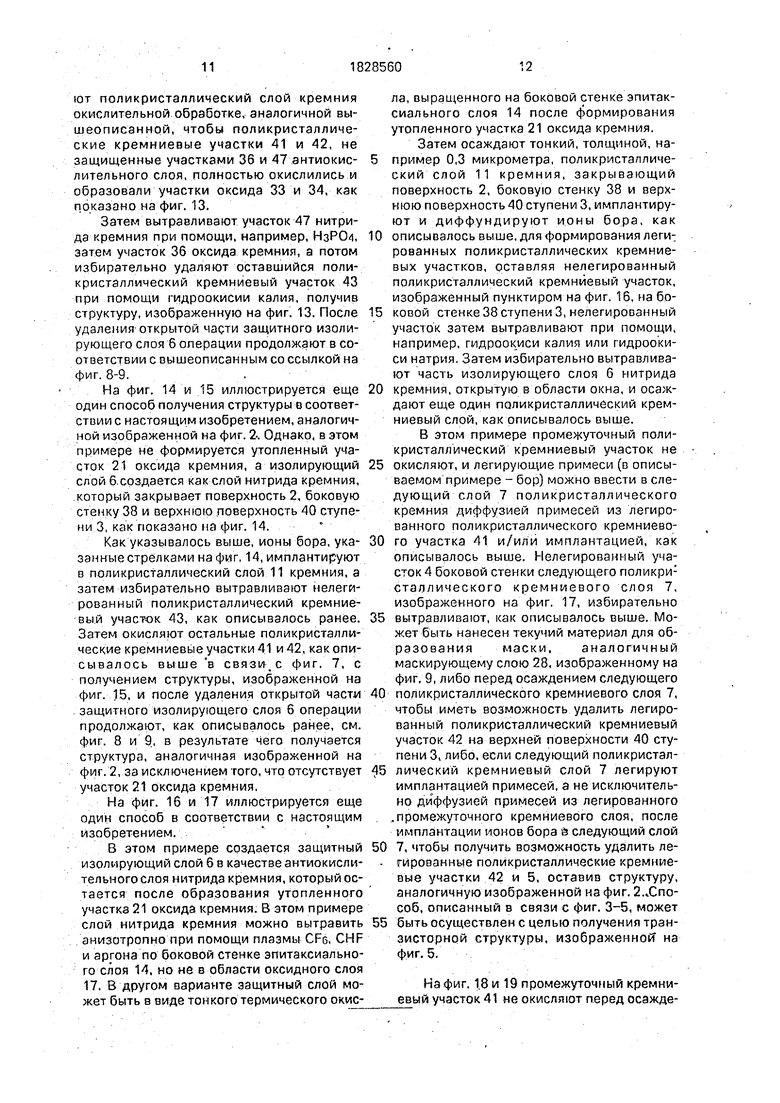

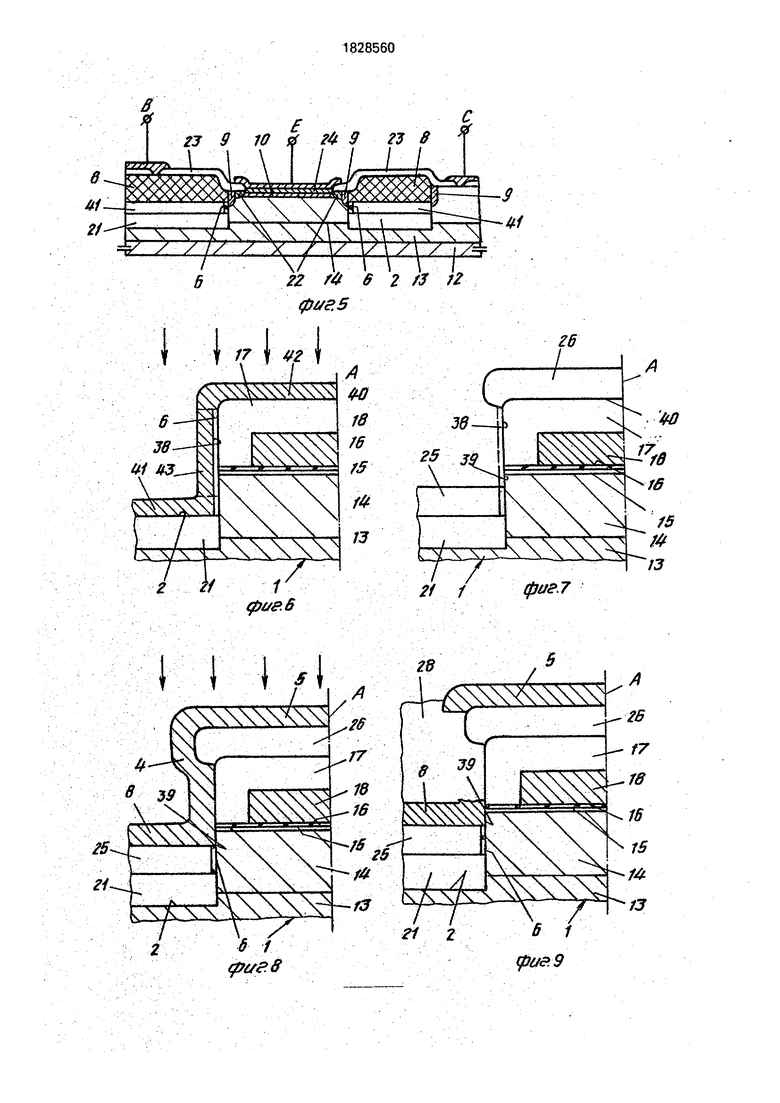

0 эмиттера Е и коллектора С, как показано на фиг. 5. На фиг. 6-9 представлены увеличенные области проводниковой структуры 1, иллюстрирующие первый пример осуществления способа в соответствии с настоящим

5 изобретением для обеспечения формирования структуры, изображенной на фиг. 2, причем пунктиром А показана ось симметрии структуры, изображенной на фиг. 6-9.

Как показано на фиг. 6 после-формиро0 взния утопленного участка 21 оксида кремния, как описано выше, слой нитрида кремния остается на боковой стенке 38 ступени 3, создавая защитный изолирующий слой 6, Как ясно из последующего описания,

5 в этом примере защитный слой 6 образует антиокислительный слой.

Затем осаждают слой 11 кремния на поверхность 2, на боковую стенку 38 и верхнюю поверхность 40 ступени 3. В этом при0 мере осажденный с,лой 11 кремния образует поликристаллический кремниевый слой, имеющий толщину около 200 нм (нанометров).

Ионы бора имплантируют в поверх5 ность поликристаллического слоя 11 кремния. Дозу и энергию имплантации ионов бора выбирают из условия обеспечения концентрации ионов бора, достаточной для имплантации, с дозой более примерно 1,2 х 1015 атомов на см2, чтобы обеспечить

поверхностную концентрацию после проведения диффузии более примерно 6 х 1019 атомов на см . При использовании ионов BF2 энергия имплантации может составлять 120 кЭв (килоэлектронвольт), а при использовании ионов В+ энергия имплантации может составлять 30 КэВ. В силу анизотропного характера ионной имплантации, ионы имплантируются в поверхность поликристаллических участков 41 и 42, но не имплантируются сколько-нибудь значительно в поликристаллический кремниевый участок 43 на боковой стенке 38 ступени 3, которая имеет поверхность, примерно, параллельную направлению имплантации, и фактически маскированную от имплантации со стороны поликристаличе- ского кремниевого участка 42 на верхней поверхности 40 ступени 3.

После имплантации полупроводниковую структуру 1 подвергают термической обработке, чтобы дать возможность имплантированным ионам диффундировать в поликристаллический кремний в заранее заданной степени. В этом примере полупроводниковую структуру 1 можно нагреть, примерно, до 925°С более 45 минут для этой цели, хотя необходимая длительность диффузии зависит, естественно, от выбранной температуры и от толщины и структуры поликристаллического слоя 11 кремния.

Длительность диффузии следует выбирать такой, чтобы имплантированные ионы очень мало диффундировали в поликристаллический кремниевый участок 43 на боковой стенке 38 ступени 3. На практике изобретатели установили, что длительность диффузии не является пинципиальной, т.к. оказалось, что скорость, с которой ионы бора диффундируют в поликристаллический кремниевый участок 43, значительно меньше скорости, с которой имплантированные ионы борз диффундируют вниз через толщу поликристаллических кремниевых участков 41 и 42. Считается, что эта существенная разница скоростей связана с тем, что диффузия примесей через границы зерен более затруднена, и с тем, что поликристаллические кремниевые зерна имеют тенденцию расти или выстраиваться так, что границы зерен стремятся выстроиться перпендикулярно лежащей под ними поверхности. Таким образом, диффузия ионов бора вниз в поликристаллические кремниевые участки 41 и 42 должна происходить преимущественно вдоль границ зерен, в то время как напрааление диффузии, необходимое, чтобы примеси вошли в поликристаллический кремниевый участок 43, преимущественно будет поперек границ зерен.

Пунктирными линиями на фиг. 6 примерно показано, на какую глубину диффундировали ионы бора после вышеописанного процесса диффузии и, следовательно, показаны размеры нелегированного поликристаллического участка 42 на боковой стенке 38 ступени 3.

Затем поликристаллический слой 11 кремния подвергают процессу травления,

0 при котором избирательно вытравливают нелегированный поликристаллическии кремниевый участок 43, открывая лежащую ниже часть антиокислительного изолирующего слоя 6. Можно использовать любой

5 избирательный травитель, например, гидроокись калия или гидроокись натрия.

При защищенной изолирующим слоем 6 боковой стенке 38 ступени 3 легированные поликристаллические кремниевые участки

0 41 и 42 затем подвергают окислительному процессу в парах воды при 1000°С в течение 100 минут, в результате чего, в данном примере, легированные поликристаллические кремниевые участки 41 и 42 полностьюокис5 ляются, образуя участки оксида 25 и 26, как показано на фиг. 7. Толщину поликристаллического слоя 11 кремния и окислительный процесс выбирают такими, чтобы поверхность участка 15 оксида лежала на расстоя0 нии (например, 0,35 микрометров) под поверхностью приборной области, ограниченной ступенькой 3, в результате чего область окна 39 находится над участком 25 оксида.

5 Затем избирательно удаляют открытую часть антиокислительного изолирующего слоя 6, (показанного пунктиром на фиг. 7), например, при помощи НзРОл и осаждают еще один слой 27 поликристаллического

0 кремния толщиной около 0,6 микрометров, получая структуру, изображенную на фиг. 8. Как показано стрелками на фиг. 8, затем ионы бора имплантируют в слой 7 поликристаллического кремния с дозой импланта5 ции около 1016 атомов на см2 и проводят из диффузию в течение 2 часов при температуре 925°С.

Таким образом, участок 4 слоя 7 поликристаллического кремния, ограниченный

0 пунктирными линиями на фиг, 8, остается нелегированным и его можно затем избирательно вытравить, как описывалось выше, например, при помощи гидроокиси калия или гидроокиси натрия, оставив легирован5 ные поликристзллические кремниевые участки 8 и 5 на верхней поверхности ступени и на поверхности 2. Затем легированный поликристаллический кремниевый участок 5 (показанный на фиг. 9 пунктирными линиями) можно удалить, нанося текучий материал, в данном примере фоточувствительный резист, которому затем придают конфигурацию при помощи традиционных методов фотолитографии и травления, в результате чего формируют маскирующий слой 28. оставляющий открытым легированный кремниевый участок 5. Затем аытравливзют легированный поликристаллический кремниевый участок 5. После удаления маскирующего слоя 28 традиционными средствами получают структуру, изображенную на фиг, 2, а затем можно выполнить, например, операции, описанные выше в связи с фиг. 3-5, в результате чего получается транзисторная структура, изображенная на фиг, 5,

Благодаря использованию вышеописанного способа (фиг, ) можно сделать область окна 39, через которую вводят примеси из легированного участка 8 поликристаллического кремния, сравнительной небольшой и заданных размеров и, кроме того, можно расположить вышеуказанную область окна 39 на верхнем участке приборной области, а результате чего чего контактный участок 9, будучи сформированным, находится на достаточном расстоянии от погруженного коллекторного участка, что позволяет уменьшить емкость без необходимости выращивания участка 21 оксида кремния очень большой толщины, что позволяет исключить напряжения и деформации и вызываемые ими дефекты кристаллов, обусловленные очень большими толщинами участков защитного слоя окиси, либо, по меньшей мере, уменьшить. Как правило, при использовании вышеописанного способа толщина защитного слоя-окиси может составлять 0,7 микрометров, причем промежуточный поликристаллический кремниевый участок 41 окисляется таким образом, что участок 25 оксида имеет толщину около 0,4 микрометра, благодаря чему создается изолирующий композитный окисный участок толщиной около 1,1 микрометров.

На фиг. 10 и 11 показан второй пример осуществления способа в соответствии с настоящим изобретением, который фактическиявляетсямодификациейвышеописанного на фиг. 6-9 способа.

В этом способе после осаждения поликристаллического слоя 11 кремния, последующей имплантацией бора и избирательного травления нелегированного поликристаллического кремниевого участка, как описывалось выше {фиг. 6), остальные легированные поликристаллические кремниевые участки 41, 42 окисляют лишь частично, а результате чего, как показано на фиг, 10, остаются легированные поликристаллические кремниевые участки 44 и 45 под участками 29 и 30 оксида.

Затем осаждают следующий слой 7 поликристаллического кремния, как было опи- 5 сано выше в связи с фиг. 8, и имплантируют в него ионы бора, чтобы дать возможность избирательно вытравить нелигированный поликристаллический кремниевый участок 4, какописано выше, например, при помощи

0 гидроокиси халия или гидроокиси натрия.

Затем может быть нанесен текучий материал для формирования маскирующего слоя 28, как описывалось выше, см. фиг. 9, чтобы можно было последовательно вытра5 вить участок 29 оксида, а затем лежащий под ним легированный поликристаллический кремниевый участок 44, при помощи смеси НР:Н1МОздля удаления легированного поликристаялического кремния и буфер0 ной плавиковой кислоты HF для удаления оксида кремния. Это имеет то преимущество, что можно использовать легированный поликристаллический участок 44 в качестве ограничителя травления во время удаления

5 оксидного участка 29, а затем дать возможность избирательно вытравить легированный поликристаллический кремниевый участок 44, в результате чего, как показано на фиг. 11, ступень 3 имеет аналогичную

0 структуру до и после образования легированного участка 8 поликристаллического кремний, Такая схема позволяет заполнить сравнительно глубокие канавки толстым кремниевым слоем, который, будучи окис5 ленным лишь частично, создает в полупроводниковой подложке меньшие напряжения. Как видно из фиг. И, после удаления легированного поликристаллического кремниевого участка 44 структура на0 поминает структуру, изображенную на фиг. 2, и тогда можно произвести операции, описанные на фиг. 3-5.

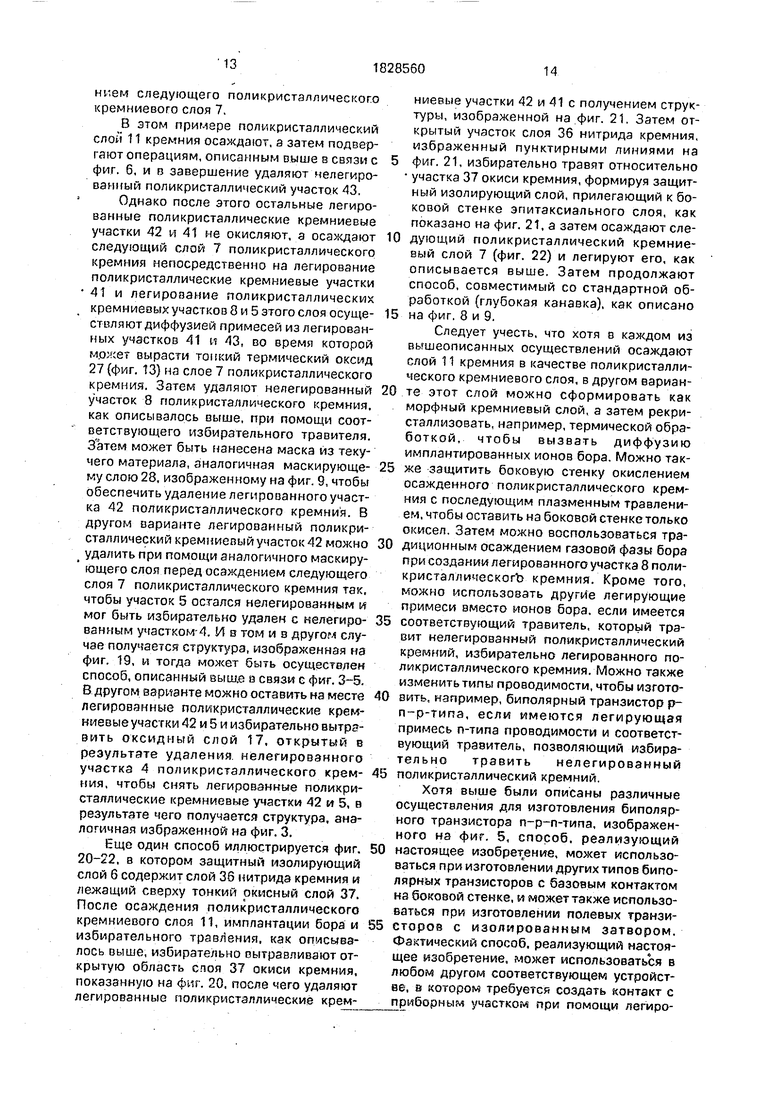

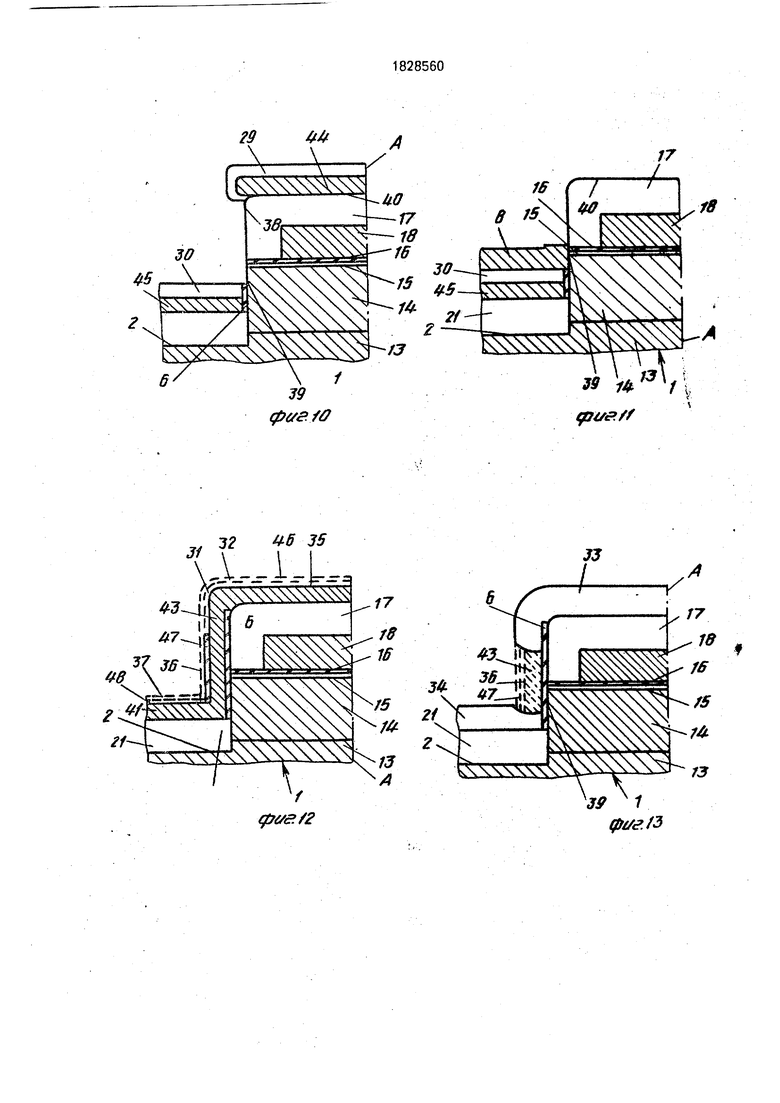

На фиг. 12 и 13 изображен третий пример осуществления способа в соответствии

5 с настоящим изобретением, в котором, после осаждения поликристаллического слоя 11 кремния, как показано на фиг, 6, до толщины около 100 нм, вместо имплантирования ионов бора и последующего

0 избирательного вытравливания нелегированного поликристаллического кремния осаждают тонкий кремниевый слой 31, а затем тонкий слой 32 нитрида кремния и подвергают их процессу анизотропного

5 травления, удаляя участки 35 и 46, изображенные пунктирными линиями на фиг. 12, и оставляя участки 36 и 47 слоев оксида кремния и нитрида кремния на боковой стенке 38 ступени 3, чтобы сформировать еще один антиокислительный слой. Затем подвергают поликристаллический слой кремния окислительной обработке, аналогичной вышеописанной, чтобы поликристаллические кремниевые участки 41 и 42, не защищенные участками 36 и 47 антиокислительного слоя, полностью окислились и образовали участки оксида 33 и 34, как показано на фиг. 13.

Затем вытравливают участок 47 нитрида кремния при помощи, например, НзР04, затем участок 36 оксида кремния, а потом избирательно удаляют оставшийся поликристаллический кремниевый участок 43 при помощи гидроокисии калия, получив структуру, изображенную на фиг. 13. После удаления открытой части защитного изолирующего слоя б операции продолжают в соответствии с вышеописанным со ссылкой на фиг. 8-9.

На фиг. 14 и 15 иллюстрируется еще один способ получения структуры в соответствии с настоящим изобретением, аналогичной изображенной на фиг. 2-. Однако, в этом примере не формируется утопленный участок 21 оксида кремния, а изолирующий слой 6 создается как слой нитрида кремния, который закрывает поверхность 2, боковую стенку 38 и верхнюю поверхность 40 ступени 3, как показано на фиг. 14.

Как указывалось выше, ионы бора, указанные стрелками на фиг, 14, имплантируют в поликристаллический слой 11 кремния, а затем избирательно вытравливают нелеги- рованный поликристаллический кремниевый участок 43, как описывалось ранее. Затем окисляют остальные поликристаллические кремниевые участки 41 и 42, как опи- сывалось выше в связи.с фиг. 7, с получением структуры, изображенной на фиг. 15, и после удаления открытой частм защитного изолирующего слоя б операции продолжают, как описывалось ранее, см. фиг. 8 и 9, в результате чего получается структура, аналогичная изображенной на фиг. 2, за исключением того, что отсутствует участок 21 оксида кремния,

На фиг. 16 и 17 иллюстрируется еще один способ в соответствии с настоящем изобретением.

В этом примере создается защитный изолирующий слой 6 в качестве антиокислительного слоя нитрида кремния, который остается после образования утопленного участка 21 оксида кремния. В этом примере слой нитрида кремния можно вытравить анизотропно при помощи плазмы CFe, CHF и аргона по боковой стенке эпитаксиально- го слоя 14, но не в области оксидного слоя 17. В другом варианте защитный слой может быть в виде тонкого термического окисла, выращенного на боковой стенке эпитак- сиального слоя 14 после формирования утопленного участка 21 оксида кремния. Затем осаждают тонкий, толщиной, например 0,3 микрометра, поликристаллический слой 11 кремния, закрывающий поверхность 2, боковую стенку 38 и верхнюю поверхность 40 ступени 3, имплантируют и диффундируют ионы бора, как

описывалось выше, для формирования леги- рованных поликристаллических кремниевых участков, оставляя нелегированный поликристаллический кремниевый участок, изображенный пунктиром на фиг. 16, на боковой стенке 38 ступени 3, нелегированный участок затем вытравливают при помощи, например, гидроокиси калия или гидроокиси натрия. Затем избирательно вытравливают часть изолирующего слоя б нитрида

кремния, открытую в области окна, и осаждают еще один поликристаллический кремниевый слой, как описывалось выше.

В этом примере промежуточный поликристаллический кремниевый участок не

окисляют, и легирующие примеси (в описываемом примере - бор) можно ввести в следующий слой 7 поликристаллического кремния диффузией примесей из легированного поликристаллического кремниевого участка 41 и/или имплантацией, как описывалось выше. Нелегированиый участок 4 боковой стенки следующего поликри: сталлического кремниевого слоя 7, изображенного на фиг, 17, избирательно

вытравливают, как описывалось выше. Может быть нанесен текучий материал для образования маски, аналогичный маскирующему слою 28, изображенному на фиг, 9, либо перед осаждением следующего

поликристаллического кремниевого слоя 7, чтобы иметь возможность удалить легированный поликристаллический кремниевый участок 42 на верхней поверхности 40 ступени 3, либо, если следующий поликристаллический кремниевый слой 7 легируют имплантацией примесей, а не исключительно диффузией примесей из легированного .промежуточного кремниевого слоя, после имплантации ионов бора & следующий слой

7, чтобы получить возможность удалить ле- гированные поликристаллические кремниевые участки 42 и 5, оставив структуру, аналогичную изображенной на фиг. 2Хпо- соб, описанный в связи с фиг. 3-5, может

быть осуществлен с целью получения транзисторной структуры, изображенной на фиг. 5.

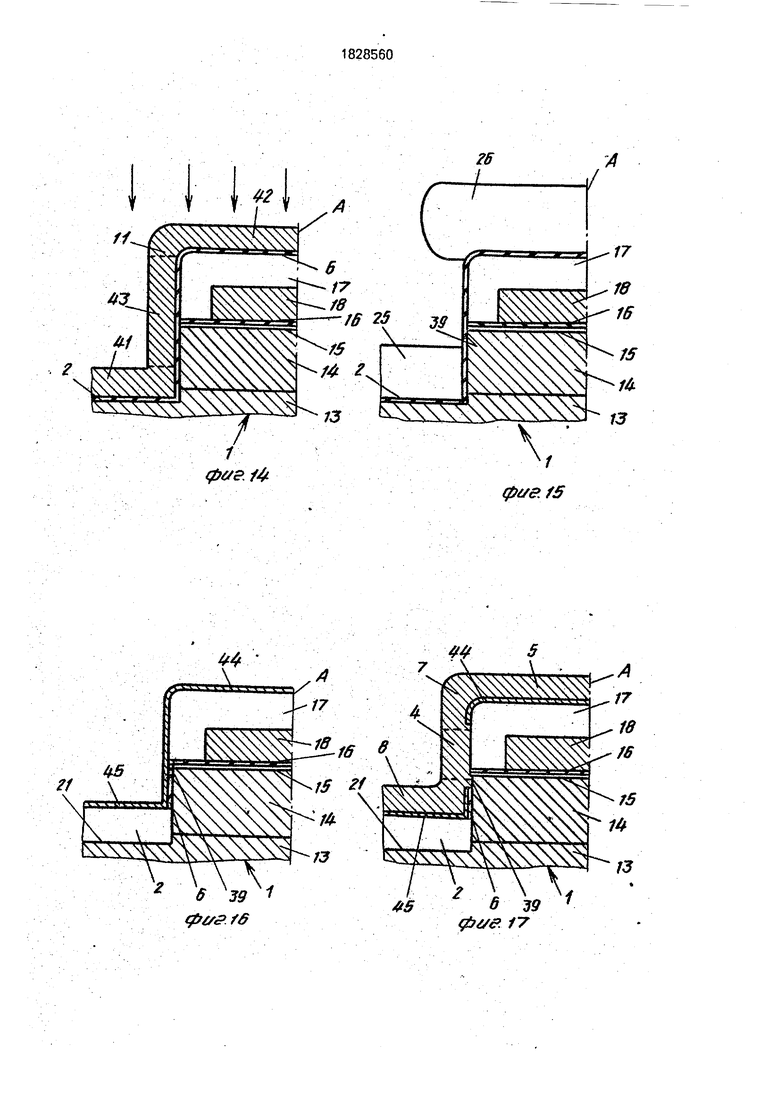

На фиг. 1.8 и 19 промежуточный кремниевый участок 41 не окисляют перед осаждением следующего поликристаллического кремниевого слоя 7,

В этом примере поликристаллический слои 11 кремния осаждают, а затем подвергают операциям, описанным выше в связи с фиг. 6, и в завершение удаляют челегиро- ванный поликристаллический участок 43,

Однако после этого остальные легированные поликристаллические кремниевые участки 42 и 41 не окисляют, а осаждают следующий слой 7 поликристаллического кремния непосредственно на легирование поликристаллические кремниевые участки 41 и легирование поликристаллических кремниевых участков 8 и 5 этого слоя осуществляют диффузией примесей из легированных участков 41 и 43, во время которой мохет вырасти тонкий термический оксид 27 (фиг, 13) на слое 7 поликристаллического кремния. Затем удаляют нелегировзнный участок 8 поликристаллического кремния, как описывалось выше, при помощи соответствующего избирательного травителя. Затем может быть нанесена маска из текучего материала, аналогичная маскирующему слою 28, изображенному на фиг. 9, чтобы обеспечить удаление легированного участка 42 поликристаллического кремния. В другом варианте легированный поликристаллический кремниевый участок 42 можно удалить при помощи аналогичного маскиру- гащего слоя перед осаждением следующего слоя 7 поликристаллического кремния так, чтобы участок 5 остался нелегированным и мог быть избирательно удален с нелегированным участком-4. И в том и в другом случае получается структура, изображенная на фиг. 19, и тогда может быть осуществлен способ, описанный выш.е а связи с фиг. 3-5. В другом варианте можно оставить на месте легированные поликристаллические кремниевые участки 42 и 5 и избирательно вытрз- вить оксидный слой 17, открытый в результате удаления нелегированного участка 4 поликристаллического кремния, чтобы снять легированные поликристаллические кремниевые участки 42 и 5, в результате чего получается структура, аналогичная избраженной на фиг. 3.

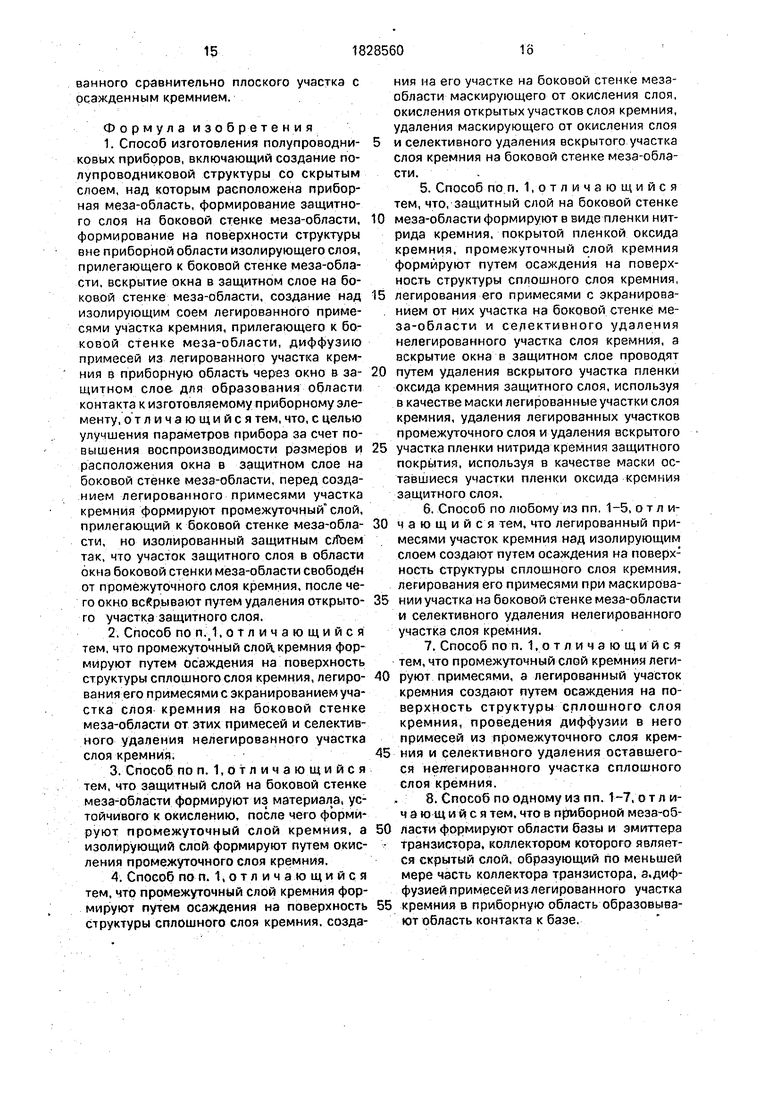

Еще один способ иллюстрируется фиг. 20-22, в котором защитный изолирующий слой 6 содержит слой 36 нитрида кремния и лежащий сверху тонкий ркисный слой 37. После осаждения поликристаллического кремниевого слоя 11, имплантации бора и избирательного травления, как описывалось выше, избирательно вытравливают открытую область слоя 37 окиси кремния, показанную на фиг. 20. после чего удаляют легированные поликристаллические кремниевые участки 42 и 41 с получением структуры, изображенной на фиг. 21. Затем открытый участок слоя 36 нитрида кремния, избраженный пунктирными линиями на 5 фиг. 21, избирательно травят относительно участка 37 окиси кремния, формируя защитный изолирующий слой, прилегающий к боковой стенке эпитаксиального слоя, как показано на фиг. 21, а затем осаждают сле0 дующий поликристаллический кремниевый слой 7 (фиг. 22) и легируют его, как описывается выше. Затем продолжают способ, совместимый со стандартной обработкой (глубокая канавка), как описано

5 на фиг. 8 и 9.

Следует учесть, что хотя в каждом из вышеописанных осуществлений осаждают слой 11 кремния в качестве поликристаллического кремниевого слоя, в другом вариан0 те этот слой можно сформировать как морфный кремниевый слой, а затем рекри- сталлизовать, например, термической обработкой, чтобы вызвать диффузию имплантированных ионов бора. Можно так5 же защитить боковую стенку окислением осажденного поликристаллического кремния с последующим плазменным травлением, чтобы оставить на боковой стенке только окисел. Затем можно воспользоваться тра0 диционным осаждением газовой фазы бора при создании легированного участка 8 поли- кристаллическогЪ кремния. Кроме того, можно использовать другие легирующие примеси вместо ионов бора, если имеется

5 соответствующий травитель, который травит нелегированмый поликристаллический кремний, избирательно легированного по- ликристзллического кремния. Можно также изменить типы проводимости, чтобы изгото0 вить, например, биполярный транзистор р- п-р-типа, если имеются легирующая примесь n-типа проводимости и соответствующий травитель, позволяющий избирательно травить нелегированный

5 поликристаллический кремний.

Хотя выше были описаны различные осуществления для изготовления биполярного транзистора п-р-п-типа, изображенного на фиг. 5, способ, реализующий

0 настоящее изобретение, может использоваться при изготовлении других типов биполярных транзисторов с базовым контактом на боковой стенке, и может также использоваться при изготовлении полевых транзи5 сторов с изолированны затвором. Фактический способ, реализующий настоящее изобретение, может использоваться в любом другом соответствующем устройстве, в котором требуется создать контакт с приборным участком при помощи легированного сравнительно плоского участка с осажденным кремнием.

Формула изобретения

1.Способ изготовления полупроводниковых приборов, включающий создание полупроводниковой структуры со скрытым слоем, над которым расположена приборная меза-область, формирование защитного слоя на боковой стенке меза-области, формирование на поверхности структуры вне приборной области изолирующего слоя, прилегающего к боковой стенке меза-области, вскрытие окна в защитном слое на боковой стенке меза-области, создание над изолирующим соем легированного примесями участка кремния, прилегающего к боковой стенке меза-области, диффузию примесей из легированного участка кремния в приборную область через окно в защитном слое для образования области контакта к изготовляемому приборному элементу, отличающийся тем, что, с целью улучшения параметров прибора за счет повышения воспроизводимости размеров и расположения окна в защитном слое на боковой стенке меза-области, перед созданием легированного примесями участка кремния формируют промежуточный слой, прилегающий к боковой стенке меза-области, но изолированный защитным сЛЪем так, что участок защитного слоя в области окна боковой стенки меза-области свободен от промежуточного слоя кремния, после чего окно вскрывают путем удаления открытого участка защитного слоя.

2.Способ по n.J .отличающийся тем, что промежуточный слой, кремния формируют путем осаждения на поверхность структуры сплошного слоя кремния, легирования его примесями с экранированием участка слоя кремния на боковой стенке меза-области от этих примесей и селективного удаления нелегированного участка слоя кремния.

3.Способ по п. 1,отличающийся тем, что защитный слой на боковой стенке меза-области формируют из материалу, устойчивого к окислению, после чего формируют промежуточный слой кремния, а изолирующий слой формируют путем окисления промежуточного слоя кремния.

4.Способ по п. 1,отличающийся тем, что промежуточный слой кремния формируют путем осаждения на поверхность структуры сплошного слоя кремния, создания на его участке на боковой стенке мезэ- области маскирующего от окисления слоя, окисления открытых участков слоя кремния, удаления маскирующего от окисления слоя и селективного удаления вскрытого участка слоя кремния на боковой стенке меза-области.

5.Способ по п. 1,отличающийся тем, что, защитный слой на боковой стенке

меза-области формируют в виде пленки нитрида кремния, покрытой пленкой оксида кремния, промежуточный слой кремния формируют путем осаждения на поверхность структуры сплошного слоя кремния,

легирования его примесями с экранированием от них участка на боковой стенке меза-области и селективного удаления нелегированного участка слоя кремния, а вскрытие окна в защитном слое проводят

путем удаления вскрытого участка пленки оксида кремния защитного слоя, используя в качестве маски легированные участки слоя кремния, удаления легированных участков промежуточного слоя и удаления вскрытого

участка пленки нитрида кремния защитного покрытия, используя в качестве маски оставшиеся участки пленки оксида кремния защитного слоя.

6.Способ по любому из пп. 1-5, о т л и- чающийся тем, что легированный примесями участок кремния над изолирующим слоем создают путем осаждения на поверх ность структуры сплошного слоя кремния, легирования его примесями при маскировании участка на боковой стенке меза-области и селективного удаления нелегированного участка слоя кремния.

7.Способ поп. 1,отличающийся тем, что промежуточный слой кремния легируют примесями, а легированный участок кремния создают путем осаждения на поверхность структуры сплошного слоя кремния, проведения диффузии в него примесей из промежуточного слоя кремния и селективного удаления оставшегося не егированного участка сплошного слоя кремния.

8.Способ по одному из пп. 1-7, о т л и- чающийся тем, что в приборной меза-области формируют области базы и эмиттера транзистора, коллектором которого является скрытый слой, образующий по меньшей мере часть коллектора транзистора, а.диф- фузией примесей из легированного участка

кремния в приборную область образовывают область контакта к базе.

го

17 8

1/

76

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полупроводниковых приборов | 1990 |

|

SU1830156A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| КОМПЛЕМЕНТАРНАЯ БИПОЛЯРНАЯ ТРАНЗИСТОРНАЯ СТРУКТУРА ИНТЕГРАЛЬНОЙ СХЕМЫ | 1997 |

|

RU2111578C1 |

| Способ изготовления МОП ИС с конденсаторами | 1991 |

|

SU1804664A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖПРИБОРНОЙ ИЗОЛЯЦИИ МОЩНЫХ НИТРИДГАЛЛИЕВЫХ ТРАНЗИСТОРОВ | 2021 |

|

RU2761051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОМАСШТАБИРУЕМОГО ПОЛЕВОГО ТРАНЗИСТОРА СО СТРУКТУРОЙ СУПЕРСАМОСОВМЕЩЕННОГО БИПОЛЯРНОГО ТРАНЗИСТОРА | 2001 |

|

RU2230392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОЙ БИКМОП СТРУКТУРЫ | 2003 |

|

RU2234165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1983 |

|

SU1178269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТРАНЗИСТОРОВ | 1985 |

|

SU1371445A1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

г J.

J-ff

$c$&5nЈj Jt &

x ..

X V

/ / Л Л

tpvel /4 rz

I

26 Tb 12

T zrzrZTZ7Z

/ / /

6 JA 12 В N/

p{/&3

IS Г6 2 9 23

б 22 f4 12 (pv#4

/ Л

tpvel /4 rz

13

(

Z3

ЛУ

I

/j 9 10 и ж 9 гз в

22 rf 6 2 Я 12 ф#а5

1 «f

Ј $SS$S$$i

Л

mm

М 18 /б

ы

/

у

,16

.17

18

/

А

21 1

фа.7

гд

/

39

Шт18

16

26 t7

Т

21

V/ в 1

фиг. 9

-32 б 35

rY VV ч. V

(ptfffff

/

17

//

Ь5

Л

14

-w

б W ф&е. f7

ШШз-w

г

0W 18

#2

А

iSSSSSs

14 13

/7

| K.Washib et all | |||

| Fabricfrion process and device characteristics of side wall base contact structure Transistor using two-step oxidation of side wall surface | |||

| IEEE Transactions on Elecrtron Devices, v.35, № 10, October 1988, p.1596-1600 |

Авторы

Даты

1993-07-15—Публикация

1990-04-02—Подача